篇一 :统计公差培训总结

GD&T和统计公差培训总结

我20xx年3月6日参加了GD&T和统计公差培训的培训。

通过培训重新明确了以往模糊的概念,形状公差,位置公差,定向公差,定位公差的标注及其检查

提高工装设计的能力和水平,加强二维图纸的准确性及规范性

明确了形位公差的几种不同的国际标准,包括中国标准,欧洲标准,及美国标准,形位公差的各种专用符号,以及在何种场合使用何种公差。

掌握了各种符号的差别及注意事项

在以后的工作中,我会将学到的GD&T和统计公差的知识运用到工作实践中去 。

王海河

…… …… 余下全文

篇二 :公差实训指导书2

目 录

一、实践教学的地位与作用……………………………………….2

二、实践教学的目标和基本要求………………………………….2

三、教学方法:任务驱动法……………………………………….3

四、安全操作规程………………………………………………….3

五、实践教学的组织、场地、主要设备………………………….4

六、实训任务指导………………………………………………….4

6.1实训名称…………………………………………………...4

6.2实训目标…………………………………………………...4

6.3实训工具与器材…………………………………………...5

6.4实训指导过程………………………………………..….…5

6.4.1实训任务、要求、完成任务的计划………………5

6.4.2教师操作示范与解析………………………………6

6.4.3学生操作……………………………………………7

6.4.4考核与评价………………………………………....8

6.4.5总结…………………………………………………9

…… …… 余下全文

篇三 :公差实训探讨

公差实训

一、 公差实训的必要性

为了更好的提高学生公差测量能力,使学生通过实际操作就能掌握一定的公差测量技能,并加深对理论知识的理解,为今后的工作打下坚实的基础。所以我们应加强公差测量的实际训练,以保证学生实际测量能力的提高。

传统的公差实验主要是在学习理论课的基础上对测量做进一步的认识,同时掌握简单的公差测量方法。但由于过去实验内容的单一,以及测量工件、仪器和操作方法的局限性,使整体实验带有一定的片面性。学生做完实验后对测量的认识不深,实验效果也不理想。而实训则不同,它不仅是反复、大量的实验,更重要的是它能使学生从接到课题就开始思考,进而进行实验前的准备工作,了解被测对象的形状特征、测量工具的使用方法,然后根据测量原理进行正确的测量。最后实验报告和成绩的评定则使学生对自己的测量能力有进一步的认识。这一从课题→实验准备→实验操作→实验报告→成绩评定的过程,是一完整而又系统的工作。这一工作,一则调动了学生的主观能动性,克服了其盲从性;二则对同一课题不同侧面的大量的训练,有利于学生对知识的进一步理解和掌握,真正的起到实训的目的。

二、 如何加强公差实训

要想搞好公差实训就必须加强以下几个方面的工作:

…… …… 余下全文

篇四 :公差实训资料20xx.12.30

《极限配合与测量技术》实训任务书

一、课程实训的目的

课程实训是在学完全书内容后安排的综合大作业,时间一周。

1.要求学生运用所学知识,在分析典型零、部件的使用功能和制造条件的基础上,合理地选择基准制、公差等级、配合类别、形位公差项目和表面粗糙度等方面的内容。

2.针对零件不同的部位、不同的精度要求,能够合理地选择测量器具和测量方法,并能正确地进行零件的合格性判断。

3.通过课程设计培养学生查阅有关标准、表格、各种手册、资料的基本能力。

4.通过课程设计,系统巩固全书内容,同时提高学生运用所学知识分析问题、解决问题的能力。

二、课程实训的任务

1.根据《机械设计基础》课程设计自己所完成的一级减速器的装配图,确定指定结合部位的基准制、公差等级及配合种类,各典型零件(齿轮、螺纹、平键)的精度和公差。

2.绘制典型零件图一张,严格按机械制图标准正确绘制和标注。

3.选择指定部位的测量方法、测量器具。

4.要求写说明书一份,简要说明选择理由,要有必要的分析和计算。

三、实训内容

已知单级减速器高速齿轮轴转速n=700r/min,功率5KW,齿轮模数m=2mm,压力角α=20 o,齿数Z1=55,小齿轮Z2=15,齿宽B=34mm,小批量生产。

…… …… 余下全文

篇五 :公差与配合实训参考答案

实训参考答案

第一章

实训2手柄与手轮尺寸公差及配合设计

车床尾座中手柄与手轮(铸铁)上 孔的配合,装上后无拆卸要求,但手轮为铸铁件,配合过盈不能过大,且要求配合的一致性较好,故可用

孔的配合,装上后无拆卸要求,但手轮为铸铁件,配合过盈不能过大,且要求配合的一致性较好,故可用 。

。

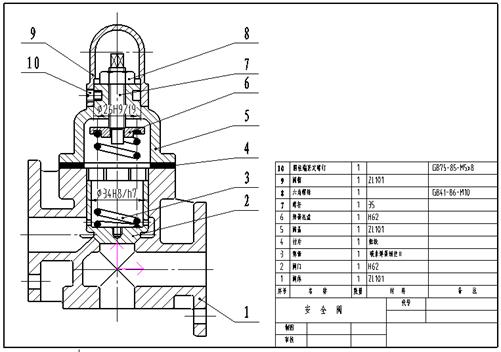

实训3 安全阀尺寸公差及配合设计

安全阀最重要的配合是阀体1和阀门2端面的圆锥配合,此两圆锥面都是成对研配,要求不漏油、不漏气,无互换性。其他配合则属一般。

(1)阀门2与阀体1上 孔的配合

孔的配合

阀门要求能在阀体内作轴向移动,不得歪斜,因此要用间隙很小的配合,可选用 。

。

(2)阀盖5与阀帽10上 孔的配合

孔的配合

阀帽套在阀盖上起防尘作用,要求阀帽装卸方便,,配合精度要求较低,故选用间隙配合 。

。

第二章

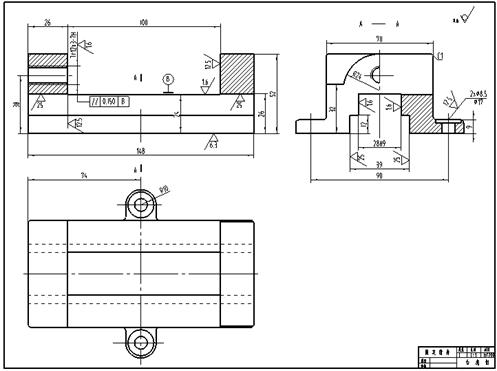

实训6 台虎钳形位精度设计

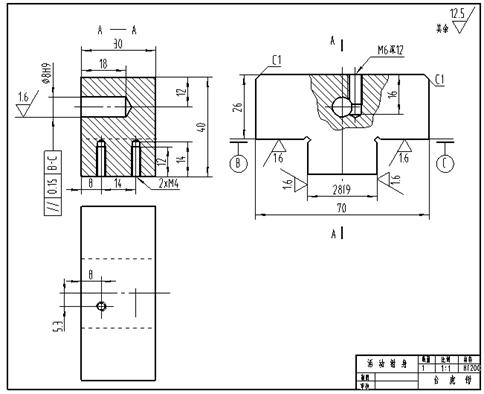

实训7 顶尖套筒形位精度设计

1.顶尖套筒外径与尾座上 孔的配合要求很严,如有晃动,将直接影响车床的加工精度,因此除公差采用包容要求(

孔的配合要求很严,如有晃动,将直接影响车床的加工精度,因此除公差采用包容要求( E)外,还对圆柱度作进一步要求,采用7级公差,查表知为0.008mm.

E)外,还对圆柱度作进一步要求,采用7级公差,查表知为0.008mm.

2.  孔是螺母6的定位孔,由于丝杆还通过后盖8连接在尾座体2上,故套筒上

孔是螺母6的定位孔,由于丝杆还通过后盖8连接在尾座体2上,故套筒上 孔对其与尾座体孔配合的

孔对其与尾座体孔配合的 外圆柱面应有同轴度要求,否则将影响丝杆转动的灵活性与平稳性。为了检测方便,可用径向圆跳动代替同轴度,由于径向圆跳动可综合反映同轴度和圆度误差,故选用比较一般的8级精度误差。查表知为0.03mm.

外圆柱面应有同轴度要求,否则将影响丝杆转动的灵活性与平稳性。为了检测方便,可用径向圆跳动代替同轴度,由于径向圆跳动可综合反映同轴度和圆度误差,故选用比较一般的8级精度误差。查表知为0.03mm.

…… …… 余下全文

篇六 :公差实训考试题

1、 用内径百分表测量φ45H8 (φ45 )孔径,并判断该孔的实际尺寸是否合格?圆度、圆柱度误差是否合格?

)孔径,并判断该孔的实际尺寸是否合格?圆度、圆柱度误差是否合格?

2、 用立式光学计测量φ32H7 (φ32 )塞规尺寸,并判断该塞规是否合格?

)塞规尺寸,并判断该塞规是否合格?

3、测量精度等级为7FL、齿数Z=20,模数m=4mm的直齿圆柱齿轮公法线长度偏差,并判断其是否合格?(Ess=-52μm, Esi=-208μm , Fr=31μm, cos20°= 0.9397 , sin20°=0.3420)

Ewms=Esscos20°-0.72Frsin20° Ewms=Esicos20°+0.72Frsin20°

4、 测量精度等级为7FL、齿数Z=20,模数m=4mm的直齿圆柱齿轮齿厚偏差,并判断其是否合格?(Ess=-52μm Esi=-208μm)

5、用光切显微镜测量标准样块 刨  5 (RZ=12.5μm)表面粗糙度并判断是否合格?

5 (RZ=12.5μm)表面粗糙度并判断是否合格?

…… …… 余下全文

篇七 :CAD实训总结[1]

CAD实训总结

后交代了一些细节方面的问题,强调应当注意的一些地方就这样我们开始了CAD制图实训。 时光飞逝,转眼间就到了制图实训,在实训的第一天,孙老师给就我们讲了这周实训的任务安排,叙述了本周实训的主要内容,实训目的以及意义所在,然

在周一我就开始了我的制图生涯。万事开头难,在第一天的画图中我就遇到了一些问题,对有的制图命令生疏,画图的技巧,等细节存在一定的弊端。再老师的指导下我渐渐掌握了画图的巧门,制图的速度也提高了许多。今天我将近画完了道喳桥面预应力混凝土梁单线T台直曲线图,同时也进一步了解了CAD制图的用途和作用。

从礼拜一到礼拜二的画图就已经感觉到它<CAD>的用途很广。说到它的使用性,我们从书上得知绘图命令 :L LINE 直线,A ARC 圆弧,C CIRCLE 圆 ,SPL SPLINE 样条曲线 ,I INSERT 插入块 ,B BLOCK 定义块/生成块 ,PO POINT 点 ,BH BHATCH 边界填充/剖面线 ,T MT 多行文字 ,DT TEXT 单行文字 ,E ERASE 删除等等 …对 CAD可以绘制机械、建筑、航空、石油等多方面的二维平面图形和三维立体图形等等,所以说它的使用性是非常之广泛的。我们在绘制图形的时候要注意线条的宽度,字体的美观。现在用CAD这方面的问题比较少,粗细线条全用“特性”来规范,一目了然。尺寸也相当准确,在命令提示行里输入多少就是多少,也不用拿着丁字尺在图纸上比画来比画去,到头来还是达不到十分准确。画线线连结、圆弧连接的时候CAD在尺寸方面的优势就更加明显,比如画圆与直线相切的时候,手工绘图只能凭感觉觉得差不多就画上去,每一条画得都不一样,怎么看都不对称。用CAD画,打开对象捕捉就能把切点给抓进来,又快又准!尺寸标注更是快捷,两个点一拉,左键一点就完成一个标注,不用画箭头,不用标文字,只要自己设计好标注格式,计算机就能按要求标出来。插入文字也很方便,在多行文本编辑器里输入文字内容就能出来绝对标准的国标字,比起我们手写的字就美观漂亮的多!粗糙度、基准符号、标题栏等做成块就可以随意插入,用不着一个一个地画了,用起来确实很快!对于尺寸标注是工程制图中的一项重要内容。在绘制图形是时,仅仅绘制好的图形还不能看什么来,也不足以传达足够的设计信息。只有把尺寸标住标在自己的图形上面,就会让看图者一目了然,CAD提供的尺寸标注功能可以表达物体的真实大小,确定相互位置关系使看图者能方便快捷地以一定格式创建符合行业或项目标准的标注。CAD中的标注尺寸有线性尺寸、角度直径半径引线坐标中心标注,在设置尺寸标注时一定要注意设置事项。尺寸标注实用命令,利用对话框编辑尺寸对象标注形位公差以及快速标注只要弄懂了上面的各个标注你就可以字图形上标注各种尺寸。

…… …… 余下全文

篇八 :机械精度综合检测实验总结 (8个公差综合检测)

机械精度综合检测实验总结

一、前言

机械精度综合检测为期五天。采取小组合作形式,完成八个对箱体的综合测量实验。本小组由三位男生完成较为需要体力的操作和测量,两位女生进行较为精细的测量且负责实验过程和数据的记录。每个实验开始前,小组成员先行预习实验指导,了解实验的大体流程和步骤,向老师请教不理解的内容。接着开始按要求摆放箱体并选用合理的实验器材和测量工具,开始试验并对遇到的问题进行分析,加以解决。记录正确的数据。最后完成数据录入和试验总结。

二、实验器材

1、实验设备:箱体零件、支承座、水平台

2、测量仪:指示表(分小表及大表,分度值分别为0.01mm和0.001mm)、水平仪、角度尺、游标卡尺、电子卡尺、螺旋测微器、高度尺等。

三、实验记录 1、N面上V轴孔Φ64J7测量

实验流程:每位成员一起查出Φ64J7公差值,为0.03mm。计算验收极限。上下验收极限分别为64.015mm、63.991mm。确定安全裕、计量器具不确定度允许值和两句不确定度。核对无误,选长杆和大指示表组成内径量表。

内径量表需置于千分尺内设定基准64mm,小指针在1格处左右调零。测量轴孔内径时一手将测量探针放入孔内(固定头先进入,探头用手指按压后放入),一手握着表头左右摇晃,记录表针顺时针转动的最大值。小针数值大于零位,顺时针度数,数值为负,反之逆时针度数,数值为正。每三十度度数一次并记录。每位组员分别进行一次操作,测量出一组数据。一位组员测量时,另一位组员帮助度数,其他组员进行记录和数据计算,填写报告书。

…… …… 余下全文