汽车底盘实训报告

学生实习报告书

概 况

实习单位:黄石理工学院机电工程学院

参观考察单位:

(1)

(2)

(3)

(4)

(5)

(6)

实习开始时间:2012年 6 月 04 日,实习时间共 5 天。

完成实习报告时间:2012 年 6 月 15 日。

目录

实训一:离合器的检修...................................................................... 3

实训二:变速器的检修...................................................................... 6

实训三:转向系的检修.................................................................... 10

实训四:制动系的检修.................................................................... 14

实训五:分动器的检修.................................................................... 17

实训总结.......................................................................................... 18

实训一:离合器的检修

一、实训目的与要求

1、会进行离合器及其操纵机构的拆卸、解体;

2、能够认识离合器主要零件的结构及相互装配关系;

3、掌握离合器及其操纵机构的装配、安装与检修的方法和技术要求。

二、实训内容

1、离合器及其操纵机构的拆装及零部件认识。

2、离合器及其操纵机构的拆卸、解体;

3、离合器及其操纵机构的装配、安装与检修。

实训以EQl092系列货车或桑塔纳2000系列轿车离合器为对象。

三、实训器材

1、离合器拆装常用工量具若干套。

2、EQl092系列货车或桑塔纳2000系列轿车(也可用离合器总成)数辆(套)。

四、结构简介

离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴。在汽车行驶过程中,驾驶员可根据需要踩下或松开离合器踏板,使发动机与变速箱暂时分离和逐渐接合,以切断或传递发动机向变速器输入的动力。

图6-1 离合器从动盘 图6-2 离合器

五、实训方法及步骤

以EQl092汽车离合器为例

1、离合器及操纵机构的解体

(1)从发动机上拆下离合器总成

1)先从发动机上拆下变速器总成,再拆下离合器外壳(连同分离叉和分离轴承一同拆下)。

2)在拆卸离合器外壳时,首先应检查有无拆装标志。如无拆装标志,应在离合器盖和飞轮上做好装配对合标志。这样在组装后能尽量保持离合器与曲轴组件的动平衡。

3)拆下离合器盖紧固螺栓,此时应在对角线方向上,以交叉顺序把各螺栓均匀拧松。

4)拆下离合器盖后,即可拆下从动盘及离合器总成。

(2)离合器总成的解体

分解离合器总成时,为防止离合器内的零件弹出,必须用专用工具压紧离合器盖后才能分解(如图6-l所示)。

图6-1 拆装离合器专用工具及使用方法

a)离合器拆装专用工具;b)使用方法

1)在离合器盖总成的离合器盖和压盘上做好装配对合标志。

2)用专用工具压紧离合器盖,拆下离合器分离杠杆的4个调整螺母和紧固传动片的4个螺栓。

3)缓慢放松专用工具,依次拆下离合器盖、离合器弹簧、离合器压盘等,并按原位套好,同时,摆放好压盘、摩擦片等零部件。

2、离合器及操纵机构的装配与调整

(1)离合器盖和压盘总成的装配

装配前,应将检验合格的零件清洗干净。

①用四只传动片铆钉将8片传动片分成四组,在专用夹具上与离合器盖铆合在一起。

②把四只分离杠杆弹簧分别装在离合器盖上。

③将分离杠杆、分离杠杆支承销、浮动销、摆动块分别装在离合器压盘的相应位置上。

装配时,还应注意以下事项:

①离合器盖与压盘扣合时,装配记号要对正。

②分离杠杆活动部分应涂以少量润滑脂。

③所有压盘弹簧应按自由长度的高低、弹力的大小,均匀对称地排列,使整个压盘各处压力一致。

④各分离杠杆承压面应位于同一平面内,其摆差应不大于规定值(一般为0.25~0.3mm)。分离杠杆端部距减振弹簧钢片平面的距离应为35.4±0.2mm。

⑤压盘在传动销上应活动自如,不合适时可换位安装,否则会使离合器打滑或分离不彻底。

(2)离合器从动盘总成的装配

装配从动盘总成时,应注意以下事项:

①应注意从动盘总成花键套的安装方向。从动盘毂短头应朝向飞轮。

②为保证曲轴与从动盘的同轴度,以便安装变速器第一轴,一般方法是用一个与第一轴前端一样的工具(或旧的变速器第一轴)作导向杆,插入从动盘毂与曲轴后端中心孔内,对正中心,然后分两三次均匀地拧紧紧固螺栓,以免从动盘偏斜,待离合器装调好后,再抽出工具。

(3)离合器总成与飞轮的装配

装配前,应对飞轮、压盘、摩擦片的工作表面进行清洁,工作表面不得有油污。可用砂纸对表面打毛,并吹去磨下的灰尘,再清洁润滑变速器前导向轴承。将从动盘放置在飞轮上,装有减振盘的一面朝外,将离合器盖上定位孔对准飞轮上的两个定位销,同时在离合器中央插入变速器输入轴,使从动盘处于中央位置,旋上两个离合器盖与飞轮的连接螺栓,撬动飞轮旋转,将一周的8个螺栓全部旋上后,再撬动飞轮,将一周的螺栓按规定转矩旋紧,取下变速器输入轴(第一轴)。

(4)安装分离轴承

安装时,应注意清洁干净,并涂以润滑脂。

(5)安装分离叉

安装时,可在分离叉的两端涂以少量润滑脂或润滑油。

(6)离合器及操纵机构的调整

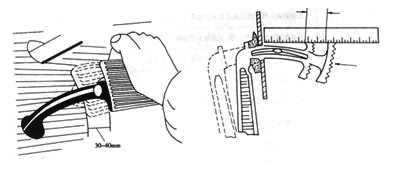

①离合器踏板自由行程的调整

EQ1092汽车离合器踏板自由行程应为30~40mm(如图6-2所示)。

图6-2 离合器踏板的自由行程图 6-3 用直尺检查离合器踏板自由行程

检查离合器踏板自由行程的方法如图6-3所示。可用普通直尺支在驾驶室地板上,先测出离合器踏板在完全放松时的高度,再用手轻轻推压踏板,当感觉到阻力增大(即分离轴承端面与分离杠杆两端面刚刚接触)时,停止推压,测出踏板高度,前后两次测出的高度差即为离合器踏板自由行程的数值。

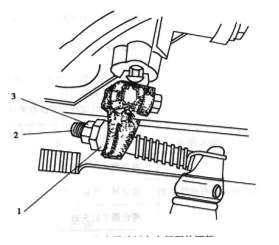

离合器踏板自由行程的调整方法如图6-4所示。可通过调整分离拉杆2上的球形调整螺母1来进行。该螺母旋入,则自由行程减小,旋出,则增加。调整合适后,锁紧螺母锁紧。

②离合器分离杠杆高度的调整

图6-4 离合器踏板自由行程的调整

1-球形调整螺母;2-分离拉杆;3-锁紧螺母

调整分离杠杆的调整螺母,使分离杠杆端工作面距飞轮的高度为56±0.2mm(即用深度尺测量分离杠杆端至减振器上的减振盘表面之间的距离为35.4±O.2mm),调整好后,锁紧螺母应予锁紧。

③离合器主缸推杆与活塞的间隙调整

离合器主缸推杆与活塞的间隙应为O.2~0.7mm。调整时,先松开推杆锁紧螺母,放长推杆,当推杆端头与活塞顶面接触时(凭手感),将推杆反旋1/7~1/2圈,用锁紧螺母锁紧推杆。

用相同的方法,将工作缸推杆与工作活塞间的间隙调整为0.4~0.6mm。

实训二:变速器的检修

一、实训目的与要求

1、学会进行手动变速器的拆卸、解体;

2、学会使用轴承拉器拆卸变速器各轴承;

3、能够认识手动变速器主要零件的结构及相互装配关系;

4、掌握手动变速器的装配、安装与调整的方法;

二、实训内容

1、手动变速器及其操纵机构的拆装及零部件认识。

2、手动变速器的调整。

三、实训器材

1、手动变速器检修常用工、量具若干套。

2、手动变速器专用工具及设备(轴承拉器、变速器专用拆装工具等)一套。

3、EQl092系列货车或桑塔纳2000系列轿车(也可用变速器总成)数辆(套)。

四、结构简介

变速箱由变速传动机构和变速操纵机构两部分组成。变速传动机构的主要作用是改变转矩和转速的数值和方向;操纵机构的主要作用是控制传动机构,实现变速器传动比的变换,即实现换档,以达到变速变矩。

图7-1 变速器

五、实训方法及步骤

以EQl092E变速器为例

1、变速器的解体

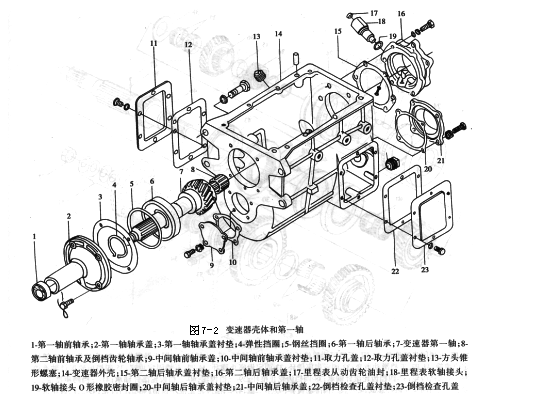

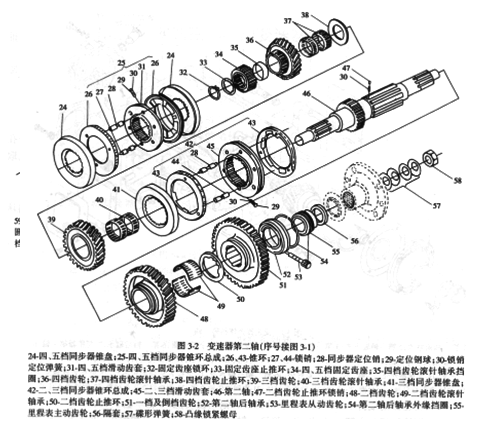

变速器解体和装配过程中零件名称和位置可参见图7-1、图7-2、图7-3。

1)将车辆停置在平整的地面上,用掩木将车轮掩住,以防汽车溜动。

2)旋下放油螺塞,放出变速器中的润滑油,从车上拆下变速器。

3)从变速器第一轴轴承盖上拆下分离轴承及座。

4)拆下驻车制动鼓上的两个紧固螺栓,拆下驻车制动鼓。

5)将变速杆置于空档位置,拆下变速器盖总成。先拆下变速器顶盖总成,拆下变速杆防转销,取出锥形弹簧,将顶盖总成解体;将上盖置夹在虎钳上,拆除变速叉和导块上的钢丝锁线,拧下变速叉止动螺钉,依次从后向前冲出一、倒档,二、三档及四、五档叉轴,取下变速叉及导块;当快要取出叉轴时,注意防止自锁弹簧和自锁钢球弹出。

6)拆下变速器第二轴后轴承盖。

7)从变速器前端拆下第一轴轴承盖的螺栓和钢丝锁线,取下轴承盖。

8)用铜棒轻轻敲击第一轴,用拉器将第一轴连同轴承一起从前端取出,再从第一轴中取出第二轴前轴承。

9)用手托起第二轴前端上下晃动,并用铜棒左右敲击第二轴的后端,可将第二轴向后推出;再用拉器从第二轴上取下后轴承,然后,第二轴可从变速器壳体内部取出。

10)从第二轴上取下四、五档同步器总成,拆下四、五档固定齿座锁环,取下止推环,则第二轴上二、三档同步器总成和它前面的零件可依次从轴上取下。

从第二轴后端取下一档、倒档齿轮,将止推环锁销压住,转动止推环并将其取下。退出止推环时,应注意防止止推环锁销被弹簧弹出。

11)从壳体上拆掉中间轴承前后轴承盖,撬开后轴承锁片,旋下圆螺母,拆下倒档检查孔盖,取下倒档齿轮轴锁片,利用倒档轴后端的螺纹孔,用专用工具将轴拔出,并从倒档检查孔取出倒档齿轮、轴承及隔套。

用铜棒顶在中间轴前端,敲击铜棒,于是中问轴总成带后轴承可以从壳体向后脱出。

用拉力器从轴上拉下后轴承,这样中间轴总成可以从壳体内取出。再用铜棒在壳体内顶住中间轴前轴承外圈,敲击铜棒,取出中间轴前轴承。

12)从中间轴上取下弹性挡圈,用压力机将常啮合齿轮压出,再取下弹性挡圈,用压力机将四档、三档、二档齿轮及隔套依次压出。

13)变速器顶盖的拆卸:先拆下变速器顶盖总成,拆去弹簧,顶盖总成即可解体。

变速器齿轮的检修:

3、变速器的装配

变速器在装配前应清洗变速器壳体及盖内的铁屑、油污及脏物等,并将变速器各轴、齿轮、轴承清洗干净,疏通齿轮上的油孔。装配时,宜使用压力机压入轴承及齿轮等,无压力机时,最好使用铜棒敲击轴承或齿轮。其装配顺序一般为:先装中间轴、倒档轴,再装二轴、一轴,最后装上变速器盖总成。各密封垫处应涂上专用密封胶,防止漏油。

1)将变速器壳体固定在工作台上,将分装好的中间轴总成放入壳体内中间轴孔中,两端分别套上轴承。从倒档齿轮窗口放入倒档齿轮,将新轴承和隔套放入齿轮内孔中,从变速器后端装入倒档齿轮轴。

2)用铜棒将中间轴前后轴承敲入轴承座孔,把倒档轴敲到安装位置。中间轴后端轴承贴紧轴颈台阶后,套上锁片,并把螺母以147N·m力矩拧紧,然后用锁片把螺母锁止。在中间轴后轴承外圈外缘上套上挡圈,在中间轴前后端的变速器壳体上分别装上中间轴前后轴承盖及垫片,在变速器壳体左侧装上倒档窗口盖板,并用涂胶的螺栓对称紧固。

3)装中间轴总成时,齿轮应依次压入,注意齿轮的键槽必须对准轴上的半圆键,以免零件压坏。

5)将装好的第二轴总成放入壳体内,将四、五档同步器总成套在第二轴上。装二、三档同步器时,要将滑动齿套凸出的一面朝向前端(第一轴的方向)。

6)从第二轴后端套上后轴承,并用铜棒轻轻敲击,使轴承靠到第二轴花键部分的台阶上,

套入里程表主动齿轮和隔套,然后在轴承外圈上装上挡圈。

7)在变速器第一轴上压入轴承,装上挡圈。在内孔中装上轴承,然后把第一轴装到壳体前端轴承孔中,使第二轴前端轴颈对准第一轴轴承孔。用铜棒一边轻轻敲击,一边用手转动第一轴,使轴承平顺装入壳体座孔中。

8)从第一轴前端先将密封纸垫放在轴承盖贴合处,套上轴承盖,用螺栓对称紧固,并用钢丝线以8字型穿入螺栓头部的孔中拧紧(轴承盖左上方的螺栓上还应装有离合器分离轴承的复位已。

9)在壳体上装上第二轴后轴承盖,并加上新纸垫,用螺栓对称紧固。装上甩油环,把已装好的驻车制动器总成固定在轴承盖上。把驻车制动器凸缘套在第二轴上,装上蝶型垫圈,用锁紧螺母紧固(拧紧力矩为196~245N·m)。

11)装复变速器盖。

将变速叉轴装在变速器盖上相应的孔中。安装变速叉轴时,先将锁止弹簧、自锁钢球、互锁销及互锁销钢球放入定位槽中,再将一导向轴的斜面插入,使钢球不被弹出。然后敲击叉轴,使叉轴抵住导向轴,快速通过后,取出导向轴,再装上二、三档,四、五档,一、倒档变速叉及导块等。

拧入变速叉止动螺钉,拧紧后用钢丝锁线分别将螺钉锁紧在叉轴上。

在变速器盖前端轴孔上打入边缘上涂有密封胶的塞片。

12)变速器顶盖及变速杆装配时应注意检查下列项目:

①壶速杆球头在放入球头销座后,应使球头平面与盖平面处于同一高度,若球头销平面高出过多,则应更换球头销座。

②变速杆限位销钉与球头直槽的配合间隙应不大于0.20mm,若过大时,需另配销钉。锥形弹簧弹力要好。

③在变速器盖总成装配好后,应进行挂档试验,用手扳动变速杆至各档位时,需要相应的力方可扳动,但不宜过紧、过松,并能明显感觉到自锁装置的锁止作用。

扳动变速杆,逐一进行档位试验,用手转动一轴,则二轴应同时转动,但不能产生滑转现象。

13)在变速器处于空档位置时,装上密封衬套、变速器盖总成(在变速器壳体顶面定位孔中打入定位销后再装)。

在螺栓上涂上密封胶,并把它们装到变速器盖总成上。拧上放油螺塞。加注润滑油后,拧上加油螺塞。

实训三:转向系的检修

一、实训目的与要求

1、会进行转向器和转向传动机构的拆卸、解体;

2、能够认识转向系主要零件的结构及相互装配关系;

3、掌握转向系装配、安装与调整的方法;

二、实训内容

1、转向系的拆装及零部件认识。

2、转向系的调整。

三、实训器材

1、转向系拆装工具若干套。

2、EQl092系列货车或桑塔纳2000系列轿车(也可用转向系总成)数辆(套)。

四、结构简介

机械转向系由转向操纵机构、转向器和转向传动机构三大部分组成。转向操纵机构由方向盘、转向轴、转向管柱等组成,

汽车转向系统的功能就是按照驾驶员的意愿控制汽车的行驶方向。

图9-1 转向器 图9-2 转向操纵机构

五、实训方法及步骤

以EQl092系列货车转向系为例

1、转向器和转向传动机构的拆装

1)转向操纵机构的拆卸

拆下转向操纵机构与车身的连接以及与转向器相接的万向十字节。

2)转向传动机构的拆卸

拆下转向球头,把横直拉杆拆下。

3)转向器的拆卸

拆下转向器与车架的固定螺栓,取下转向器。

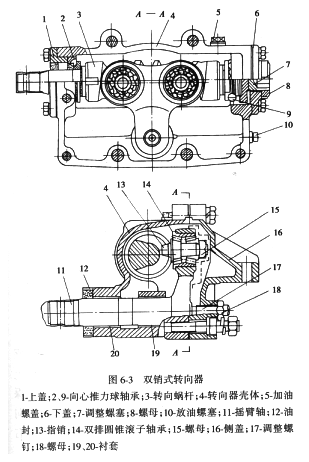

EQl092汽车采用双销式转向器(如图6-3所示)。

2、转向器的装配与调整

①装复下盖

把轴承外圈压入壳体下部轴承内,距离壳体端面12.5~13mm。把0形圈套入轴承垫块槽中,把轴承垫块放入转向器壳体下盖轴承孔中,注意凸台应朝壳体外。在下盖端面放上衬垫,再把下盖总成装在轴承孔中,拧紧下盖固定螺栓,拧紧力矩为29~59N·m。把轴承保持架总成即下盖调整螺钉、锁紧螺母装在壳体下盖端的轴承外圈滚道上。将壳体夹在虎钳上,把两端压入轴承内圈的蜗杆放入壳体内。

②装上盖总成,

把平面轴承外圈压入壳体,外圈端面到壳体上端面的距离12.5~13mm。装上0形密封圈、油封(装时要注意,不要损坏)。在上盖和壳体之问装上厚度不大于1.2mm的调垫垫片,是用来调整转向器蜗杆对中位置的。将上盖涂上密封胶装入壳体,拧紧固定螺栓,拧紧力矩为29~59N·m。

③蜗杆平面止推轴承预紧度调整

将下盖处的调整螺钉拧到底,再退回l/8~l/4圈,使蜗杆在输入端具有l~1.7N·m的预紧力矩,此时用手转动蜗杆应灵活自如,无卡滞现象,轴向推动蜗杆无间隙感觉。最后用锁紧螺母锁紧调整螺钉,锁紧力矩为49N·m。

④摇臂轴主销的装配与轴承预紧度的调整

把主销和双排滚锥轴承,分别装入曲柄的两个轴承孔中,再装入止动垫片与调整螺母。旋入调整螺母,轴承紧度变大,反之变小。调整后,应转动自如,主销在轴承中无轴向间隙。最后翻起止动垫片1~2个齿,使之紧贴螺母边的平面锁牢。

⑤蜗杆与摇臂主销啮合间隙的调整

把摇臂轴总成插入壳体摇臂轴支承架中,使主销与蜗杆螺纹槽在中间位置啮合,转动蜗杆应灵活自如,无卡滞现象,总圈数不少于6圈。然后装上侧盖,接规定力矩拧紧侧盖螺栓:双头螺栓和两个大螺栓拧紧力矩为69~98N·m,其余4个螺栓拧紧力矩为29~59N·m。

⑥蜗杆与摇臂轴主销啮合间隙的调整

旋松摇臂轴调整螺钉锁紧螺母,用手握住蜗杆输入端,在蜗杆行程的中间位置附近来回转动,同时顺时针拧动调整螺钉,直到有摩擦力的感觉为止。在蜗杆输入端检查旋转力矩,力矩以2.7N·m为合适。如不合适,可拧动调整螺钉进行调整,拧入则啮合间隙变小,反之啮合间隙变大。调整后用锁紧螺母锁牢,锁紧力矩为49N·m。

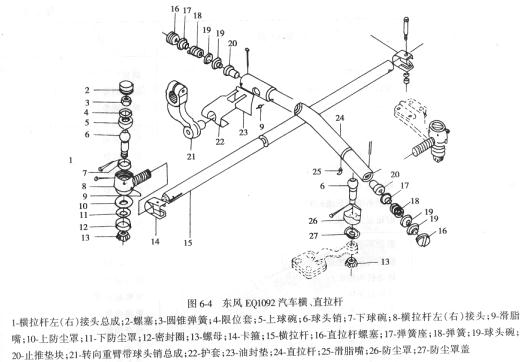

3、横、直拉杆的调整

①直拉杆球头销的调整

将螺塞16拧到底(见图6-4),然后退回1/4圈,并对准开口销孔,穿入开口销,锁止螺塞16。

②横拉杆球头销的调整

将螺塞2拧到底(见图6-4),再退回1/4~l/2圈,装上开口销锁止螺塞。

4、转向系的检测与调整

(1)前轮最大转向角的检查与调整

前轮最大转向角即左、右转向极限角,可用车轮转角仪测出。车轮转角仪由上转盘和底座组成,如图6-5所示。上转盘上有指针,可指示出车轮转向角的大小。检查时,先用锁销将上转盘与底座锁住,转角仪指针对准“0”刻度。将汽车转向轮直线驶上转角仪转盘中心位置,保证车轮处于直线水平位置,转向盘位于直线行驶中心位置。拨下插销,可以开始测量。将转向盘分别向左和向右转到极限位置,即可测出左、右极限转向角。用固定限位螺栓可调整左、右轮最大转向角。前内轮最大转向角为37°30′,外轮最大转向角为30°30′。

(2)转向盘自由行程的检查与调整

转向盘自由行程是指处于直线行驶位置的前轮不发生偏转的情况下,转向盘所能转过的角度。将转向参数测量仪安装于转向盘上。使前轮保持直线位置,将测量仪接好电源,按下“角测’’按钮。向一个方向缓慢转动转向盘直至车轮开始摆动,停止转动转向盘,仪器显示出转向盘的自由转动角度。将转向盘回正后,可测出另一个方向的自由转动角度,两自由转动角度相加即为转向盘自由行程。也可将转向盘打到一个车轮即将开始摆动到另一个使车轮即将开始摆动的极限位置,即可测出自由行程。转向盘自由行程应不大于30°,否则应查明原因后排除。

实训四:制动系的检修

一、实训目的与要求

1、会进行制动系的拆卸、解体;

2、能够认识制动系主要零件的结构及相互装配关系;

3、掌握制动系装配、安装与调整的方法;

二、实训内容

1、制动系的拆装和零部件认识。

2、制动系的调整。

三、实训器材

1、制动系检修专用工具及设备(制动系拆装工具、制动鼓专用检测量具、制动盘专用检测量具和通用或专用故障诊断仪等)一套。

2、EQl092系列货车或桑塔纳2000系列轿车(也可用制动系各总成)数辆(套)。

四、结构简介

制动系统一般由制动操纵机构和制动器两个主要部分组成。

汽车制动系功用:

)保证汽车行驶中能按驾驶员要求减速停车

2)保证车辆可靠停

图10-1 制动系

五、实训方法及步骤

以E01092型货车为例。

1、制动系的解体

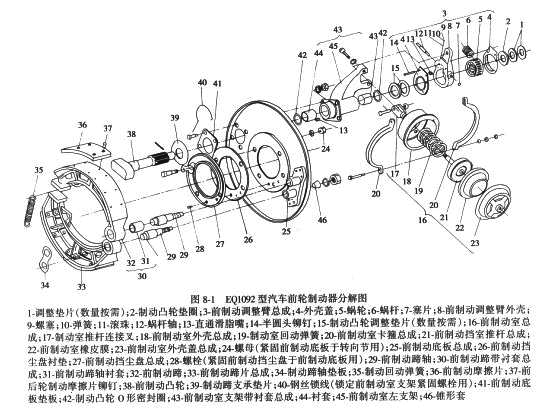

(1)前轮制动器的拆卸

前轮制动器的拆卸见图8-1所示。

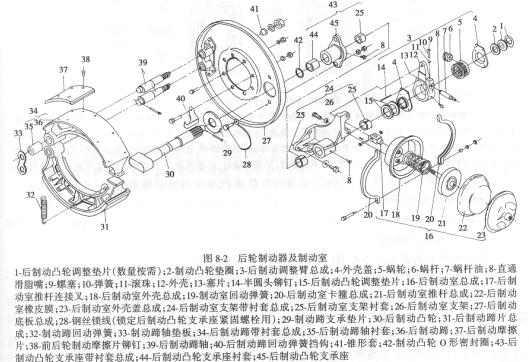

(2)后轮制动器的拆卸

后轮制动器的拆卸见图8-2所示。

2、EQl092型汽车制动系的安装与调整

1)EQl092汽车前、后轮制动器的安装参见图8-1、图8-2,按拆卸的相反顺序进行安装。

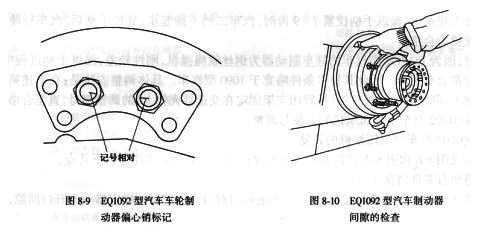

2)安装完毕后,检查、调整好制动蹄与制动鼓的配合间隙。制动蹄与制动鼓配合间隙的全面调整适用于制动器经解体或修理、蹄片与制动鼓工作面的同心度因蹄片销轴松动而被破坏及在更换蹄片、搪削制动鼓等情况后,需要通过对制动调整臂蜗杆及支点销进行全面调整。调整方法如下:

①用千斤顶顶起车桥,使车轮离地至能自由转动,松开制动蹄支点销的固定螺母。

②将标记相对的两个支点销向外转动(参见图8-9),先使蹄片下端向制动鼓靠近,再转动制动臂调整蜗杆,使蹄片上端向制动鼓靠近,这样上下反复调整,使两蹄上、下端均能全面均匀地和制动鼓接触、抵紧,直至制动鼓不能转动为止。

③按相反方向转动制动臂调整蜗杆,使摩擦片与制动鼓脱离接触,产生间隙,并用符合

规定值的厚薄规从制动鼓检视孔中插入(参见图8-10),分别在距摩擦片上、下端20~30mm处测量,如下端间隙不合适,可再稍微转动支承销。如此上下配合进行,直至问隙符合规定为止。

EQl092汽车制动蹄摩擦片与制动鼓间隙为:凸轮端(上端)0.40~0.70mm;支承销端(下端)0.25~0.40mm。

④蹄片间隙调整到正常值后,拧紧支承销的锁紧螺母。

⑤用同样方法调整好其余各车轮的制动鼓与制动蹄片的问隙。

在实际调整过程中,有时会出现同一车轮制动器内前后制动鼓蹄问隙调整不一致的情况。这时,可将制动凸轮轴支架固定螺栓旋松,然后用撬棒撬动凸轮轴支架,向蹄片间隙大的一边移动少许,调好后再固定凸轮轴支架。如果用上述方法仍不能使两边间隙相接近,可在间隙大的一边制动蹄与凸轮接触的部位套上一个铁套,使之达到两边蹄片间隙相同的目的。

实训五:分动器的检修

实训总结

这次拆装实训是我第一次接触到的汽车拆装,在为期两个星期的汽车拆装实训过程中,进行了曲柄连杆机构的拆装,配气机构的拆装、汽油机化油器式燃料供给系的拆装、润滑系、制动系、转向系、冷却系等机构的拆装,给我留下了极其深刻的印象,从中我学到了很多宝贵的知识,开阔了视野。

这次实训让我对汽车有了进一步的认识,加深了对课本知识的了解,与实践紧密地结合起来,加深了对汽车组成、结构、原理的认知,也初步掌握了拆装的步骤、方法和注意事项,同时学会了对各种工具的合理选用和正确使用及安全操作的常识。

这次拆装实训不是一个人能够完成的,需要大家的相互配合和共同学习。在整个过程中不仅锻炼和培养了自己的动手能力,而且增加了团队中的合作意识,同时在老师的细心指导下,使我收获很大。

总之,这次汽车拆装实训对我来说意义非凡。在此要感谢老师和同学们,没有你们的帮助,不可能收获如此之大;这也是一次很好的锻炼机会,让我学会了如何面对挫折和困难,对未来的工作起到了铺垫作用。我会继续学习,发扬优点,克服缺点,去探索和求知,为下一次成功努力,加油!

-

汽车底盘实训报告

学生实习报告书实习类别实习地址教学院专业班级姓名指导教师汽车底盘检修实训K1汽车实验室机电工程学院汽车运用技术专20xx级1班20…

-

底盘实训报告

前言通过本周的汽车底盘构造的综合实训了解汽车底盘各总成拆装维修工具的性能特点和用途掌握其正确使用方法通过拆装验证和分析掌握汽车底盘…

-

汽车底盘实训报告

实训报告绵阳职业技术学院姓名曾艳学号20xx01252系部信息工程系专业电子信息工程技术班级电信121班指导教师霍维容实习名称汽车…

-

汽车底盘实训报告总结

汽车是当今世界最重要、最现代化的交通工具,同时也是数量最多、最普及、活动最广泛、运输量最大的交通工具。在现代社会中,没有别的交通工…

-

汽车底盘构造实习报告

汽车底盘构造实习报告0一前言汽车是当今世界最重要最现代化的交通工具同时也是数量最多最普及活动最广泛运输量最大的交通工具所以作为上海…

-

汽车发动机与底盘拆装实习个人心得

机电与建筑工程学院汽车服务工程B09061061班学号:20xx06106131胡中浩发动机篇一、实习目的与要求实习目的:⒈巩固和…

-

汽车整车拆装实习报告

——实践出真知,学以致用摘要:实践是检验真理的唯一标准,只有把理论和实际很好地联系在一起才能真正做到学以致用。在课堂上,老师总能给…

-

汽车拆装实习报告

目录我们进行为期两天的汽车拆装实习,以为为本次实习报告。报告按照拆装汽车的部分,本次报告分为两部分——汽车发动机拆装和汽车底盘拆装…

-

汽车底盘实训报告总结

汽车是当今世界最重要、最现代化的交通工具,同时也是数量最多、最普及、活动最广泛、运输量最大的交通工具。在现代社会中,没有别的交通工…

-

底盘拆装实习报告

一.实习目的与要求实习目的:1.加深学生对汽车构造的认识和理解,提高感性认识,为后续课程打下良好基础。2.学习准确使用拆装机器、工…

-

汽车专业实习报告总结

汽车专业实习报告总结仁寿二职中先讲一下总装车间的情况。总装车间的布局从南到北分别是内饰工段、综合工段、底盘工段和发动机工段。其中发…