数控机床的操作及编程实训报告

数控机床的操作及编程实训报告

姓 名:

学 号:

班 级: 数控102

实训一、数控车床认识及基本操作实训

一、目的与要求

1、目的: 1)、了解数控车床的结构和工作原理;

2)、掌握数控车床的编程;

3)、掌握数控车床的手动操作;

4)、掌握数控车床的刀具补偿输入、程序自动运行。

2、要求:在规定的课程周期内:

1)、熟悉车床本体、CNC、伺服单元、PLC、面板等部件的结构、原理、作用。

2)、掌握手动编程各种指令的意义功能、根据加工工艺,编写指定零件的加工程序。

3)、能够熟练操作数控车床。

4)、独立完成数控车床的对刀,程序编制、录入,加工出合格的零件。

5)、按课程要求编写相应的实训报告。

二、内容:

1、熟悉数控车床的结构和工作原理

2、在掌握数控车削加工工艺的基础上,能够熟练使用华中数控系统编制加工程序。

3、能够正确操作SKA6136/V数控车床,并利用机床完成给定零件的加工;

三、 实训设备:数控车床一台

四、 实训思考题

1.简述数控车床的安全操作规程.

(1)工作时请穿好工作服,安全鞋,戴好工作帽及防护镜,注意:不允许戴手套操作机床。

(2)注意不要移动或损坏安装在机床上的警告标牌。

(3)注意不要在机床周围放置障碍物,工作空间应足够大。

(4)某一项工作需要俩人或多人共同完成时,应注意相互间的协调一致。

2.机床回零的主要作用是什么?

数控装置上电时并不知道机床零点, 为了正确地在机床工作时建立机床坐标系, 通常在每 个坐标轴的移动范围内设置一个机床参考点(测量起点),机床起动时,通常要进行机动或 手动回参考点,以建立机床坐标系。 机床参考点可以与机床零点重合, 也可以不重合, 通过参数 指定机床参考点到机床零点 的距离。 机床回到了参考点位置,也就知道了该坐标轴的零点位置, 找到所有坐标轴的参考点, CNC 就建立起了机床坐标系。 。

3.机床的开启、运行、停止有那些注意事项?

首先安全第一,关机前要先按急停按钮再切断系统电源开关、最后切断电源开关,开机 时顺序相反,开机后刀架要进行回零,主轴要低速热运转几分钟才能进行正常加工,如果停 机时间过长要多运转一会, 而且刀架也要空运行几下再加工。 一般中途停机超过半小时也要 进行回零操作。 按循环启动按钮前为了安全起见要思索几秒钟, 数控机床装夹刀具和工件时 不能用蛮力冲击力野蛮操作。 工件一定要装夹牢固才能启动主轴。 机床正常运转前应该注意 产品装夹是否牢固可靠,刀具是否有干涉,运行时手时刻放在复位键或紧急停止键的位置。 发现刀具或机床有异常时不要犹豫, 立即按下复位或急停。 一个零件加工完成时对于精度高 的零件应检查产品的尺寸是否符合要求,表面粗糙度等是否达到图纸要求。

五.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1、实训目的

2、实训设备

3、实训内容

4、分析总结在数控车床上进行启动、停止、手动操作、回参考点的步骤。

首先启动机床,回机床参考点,+X 、 +Z 轴移动方向按键,使各轴返回参考点,回参 考点后,相应的指示灯将点亮。

实训二 数控车床对刀操作实训

一. 实训目的:

了解车床加工前所需要做的步骤,清楚知道数控车床的装刀和对刀步骤过程。

二. 实训内容:

在数控车床上完成装刀和对刀工作。

三. 实训设备:

数控车床一台,刀具,毛胚。

四. 实训思考题:

1.简述数控车床的对刀步骤。

(1)手动状态下写入选择1号刀T10;

(2)主轴旋转;

(3)选择选择快速倍率到达工件端面Z0;

(4)取消快速,选择手动进给;

(5)平端面 沿 X 方向退刀;

(6)输入 Z 值按回车键;

(7)对 X 轴;

(8)车外圆;

(9)沿 Z 轴退刀;

(10)主轴停止旋转;

(11)测量直径;

(12)输入测量直径值, 按回车键

2.如何正确对刀?对刀的目的是什么?怎样检验对刀的正确性?

一般数控车床对刀都是采用试切得方式;刀具安装正确,例刀具安装在 01 正确对刀 号刀架;手动挡 T0101,试车零件外圆(在零件余量大的地方)测量实际尺寸,在机床刀补 T01 处 X 中输入实际尺寸按机床测量(自动对刀) ;相同方法对 T01 处 Z。 目的:是确定程序原点在机床坐标系中的位置,对刀点可以设在零件上、夹具上或机床上,对刀时应使对刀点与刀位点重合。 检验对刀正确性:在手动档下,MDI 指令输入 G00X0Z5,看刀具运动停止后,测量刀 检验对刀正确性 尖至工件轴线原点的距离是否 5mm,是说明对刀正确,否则错误或者有误差。

3.若2号刀加工出的工件直径大了0.05mm,台阶长度短了0.1mm,应怎样修改刀补值以达到正确的加工要求?

在 2 号刀补表直径填上+0.025;长度填上-0.1.

五.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.实训目的

2.实训设备

3.实训内容

4.分析总结在数控车床上进行对刀、修改刀补值、设置编程原点的步骤。

安装毛坏(¢60,长 150) 、外圆车刀、然后分别在 X 轴和 Z 轴方向进行试 切对刀并在刀具补偿参数中输入刀具试切位置的测量值具体如下:

手动进给使刀具靠近工件时,选择增量换成手轮进给;

试切端面主轴停止且刀架不能在对应的轴上移动,然后选择刀偏表输入 0;

试切外径刀架要求和切端面一样不能随意移动,记下外径尺寸,刀偏表输入 相应的尺寸

有刀补参数的系统,都可以在相应的刀补号里进行修改

手动车削一外圆,刀具 Z 向退出,测量外径,如直径 80,进入 MDI 编程方 式,输入“G50X82”,按循环启动,刀具当前位置被设定为工件坐标系的 X82。

实训三 计算机仿真软件模拟加工实训

一. 实训目的:

了解一些数控仿真软件,掌握使用数控仿真软件的方法。

二. 实训内容:

利用数控加工计算机仿真软件熟悉数控车床操作面板各按键 的作用及使用方法,程序的编辑、修改、调用等,掌握数控车床试切对刀的 操作方法,掌握新建程序的输入与循环启动。

三. 实训设备:

PC机、华中数控车床仿真软件

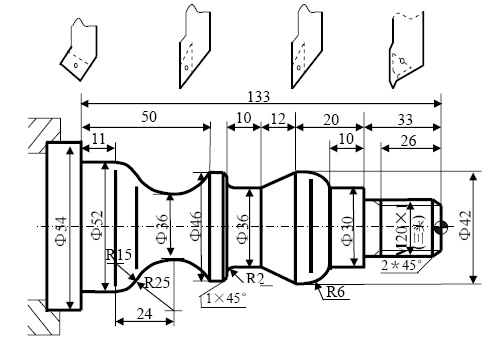

例:编制图3.3.46 所示零件的加工程序。工艺条件:工件材

质为45#钢,或铝;毛坯为直径Φ54mm,长200mm 的

棒料;刀具选用:1 号端面刀加工工件端面,2 号端面外

圆刀粗加工工件轮廓,3 号端面外圆刀精加工工件轮廓,

4 号外圆螺纹刀加工导程为3mm,螺距为1mm 的三头

螺纹。

%3346

N1 T0101 (换一号端面刀,确定其坐标系)

N2 M03 S500 (主轴以400r/min正转)

N3 G00 X100 Z80 (到程序起点或换刀点位置)

N4 G00 X60 Z5 (到简单端面循环起点位置)

N5 G81 X0 Z1.5 F100 (简单端面循环,加工过长毛坯)

N6 G81 X0 Z0 (简单端面循环加工,加工过长毛坯)

N7 G00 X100 Z80 (到程序起点或换刀点位置)

N8 T0202 (换二号外圆粗加工刀,确定其坐标系)

N9 G00 X60 Z3 (到简单外圆循环起点位置)

N10 G80 X52.6 Z-133 F100 (简单外圆循环,加工过大毛坯直径)

N11 G01 X54 (到复合循环起点位置)

N12 G71 U1 R1 P16 Q32 E0.3(有凹槽外径粗切复合循环加工)

N13 G00 X100 Z80 (粗加工后,到换刀点位置)

N14 T0303 (换三号外圆精加工刀,确定其坐标系)

N15 G00 G42 X70 Z3 (到精加工始点,加入刀尖园弧半径补偿)

N16 G01 X10 F100 (精加工轮廓开始,到倒角延长线处)

N17 X19.95 Z-2 (精加工倒2×45°角)

N18 Z-33 (精加工螺纹外径)

N19 G01 X30 (精加工Z33处端面)

N20 Z-43 (精加工Φ30外圆)

N21 G03 X42 Z-49 R6 (精加工R6圆弧)

N22 G01 Z-53 (精加工Φ42外圆)

N23 X36 Z-65 (精加工下切锥面)

N24 Z-73 (精加工Φ36槽径)

N25 G02 X40 Z-75 R2 (精加工R2过渡圆弧)

N26 G01 X44 (精加工Z75处端面)

N27 X46 Z-76 (精加工倒1×45°角)

N28 Z-84 (精加工Φ46槽径)

N29 G02 Z-113 R25 (精加工R25圆弧凹槽)

N30 G03 X52 Z-122 R15 (精加工R15圆弧)

N31 G01 Z-133 (精加工Φ52外圆)

世纪星车床数控系统(HNC-21/22T)编程说明书

70

N32 G01 X54 (退出已加工表面,精加工轮廓结束)

N33 G00 G40 X100 Z80 (取消半径补偿,返回换刀点位置)

N34 M05 (主轴停)

N35 T0404 (换四号螺纹刀,确定其坐标系)

N36 M03 S200 (主轴以200r/min正转)

N37 G00 X30 Z5 (到简单螺纹循环起点位置)

N38G82X19.3Z-20R-3E1C2P120F3(加工两头螺纹,吃刀深0.7)

N39G82X18.9Z-20R-3E1C2P120F3(加工两头螺纹,吃刀深0.4)

N40G82X18.7Z-20R-3E1C2P120F3(加工两头螺纹,吃刀深0.2)

N41G82X18.7Z-20R-3E1C2P120F3(光整加工螺纹)

N42 G76C2R-3E1A60X18.7Z-20 K0.65U0.1V0.1Q0.6P240F3

N43 G00 X100 Z80 (返回程序起点位置)

N44 M30 (主轴停、主程序结束并复位)

四. 实训思考题:

1.简述启动德国凯勒仿真软件的操作步骤?

学生登录:打开桌面上的文件夹,进入文件夹双击图标即可。

2.数控机床计算机仿真软件模拟加工有什么优点?

1、利用数控仿真软件可以弥补设备的不足。 2、提供了多种机床和多种系统。 3、安全性高,便于学生学习。 4、方便了教师授课。 5、可在计算机上完成所编程序的检验,减少实际操作出错的概率。6、节省材料。

3.仿真软件模拟加工过程中常见故障及排除方法?

超程:点击超程解除,然后点手动,往没有超程的方向移动。

参数设置错误或不当:重新设置参数。

五.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1、实训目的

2、实训设备

3、实训内容

4、分析总结在仿真软件上进行试切对刀、修改刀补值、设置编程原点的步骤。

安装毛坏(¢60,长 150) 、外圆车刀、然后分别在 X 轴和 Z 轴方向进行试 切对刀并在刀具补偿参数中输入刀具试切位置的测量值具体如下:

手动进给使刀具靠近工件时,选择增量换成手轮进给;

试切端面主轴停止且刀架不能在对应的轴上移动,然后选择刀偏表输入 0;

试切外径刀架要求和切端面一样不能随意移动,记下外径尺寸,刀偏表输入 相应的尺寸

有刀补参数的系统,都可以在相应的刀补号里进行修改

手动车削一外圆,刀具 Z 向退出,测量外径,如直径 80,进入 MDI 编程方 式,输入“G50X82”,按循环启动,刀具当前位置被设定为工件坐标系的 X82。

实训四、数控铣床认识及基本操作实训

一、目的与要求

1、目的: 1)、了解数控铣床的结构和工作原理;

2)、掌握数控铣床的编程;

3)、掌握数控铣床的手动操作;

4)、掌握数控铣床的刀具补偿输入、程序自动运行。

2、要求:在规定的课程周期内:

1)、熟悉铣床本体、CNC、伺服单元、PLC、面板等部件的结构、原理、作用。

2)、掌握手动编程各种指令的意义功能、根据加工工艺,编写指定零件的加工程序。

3)、能够熟练操作数控铣床。

4)、独立完成数控铣床的对刀,程序编制、录入,加工出合格的零件。

5)、按课程要求编写相应的实训报告。

二、内容:

1、熟悉数控铣床的结构和工作原理

2、在掌握数控铣床加工工艺的基础上,能够熟练使用华中数控系统编制加工程序。

3、能够正确操作SKA6136/V数控铣床,并利用机床完成给定零件的加工;

三、 实训设备:数控铣床一台

四、 实训思考题

1.简述数控铣床的安全操作规程.

(1)工作时请穿好工作服,安全鞋,戴好工作帽及防护镜,注意:不允许戴手套操作机床。

(2)注意不要移动或损坏安装在机床上的警告标牌。

(3)注意不要在机床周围放置障碍物,工作空间应足够大。

(4)某一项工作需要俩人或多人共同完成时,应注意相互间的协调一致。

2.机床回零的主要作用是什么?

数控装置上电时并不知道机床零点, 为了正确地在机床工作时建立机床坐标系, 通常在每 个坐标轴的移动范围内设置一个机床参考点(测量起点),机床起动时,通常要进行机动或 手动回参考点,以建立机床坐标系。 机床参考点可以与机床零点重合, 也可以不重合, 通过参数 指定机床参考点到机床零点 的距离。 机床回到了参考点位置,也就知道了该坐标轴的零点位置, 找到所有坐标轴的参考点, CNC 就建立起了机床坐标系。

3.机床的开启、运行、停止有那些注意事项?

首先安全第一,关机前要先按急停按钮再切断系统电源开关、最后切断电源开关,开机 时顺序相反,开机后刀架要进行回零,主轴要低速热运转几分钟才能进行正常加工,如果停 机时间过长要多运转一会, 而且刀架也要空运行几下再加工。 一般中途停机超过半小时也要 进行回零操作。 按循环启动按钮前为了安全起见要思索几秒钟, 数控机床装夹刀具和工件时 不能用蛮力冲击力野蛮操作。 工件一定要装夹牢固才能启动主轴。 机床正常运转前应该注意 产品装夹是否牢固可靠,刀具是否有干涉,运行时手时刻放在复位键或紧急停止键的位置。 发现刀具或机床有异常时不要犹豫, 立即按下复位或急停。 一个零件加工完成时对于精度高 的零件应检查产品的尺寸是否符合要求,表面粗糙度等是否达到图纸要求。

五.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1、实训目的

2、实训设备

3、实训内容

4、分析总结在数控铣床上进行启动、停止、手动操作、回参考点的步骤。

首先启动机床,回机床参考点,+X 、 +Z 轴移动方向按键,使各轴返回参考点,回参 考点后,相应的指示灯将点亮。

实训二 数控铣床对刀操作实训

一. 实训目的:

了解铣床加工前所需要做的步骤,清楚知道数控铣床的装刀和对刀步骤过程。

二. 实训内容:

在数控铣床上完成装刀和对刀工作。

三. 实训设备:

数控铣床一台,刀具,毛胚。

四. 实训思考题:

(一)、简述数控铣床的对刀步骤。

以对工件中心为例、方工件

(1) 主轴正传,铣刀靠工件的左面,记住X值,提刀,移到工件的右面,靠右面,记住X值,把这两个X值,取平均值,记录到G54中的X上

(2) 主轴正转,铣刀靠工件的前面,记住Y值,提刀,移到工件的后面,靠后面,记住Y值,把这两个Y值,取平均值,记录到G54中的Y上

(3) 主轴正转,用铣刀慢慢靠工件的上表面,记住Z值,把它写入G54的Z上

G92指令是用来建立工件坐标系的,它与刀具当前所在位置有关。

该指令应用格式为:G92X_Y_Z_,其含义是刀具当前所在位置在工件坐标系下的坐标值为(X_,Y_,Z_)。

例如G92X0Y0Z0表示刀 具当前所在位置在工件坐标系下的坐标值为(0,0,0)也即刀 具当前所在位置即是工件坐标系的原点。

1)在X方向一边用铣刀与工件轮廓接触,得出一个读数值M1,X方向移动主轴到工件轮廓的另一边接触,得到地二个度数M2,在刀补测量页面输入M=M2-M1;

2)在Z方向一边用铣刀与工件轮廓接触,得出一个读数值N1,Z方向移动主轴到工件轮廓的另一边接触,得到地二个度数N2,在刀补测量页面输入N=MN2-N1;

3)铣床对刀完成。

(二)对刀

对刀的目的是通过刀 具或对刀工具确定工件坐标系与机床坐标系之间的空间位置关系,并将对刀数据输入到相应的存储位置。它是数控加工中最重要的操作内容,其准确性将直接影响零件的加工精度。

对刀操作分为X、Y向对刀和Z向对刀。

1、对刀方法

根据现有条件和加工精度要求选择对刀方法,可采用试切法、寻边器对刀、机内对刀仪对刀、自动对刀等。其中试切法对刀精度较低,加工中常用寻边器和Z向设定器对刀,效率高,能保证对刀精度。

2、对刀工具

(1)寻边器

寻边器主要用于确定工件坐标系原点在机床坐标系中的X、Y值,也可以测量工件的简单尺寸。

寻边器有偏心式和光电式等类型,其中以光电式较为常用。光电式寻边器的测头一般为10mm的钢球,用弹簧拉紧在光电式寻边器的测杆上,碰到工件时可 以退让,并将电路导通,发出光讯号,通过光电式寻边器的指示和机床坐标位置即可得到被测表面的坐标位置,具体使用方法见下述对刀实例。

(2)Z轴设定器

Z轴设定器主要用于确定工件坐标系原点在机床坐标系的Z轴坐标,或者说是确定刀具在机床坐标系中的高度。Z轴设定器有光电 式和指针式等类型,通过光电指示或指针判断刀 具与对刀器是否接触,对刀精度一般可达0.005mm。Z轴设定器带有磁性表座,可以牢固地附着在工件或夹具上,其高度一般为50mm或100mm。

3、对刀实例

零件,采用寻边器对刀,其详细步骤如下:

(1)X、Y向对刀

①将工件通过夹具装在机床工作台上,装夹时,工件的四个侧面都应留出寻边器的测量位置。

②快速移动工作台和主轴,让寻边器测头靠近工件的左侧;

③改用微调操作,让测头慢慢接触到工件左侧,直到寻边器发光,记下此时机床坐标系中的X坐标值,如-310.300;

④抬起寻边器至工件上表面之上,快速移动工作台和主轴,让测头靠近工件右侧;

⑤改用微调操作,让测头慢慢接触到工件左侧,直到寻边器发光,记下此时机械坐标系中的X坐标值,如-200.300;

⑥若测头直径为10mm,则工件长度为-200.300-(-310.300)-10=100,据此可得工件坐标系原点W在机床坐标系中的X坐标值为-310.300+100/2+5=-255.300;

⑦同理可测得工件坐标系原点W在机械坐标系中的Y坐标值。

五.实训报告要求:

实训报告实际上就是实训的总结。对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.实训目的

2.实训设备

3.实训内容

4.分析总结在数控铣床上进行对刀、修改刀补值、设置编程原点的步骤。

实训三 计算机仿真软件模拟加工实训

一. 实训目的:

了解一些数控仿真软件,掌握使用数控仿真软件的方法。

二. 实训内容:

利用数控加工计算机仿真软件熟悉数控车床操作面板各按键 的作用及使用方法,程序的编辑、修改、调用等,掌握数控车床试切对刀的 操作方法,掌握新建程序的输入与循环启动。

三. 实训设备:

PC机、华中数控铣床仿真软件

四. 实训思考题:

1.简述启动德国凯勒仿真软件的操作步骤?

学生登录:打开桌面上的文件夹,进入文件夹双击图标即可。

2.数控机床计算机仿真软件模拟加工有什么优点?

1、利用数控仿真软件可以弥补设备的不足。 2、提供了多种机床和多种系统。 3、安全性高,便于学生学习。 4、方便了教师授课。 5、可在计算机上完成所编程序的检验,减少实际操作出错的概率。6、节省材料。

3.仿真软件模拟加工过程中常见故障及排除方法?

超程:点击超程解除,然后点手动,往没有超程的方向移动。

参数设置错误或不当:重新设置参数。

例:

N1 G54

N2 T3 F220 S440 M3

N3 G41

N4 G1 X6 Y-12 Z1

N5 G1 Z-2

N6 G1 Y66.024

N7 G2 X15 Y78.024 R12

N8 G1 X66.708 Y85.117

N9 G2 X98.239 Y6 R44.1

N10 G1 X34

N11 G1 X6 AS166

N12 G1 X6 Y-12 Z1

N13 G1 Z-4

N14 G1 Y66.024

N15 G2 X15 Y78.024 R12

N16 G1 X66.708 Y85.117

N17 G2 X98.239 Y6 R44.1

N18 G1 X34

N19 G1 X6 AS166

N20 G1 X6 Y-12 Z1

N21 G1 Z-6

N22 G1 Y66.024

N23 G2 X15 Y78.024 R12

N24 G1 X66.708 Y85.117

N25 G2 X98.239 Y6 R44.1

N26 G1 X34

N27 G1 X6 AS166

N28 G1 X6 Y-12 Z1

N29 G1 Z-8

N30 G1 Y66.024

N31 G2 X15 Y78.024 R12

N32 G1 X66.708 Y85.117

N33 G2 X98.239 Y6 R44.1

N34 G1 X34

N35 G1 X6 AS166

N36 G1 X6 Y-12 Z1

N37 G1 Z-11.5

N38 G1 Y66.024

N39 G2 X15 Y78.024 R12

N40 G1 X66.708 Y85.117

N41 G2 X98.239 Y6 R44.1

N42 G1 X34

N43 G1 X6 AS166

N44 G0 Z10

N45 G40

N46 G0 Z10

N47 G42

N48 G0 X41.924 Y-12 Z1

N49 G1 Z-3

N50 G1 Y59.34

N51 G1 Y71.84 RN12.5

N52 G1 X64.456 Y76.553

N53 G2 X95.99 Y14.63 R36

N54 G1 Y-6

N55 G1 X60

N56 G1 Y60

N57 G1 X80

N58 G1 Y6

N59 G1 X75

N60 G1 Y50

N61 G40

N62 G0 Z10

N63 T7 M3

N64 G0 X60.826 Y13

N65 G1 Z-5

N66 G1 X82.826

N67 G0 Z10

N68 G0 X71.826 Y41.3

N69 G1 Z-4

N70 G1 X75.826

N71 G2 X75.826 I-4 J0

N72 G1 X83.826

N73 G2 X83.826 I-8 J0

N74 G1 X86.826

N75 G2 X86.826 I-12 J0

N76 G1 X71.826 Y41.3

N77 G1 Z-7.5

N78 G1 X75.826

N79 G2 X75.826 I-4 J0

N80 G1 X83.826

N81 G2 X83.826 I-8 J0

N82 G1 X86.826

N83 G2 X86.826 I-12 J0

N84 G0 Z10

N85 G41

N86 G0 X24.5 Y43.4

N87 G1 Z-6.5

N88 G1 X35.01

N89 G1 Y55.4

N90 G3 X30.51 Y59.9 R4.5

N91 G1 X18.49

N92 G3 X13.99 Y55.4 R4.5

N93 G1 Y37.4

N94 G3 X18.49 Y32.9 R4.5

N95 G1 X30.51

N96 G3 X35.01 Y37.4 R4.5

N97 G1 Y50

N98 G1 X30

N99 G1 Y55

N100 G1 X20

N101 G1 Y37

N102 G1 X28

N103 G40

N104 G0 Z15

实训四 数控机床的常规检查

一、外观检查

故障系统发生故障后,首先进行电器是否有跳闸现象,每个熔断器是否有熔断现象,每块印制电路板上是否有元器件破损、断裂整体外观检查,查找明显的故障现象。先针对有关元器件,注意断路器、热继、过热现象,连接线是否有断线,插接线是否有脱落。然后注意检查是否有焦糊味、异常现象,冷却风扇旋转是否正常等。要详细问操作人员有关当时的操作状况且伴随什么现象。

1、 检查连接电缆与连接线

针对故障有关部分,用常用的仪表或工具检查连接线是否正常,电线、电缆是否断裂,导线电阻值是否增大。尤其请注意经常活动的电缆或电线,由于拐角处受力或摩擦有可能导致断线或绝缘层损坏。

2、 检查连接端子及接插件

针对故障有关部分,检查有关的接线端子、单元接插件。这些部件松动、发热、氧化、电化学腐蚀而容易造成断线或者接触不良。

3、 检查在恶劣条件下工作的元件

某些高热、潮湿、振动、粘灰尘或油污处,容易出现器件老化或失效,对于这些地方要认真检查。如通风道,外面干净,里面积存大量粉尘、铁粉末,一旦落入伺服模块就能造成了整个伺服模块的烧毁。

5、检查应定期保养的部件及器件

有些部件应按照规定及时进行清洗与润滑,如不保养容易出现故障。如直流伺服电动机电枢与测速发电机电枢的换向器、电刷都易磨损,容易出现问题;电动机转子由于电刷粉的吹入会造成放电,这是没有及时维护造成的;冷却风扇长期不转,导致通风道堵塞;风扇电动机不动,造成电动机烧毁;转子轴承由于缺少润滑油,造成上下端盖过热,最后可能会使电动机抱住,甚至烧损。

第二节 指示灯与CRT显示分析法

面板指示灯或印制电路板上的指示灯能大致提供出一些故障的范围,根据提示找出故障,并分析故障,并查资料等工具解决它。

第三节 信号追踪法

追踪相关关联故障信号能找到故障单元。

1、 硬接线系统(继电器——接触器系统)信号追踪法

硬接线系统具有可见的接线、接线端子、测试点。故障状态可以用试电笔、万用表、示波器等测试工具测量电压、电流的大小、性质变化状态、电路的短路、断路、电阻值的变化等,从而判断出故障的原因。

2、 NC、PLC系统状态显示法

NC、PLC程序是软件结构,有些机床面板、编程器可以进行状态显示,显示其输入、输出及中间环节标志位等状态,用于故障的位置判断。

3、 硬接线的强制

在追踪中可以在信号线路上加上正常情况的信号来测试后继电路,但这样做是危险的,因为这时忽略了许多连琐环节,因此特别注意:

1) 把涉及到的前级线断开,避免所加的电源对前级造成损害。

2) 尽量地移动机床可能移动的部分,使可以较长时间移动而不致于碰上限位,以免碰撞。

3) 弄清楚所加信号是什么类型,究竟是直流还是脉冲,是恒流源还是恒压源提供的。

4) 设定要尽可能的小一些(因为有有时运动方式与速度与设定关系很难确定)。

5) 密切注意已经忽略的连锁可能导致的后果。

6) 密切观察运动的情况,勿使超程。

4、 CNC、PLC控制变量的强制

在PLC中可以强制输出1,可以强制使某一位为1,虽然程序中不可能为1,这种强制得到的瞬间效果。若想对标志位或输出长期强制,最好是在程序中清除它的定义程序段或使程序段不被执行。在诊断出故障单元后,亦可利用系统分析法和信号追踪法把故障范围缩小到单元内部某一个部件、某一块集成电路、或某一个元件。当然,还可以用各种检测仪器对某一插件的故障定位。

-

数控编程实训报告

数控实训报告FANUC数控铣床的操作方法一实训目的和要求1了解FANUC0iMateMc数控铣床基本原理和各部分功能2掌握常用GM…

-

数控自动编程实训报告范文

数控自动编程实训报告姓名徐杨班级学号095120xx58639数控自动编程实训报告实训目的掌握自动编程软件使用操作熟悉数控系统与计…

-

数控自动编程实训报告

数控自动编程实训报告学号一实训名称UG自动编程软件实训二实训目的以UG软件作为实训平台利用数控加工的基础理论和工艺知识针对数控铣和…

-

《数控机床与编程》实验报告

实验一数控机床面板操作一实验目的1熟悉数控车床的按钮功能及操作顺序2了解数控车床的面板及主要功能的用法3掌握数控车床的的回零及手动…

-

数控加工编程实验报告

数控加工编程实验报告班级机制092姓名陈庆学号20xx1075一课程简介1教学目的与要求突出了学与训训与练的结合数控技术与加工工艺…

-

机电一体化(数控机床)实习报告

机电一体化(数控机床)实习报告时光如流水,二周时间转眼即逝,为期二周的实习给我的体会是:①通过这次实习我们了解了现代机械制造工业的…

-

数控机床实训报告

数控机床实训报告班级:现代系数控1001姓名:前言数控机床是人类进行生产劳动的重要工具,也是社会生产力发展水平的重要标志,数控车床…

-

数控铣床实训报告

实训报告系(院、校区):学生姓名:学号:专业:题目:模具数控加工技术实训报告指导教师:职称:20xx年x月x日模具数控加工技术实训…

-

数控车床实训报告

数控车床实训报告总结1、实训目的要求(1)、对各典型零件进行工艺分析及程序编制,能熟练掌握较复杂零件的编程。(2)、对所操作的数控…

-

数控车床实习报告

近年来,随着计算机控制技术的发展,数字控制技术已经广泛应用于工业控制的各个领域,尤其是机械制造业中,由于数控化加工可以让机械加工行…

-

《数控车铣复合数控加工自动编程实验》实验报告参考答案

《数控车铣复合数控加工自动编程实验》实验报告参考答案一、实验目的1掌握SKT15LMS双轴数控车削中心的基本结构2了解SKT15L…