20xx年2月品质部质量分析报告

20##年2月份质量统计分析报告

品质部

一、来料、生产概况

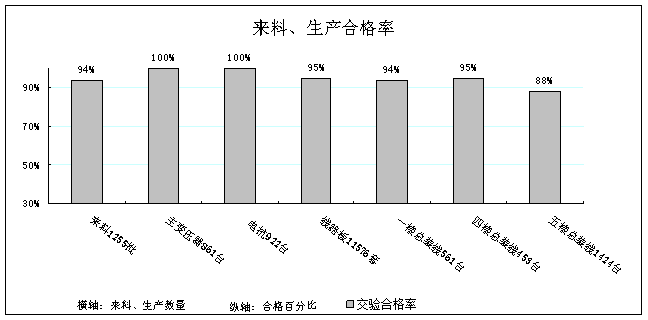

本月来料合格率、生产成品半成品一次交验合格率如下图所示:

我公司质量目标:来料合格率、生产成品与半成品一次交验通过率≥95%。本月线路板达到我公司质量目标,但是五楼总装线,还不到90%,一楼和五楼总装线的质量情况有待加强。

我公司质量目标:来料合格率、生产成品与半成品一次交验通过率≥95%。本月线路板达到我公司质量目标,但是五楼总装线,还不到90%,一楼和五楼总装线的质量情况有待加强。

二、质量问题及原因分析

1、 来料问题

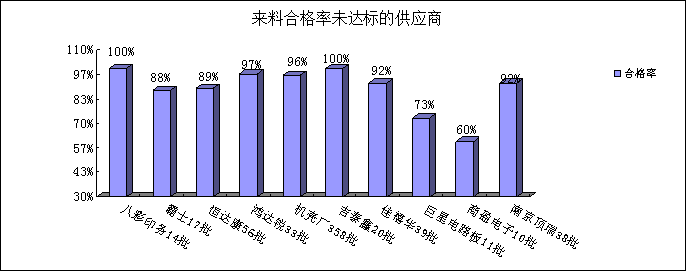

本月来料1255批次,合格1183次,不合格批次72批次,来料合格率94%。不合格供应商情况如下图所示。

本月质量问题较多供应商:

1. 霸士电工器材的磁棒Φ10×160,抽检发现24PCS断裂。

2. 恒大康铭牌贴膜、型号贴膜、操作提示贴膜有很多白条点,四周有白边。

3. 鸿达锐来的PCB板我司要求采购为20##-02高频板,实物为20##-02板,与我司要求不一致。

4. 机壳厂送来的机壳存在问题很多,漏焊螺母,焊错螺母,漏冲孔,冲错孔,机壳刮花,丝印错误,丝印模糊,尺寸不对,未按我司图纸制作。

5. 佳禧华来的微调电阻微调电阻5K 3296,我司要求采购为3362/502 5K

6. 巨星电路板来的线路板有变形线路板上TT7、TT8、TT9处安装孔周围无焊盘,导致无法正常上锡,线路板有变形现象

7. 商盈电子来的热敏开关此温度开关BR-BZD-75℃常开在常温摇动中有导通现象

8. 南京顶瑞来的送丝机构实物送丝电机和配套送丝轮均为:V型送丝轮,我司技术要求滚花送丝轮

2、  半成品

半成品

1) 变压器

终检:变压器组交验变压器861台,电抗交验922台,未发现不良品。。

2) 线路板

本月交验各类总公司常规机线路板11576块,不合格的有566块,不良率5.0%。具体出现的问题如下

a、 插板错误:员工插板时将元器件插反、漏插、插错位置或元器件用错型号。

b、连锡、虚焊:锡炉焊板有很多地方存在连锡或虚焊,员工给线路板补焊时,有些地方遗漏。

c、 元材料问题:元器件功能失效或性能达不到要求。不良原因有材料自身质量方面的,也有工艺方面的,如焊板和洗板过程就会造成部分元器件损坏。线路板在锡炉里浸锡时间过长,也会使电子元器件损坏。

d、 转移过程损坏:元器件由于线路板堆放挤压而损坏,表面刮伤、引脚压断或过度疲劳产生裂痕。

3、 成品机检验

1) 例行检验

本月一楼总装线一次交验整机561台(包括翻新机),不合格台数33,不良率6%;

四楼总装线一次交验453台(包括翻新机),不合格台数21,不良率5%;因四楼总装线

改线只统计了半月交验机器台数;五楼总装线一次交验整机1424台(包括翻新机),不合格台数171,不良率12%;

例行检验与巡检发现的具体情况如下图所示:

a、螺丝问题:部件固定螺丝漏装或者没打紧。

a、螺丝问题:部件固定螺丝漏装或者没打紧。

b、部件位置:接线冷压端子没压紧,连接线、控制线断、需要焊接的部位虚焊,部件位置没有安装好、装错或是漏装,快插或机壳装反,压片装歪,如变压器位置没安装好致使焊接或切割时噪音太大;变压器、整流桥、可控硅、电抗器和连接铝条铜条位置没有摆好导致绝缘电阻或介电强度测试通不过。

c、调试问题:调试员在调试时的失误,即机器功能缺失或技术参数达不到要求。

d、物料问题物料本身存在质量问题和在搬运过程中损坏、刮花;五楼船型开关在调试、烤机后

开关损坏、复不了位弹不起来,已经反馈给供应商。场管机很多保护不恢复,经查明发现是温控器质量问题,已将全部退回。

e、工程技术问题导致批量问题:四楼CUT-60C切割断弧,经查明是引弧板放电极距离太近造成。精致型ZX7-400在返工时还有7台炸IGBT的。

总结:生产装配人员自检互检不到位,没有实施相应的预防措施,导致一些问题直到有检验员发现才改正。各个岗位的人员责任心不强,同样的问题重复出现。

2)型式试验

本月QT抽检各型机器共58台做了型式试验,完全合格的有28台,合格率52%。不合格机器具体情况如下:

a、 负载持续率不合格的有:WS-300C,ZX7-500C,WSE-315C,CUT-60C,ZX7-400C,

b、堵转试验不合格的有:ZX7-400,WS-200A,WS-250A,NBC-250F,NBC-350C,NBC-270A,都是整流器件或电抗变压器超温限时还未保护。

总结:我公司现生产的场管系列的焊机在做型式试验的时候发现很多占载率通不过

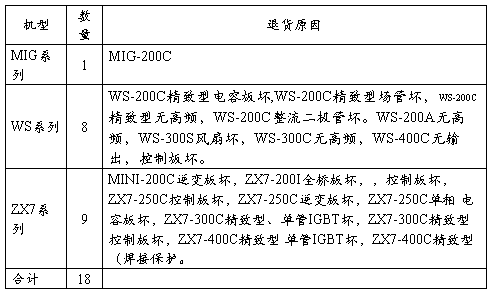

4、售后质量问题(本月统计包含IGBT逆变焊机)

1)因质量问题而退货,维修的产品统计:

(以上数据根据技服中心“退货原因汇总表”统计得来。)

总结:装配问题占10%,这些问题是品质部和生产部完全可以控制的,下一步就是要总结原因,预防再次发生。其他问题就需要工程部来解决。

三、纠正和预防措施及建议

1、装配之前很多员工,特别是新员工,不明白装配要求,机器不管好坏直接交给品质部检验,等检验出来之后他们再改,过分依赖品质部检验。这就导致他们对装配问题不太理会,有时竟蒙混过关,甚至认为品质部故意刁难。生产部应该扭转这种错误的观念,明白质量检验并不能根本上提高产品质量,检验的目的为了预防问题的发生,生产部应采取有效的长期的纠正或预防措施,积极解决问题,从而从根本上提高产品质量。

2、内部质量审核程序应有效运行,与质量有关的各部门应按规章制度办事,否则就会产生各种漏洞,影响产品质量。在特殊情况下允许有例外,但是例外也必须经过上级批准,绝不能让例外成为正常。出现问题必须落实责任,以保障与质量相关的程序有效运行。

(注:以上统计数据依据品质部各小组12年02月份的各种报表及有关反馈)

品质部

20##-03-01

第二篇:质管部20xx年1-6月份质量分析报告

20xx年1-6月份质量检验分析报告

1.目的

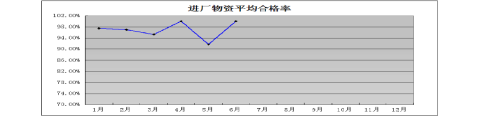

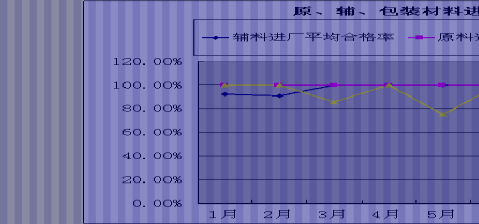

统计原辅包装材料的进厂状况,分析不合格的具体情况,进一步规范进厂物资标准。 2. 20xx年1-6月公司进厂物资产品合格率 进厂物资

a. 1-6月原材料、辅料、包装材料等进厂物资平均合格率为96.88%

b.1-6月采购批次共70批,根据物料种类分。合格率分别如下:

—— 辅料(硝酸纤维素膜、箭头胶、化学试剂等):采购批次共32批,不合格批数为2,合格率93.75%; —— 原料(HIV1/2抗原、灭活鸡血清、牛血清白蛋白等):采购批次共16批,不合格批数为0,合

格率100%;

—— 包装材料(试剂盒、夹链袋,操作示意图等):采购批数22批,不合格批数为2,合格率90.90%

1

C.不合格因素包括:

──20xx年1月16日采购于美国克利普特生物医学公司的辅料箭头胶因颜色不均不合格

(挑选使用).

──20xx年2月2日采购于美国克利普特生物医学公司的辅料蓝色箭头胶色差太大不合格

(退货处理)。

──20xx年3月19日采购于河北荣森纸塑包装有限公司的包装材料夹链袋色差,掉色,字迹模

糊不合格

(退货处理)。

──20xx年5月3日采购于北京爱林伟业包装材料有限公司的包装材料夹链袋叠加背景显红色 (让步接收)。

3.结论

原料合格率100%符合生产工艺要求,辅料和包装材料出现问题较集中。建议:1完善和 规范进厂物资标准;2加强对采购人员和检验人员的进厂物资标准的培训:3及时对供货商进 行追踪调查以及资质审核。

质量部

20xx年7月

2

-

产品质量状况分析报告

无锡市宏杰电器配件厂HJ-D-PZ-059A------管理评审输入汇报资料部门:品质部主题:产品质量控制标题:20xx年x月-2…

-

质量分析报告

多通阀质量分析报告工厂标准化预制班一工程概况二施工人员概况一期多通阀施工人员名单注两台多通阀1二期多通阀施工人员名单注三台多通阀三…

-

期末考试质量分析报告

崔召中学20xx——20xx年第二学期期中考试质量分析报告20xx——20xx年第二学期的学生期中质量检测已经落下帷幕,我校比较圆…

-

月度质量分析报告

广东大福摩托车有限公司月份质量例会报告编号DFYZLBG20xx8编制审核日期抄报董事长抄送总经办整车事业部发动机事业部国内销售部…

-

质量分析报告怎么写

质量分析报告怎么写质量分析内容一、质量体系的检查和运行情况质管处要把对质量体系的定期和日常检查情况进行汇总分析,指出质量体系在运行…

-

四年级语文期末考试质量分析报告

四年级语文期末质量检测分析报告(20xx—20xx学年第二学期)李咀小学20xx.08.25李咀小学四年级语文期末质量检测分析报告…

-

20xx年上学期小学期末考试质量分析报告

20xx年上学期小学期末考试质量分析报告本学期从各年级期末考试的总体成绩,尤其是毕业班的考试成绩来说,金山学校是丰收的一期,作为金…

-

13-14学年期末考试七年级语文教学质量分析报告

20xx—20xx学年教学质量分析报告----期末考试七年级语文一、基本情况我所担任的是七三班的语文,全级最高分107分,七三班最…

-

20xx年产品质量分析报告

20xx年产品质量分析报告泡沫陶瓷:一、1-12月份泡沫陶瓷产品质量均达到或超过公司下达的质量合格率指标95%,实际合格率为95.…

-

三年级科学质量分析报告

20xx-20xx-2三年级(下册)科学期中考试质量分析报告一、试卷命题情况分析:1、本次考试试题覆盖率高,基本上涵盖了本册前两单…

-

初二年级月考物理质量分析报告

尊敬的各位领导、老师:大家晚上好,下面我对这次初二物理成绩做个简单的分析:一、试题的基本情况:此份试卷满分100分,考试时间90分…