数控车实训报告模板

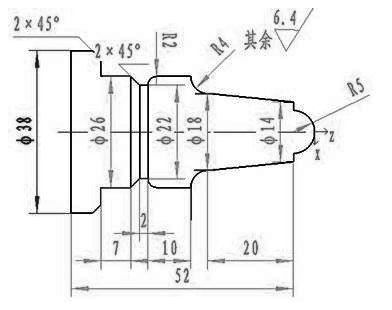

一、设计图形如下:

加工所用刀具如下:

850外圆粗车刀 350外圆精车刀 2mm切槽刀刀:

二、编写的G代码如下:

O4226;

T0101 S600 M03 G99;

G00 X40. Z5. M08;

G94 X-1. Z0.5 F0.1;

Z0.;

G71 U1.5 R0.5 F0.15;

G71 P10 Q20 U0.5 W0.3;

N10 G00 X0.;

G01 Z0. F0.05;

G03 X10. Z-5. R5.;

G01 X14.;

X18 W-20.;

G02 X22. W-4. R4.;

G01 W-21.;

X34.;

X38 Z-2.;

N20 Z-60.5;

G00 X100. Z100. M05;

T0202 S1000 M03

G00 X40. Z5.;

G70 P10 Q20;

G00 X100. Z100. M05;

T0303 S400 M03;

G00 X28. Z-41.;

G01 X22. F0.1;

G00 X26.;

W-2.;

G01 X22. W2.;

G00 X26.;

W2.;

G03 X22. W-2. R2.;

G00 X40.;

Z-59.5;

G01 X0.

G00 X100. M09;

Z200.;

M05;

M30;

%

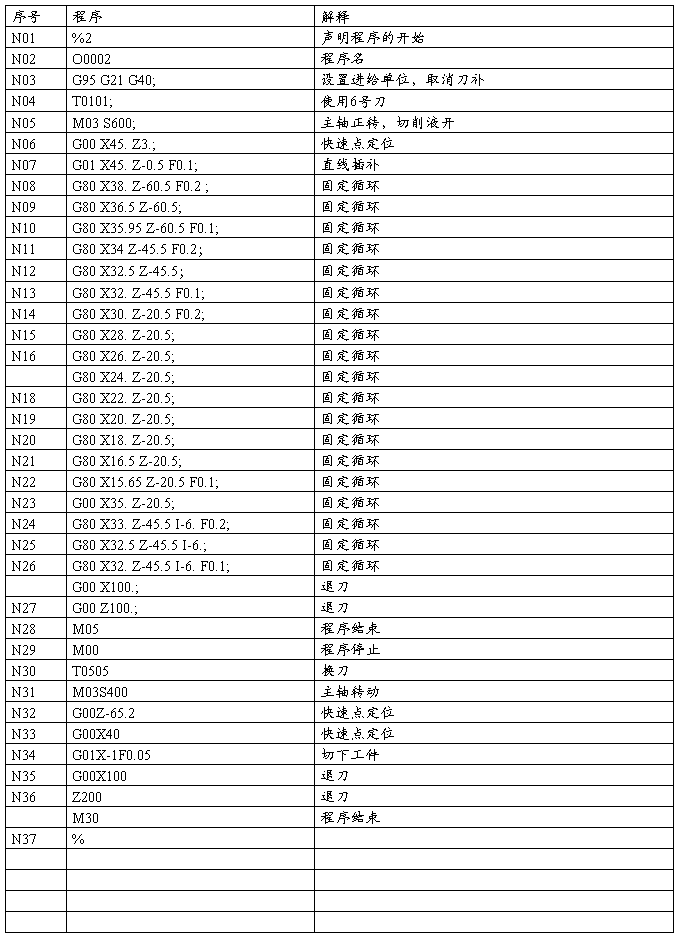

第二篇:数控车实训报告

《数控车床》实训报告

姓名:

学号:

班级:

日期:

指导老师:

目 录

前言...........................................................................................3

数控车床的基本操作...............................................................4

手工编程外圆和端面...............................................................6

(一) 外圆与端面加工....................................................... 11

(二) 圆锥加工.....................................................................14

(三) 外圆复合加工.............................................................18

总结...........................................................................................19

前 言

随着社会生产和科学技术的不断发展,人们对产品质量和生产效率的要求越来越来高。数控机床不仅在宇航、造船、军工等领域被广泛使用,而且也进入了汽车、机械制造、模具加工等行业。目前,在这些行业中,产品种类不断增加,形状结构日趋复杂,精度和质量也在不断提高。因此,普通机床越来越难以满足这种生产需要。数控加工是目前零件加工技术中的主流加工手段,对于我们专业而言,掌握数控机床的基本工艺特性是必不可少的,通过本文可以对这段时间实训进行一个很好的总结,从而进一步的加深了解。

本文编入了数控车床的一些基本操作和加工过程,机床的操作:对操作面板的认知是必不可少的,从各个软件盘到手轮的使用都要了如指掌,这是编成以及加工的准备步骤。编程:就是体现数控的根本意义了,个个代码(G代码、M代码、以及S、T、D等)都要熟记它的含义以及用法,当然也要了解这个零件的加工工艺特性,从而熟悉他的加工方式和加工步骤。加工:对刀,这是确保工件精度的必要条件,确认刀具的质量和刀座的位置,将切断刀和车刀同时对刀。切削,确定尺寸和粗精加工的方式。

希望大家能够通过本文的简单介绍,可以对数控车床的基本操作和简单编程及加工都有一个大致的了解和深刻的回忆。

数控车床基本操作

一.开机与关机的步骤

1.开机步骤:

①开墙上的总电源开关。

2开机床控制柜总电源。

④开NC控制电源。

.

2.关机步骤:

①按“RESET”键停止正在运行的程序

②按关机键

3关机床控制柜总电源。

④关总电源开关

二.手动回零ZRN

1.一般在以下情况进行回零操作,以建立正确的机床坐标系

①机床重新加电后,必须重新回一次参考点以便控制系统明确参考点位置。

②在锁住机床后模拟之后,正式加工前一定要回一次参考点。

③对刀前,必须回参考点。

.

2.操作方法:

①选择按纽“回参考点”,先回“Z”轴坐标,然后再回“X”坐

②面版上X,Z轴的坐标都显式为零时已经完成回零操作。

三.坐标运动的手动操作

1.RAPID快进操作方法

①把旋纽打到JOB状态

②调整快速进给倍率

2.HANDLE手轮进给操作方法

①通过轴选择按纽选定要移动的轴。

②顺时钟旋转手轮实现轴的正方向移动,反之则反。

③手轮脉冲动当量(一个刻度对应的移动量)由倍率选择按纽决定,分别是X1、X10、X100对应0.001mm、0.01mm、0.1mm。

四. MDI操作

MDI(Manual Data Input)即手动数据输入,操作步骤如下:

①切换到“MDI”模式。

②按PROG键,再按MDI-EOSE分程序段号“N10”,输入程序如:G0X50

3按INSERT“N10G0X50”程序被输入。

4按程序启动按扭。

.

.

设置主轴正转,转速S500的具体操作步骤如下:

①置模式旋钮在“JOG”位置

2设计主轴正转

3之后再数据输入区域输入M3S500

4按启动键

.

五.对刀操作

①刀位点:指在编制程序和加工时,用于表示刀具特征的点,也是对刀和加工的基准点。

②用G50设定工件坐标(将工件坐标原点设在工件端面的圆心上)

3使用预置的工件坐标系(G54-G59)(将工件坐标原点设在工件端面的圆心上)

.

.六.程序的传输

1. 加工程序编辑

①尺寸单位选择指令G21,G22

②进给速度单位的设定G94G95

3快速定位指令G00

..

2. 程序存储加工

第一步:程序传入机床

①选择“EDIT”模式,按PROG键切换到程序页面。

②新建程序名“Oxxxx”铵INSERT进入编程页面。

.3打开计算机目录下的文本文件,程序显示在当前屏幕上。

. 第二步:调出程序加工

① 选择模式放在“EDIT”,按PROG→键输入文件名按↑→就可以得到相应的程序。

第三步:下刀过程及注意事项

①切削余量不能过多

②注意刀具及工件之间的距离

3将倍率调整至25%

工件编程

一.外圆与端面加工1

㈠.图纸:

工件编程

工件编程

㈡.加工工艺

①刀具的选用;

外圆车刀93’偏刀 切断刀

②最大、最小公差及表面粗糙度;

表面粗糙度3.2

㈢.手工编程程序

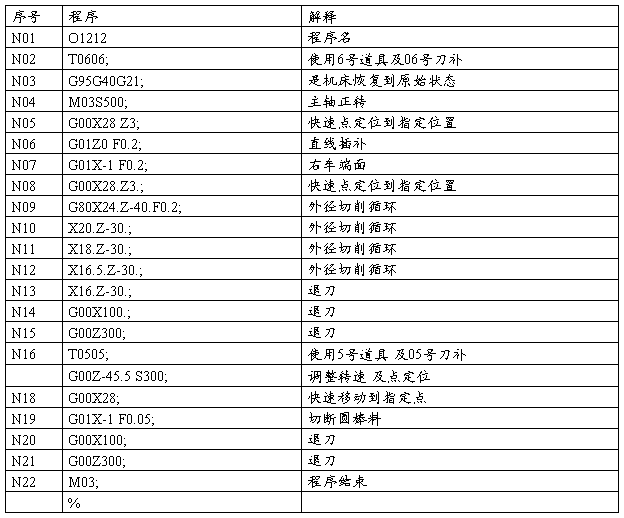

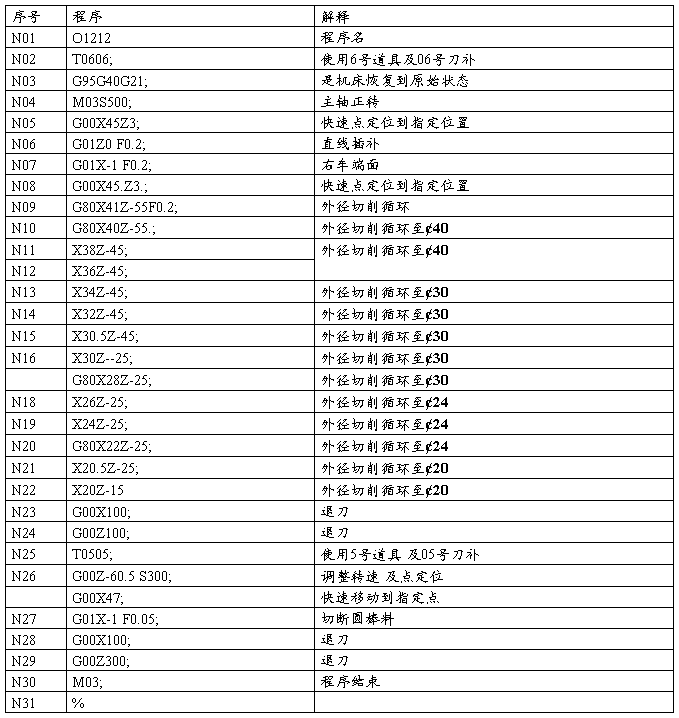

㈣.切削路径如下:

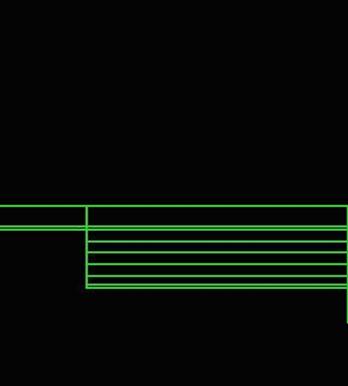

二.外圆与端面加工2

(二)图纸

㈡.加工工艺

①刀具的选用;

外圆车刀93’偏刀 切断刀

②最大、最小公差及表面粗糙度;

最小公差:0.084

最大公差:0.1

最大表面粗糙度:6.3

最小表面粗糙度:3.2

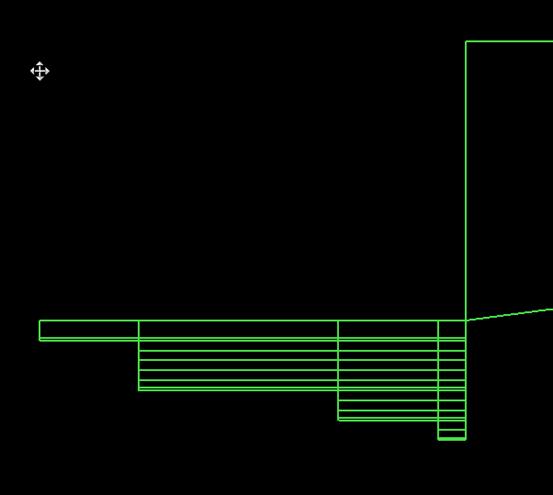

㈢.手工编程程序

㈣.切削路径如下:

工件编程

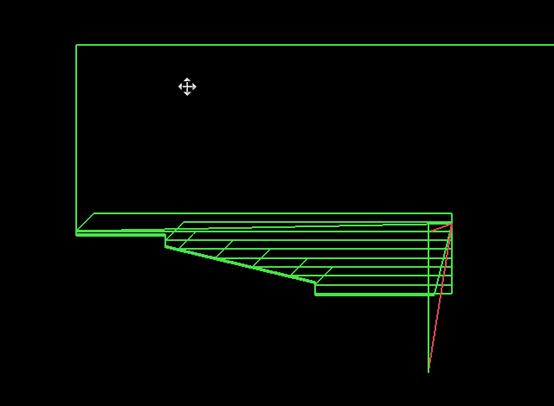

三.圆锥加工

㈠.图纸:

㈡.加工工艺

㈡.加工工艺

①刀具的选用;

外圆车刀93’偏刀 切断刀

②最大、最小公差及表面粗糙度;

最小公差:0.084

最大公差:0.1

最大表面粗糙度:6.3

最小表面粗糙度:3.2

㈢.手工编程程序

㈣.切削路径如下:

(四)、外圆复合加工

总 结

通过自己8周以来亲身经历的数控实训,把自己在加工过程中的感想都分享给大家。在实训老师耐心讲解和精心指导下,让我们更加深入了对数控编程这门课的学习与研究,通过这段时间的实训让我体会到了数控车床的优越性。实训中强调安全第一,遵守实训规则的重要性。在学习了这么多的知识里,我们从数控的一张图纸到各部分的机构及功能再到成型的工件都有了深刻的感悟。

8周的实训课终于结束了,在这一次的实训中我又学会了好多新的知识。在实训课老师的耐心讲解和精心指导下,使我感触良多,受益匪浅。实训课用的是FANUC-18m系列数控铣床基本操作,在这里不仅学会了操作机床和加工工件,而且学会了加工过程中对工件的工艺与尺寸的把握。在这里想说的是准确的测量对加工误差来说是有多么的重要,通过多次的加工与测量,积累了数控铣床的实际操作经验。对零件的加工精度与要求进一步的了解,学会通过设置粗精加工的铣削参数,使加工出来的零件符合零件图的精度要求。同时,在符合精度要求的情况下,要选择何时的刀具和铣削方式,缩短加工时间提高效率。

在这次实训中,我也遇到许多问题:比如,加工出来的工件尺寸偏大或偏小,工件有锥度,表面粗糙度不符合要求等。

加工出来的工件尺寸偏大或偏小。原因可能是刀具加工过程中磨损了,或者是画图的时候没有按寸的公差来画,也有可能是设置刀补的问题。解决方式:画图的时候按尺寸的公差来画,设置刀补来补偿刀具的磨损。

工件有锥度。原因可能是加工的过程中让刀,或者刀具磨损。解决方式:精加工的时候设置空走刀来消除让刀。

工件表面粗糙度不符合要求。原因可能是刀具端面的刃磨损不平,或者转速和进给速度不合适。解决方式:换刀或者叫老师磨平刀具端面的刃或者设置合适的转速和进给速度。

通过这从实训,我对自己的能力和我们这个专业有了正确的认识,在以后的操作中,我们要吸取这一次的教训,不再犯类似的错误,在今后的学习中更要努力提高自己的能力、不断完善自己,做一个出色的人。

同时,感谢谢国明老师与谭昌顺老师,在他们的耐心讲解和精心指导下,顺利过了数控中级的实操考试,取得的成绩是老师和同学们辛勤的付出换来的结果。在今后的的日子里,一定会把专业知识学好,做社会的有用之才。

-

数控车床实训报告

寒冷的十二月悄悄地来临了,我们班级为期两周的数控车床编程与加工实践教学课程也开始了。南昌这个地方的十二月虽然,十分的寒冷,我们学院…

-

数控车床实训报告

数控机床实习数控机床是人类进行生产劳动的重要工具也是社会生产力发展水平的重要标志数控车床和数控铣床是数字程序控制车铣床的简称它集通…

-

数控车实训报告

数控车操作实训报告班级数控092姓名学号20xx04051023指导老师王渝李永全1一零件图连接轴22连接轴13二工艺过程1备料棒…

-

数控机床实习报告

数控车床实习报告前言机床是人类进行生产劳动的重要工具也是社会生产力发展水平的重要标志普通机床经经历了近两百年的历史随着电子技术计算…

-

数控综合实训报告

XXXXXX数控综合实训报告院系专业姓名学号指导老师成绩XXXX年XX月XX日目录引言I第一章设计要求111设计目的112设计任务…

-

数控机床实训报告

数控机床实训报告班级:现代系数控1001姓名:前言数控机床是人类进行生产劳动的重要工具,也是社会生产力发展水平的重要标志,数控车床…

-

数控车床实训报告

寒冷的十二月悄悄地来临了,我们班级为期两周的数控车床编程与加工实践教学课程也开始了。南昌这个地方的十二月虽然,十分的寒冷,我们学院…

-

数控实训心得总结

数控加工实习,大家都期盼着它的到来,期盼着去学习,去感受工厂的生活。难而实习后,我觉得实习生活和以前想象的不一样了,实习不是一件简…

-

数控实训总结报告

实训总结报告实训名称数控机床编程与加工实训系别专业机电一体化技术(数控方向)班级10数控B学号1032421203学生姓名陈鼎茂指…

-

数控实训心得总结

时光匆匆,为期三周的数控编程与加工实训转眼就结束了,但是带给我的感受却永远的留在了我的心里。总的来说,这次实训对我来说还是挺重要的…

-

数控实训工作总结

在学校领导支持和指导下,自招091班43位同学十一到十四周为期四周的毕业数铣综实训顺利结束,在这四周的学习过程中,学生在CAXA软…