汽修实习生自我鉴定

汽修实习生自我鉴定

在这一个月的时间里,我对汽车维修服务站的整车销售、零部件供应、售后服务、维修以及信息反馈等有了一定的了解和深刻体会。xx汽车销售服务有限公司是一个拥有丰田定点、配套、直接提供的一流维修设备。

我在公司先是从事汽车漆面保养工作,如抛光、封铀、镀膜等,刚开始的时候由于对抛光机的使用不熟练,工作中好多问题都不会处理,后来在同时的帮助下慢慢的进步懂得了其中的使用技巧。工作中就显得轻松多了。其实汽车维修是一项比较简单的工作,技术含量并不高,最主要的就两个字“细心”。 我对汽车美容工实行了以下几点原则:

1、耐心细致:汽车美容是精细工作,类似工艺品的加工制作,我必须有耐心,精益求精。粗心大意容易出错,稍有疏忽就会留下边边角角的污点。

2、求稳避灾:车漆美容时,一旦研磨或抛光过度,会造成原有漆面的破坏、很难补救。因此,当出现难题时我停下来,规划好后再继续操作。

3、取轻避重:进行美容作业时,应根据部位及材料选用产品,并作好试验、试用工作。优先选用柔和型、稀释型或微切型的产品。尽量由低速档位、小力量开始试验操作,直至速度、用力大小满足要求为止。

4、先试后用:为了保证作业要求,我在全面作业之前,在隐蔽处小范围内进行试验,以便掌握情况正确使用产品和优化操作方法。

通过现场维修实习和企业员工的交流指导,理论联系实际,我把所学的理论知识巩固和充实,培养分析、解决实际问题的能力,为后继毕业设计打下坚实的基础。

第二篇:汽车实习实训鉴定表

手动变速器学生实习实训鉴定表

一、项目编号:TCl1

二、实训课时:2

三、主要内容及目的

(1)熟悉变速器动力传递路线。

(2)熟悉自锁、互锁、倒挡锁止装置的结构及其工作过程。

(3)掌握变速器的拆装要领。

四、技术标准及要求

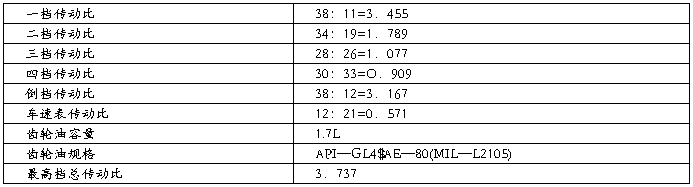

JV1.8L发动机配四速变速器技术参数如表3—2—2所示。

表3—2—2 JV1.8L发动机配四速变速器技术参数

五、实训器材

(1)变速器总成1个。

(2)常用工量具1套,专用工具1套,拉器、铜棒各10

(3)相关挂图或图册若干。

六、操作步骤及工作要点

1.变速器总成的分解

(1)把变速器放在修理台或修理架上,放出变速器机油。

(2)将变速器后盖拆下,取出调整垫片和密封圈

(3)小心的将第3、4挡换挡滑杆向第3挡方向拉至小的挡块取出,将换挡杆重新推至空挡位置(注意:换挡滑杆不能拉出太远,否则同步器内的挡块会弹出来,换挡滑杆不能回到空挡位置)。

(4)倒挡和1挡齿轮同时啮合,锁住轴,旋下主动锥齿轮螺母。

(5)用工具顶住输入轴的中心,取下输入轴的挡圈和垫片。

(6)用拉器拉出输入轴的向心轴承。

(7)若没有专用工具,先旋出壳体和后盖的连接螺栓,用塑料锤(或木锤)敲击输入轴的前端和后壳体,直至后盖和后壳体结合处出现松动。

(8)变速器壳体固定在台钳,钳口应有较软的金属保持垫片,以防夹坏机件。

(9)取出第三、四换挡拨叉的夹紧套筒,将第3、4换挡杆往回拉,直至可以将第3、4换挡杆拨叉取出为止。

(10)将换挡拨叉重新放在空挡位置,取出输入轴。

(11)压出倒挡齿轮轴,并取出倒挡齿轮。

(12)用小冲头冲出1、2挡换挡拨块上的弹性销,并取出弹性夹片。

(13)用工具拉出输出轴总成(注意:在拉出输出轴总成的同时,应注意1、2挡拨叉轴的间隙,以防卡住)。

2.变速器输入轴总成的分解与组装

(1)输入轴总成的分解。拆下挡圈,取下4挡齿轮,用压床压出3、4挡同步器齿毂。

(2)输入轴总成的组装:

①组装好3挡齿轮和轴承,压人3、4挡齿毂齿套,齿毂内花键的倒角朝向3挡齿轮的方齿轮和4档齿轮(注意:压出前应拆下各轴向挡圈)。

(2)输出轴总成的组装:

①压人4挡齿轮叫,齿轮的凸肩应朝向轴承;

②4挡齿轮的挡圈与挡圈槽的间隙应心量小些,可通过选择厚度合适的挡圈来达到。

③将3挡齿轮通过加热板加热至120~后压入,凸肩朝向4挡齿轮;

④同步器的组装。l挡同步环有三个位置缺齿,这种同步环只能用于1挡,更换时,也可以使用不缺齿的,备件号为014311295D。组装1、2挡同步器时,齿毂上行槽的一面朝向1挡,即朝向齿套拨叉环这一侧;

⑤将1、2挡同步器总成压入到轴上,齿毂有槽的一面朝向1挡齿轮(即朝后)。然后冉装入1挡齿轮中的滚针轴承,套上1挡齿轮后,最后压人双列滚锥轴承;

⑥如果要更换输出轴前后轴承,那么应从变速器前后壳休‘㈠分别斥㈩和压入轴承外座圈,应当平整的压入。

4.变速器的装配

(1)变速器变速传动机构的组装(组装时按分解的逆顺序进行):

(2)压入输出轴总成。压入输出轴总成时,要将换挡杆与第1、2挡换挡拨叉和输出轴总成一起装入后壳体,然后冉压入后轴承。压人时,请注意第1、2挡换挡滑杆的活动间隙,必要时,轻轻敲击以免卡住;

②安装1、2挡拨块,压入弹性销,安装倒挡齿轮,压入轴;

③安装输入轴时,要拉回2、4挡拨叉能够装人滑动齿套为止,同时应位于空挡位置,并用弹性销固定好拨叉;

④放好新的密封环,将输入轴和输出轴及后壳体一起与壳体用M8x45的螺栓来连接。紧固力矩为25N m;

⑤使用支撑桥将输入轴支撑住;

⑥压入输入轴的向心轴承或组合式轴承。向心轴承保持架密封面对着后壳体,而组合式轴承的滚柱对者后壳体;

⑦安装上3、4挡拨叉轴上的小止动块,拧紧输出轴螺母力矩为100N.m。将换挡叉轴置于空挡位置(注意:变速器不能拉出太远,否则同步器内的止动块可能弹出来。变速滑杆可能不能再压回到空挡位置。这种情况下须重新拆卸变速器,将3个锁块压到同步器齿套内并推入滑动套筒);

⑧安装差速器。

(2)变速器后盖的安装:

①由于输出轴本身是主减速器的主动齿轮,因此后盖上的垫片要合理选择;

②安装壳体后盖。将所选用的垫片放人后盖,将界型弹簧放到内选档杆上,将异型弹簧压紧后与内选档杆一起向内推,直到弹簧的另一端弯头支撑在后盖和调整垫片上为止。再按顺时针方向旋转内选档杆,直至异型弹簧滑进正确位置为止;

③以25N·m力矩拧紧螺钉。

七、注意事项

(1)严格拆装程序并注意操作安全。

(2)注意各零件、部件的清洗和润滑。

(3)分解变速器时不能用手锤直接敲击零件,必须采用铜棒或硬木垫进行冲击。

八、考核要求

(1)拆卸、装配变速器总成。

(2)装配后符合技术标准。

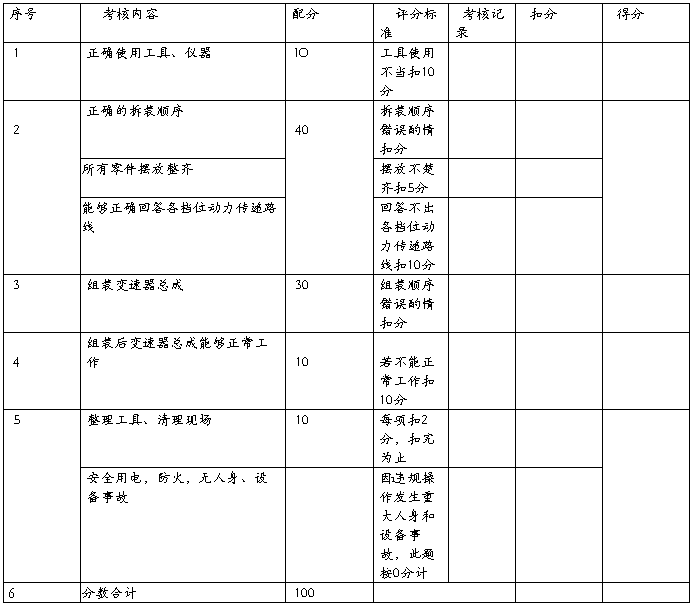

九、配分、评分标准

自动变速器学生实习实训鉴定表

一、项目编号:TCl2

二、实训课时:2

三、主要内容及目的

(1)熟悉自动变速器传动部分的拆装过程。

(2)掌握自动变速器传动部分各部件的名称和连接关系。

四、技术标准和要求

(1)高、倒挡离合器鼓与前后太阳轮驱动鼓卡槽之间的轴向间隙应为9.8—11.8mm。

(2)自动变速器输出轴的轴向间隙应为1.23~2.49mm。

五、实训器材

A341E和A342E自动变速器l台,常用工具,量具各l套。

六、操作步骤及工作要点

以日本凌志LS400轿车的A341E和A342E自动变速器为例。

1,自动变速器的分解

(1)拆卸自动变速器前、后壳体油底壳及阀板:

①清洁变速器外部,拆除所有安装在自动变速器壳体上的零部件,如加油管、空挡启动开关、车速传感器、输入轴传感器等;

②从自动变速器前方取下液力变矩器,松开紧固螺栓,拆下自动变速器前端的液力变矩

器壳,拆除输出轴凸缘和自动变速器后端壳,从输出轴上拆下车速传感器的感应转子;

③拆—㈠自底壳,取下19支油底壳连接螺栓后,用维修专用工具的刃部插入变速器与油底壳之间,切开所涂密封胶,注意不要损坏油底壳凸缘;

④检查油底壳中的颗粒。拆下磁铁,观察其收集的金属颗粒,若是钢(磁性)性材料,则说 明轴承、齿轮和离合器钢片存在磨损,若是黄铜(非磁性)材料,则说明是衬套磨损;

⑤拆下连接在阀板上的所有线束插头,拆下4个电磁阀,拆下与节气门阀连接的节气门

拉索,用起子把液压油管小心的撬起取下,松开进油滤网与阀板之间的固定螺栓,从阀板上拆下进油滤清器;

⑥拆下阀板与自动变速器壳体之间的连接螺栓,取下阀板总成,取出自动变速器壳体油道中的止回阀、弹簧和蓄压器活塞,拆下手控阀拉杆和停车闭锁爪,必要时也可拆下手控阀操纵轴。

(2)拆卸油泵总成:拆下油泵固定螺栓,用专用工具拉出油泵总成。

(3)分解行星齿轮变速器:

①从自动变速器前方取出超速行星架和超速(直接)离合器组件及超速齿圈;

②拆卸超速制动器,用起子拆下超速制动罪卡环,取出超速制动器钢片和摩擦片。拆下 超速制动器鼓的卡环,松开壳体上的固定螺栓,用拉具拉出超速制动器鼓;

③拆卸2挡强制制动带活塞,从外壳上拆下1挡强制制动带液压缸缸盖卡环,用手指按 住液压缸缸盖,从液压缸进油孔吹人压缩空气,将液压缸缸盖和活塞吹出;

④取出中间轴,拆下高、倒挡离合器和前进挡离合器组件,拆出2挡强制制动带销轴,取出制动带,拆出前行星排,取出前齿圈,将自动变速器立起,用木块垫住输出轴,拆下前行星架上的卡环,拆出前行星架和行星齿轮组件,取出前后太阳轮组件和低挡单向离合器,拆卸2挡制动带,拆下卡环,取出2挡制动器的所有摩擦片、钢片及活塞衬套;

⑤拆卸输出轴、后行星排和低、倒挡制动器组件。拆下卡环,取出输出轴、后行星排、前进挡单向离合器、低、倒挡制动器和2挡制动器鼓组件。在分解自动变速器时,应将所有组件和零件按分解顺序依次排放,以便于检修和组装.要特别注意各个止推垫片、止推轴承的位置,不可错乱。

2.自动变速器的组装

(1)行星齿轮变速器的组装:

①将止推轴承和装配好的输出轴、后行星排和低、倒挡制动器组件装入变速器壳,装入2挡制动器鼓,注意将制动器鼓上的进油孔朝向自动变速器下方;

②用厚薄规测量低、倒挡制动器的自由间隙,使其符合标准自由间隙。如不符合标准,应取出低、倒挡制动器,更换不同厚度的挡圈,予以调整;

③装入2挡制动器活塞衬套、止推垫片和低挡单向离合器,将2挡制动器的钢片和摩擦 片装入变速器壳体,装入卡环。用厚薄规测量2挡制动器自由间隙,使之符合标准。如不符合标准,应更换不同厚度的挡圈,予以调整;

④装入前后太阳轮组件、前行星架和行星齿轮组件及上推轴承,将自动变速器立起,用木块垫住输出轴;安装前行星架上的卡环及止推垫片,安装2挡强制制动带及制动带销轴;

⑤将已装配好的高、倒挡离合器组件、前进挡离合器组件及前齿圈组装在一起,注意安装好各组件之间的止推轴承及止推垫片;

⑥让自动变速器前部朝下,将组装在一起的高、倒挡离合器组件、前进离合器组件及前齿圈装入变速器,让高、倒挡离合器鼓—上的卡槽插入前后太阳轮驱动鼓上的卡槽内;

⑦用厚薄规测量高、倒挡离合器鼓与前后太阳轮驱动鼓卡槽之间的轴向间隙,其值应为 9.8~11,8mm。如不符,说明安装不当,应拆检并重新安装。安装2挡强制制动带活塞及液压缸缸盖;

⑧在2挡强制制动带活塞推杆上作一记号,将压缩空气吹人2挡强制制动带液压缸进油 孔,使活塞推杆伸出,然后用厚薄规测量推杆的移动量,该值即为2挡制动带自由间隙。如不符合标准,应更换不同长度的活塞推杆,予以调整;

⑨安装止推轴承、止推垫片和超速制动器鼓。注意使超速制动器鼓上的进油孔和固定螺 栓孔朝向阀板一侧。拧紧制动鼓固定螺栓,装卜卡环;测量自动变速器输出轴的轴向间隙,其值应为1.23—2.49mm。如不符,说明安装不当,应拆检后重新安装;安装超速制动器钢片和摩擦片,装上卡环;

⑩将压缩空气吹人超速制动器进油孔,检查超速制动器工作情况,并测量超速制动器自 由间隙,如不符合标准,应更换不同厚度的挡圈,予以调整;装入超速齿圈和止推轴承、止推垫片;装入超速行星架、超速离合铝组件及止推轴承;安装油泵,拧紧油泵固定螺栓,其拧紧力矩为21N·m;

⑩用手转动自动变速器输入轴,应使它在顺时针和逆时针方向都能自由转动。如有异 常,应拆检后重新安装,再次将压缩空气吹人各个离合器、制动器的进油孔,检查其工作情况。在吹人压缩空气时,应能听到离合器或制动器活塞移动的声音。如有异常,应重新拆检并找出故障。

(2)阀板、油底壳及前后壳体的组装:

①安装4个蓄压器活塞及其弹簧,装入壳体油道上的止回阀,将阀板总成装入自动变速器,安装节气门拉索,将节气门拉索与节气门阀连接,接上各个电磁阀的线束插头,安装进油滤网、油底壳;

②将车速传感器装到输出轴上,安装自动变速器后端壳和输出轴凸缘。输出轴凸缘的紧固螺母的拧紧力矩为123N·m。用冲子将紧固螺母锁死在输出轴上,安装自动变速器前端壳。其固定螺栓有大小两种规格,大螺栓的拧紧力矩为57 N·m,小螺栓的拧紧力矩为34 N·m;

③安装自动变速器外壳亡的其他部件,如车速传感器、输入轴转速传感器、空挡启动开关、加油管等。向液力变矩器内倒入2L干净的自动变速器油,将加满液压油的液力变矩器装入自动变速器前端。

七、注意事项

(1)应用尼龙布把零件擦净,禁止使用一般棉丝。

(2)密封衬垫、密封圈和密封环一经拆卸都应更换。

(3)阀体内装有许多精密的零件,在对它们进行拆检时,需要特别小心,防止弹簧、节流球阀和小零件丢失或散落;在安装一些小零件(如止推轴承、止推垫片、密封环等)时,为了防止零件掉落,可在小件表面上涂抹——些润滑脂,以便将小零件固定在安装位置上。

(4)在装配之前,给所有零件涂一层自动变速器油,密封环和密封圈上町涂凡士林,切记不要使用任何一种黄油。

八、考核要求

(1)能正确进行自动变速器传动部分的拆装过程。

(2)指出各部件的名称、位置及作用。

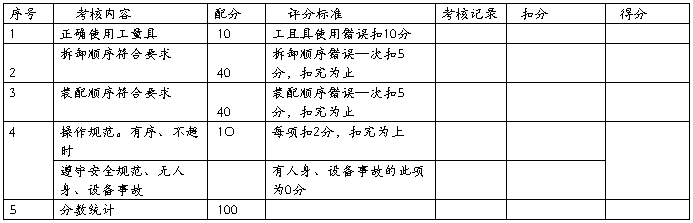

九、配分、评分标准

-

汽修实习生自我鉴定

汽修实习生自我鉴定在这一个月的时间里我对汽车维修服务站的整车销售零部件供应售后服务维修以及信息反馈等有了一定的了解和深刻体会xx汽…

-

汽车维修高工毕业生自我鉴定

自我鉴定三年半的校园生活转眼间就过去了,这三年半的校园生活是我人生的一个转节点,在校园中,积极参加社会实践活动,不断挑战自我,努力…

-

汽修专业毕业生自我鉴定

汽修专业毕业生自我鉴定通过在学校四年的学习和生活并参加了多次社会实践我有健全的人生观正确的政治方向有一定的分析问题解决问题的能力有…

-

汽车美容实习的自我鉴定

汽车美容实习的自我鉴定时间在转眼间到来在xx正道车业服务有限公司的实习马上要响起结束的钟声在这半年多的时间我学到了很多东西不仅有工…

-

汽车专业毕业生自我鉴定

免费分享创新汽车专业毕业生自我鉴定四年的大学生活即将结束毕业之即总结一下大学四年的得失从中改进不足的地方坚持做得好的方面使自己回顾…

-

毕业生自我鉴定范文

毕业生鉴定是毕业生离校前进行全面总结和自我认知、自我教育的重要环节,应届毕业生小编为您提供以下材料参考:【范例参考1】光阴似箭,一…

-

毕业生自我鉴定模板

1两年的硕士研究生学习已经接近尾声,马上就要从学校走向社会了。回顾这两年来,通过自己不断的努力,在工作、学习、生活等各方面都有所提…

-

函授毕业生自我鉴定范文

函授毕业生自我鉴定为了提高自己的业务水平和能力,我参加了20xx年的成人高考,考取了河北工程大学的水利水电建筑工程专业,于是开始了…

-

汽修专业自我鉴定

自我鉴定的范文:四年的大学学习和生活,我始终以提高自身的综合素质为目标,自我的全面发展为努力方向,树立正确的人生观、价值观和世界观…

-

汽车维修自我鉴定

通过四年的学习和生活,并参加了多次社会实践,我有健全的人生观,正确的政治方向,有一定的分析问题、解决问题的能力,有较强的动手能力。…

-

教育实习自我鉴定

以前写文章总喜欢在开头写这么一句话:时光荏苒,岁月如梭,不知不觉XX过去了。以前不能真正明白这句话的意义,现在终于能真正体会到时间…