炼钢厂实习小结

见习小结

姓 名:XXX

实习单位:XXX

实习时间:XXX-XXX

指导老师:XXX

现场老师:XXX

目 录

第一章 公司产品在炼钢工艺中的使用情况... 1

1.1 废钢... 1

1.2 废不锈钢... 7

1.3 废紫铜... 10

第二章 可回收资源项目-耐火材料浅谈... 12

2.1 攀钢转炉内部耐火材料使用种类... 12

2.2 攀钢的耐火材料使用量情况... 13

3.3 废耐火材料再利用技术... 13

第三章 个人思考(主观判断)... 16

3.1 挖掘内供产品价值潜力... 16

3.2 提高内供产品质量... 17

3.3 建立废旧废次资源信息库... 18

3.4 管理制度... 19

3.5 信息化办公系统... 20

致谢... 21

万分感谢公司领导给我这次去炼钢厂见习的机会,炼钢厂作为我公司内供产品的主要客户,了解炼钢厂的工艺流程有助于深度分析公司产品的价值,为公司以后更好的完成保产保供任务打下夯实的基础。同时,通过对炼钢厂的实习,我也了解了炼钢厂的管理制度、信息化办公系统等,大大丰富了我对炼钢工艺、设备和管理方面的知识,为以后的工作打下良好的基础。现一个月的炼钢见习已结束,我将此段时间的学习内容汇报如下:

第一章 公司产品在炼钢工艺中的使用情况

1.1 废钢

1.1.1 废钢在炼钢工艺中的作用

氧气顶吹转炉是靠纯氧气氧化铁水中的化学元素放热来使钢水升温,因此,在冶炼低碳钢或全铁水冶炼高碳钢时化学热有一定的富余量,需要根据钢种的要求加入一部分废钢来调节终点温度。(备注:a、并不是所有钢种都需要加入废钢,而且不同的废钢加入的废钢量也不同;b、终点温度:过低,钢水会因浇铸过热度不够而造成回炉,产生短锭或均锭以及各种钢锭的低温缺陷。过高,会增加钢中的杂夹和气体的含量,严重影响钢的质量,而且还会增加铁的烧损,降低炉衬的寿命。)

1.1.2 炼钢厂对加入废钢的要求

(1)供炼钢厂废钢总体要求

1、废钢内不得有密闭半密闭容器、易爆物品、有毒物品、放射性物质、杂物、油脂,不得潮湿。

2、废钢内不得混有合金铸铁、铁合金、有色金属、钢丝绳及其他杂物。公司内部回收的较高合金含量废钢应按钢组单独拣选、加工和供应。

3、废钢的砷含量不大于0.025%。

4、废钢表面的泥块、水泥、橡胶、垃圾及铸件表面的粘砂应予以清除,交货产品的含渣量应不大于1%。

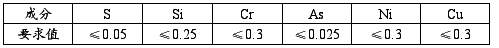

(2) 供提钒用废钢要求

1、成份要求:

2、尺寸及重量:厚度要求6~35mm,长度不大于500mm,宽不大于500mm,单重不大于100kg。

3、厚度≤6mm的轻薄类废钢必须进行打包压紧,每包重量≤300kg,包块尺寸:长度不大于500mm,宽不大于500mm,厚度不大于500mm。

(3)供炼钢老转炉废钢要求

1、 尺寸及重量:长度不大于1200mm,宽不大于500mm,单重不大于350kg。

2、废钢的P、S含量分别不大于0.08%。

(4)供炼钢新转炉废钢要求

1、尺寸及重量:长度不大于1200mm,宽不大于500mm,单重不大于300kg。

2、废钢的P、S含量分别不大于0.08%。

3、新转炉尽可能使用重废。

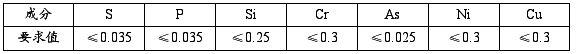

(5)供LF精炼废钢要求

1、成份要求

2、单块废钢尺寸及重要要求:厚度不大于8mm,长度不大于350mm,宽度不大于200mm,单块重量不大于5kg。

3、包装规格要求:500kg/捆、800kg/捆。

5、废钢必须打包,包装结实,吊运不散包、洒落。

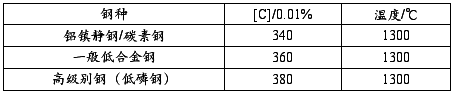

1.1.3 废钢吨钢消耗的模拟分析计算(备注:1、计算数据由炼钢车间技术科提供。2、每炉出钢为130吨计算)

(1)现有半钢条件下的废钢测算

1、废钢消耗的临界条件

2、废钢、提温剂加入量的计算依据:

①半钢入炉温度每增减1℃,终点温度相应增减0.8℃;

②半钢入炉[C]每增减0.01%,终点温度相应增减1.2℃;

③废钢/生铁块温降值:10/7℃,混装按8℃计算;

④污泥球温降值:30℃/t;

⑤提温剂升温值:类石墨/增碳剂30℃/t;

3、现有半钢条件下理论废钢消耗

从生产实际中统计出某月入炉条件:[C]3.71%,温度1333℃。

按铝镇静钢/碳素钢计算(每炉出钢130吨):

废钢加入量:

[(371-340)*1.2+(1333-1300)*0.8]/10/130=53.5 Kg/t

按一般低合金钢计算(每炉出钢130吨):

废钢加入量:

[(371-360)*1.2+(1333-1300)*0.8]/10/130=29.7Kg/t

按高级别钢(低磷钢)计算(每炉出钢130吨):

废钢加入量:

[(371-380)*1.2+(1333-1300)*0.8]/10/130=12.0Kg/t。

(2)实际废钢量消耗所产生的成本计算(以低合金钢为例)

为了增加废钢的消耗,我们以实际加入废钢为BKg/吨.钢结算。

1、目前半钢条件下,低合金钢临界废钢加入量是29.7Kg/吨.钢,实际废钢消耗为BKg/吨钢,以类石墨提温剂进行计算,需加入(B-29.7)* 8 / 30 kg/吨,,来保证出钢温度,按类石墨提温剂为1.78元/吨,成本增加为:1.78*(B-29.7)*8/30元/吨.钢。

2、废钢增加带来的深吹影响

a、废钢消耗上升后,虽然对温度不足炉次采用加提温剂方式对温度进行补偿,但深吹比例还是明显上升,直接导致钢铁料、合金、耐材消耗的上升。

假设废钢的加入导致渣中的TFe多了 x个百分点,渣料消耗为y Kg/吨钢。则 相当于损失了x*y废钢。

按废钢1900元计算,则增加成本1900*x*y元/吨.钢。

b、脱氧合金成本的增加

渣中全铁上升1个百分点,钢水中氧升高50PPm,需增大脱氧合金的用量对钢水进行脱氧。

①铝脱氧钢种

50PPM氧每炉钢需多喂10公斤铝线,铝线单价14060元/吨,吨钢增加成本:x*10/130*14060/1000=1.082x元/吨.钢

②硅钙钡脱氧钢种

50PPM氧每炉钢需多加入13公斤硅钙钡,硅钙钡单价11000元/吨,吨钢增加成本: x 13/130*11000/1000=1.1x元/吨.钢

c、耐材成本的增加

深吹上升后,转炉侵蚀加剧,假设废钢的加入导致每天补炉用的补炉料增加 z吨,补炉料单价3200元/吨,按日产钢15000吨计算,吨钢增加成本:

z *1 *3200/15000 = 0.213z 元/吨.钢

总和,当加入 B Kg/吨.钢的吨钢消耗耗,增加成本为:【1.78*(B-29.7)*8/30】+【1900*x*y】+【1.082x】+【1.1x】+【0.213z】。

在铁水量消耗相同情况下,废钢增加将会导致成品钢产量增加,假设废钢消耗在Bkg/t钢时,相对临界废钢量的增加了钢产量为每炉增加f 吨,每吨成品钢材的价格为g元/吨.钢。

要想得到更高经济效益,则要求:

f * g > {【1.78*(B-29.7)*8/30】+【1900*x*y】+【1.082x】+【1.1x】+【0.213z】} * (130 +f)

从上式我们可知与废钢消耗量有关的因素如下:钢种、提温剂的价格、废钢本身价格、脱氧合金的价格、耐火材料价格、钢材市场行情等。

如果知道更多信息,我们便可以从上式中得知,废钢最优加入量及采购废钢的最高采购价。根据炼钢厂现实际生产情况,他们去年采用的废钢消耗为41.20Kg /吨.钢。

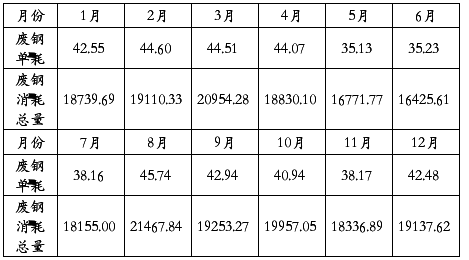

1.1.4 20##年炼钢车间对废钢的消耗情况

(废钢单耗:kg/吨.钢 废钢消耗总量:kg)

从上表可知:20##炼钢厂对废钢平均单耗为:41.20kg/吨.钢;消耗的废钢总量为:227139.45 kg。假设现每炉出钢为130吨,则平均每炉加废钢:130*41.20=5.356吨。

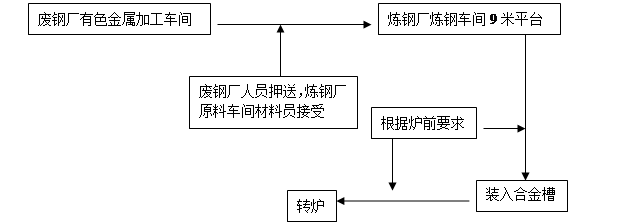

1.1.5 废钢运输、入炉流程

废钢加入要求:现原料车间废钢场地有内分为三种废钢:普通废钢、铬钼废钢、铬镍铜废钢。在冶炼一般钢种时,加入的为普通废钢,即:材头和统料的混装。在冶炼特殊钢材,钢材中含有铬、钼、铜等元素时才加入铬钼废钢、铬镍铜废钢。当钢种对 P、S含量要求严格时,普通废钢中不能加入铸铁件。

在实际冶炼过程中,对废钢加入只有框架性的要求,并没有严格的标准,废钢加入情况依据现场班长经验决定。

1.2 废不锈钢

1.2.1 废不锈钢的作用

攀钢冶炼的钢种有上百种,其中有需多金属含有镍、铬等元素。传统的工艺对这些元素的补给是通过在冶炼过程中加入镍板、铬板实现的。如果能在控制钢种对镍、铬等元素的需求范围内加入废不锈钢,相对于纯的镍板和铬板,可大大降低炼钢工艺中的生产成本。总之,废不锈钢的作用是补给特殊钢种对镍、铬等元素的需求。

1.2.2 炼钢工艺对废不锈钢的规格要求

1、不锈钢分类要求:不锈钢按Ni成分分成5个牌号,牌号1要求不锈钢Ni≤8.0%;牌号2要求不锈钢Ni满足8.0%≤Ni≤12.0%;牌号3要求不锈钢Ni满足12.0%≤Ni≤16.0%;牌号4要求不锈钢Ni满足16.0%≤Ni≤20.0%;牌号5要求不锈钢Ni≥20.0%

2、每捆不锈钢必须标明重量和成分,每捆不锈钢Ni成分波动不超过4%,Ni成分按中限标识;同一送货批次不锈钢Ni成分波动不超过4%。

3、不锈钢尺寸要求:厚度不大于120mm、长度不大于1000mm,宽度不大于500mm,单捆重量按200±5kg、300±5kg、500±5kg包装。

4、不锈钢必须打包,包装结实,吊运不散包、洒落,吊挂“耳朵”结实,不互相缠绕。

1.2.3 废不锈钢使用情况的模拟计算

以09CuPCrNi-A钢种为例:

实际生产中09CuPCrNi-A这个钢种对镍的吨钢需求为3.7-3.7500kg。如果通过加入牌号为8.0%≤Ni≤12.0%,单捆重量为300kg的废不锈钢来补充镍的含量,则废不锈钢可提供的镍含量为0.12 * 300=36kg.

假设一炉出钢为130吨,则冶炼此钢种每炉需要的镍元素为130*3.7=481kg.

则冶炼09CuPCrNi-A 时需加入牌号为8.0%≤Ni≤12.0%,单捆重量为300kg的废不锈钢为481 / 36=13捆。

备注:1、在这个计算过程中,我们不难发现:计算需求的镍含量时,按需求的最小值计算;计算提供的镍含量时,按提供的最大值计算,实际冶炼出钢时的镍差值通过镍板补给。

2、然而废不锈钢并不是单纯的含有镍含量,出铁和镍外它含有大量的铬。根据现在实际钢种的特性分析,镍含量的钢种一般都有对铬的需求。然而当所冶炼含镍钢种对铬有严格要求时,一般不通过废不锈钢来补充镍的含量。

按上面的假设计算,冶炼这炉钢须加入废不锈钢为13*300=3.9吨。依据上一小节对废钢的模拟计算可得知:废不锈钢的加入势必会导致炉温的降低,在实际生产中,我们必须减少对普通废钢的加入。

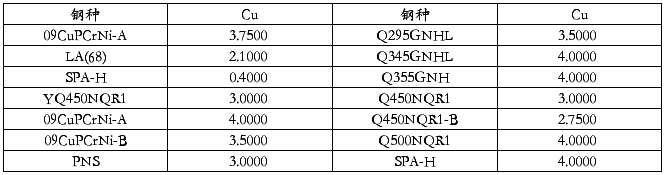

1.2.4使用废不锈钢的钢种

(Ni: kg/吨.钢)

(备注:信息采集于炼钢厂炼钢车间技术组)

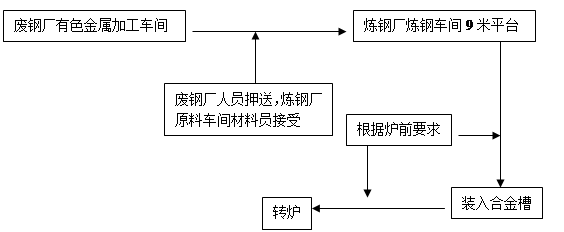

1.2.5 废不锈钢的运输及入炉流程

根据炼钢厂的钢种生产计划来确定对废不锈钢的需求。

1.3 废紫铜

1.3.1 废紫铜的作用

废紫铜在炼钢工艺中的作用与废不锈钢打得作用是相似,补给某些钢种对铜元素的需求,在炼钢厂的日常生产中使用的较少。

1.3.2 废紫铜的规格要求

1、成份要求

2、废铜线必须压块,其他废铜和压块后的铜线必须捆扎牢固,便于装卸。

3、每捆废铜重量按300kg±2kg包装,必须标识重量。

1.3.3 废紫铜消耗的模拟计算

与废不锈钢相比,紫铜的加入量计算较为简单,攀钢所冶炼含铜钢种对铜元素的需求量最大需求量为2.75-4.0kg/吨。

按一炉出钢为130吨,则对铜的需求量为:(2.75-4.00)*130=(375.50-520.00)kg。我厂提供的废紫铜单捆可提供的铜元素量为:300.00*0.96=288.00kg.

当加入一捆废紫铜,必定含有铜亏缺;如果加入二捆废紫铜,则铜含量必会过量,故在实际冶炼过程中,在冶炼含铜钢种时,只加入一捆废紫铜,出钢时剩余铜含量的亏缺由铜板补给。

1.3.4 使用废紫铜的钢种 (Cu:kg/吨.钢)

(备注:信息采集于炼钢厂炼钢车间技术组)

1.3.5 废紫铜的运输及入炉流程

根据炼钢厂的钢种生产计划来确定对废紫铜的需求。

根据炼钢厂的钢种生产计划来确定对废紫铜的需求。

第二章 可回收资源-耐火材料浅谈

目前,我国耐火材料的年总消耗量超过900万吨,用后的废旧耐火材料达到400万吨,废旧耐火材料占耐火材料总消耗量的45%,而这些废旧耐火材料的处理方式,大多数是被当成工业垃圾填埋,仅有少量被粗糙利用,这不仅浪费了资源,也污染了环境。如果将这些废旧耐火材料进行处理,能够生产优质的定型、不定形耐火材料,不仅节约了国家的矿物资源和能源,还减少了环境污染。

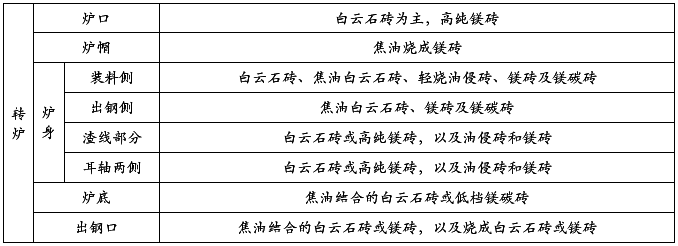

2.1 攀钢转炉内部耐火材料使用种类

从上表可以看出,转炉各个部位根据它受侵蚀和冲击的不同,而选择耐火材料的也有所不同。如装料侧,它受到炉渣和钢水的喷溅所造成的侵蚀、磨损、冲刷,还受到装入废钢和铁水的直接撞击和冲蚀,造成严重的机械损坏,是转炉整体最容易受到侵蚀的部位,所以对耐火材料的性能要求较高。

深入了解各个部位耐火材料的不同对公司以后分类回收耐火材料有着重要的意义。

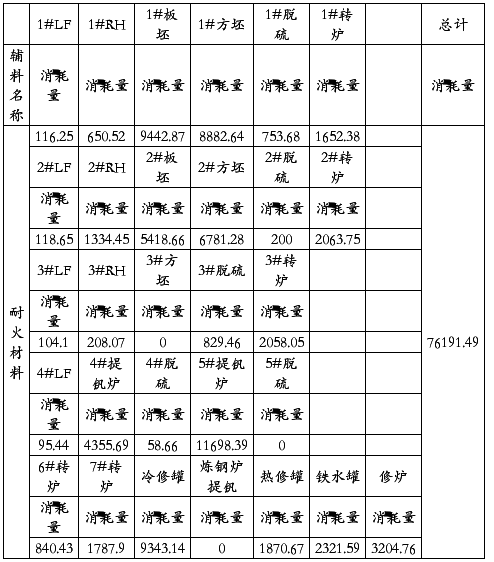

2.2 攀钢的耐火材料使用量情况

(备注:1、统计不完全。2、数据采集于炼钢厂炼钢车间生产报表)

从上表可以得出:仅炼钢车间使用耐火材料为76191.49吨。从炼钢原料车间了解到,仅炼钢厂一月使用耐火材料需耗费:3400万元左右。

在炼钢工艺中,除补炉料随钢渣的耗损及炉役过程中耐火砖的侵蚀外,在炉役完成后,可以回收大量的耐火材料。(由于调查面不广,没能得到废耐火材料的具体数量)

3.3 废耐火材料再利用技术

众所周知,冶金行业用耐火材料的总消耗量占到各行业耐火材料总消耗量的70%,处理好冶金行业用废旧耐火材料,是做好废旧耐火材料再利用的重中之重。

废旧耐火材料再利用的工艺流程如下:废弃耐火材料→分类堆放→分拣→除去渣层→破碎、粉碎→筛选→规格→按比例掺入到新产品中→配料、混炼→困料成型→热处理→制品。据有关资料显示:宝钢在废旧镁碳砖的回收利用方面做了大量工作,并取得了很好的成效。要用再生原料生产出优质的镁碳砖,必须保证再生原料的均匀性和稳定性。因此,必须解决不同级别废旧镁碳砖的混杂问题,要求拆炉时将用后镁碳砖小心分类,把不同级别的镁碳砖分拣开、分类堆放。另外,若把用后镁碳砖作为有用的再生镁碳砖原料,就必须除去镁碳砖内的碳化铝(Al4C3),因为镁碳砖在高温环境下使用,金属铝粉会与碳发生氧化还原反应,生成碳化铝,而碳化铝极易发生水化反应,导致再生制品性能下降。用处理后的再生原料做主要原料制备的镁碳砖制品(80%再生颗粒料,20%的新原料),其外观良好无裂纹,切砖检查内部密实无裂纹、无颗粒分布不均现象,指标完全超过同类产品的国家行业标准。再生镁碳砖在宝钢300吨钢包上渣线部位批量试用,使用寿命和用后残厚,与非再生镁碳砖无差别,其使用性能达到正常使用的镁碳砖水平,能够满足多种精炼工况条件的要求。山西新临钢钢铁公司选择铝镁尖晶石质废钢包浇注料在炮泥中再利用,使用效果不错。从钢包拆包现场拣选出粒度大于20毫米的废弃铝镁尖晶石质钢包浇注料,除去表面黏附的废钢和残渣等杂质,再经人工破碎、颚破、锤破及球磨机破碎成粒度为1~5毫米的再生颗粒料和小于0.088毫米的再生细粉。将这些再生料用在中小型高炉炮泥中,完全可以满足高炉出铁口的要求。再生料的掺入比例在无水炮泥中达到40%~60%,在有水炮泥中达到30%~40%.济南钢铁总公司将炼钢厂废弃的滑板、座砖、水口、塞棒等铝碳质耐火材料回收用于高炉铁沟捣打料部分替代高铝钒土,在实际应用中取得较为理想的效果,提高了铁沟料的使用性能,增加了通铁量,降低了铁沟料的成本。废弃的炼钢厂含碳耐火材料在再生铁沟捣打料中的掺入比例达到40%以上。对于一些功能性耐火材料可以经过简单加工后直接再利用(如滑板修复技术)。即使那些分拣出的无法用作再生材料的废旧耐火材料,也可被加工用作溅渣护路料、造渣剂等冶金辅料及建筑材料、水泥原料和回填用料等。(文中数据采集于权威网站)

因此,随着对攀钢集团废旧废次资源的掌握,公司将会回收大量耐火材料,对于如何开发废旧耐火材料的再利用技术将是摆在我们面前的一个重要课题。

第三章 个人思考(主观判断)

3.1 挖掘内供产品价值潜力

“逐步减少铁矿石比例和增加废钢铁比重“,减少原生资源的开采,增加再生资源的利用是实现钢铁工业可持续发展的重大战略决策。“少吃矿石,多吃废钢”有如下原因:

(1)铁矿石是原生资源,开采量是有限的。(2)废钢铁是再生资源,可循环利用。从钢材—》制品—》使用—》报废—》回炉炼钢,每8~30年左右一个轮回不断积蓄,不断产生,无限循环使用,且自然损耗很低,利用率极高,所以废钢铁又是一种重要的战略资源。(3)废钢时一种载能资源,用废钢铁炼钢能节约能源。(4)废钢铁也是一种环保资源 ,用废钢铁炼钢可减少废物排放。用废钢直接炼钢比用铁矿石炼铁炼钢可减少废气86%,废水76%和废渣97%,有利于清洁生产和排废减量化。(数据采集于中国废钢铁20##年第2期)

然而,攀钢对废钢消化能力较低,造成这种情况是由攀钢的矿石和冶炼流程造成的,攀钢的矿石具有“三低一高”的特点,即锰低、硅低、碳低、硫高;攀钢的冶炼流程为半钢冶炼,即提钒渣时得出的半钢再用于转炉炼钢。

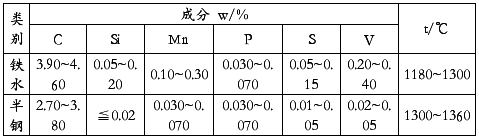

下图为铁水和半钢成分及温度

从上表中可见,半钢与含钒铁水相比有如下特点:碳的质量分数降低1.2%~0.8%,硅已为痕迹量,锰的质量分数降低了0.07%~0.10%,虽然半钢温度有所上升,但炼钢所需热源已非常紧缺,不仅减少了废钢加入量,而且在造渣时不得不采取少渣量操作,从而使脱磷、脱硫率降低,并导致从转炉熔池内产生大量的金属喷溅。由于终点钢水中的残猛含量很低,故而增加了锰铁的消耗。由于半钢具有以上特点,决定了转炉炼钢也具有其特殊性,转炉几乎在开吹的同时便进入了碳的氧化期,而缺少了硅锰的氧化期,然而硅锰的氧化会放出大量的热,仅靠碳的氧化放出的热量并不能消耗多少废钢。

然而我们从前面的废钢消耗模拟计算得出,增加废钢消耗导致炼钢成本的增加罪魁祸首在于温度不足引起的。

钢量的增加必定会增加出钢量,并相对减少铁水的消耗,会产生一定的经济效益,然而温度像个拦路虎一样,限制了废钢量的消耗。如果废钢厂能够外购锰硅废钢配合着自产普通废钢内供给炼钢厂,必定会增加普通废钢的消耗量。这就像是在喂牲口时,只喂精料,饲养成本过高;只喂粗料,牲口生长状况不良,采用精料和粗料混合饲养,必定能在保证牲口的生长状况情况下减少一定的喂养成本。在加入硅锰废钢后,进入锰硅氧化期能够为转炉产生一定的热量,提高温度后,转炉便可以再不消耗合金材料和耐火材料的前期下,消耗更多普通废钢。

3.2内供产品质量

3.2.1废不锈钢

现在公司内供废不锈钢是按照镍的含量来确定废不锈钢的牌号。然而废不锈钢所含元素种类非常多,除镍外还有铬、锰等元素。如果在标识时仅以镍的含量为标准加入转炉中,其他元素的加入很有可能改变钢种的成分。

规划废不锈钢牌号内容,明确其他元素的含量范围。能够让炼钢厂在指标的范围内放心的使用我们产品。这样便是从另一个侧面提高了我厂产品的质量,为炼钢厂提供优质的内供产品也是我厂的一项重要任务。

3.2.2 废紫铜

从上面提到的废紫铜规格可知现在我厂内供的废紫铜为300kg每捆,然而从废紫铜的模拟计算可知在冶炼含铜钢种时需要的铜量为(375.50-520.00)kg。这就造成了每炉废紫铜只能加入一块,而且剩余铜含量必须由高价铜板补给。如果在废紫铜库量充足的情况下,这样的现状便造成了炼钢成本的增加。

我们可以通过减少单捆废紫铜的重量来减少这些不必要的损失。从炼钢厂的钢种分析:80%含铜钢种对铜的需求为:4.000kg/吨,即每炉需要铜含量为4.000*130=520kg。如果我们能够将每捆的质量确定为:200kg/捆,并且提供几种补给小捆,如:20kg/捆、50kg/捆等。这样便可以减少炼钢厂对纯铜板的使用量,增加对我厂废紫铜的使用,大大减少炼钢工艺的成本消耗。

3.3 废旧废次资源信息库

为了更好的掌控攀钢集团的废旧废资源,非常有必要建立废旧废次资源信息库,信息库的内容包括废旧废次资源的来源、产生过程、成分分析、现处理状况及资源现有的加工技术等。

对于公司而言,其实已经有了这些资源的基本情况,但我这里所提到的信息库并不是简单的信息收集。对于这些资源信息库的建立并不是通过很肤浅的调查能够完成的,信息库应该有很广、很深的信息面,它甚至应该包括公司集团内部废贵重金属的信息,也应该包括废旧资源前言的加工技术。

信息库的建立最关键的是信息的调查过程,这些废旧废次资源分布于集团下属的各个厂矿,如果有些单位不配合就会给调查过程带来了诸多的不便,这就需要公司于各个单位做好交流,保证能够高效率及准确的完成资源调查,建立能够服务于我们日常工作的资源信息库。

3.4管理制度

在炼钢厂原料车间见习期间,很有幸的参加了他们周一下午组织的周安会。周安会是分为以下几个内容进行的:第一阶段:抽查炼钢厂安全环保管理制度中的条例。第二阶段:请个别职工与大家分享他的安全感想。第三阶段:强调最近安全会议的精神和学习最近的安全通报。第四阶段:做最近的安全环保工作的安排。

在周安会上对不能完成抽背内容的职工,严格执行规章制度给予考核。通过炼钢厂对职工的考核力度和职工对周安会的参加态度,我深深的感受到了炼钢厂规章制度的严格性和考核制度的所涉及的范围之广。

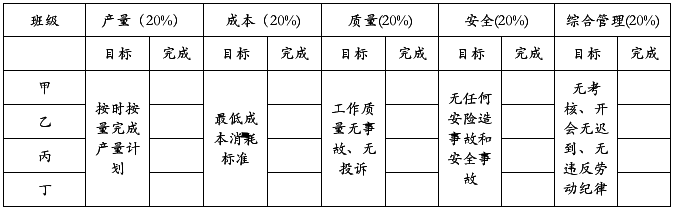

另外从炼钢厂的将本增效考核统计表,可以得知炼钢厂制度的精细化、具体化。如下为炼钢原料车间将本增效考核统计表:

(备注:表格来源于炼钢厂原料车间)

从上面的两个事例可以分析出炼钢厂具有全面的、严格的、精细化的管理制度,这也正是我公司需要进一步改进和完善的工作。根据相应的工作流程制定相应的管理制度,一方面拓展管理制度的流程对象,另一方面细化现有的管理制度。从范围和深度两方面入手,逐步完善我公司的管理制度。

3.5 信息化办公系统

在炼钢厂实习过程中,对炼钢厂的信息化办公系统有些初步的了解,这些办公系统包括:(一)生产计划、生产原料的具体信息、生产流程中的各种数据、生产产品的具体信息。(二)生产流程中产生的各种报表。(三)职工工作交流平台。

有了这些信息的共享,对于领导任务的下达、职工工作资料的获取和工作汇报、领导的工作审查等日常工作带来了事半功倍的效果。

为了提高公司的办公效率,精简工作流程,公司应该建立适合自己的信息化办公系统。

由于炼钢厂见习的时间较短,见习范围仅限于原料车间和炼钢车间,所以掌握信息并不够全面,对于公司产品生铁的使用详细情况和板坯、方坯流程产生的可回收废旧废次资源的情况了未能掌握,并没有很好的完成见习任务,我会在以后的工作中继续做好相关信息的资源调查,充实自己,为公司的发展贡献自己的力量。

致 谢

再次感谢公司领导给我这次去炼钢厂见习的机会,通过炼钢厂的见习,增加了我对公司产品在炼钢工艺中的使用情况和公司可回收废旧资源情况的了解,为以后工作打下良好基础。在此也感谢师傅对我教导,让我能以最快的状态投入到见习学习中去。同时也感谢炼钢厂的师傅们,他们认真的讲解和传教让我圆满的完成了见习过程。

见习生:XXX

二〇##年四月五日

-

万能实习小结

实习小结在实习的一个多月里,我确实学习到了很多东西,通过实习,学到了很多知识,更重要的是有了较快掌握一种新事物的能力。思想变成熟了…

-

毕业实习个人小结

实习生个人小结实习很快就要结束了十几年的学习生涯就要接近尾声实习是我跨入社会进行的一个热身运动毕业后我们又迈入一个新的起点新的旅程…

- 1月实习小结

-

实习生自我小结

XX(X)班XXX***********光阴似箭,岁月如梭。一晃几个月的实习生活已经过去了,在最近的几个月的实习过程中,我有着许多…

-

月实习小结

实习月小结转眼间一个月的实习已经接近尾声,在公司一个月的实习是我走出校门,踏入社会的第一步,这个阶段是我从学生步入职场的重要的过渡…

-

包钢钢厂实习报告

一、实习目的生产实习是我们本科教学计划中非常重要的实践性教学环节,是我们接触实际,了解社会的好机会,同时也会让我们增强劳动观点和事…

-

包钢工程教育实习报告

第一部分实习概况:20xx年x月x日开始了我们为期两周的实习生活,我们在老师的带领下参观了包钢集团的热电厂、炼钢厂、薄板厂;燕京啤…

-

钢铁厂参观实习报告

关于重庆钢铁厂参观实习实习报告一、实习地点:重庆钢铁厂二、实习时间:20xx年x月x日-----20xx年x月x日时间安排:21日…

-

Anxdjre包钢实习报告

七夕,古今诗人惯咏星月与悲情。吾生虽晚,世态炎凉却已看透矣。情也成空,且作“挥手袖底风”罢。是夜,窗外风雨如晦,吾独坐陋室,听一曲…

-

包钢实习报告

包钢实习报告一、实习概况20xx年x月x日开始了我们为期两周的实习生活,我们在老师的带领下参观了包钢企业集团,收获良多。包钢是我国…

-

炼铁厂喷吹车间实习报告

技术中心潘晶随着原料价格的不断上行,主炼焦煤的进厂价格不断上涨,增加了焦炭生产成本,为了减少入炉焦炭的比例,上世纪xx年代我国高炉…