发动机拆装实习报告

汽 车 拆 装 实 习 报 告

系别:

专业:

班级:

学号:

姓名:

汽 车 工 程 系 实 验 中 心

发动机拆装实习报告

实习日期:20##-12 指导老师: 成绩:

一、 实习目的与要求

实习目的:

1. 通过实贱来巩固和加深对书本相关理论知识的理解,用实践来检验理论和促进对理论知识的学习;

2. 掌握汽车发动机基本组成和结构、各零部件及其相互间的连接关系、拆装方法和步骤及注意事项;

3. 学习正确使用拆装设备、工具、量具的方法;

4. 了解安全操作常识,熟悉零部件拆装后的正确放置、分类,培养良好的工作习惯。

5. 锻炼和培养动手能力。

实习要求:

1. 学会汽车发动机常用拆装工具和仪器设备的正确使用

2. 学会汽车发动机的总体拆装、调整和各系统主要零部件的正确拆装

4. 掌握汽车发动机的基本构造与基本工作原理

二、 设备(所拆发动机型号)及常用工具和仪器

发动机型号:丰田佳美V6、桑塔纳时代超人、本田F23A、奥迪AGNL8、红旗VG20。

工具:套筒扳手、梅花扳手、一字和十字起子、扭力扳手、尖嘴钳、胶钳、活塞环拆装钳、气门拆装钳、三角拉器、两脚拉码、活塞安装器等。

三、 实习内容

1、学会使用并熟悉掌握拆装发动机的各种工具;

2、掌握安全操作和熟记安全规则;

3、学会发动机拆卸、认识发动机各部件构成、掌握两大机构、五大系统的工作原理;

4、学会发动机的装配(特别注意各部件的装配关系和顺序,检查各原装配标记是否正确,如不正确装配时重新调整);

5、掌握发动机的调整,使各系工作处于正常工作状态。(如点火正时的调整、气门间隙调整等)。

四、拆装要点及大致拆装步骤和注意事项

发动机的分解:

1、先拆发动机外围部件。如:冷却水管、分电器、进排气歧管、机油滤清器等。

2、拆下燃油分配管、气门室罩盖、EGR室等。

3、拆下发动机前端附件。如:正时带(链)的上下罩盖,皮带、发电机、空调压缩机、水泵等。

4、查对原来正时标记是否正确,如不正确,在装配是需重新对正。

5、拆下皮带轮张紧器、正时皮带(链)、正时齿轮。

注意:活塞处于上止点时,正时皮带拆卸后严禁摇转曲轴或凸轮轴,以免损伤零件;或者拆卸前将活塞摇离上止点位置,再拆卸正时皮带,这样才可以摇转凸轮轴。

6、以对正(角)原则,按从两边到中间的顺序松开汽缸盖螺栓,拆下汽缸盖(先拆下凸轮轴及气门摇臂组),还应注意汽缸垫的安装方向

7、翻转发动机,以对正原则松开油底壳螺栓,拆油底壳,拆下机油泵

8、松开连杆轴承盖,依次拆下活塞连杆组。

注意,拆前还应注意活塞的安装方向、连杆及连杆盖的配对记号,拆下的活塞连杆组及轴承盖应按缸号顺序及方向摆放好。

9、拆下飞轮及端面轴承盖板。

10、按顺序依次拆下曲轴主轴径轴承盖,按顺序摆放好,注意安装方向性。

11、拆下曲轴、平衡轴等,这时发动机解体完毕。

发动机的装配:

1、发动机的组装与发动机的分解顺序相反。它是指将从发动机上分解下来的零部件重新装合成一台发动机的过程。为保证发动机的组装质量,恢复其原有技术要求和技术性能,在组装发动机时,应注意以下问题:

2、在装曲轴轴承盖与活塞连杆组时,应注意其缸号、轴承盖顺序以及方向不能装错,不要漏装止推垫片及轴瓦,在拧紧轴承盖螺栓时应按要求力矩拧紧。

3、装配气机构时应注意对准正时标记,还应注意分电器与点火正时标记是否对应。如原标记不对,则应重新调整。曲轴和凸轮轴只能顺时针旋转。

4、在装配运动部件时应涂上润滑油再装。

5、正时皮带不能沾油,不能把方向装反(拆卸时打上旋向标记)。

6、在装配汽缸盖时拧紧螺栓按拆的逆顺序分多次拧紧,并用扭力扳手按规定力矩拧紧。

7、严禁用暴力拆装发动机,以免损伤零部件

五、习题

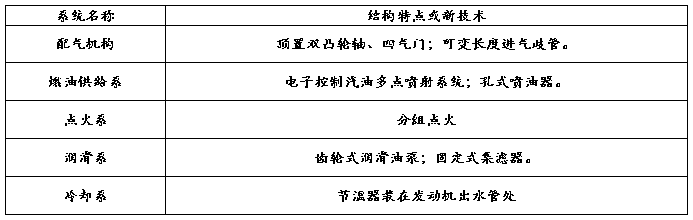

1、简述所拆发动机的结构特点或新技术。(丰田佳美V6)

2、怎样从凸轮轴上找出直列式发动机的点火顺序?

先在凸轮轴上找到第一缸的凸轮,转动凸轮轴使第一缸的进气凸轮正好处于活塞压缩上止点的相位,然后将凸轮轴旋转一个点火间隔角度,看那个缸的进气凸轮所处的相位处于活塞压缩上止点的位置时的状态,则那个气缸在第一缸后点火。按照同样的方法旋转凸轮轴找出其余气缸的点火次序即可。

六、实习心得(不得少于500字)

拆了一个星期的发动机最直接的感受就是亲眼看到了各种不同的发动机,亲手触摸了发动机的每一部分,将一台完整的发动机分解成一个个独立的部件,然后再组装起来,这种感觉很奇妙。说实话很多时候我们并不觉得了,反而很开心,我们就像一群小孩在玩积木、玩拼图,每个人都在想着怎样把这个“大玩具”装配好,七嘴八舌地在表达着自己的奇思妙想,我们站着、蹲着,很认真、很享受……

当然我们拆装发动机毕竟不同于堆积木和拼图,在拆装发动机之前我们每个人对发动机都有一个自己的想象,不只是整体也包括各个部件,而这些想象几乎都来自课本上的文字和图片,或是上课时播放的视频,拆装实习可以说是给了我们一次机会让我们去验证自己的想象,纠正自己的想象。

拆发动机当然要边拆边想,边想边问,这样的效果最好了。幸运的是我们有个很好地指导老师,这极大地刺激了我们的发问欲望,只要有不懂的问题就跑去“抢”老是过来解答,这和上理论课的沉闷与沉默可有天壤之别啊!

经过这次实习后,我是切实懂的了如何去调点火正时、从凸轮轴上找出发动机的点火顺序这些以前似懂非懂的东西,亲眼看到了本田的VTEC是怎样实现的,亲手把柴油泵给拆了又装了一遍,在书上我是真的无法从装配图上看清它的庐山真面目。

经过理论到实践,再从实践回到理论这样一个学习过程,这次实习后再回到课本上去看图,看理论的东西,会发觉真的简单了,好理解了。我用两个字来概括这次实习——实在。

变速器及底盘其他零部件的拆装实习报告

实习日期:20##-12 指导老师:龙云梅 成绩:

一、实习目的

1. 通过实贱来巩固和加深对书本相关理论知识的理解,用实践来检验理论和促进对理论知识的学习;

2. 掌握汽车变速器基本组成和结构、各零部件及其相互间的连接关系、拆装方法和步骤及注意事项;

3. 学习正确使用拆装设备、工具、量具的方法;

4. 了解安全操作常识,熟悉零部件拆装后的正确放置、分类,培养良好的工作习惯。

5. 锻炼和培养动手能力。

二、实习器材

T型套筒、可调扳手、尖嘴钳、圆头棒、胶钳、活动扳手、大力钳、套筒及扳手、扭力扳手、球头内六角扳手、双梅花扳手一套、胶柄批一字和十字、拉马。

三、实习内容(以某型号变速器为例,简述其拆装步骤)

以平行轴式自动变速器为例:

1、先将变速器壳体上的附件拆下,如传感器等。

2、将变速器右侧壳体盖固定螺栓拧出,拆下变速器右侧壳体盖。

3、使用拉力器拆下主轴惰轮和副轴惰轮。

4、用上述同样的方法拆下图3-164所示的中间轴轴承套、中间轴惰轮以及驻车档齿轮。

5、拆下驻车制动锁块、锁块弹簧、锁块轴以及驻车制动杆。

6、拆下A/T离合器压力控制阀A/B总成。

7、拧出变速器箱体固定螺栓,拆下变速器吊架和插头支座。

8、拆下倒档惰轮与托架总成。

9、转动控制轴,以使控制轴上的弹簧销对准变速器上的凹槽。然后将专用工具箱体拆卸器 套装到主轴上,并用螺栓固定在箱体上,再使用扳手拆下变速器箱体。

10、拆下倒档惰轮,再拆下中间轴档齿轮中间轴、倒档齿轮及滚针轴承。

11、拧出换档拨叉固定螺栓,拆下倒档换档拨叉、倒档接合套、倒档接合套轴套以及中间轴档齿轮。

12依次拆下副轴、主轴、中间轴和差速器总成。

13、拆下液压控制油路。

14、按拆下的反顺序装配。

四、简答题

1、以所拆变速器型号为例,简述其工作原理和各档位动力传递路线。

本田雅阁平行轴式自动变速器的工作原理和手动变速器的是一样的,所不同的只是把人工拨动的拨叉和同步器用液压控制的离合器代替了。通过离合器将不同档位的齿轮和输入轴、中间轴及输出轴相连接得到不同传动比,达到输出不同转速和扭矩的目的。

一档:输入轴 输入轴常啮合齿轮 输出轴常啮合齿轮 中间轴常啮合齿轮 一档离合器 中间轴一档常啮合齿轮 输出轴一档常啮合齿轮 单向离合器 输出轴

一档:输入轴 输入轴常啮合齿轮 输出轴常啮合齿轮 中间轴常啮合齿轮 一档离合器 中间轴一档常啮合齿轮 输出轴一档常啮合齿轮 单向离合器 输出轴

二档:输入轴 输入轴常啮合齿轮 输出轴常啮合齿轮 中间轴常啮合齿轮 二档离合器 中间轴二档常啮合齿轮 输出轴二档常啮合齿轮 输出轴

二档:输入轴 输入轴常啮合齿轮 输出轴常啮合齿轮 中间轴常啮合齿轮 二档离合器 中间轴二档常啮合齿轮 输出轴二档常啮合齿轮 输出轴

三档:输入轴 三档离合器 输入轴三档常啮合齿轮 输出轴三档常啮合齿轮 输出轴

三档:输入轴 三档离合器 输入轴三档常啮合齿轮 输出轴三档常啮合齿轮 输出轴

四档:输入轴 四档离合器 输入轴四档常啮合齿轮 输出轴四档常啮合齿轮 输出轴

四档:输入轴 四档离合器 输入轴四档常啮合齿轮 输出轴四档常啮合齿轮 输出轴

R档:输入轴 四档离合器 输入轴R档齿轮 倒档轴齿轮 输出轴R档齿轮 输出轴

R档:输入轴 四档离合器 输入轴R档齿轮 倒档轴齿轮 输出轴R档齿轮 输出轴

L档:输入轴 输入轴常啮合齿轮 输出轴常啮合齿轮 中间轴常啮合齿轮 一档离合器 中间轴一档常啮合齿轮 输出轴一档常啮合齿轮 单向离合器 一档固定离合器 输出轴

L档:输入轴 输入轴常啮合齿轮 输出轴常啮合齿轮 中间轴常啮合齿轮 一档离合器 中间轴一档常啮合齿轮 输出轴一档常啮合齿轮 单向离合器 一档固定离合器 输出轴

2、简述手动变速器与自动变速器的各自优缺点。

手动变速器优点:省油,驾驶起来有种畅快的感觉,运动感十足,富有驾驶乐趣。

弱点:对驾驶技术要求高,驾驶驶时易产生疲劳。

自动变速器优点:操作轻松简便、降低驾驶疲劳。采用液力变矩器还可大大提高发动机和传动系的使用寿命;提高汽车通过性;使变速器具有良好的自适应性。

缺点:比手动挡耗油,长期驾驶容易丢失驾驶快感

3.简述鼓式刹车间隙的调整过程,并叙述制动间隙的大小对制动系统的影响。

用一字起子拨动调整螺母的齿槽,使螺母转动,带动螺杆的可调支座,向内或向外做轴向移动,可使制动蹄上端靠近或远离制动鼓,则制动间隙减小或增加,一般其间隙调整至转动制动鼓时,能感觉到制动鼓与制动蹄有轻微接触。

制动间隙的大小对制动踏板的作用行程有最直接的影响。制动间隙过小,容易引起制动器过热、制 动过于敏感等缺陷;制动间隙过大,则会造成制动踏板作用行程增大,有可能出现“多 脚制动”,使制动安全系数下降。

五、实习心得(不少于500字)

与拆发动机一样,拆变速器实物最直接的感受就是——原来实物的结构是这样的!在上理论课的时候老师说过我们能看懂课本上的结构原理图,但看到实物的时候一样不知道离合器是如何传递动力的。的确,除了手动变速器和平行轴式自动变速器的真实结构与课本上的结构图相似之外,别的变速器的真实结构都要复杂的多,形态与课本的结构图也有着巨大的差别。

虽然说像辛普森式自动变速器和拉维挪式自动变速器的结构颇为复杂,不过通过一个星期的拆装实习后,现在再面对这些变速器时,要我说出不同档位的动力传递路线,我会表现得比以前有自信的多,哪怕我还不能像老师那样立刻指出那个部件是起什么做用的。

在实习的过程中老师教我们通过不同部件之间的连接关系来判断各个部件要起到的作用,如看离合器或制动器工作时会与对行星齿轮组的那个部分起作用,来判断离合器或制动器的工作对象。将不同的离合器或制动器组合起来同时工作,看他们对行星齿轮组及输出轴的作用效果来判断输出的是哪一档的动力。

又如辨别离合器与制动器,相对于变速器壳体能过转动的或是随轴一起转动的就是离合器,那么离合器与变速器壳体必然没有联系;换言之,与变速器壳体连为一体的则是制动器。

同样,们在实习中还可以亲自检验一下课本上的理论,如双排行星齿轮组只要制动其齿圈,则输入与输出的转动方向相反;行星齿轮组中只要是行星架输入,其变速结果都是增速,行星架输出其变速结过都是减速,行星架固定其变速结果都是反向等。

拆装变速器的过程,就像是一次体验之旅,我们在旅途中不断地体验和验证我们之前在课本上看到的和课堂上听到的,不断地揭开一个个谜底。

第二篇:发动机拆装实习报告[1]

汽车发动机拆装实习报告

一、实习目的与要求

实习目的:

⒈ 巩固和加强汽车构造和原理课程的理论知识,为后续课程的学习奠定必要的基础。

⒉ 使学生掌握汽车总成、各零部件及其相互间的连接关系、拆装方法和步骤及注意事项;

⒊ 学习正确使用拆装设备、工具、量具的方法;

⒋ 了解安全操作常识,熟悉零部件拆装后的正确放置、分类及清洗方法,培养良好的工作和生产习惯。

⒌ 锻炼和培养学生的动手能力。

实习要求:

1.学会汽车常用拆装工具和仪器设备的正确使用

2.学会汽车的总体拆装、调整和各系统主要零部件的正确拆装

3.学会汽车的主要零部件的检查测量

4.掌握汽车的基本构造与基本工作原理

5.理解汽车各组成系统的结构与工作原理

实习常用工具:

5.理解汽车各组成系统的结构与工作原理

实习常用工具:

普通扳手 、螺钉旋具、锤子、手钳。

二、实习基本内容

(1)入门知识讲授:

①了解拆装实习的性质、任务及要求。

②掌握拆装设备和工具正确使用方法。

③了解拆装实习的安全和文明操作的注意事项。

④讲授汽车基本构造及发动机基本构造与工作原理。

(2)发动机曲柄连杆机构及配气机构的拆装

①观察并拆卸发动机的外部装置,了解气功能和其它机构的连接关系。 ②按顺序拆卸气缸盖、活塞组、气门组、凸轮轴、曲轴等曲柄连杆机构和配气机构,认识其名称、作用、工作原理和连接关系,然后按技术要求装复,并注意正时齿轮记号、连杆、活塞的标记等,以保证正确安装。

③在拆卸过程中了解润滑油路和冷却水的循环水路。

(3)发动机燃料供给系的拆装

①观察发动机燃料系的组成,了解总成名称、作用和连接关系。 ②拆装燃油滤清器总成,了解其结构和工作过程。

(4)发动机冷却系、润滑系总成

①拆装水泵,了解其结构、零件名称和工作原理。

②拆装机油泵,了解其结构、零件名称和工作原理。

③拆装机油滤清器,了解其结构、零件名称、工作原理和滤清油路。

④观察节温器、分水管、机油调压阀、旁通阀和曲轴箱通风、单向阀等结构,

弄清其工作原理。

三、实习过程

在老师的安排下,我们11个人一组进行发动机的拆装,然卸下分电器等外部零部件,拆下电动机和发电机等组件。然后拆下进,排气只管,卸下气缸罩,然后把两侧的汽油泵以及节温器,这样发动机外部组件基本拆卸完毕。

1、拆卸机体组件

1)拆下气缸盖13固定螺钉,注意螺钉应从两端向中间交叉旋松,并且分3次 才卸下螺钉。

2)抬下气缸盖。

3)取下气缸垫,注意气缸垫的安装朝向。

4)旋松油底壳20的放油螺钉,放出油底壳内机油。

5)翻转发动机,拆卸油底壳固定螺钉(注意螺钉也应从两端向中间旋松)。拆

下油底壳和油底壳密封垫。

6)旋松机油粗滤清器固定螺钉,拆卸机油滤清器、机油泵链轮和机油泵。

2、拆卸发动机活塞连杆组

1)转动曲轴,使发动机1、 4缸活塞处于下止点。

2)分别拆卸1、4缸的连杆的紧固螺母,去下连杆轴承盖,注意连杆配对记号,

并按顺序放好。

3)用橡胶锤或锤子木柄分别推出1、4缸的活塞连杆组件,用手在气缸出口接

住并取出活塞连杆组件,注意活塞安装方向。

4)将连杆轴承盖,连杆螺栓,螺母按原位置装回,不同缸的连杆不能互相调

换。

5)用样方法拆卸2、3缸的活塞连杆组。

3、拆卸发动机曲轴飞轮组

1)旋松飞轮紧固螺钉,拆卸飞轮,飞轮比较重,拆卸时注意安全。

2)拆卸曲轴前端和后端密封凸缘及油封。

3)按课本要求所示从两端到中间旋松曲轴主轴承盖紧固螺钉,并注意主轴承

盖的装配记号与朝向,不同缸的主轴承盖及轴瓦不能互相调换。

4)抬下曲轴,再将主轴承盖及垫片按原位装回,并将固定螺钉拧入少许。注

意曲轴推力轴承的定位及开口的安装方向。

4、发动机总体安装

1)按照发动机拆卸的相反顺序安装所有零部件。

2)安装注意事项如下:

1.安装活塞连杆组件和曲轴飞轮组件时,应该特别注意互相配合运动表

面的高度清洁,并于装配时在相互配合的运动表面上涂抹机油。

2.各配对的零部件不能相互调换,安装方向也应该正确。

3.各零部件应按规定力矩和方法拧紧,并且按两到三次拧紧。

4.活塞连杆组件装入气缸前,应使用专用工具将活塞环夹紧,再用锤子

木柄将活塞组件推入气缸。

5.安装正时齿轮带时,应注意使曲轴正时齿形带轮位置与机体记号对齐

并与凸轮轴正时齿形带轮的位置配合正确。

6、拆装完后将所有工具及地面清理一遍,整个拆装实习才基本结束。

四、发动机介绍以及资料收集

1、引擎常识

简单上讲发动机就是一个能量转换机构,即将汽油(柴油)的热能,通过在密封汽缸内燃烧气体,气体膨胀时推动活塞作功,转变为机械能,这是发动机最基本原理。发动机所有结构都是为能量转换服务的,虽然发动机伴随着汽车走过了100多年的历史,无论是在设计上、制造上、工艺上还是在性能上、控制上都有很大的提高,其基本原理仍然未变,这是一个富于创造的时代,那些发动机设计者们,不断地将最新科技与发动机融为一体,把发动机变成一个复杂的机电一体化产品,使发动机性能达到近乎完善的程度。

2、发动机的分类

现代高科技在发动机上得到完美的体现,一些新技术、新结构广泛应用在发动机上。如V12、V8、V6发动机:它们均指气缸排列成V型,这种发动机充分利用动力学原理,具有良好的平稳性,增大发动机排量,降低发动机高度。如:Audi A8 6.0使用W12-12缸V型排列发动机,BENZS600使用V12-12缸IV型排列发动机等。

一般情况下,按照排量大小的不同发动机分为3缸、4缸、6缸、8缸几种类型。目前1.3L-2.3L排量的车大多采用直列四缸发动机,其特点是体积小、结构简单、维修方便;2.5L以上的排量一般采用多缸设计,其中有直列6缸,如宝马;也有呈一定角度分两边排列的V型6缸发动机,可有效果降低震动和噪音,如别克车系;一般来说排量越大,发动机的功率就越高。但现在也有些小排量的车通过涡轮增压、多气门、可变正时器等技术来提高功率。

3、发动机的性能

发动机性能参数也就是最能体现发动机工作能力的参数,主要包括:排量、最大功率、最大扭矩。

排量往往与发动机功率联系在一起,排量的大小影响着发动机功率的高低,通常也把它作为划分高、中、低档车的标准。活塞在气缸内作往复上下运动,这样往复运动必然有一个最高点和最低点,活塞从最低点到最高点所扫过的气缸容积,称为单缸排量,所有气缸排量总和称为发动机排量。

最大功率与最大扭矩最容易混淆的两个概念,有人认为车的功率越大,力就越大,其实不然。同样300匹马力,在跑车上可以让车跑到250公里/小时以上的速度,但在一部货柜车上,可能最多只有150公里/小时的速度,但它能拖动30-40吨重的货柜。这里面的奥秘就在于两部车的扭矩有很大的不同,简单来说,功率表现在高转速,在发动机性能曲线图上,随着转速上升而明显上升,它决定了车子能跑多快,扭矩不一定在高转速时发挥,在曲线图上较为平直,它可以决定车行驶时的力量,包括加速性。

在解读发动机参数时,需要注意的是,不要单看功率有多大,同时也要看到扭力参数,并注意当发动机处于最大功率、最大扭矩时的转速,当然以转速值稍低为好。

4、引擎的基本特征

1)是用钛合金螺栓把离合器壳固定在发动机上。

2)向发动机的空气喷射系统供气的碳纤维气罐,位于车手头部上方。

3)引擎配气系统中,每个汽缸有4个气门。

4)发动机的喷油嘴是用整块金属加工出来的。

5)凸轮轴现在由齿轮驱动,

6) 配气系统已经不用气门弹簧,气门现在是用压缩空气控制的。

五、实习心得体会

通过这次拆装实习,让我深刻的体会到做任何事情都必须认真对待,都必须付出汗水和努力。当然这次实习也达到了我预先的目的,让我对发动机及变速器等汽车大型组件有了一个很深的认识,以前只有在课本上的感观性的认识,这次则是实践中的深入性的认识。通过这次实习使我们学到很多书本上学不到的东西,多多少少的使我们加深了对课本知识的了解。这次拆装实习不仅把理论和实践紧密的结合起来,而且还加深了对汽车组成、结构、部件的工作原理的了解,也初步掌握了拆装的基本要求和一般的工艺线路,同时也加深了对工具的使用和了解。提高了我们的动手能力,而且也增进了我们团队中的合作意识,因为发动机不是一个人就能随便能够拆卸得下来的,这就需要我们的配合与相互间的学习,通过这次实习我们收获颇丰,不仅是知识方面,而且在我们未来的工作之路上,它让我们学会了如何正确面对未来工作中的困难与挫折,是一次非常有意义的经历。

变速器 拆装实习 报告 ?一、实习目的与要求 ?实习目的: ?⒈ 初步了解汽车构造和原理的知识,为以后的学习奠定必要的基础。 ?⒉ 掌握汽车总成、各零部件及其相互间的连接关系、拆装方法和步骤及注意事项; ?⒊ 学习正确使用拆装设备、工具、量具的方法; ?⒋ 了解安全操作常识,熟悉零部件拆装后的正确放置、分类方法,培养良好的工作和生产习惯。 ?⒌ 锻炼和培养动手能力及团队协作精神。 ?实习要求: ?1.学会汽车常用拆装工具和仪器设备的正确使用 ?2.学会汽车的拆装、调整和各主要零部件的正确拆装 ?3.掌握汽车的基本构造与基本工作原理 ?实习工具: ?扳手、锤子、手钳。 ?二、实习内容 ?掌握汽车的传动系统、行驶系统、制动系统、转向系统中各主要零部件的工作原理,以及它们的拆卸、装配和调整方面的操作。 ?(一)变速器的拆装 ?变速器分为手动变速器和自动变速器。我们这次要拆装的是丰田无同步器的手动式变速器。其拆卸顺序是:?将外部螺钉旋下?用手钳将卡环卸下来?拆下变速器外壳,观察变速器的安装位置以及与发动机的联结关系。?通过了解变速器操纵机构的结构特点,观察各挡位齿轮的传递方式,我们小组得出以下结果:?该变速器有5个挡位(4前1后)?除了4挡其余挡位的传动路线是:I轴——中间轴——II轴?各个挡位的传动比大概是:一挡——3.5:1,二挡——2:1,三挡——1.3:1,四挡——1:1,倒挡——4.2:1?II轴上有涡轮蜗杆机构,连接到咪表可以记录车速,里程等?在了解了变速器的工作原理后,我们将变速器重新组装起来。之后我们又了解了奔驰半箱式变速器的变挡互锁装置。此外,老师还向我们介绍了自动变速器的组成和工作原理。自动变速器的核心部件是液力变矩器和油压阀。与手动变速器相比,自动变速器有以下优点:?1.可根据汽车行驶工况自动选择档位。?2.驾驶简单,减少换挡次数,不用离合器,省力安全。?3.降低传动系统的动载荷,提高寿命。?4.载荷突然增加,发动机不会熄火。?5.可充分发挥发动机动力性能,汽车振动、噪音和有害气体排放减少。?之后我们还观看了本田飞度无级变速器的运转过程,它是通过油压改变主从动齿轮半径的大小从而达到无极变速的目的。无极变速器优点是重量轻,体积小,零件少,与自动变速器比较具有较高的运行效率,油耗较低。但无级变速器的缺点也是明显的,就是传动带很容易损坏,不能承受较大的载荷,只能限用于在1升排量左右的低功率和低扭矩汽车。?(二)汽车底盘拆装?这次我们拆装

的是解放牌载重货车的底盘。其拆卸的顺序是:?1.松开外部的8个螺母,松开时采用对角松开方式,防止应力集中。注意松开方向是与车轮前进方向相反。这8个螺母的特点是一边是圆边一边是平的,这样设计的目的除了使其更加紧外还有自动对中的作用。?2.取下第一个轮胎,同理松开第二个轮胎的螺栓,取下第二个轮胎。?3.用特殊工具拧开主轴盖。?4.取下垫片,橡胶圈,定位环。?5.取下后轮主轴。?前轮的拆卸与后轮原理相同。之后老师为我们讲解了汽车制动系统的工作过程,示范了东风牌货车的气动制动过程。气动刹车的特点是刚性强而油压刹车的特点是柔性强。之后的步骤是调试刹车系统,前后轮制动的动作时间是不同的。以载重货车为例,前轮制动要比后轮制动动作时间快,这样做可以防止汽车刹车时的甩尾现象。又如公共汽车,由于它的速度慢而且载的是乘客,所以它的前后制动动作时间是一致的。?调试完之后安装车轮,根据先拆后装,后拆先装的原则,安装时必须注意橡胶圈与垫片的放置顺序。在拧紧螺母时,要注意慢慢转动轮胎,把松的螺母拧紧,把紧的螺母拧松,这样就可以把8个螺母自动对中。在安装后轮的外轮胎时,要注意内轮胎气阀不能被挡住。?(三)发动机的拆装 ?我们小组拆的是一个丰田四缸直列水冷式发动机。其拆卸步骤如下: ?1.拆下气缸盖固定螺钉,注意螺钉应从两端向中间交叉旋松。?2.取下气缸垫,注意气缸垫的安装朝向。?3.翻转发动机,拆卸油底壳固定螺钉(注意螺钉也应从两端向中间旋松)。?4.拆下油底壳和油底壳密封垫。?5.旋松机油粗滤清器固定螺钉,拆卸机油滤清器、机油泵链轮和机油泵。 ?6.拆卸发动机活塞连杆组,转动曲轴,使发动机1、4缸活塞处于下止点。?7.分别拆卸1、4缸的连杆的紧固螺母,取下连杆轴承盖,注意连杆配对记号,并按顺序放好。?8.用橡胶锤或锤子木柄分别推出1、4缸的活塞连杆组件,用手在气缸出口接住并取出活塞连杆组件,注意活塞安装方向。?9.将连杆轴承盖,连杆螺栓,螺母按原位置装回,不同缸的连杆不能互相调换。用同样方法拆卸2、3缸的活塞连杆组。?10.拆卸发动机曲轴飞轮组,旋松飞轮紧固螺钉,拆卸飞轮,飞轮比较重,拆卸时注意安全。?拆卸曲轴前端和后端密封凸缘及油封。?11.从两端到中间旋松曲轴主轴承盖紧固螺钉,并注意主轴承盖的装配记号与朝向,不同缸的主轴承盖及轴瓦不能互相调换。?12.抬下曲轴,再将主轴承盖及垫片按原位装回,并将固定螺钉拧入少许。注意曲轴推力轴承的定位及开口的安装方向。 ?发动机总体安装:?1)按照发动机拆卸的相反顺序安装所有零部件。 ?2)安装注意事项如下: ?1.安装活塞连杆组件和曲轴飞轮组件时,应该特别注意互相配合运动表面的高度清洁,并于装配时在相互配合的运动表面上涂抹机油。 ?2.各配对的零部件不能相互调换,安装方向也应该正确。 ?3.各零部件应按规定力矩和方法拧紧,并且按两到三次拧紧。 ?4.活塞连杆组件装入气缸前,应使用专用工具将活塞环夹紧,再用锤子木柄将活塞组件推入气缸。 ?5.安装正时齿轮带时,应注意使曲轴正时齿形带轮位置与机体记号对齐并与凸轮轴正时齿形带轮的位置配合正确。 ?三、实习心得体会 ?通过这次两天拆装实习,让我深刻的体会到做任何事情都必须认真对待,都必须付出汗水和努力。当然这次实习也达到了我预先的目的,让我对发动机及变速器等汽车大型组件有了一个很深的认识,以前只有在课本上的感观性的认识,这次则是实践中的深入性的认识。通过这次实习使我们学到很多书本上学不到的东西,多多少少的使我们加深了对课本知识的了解。这次拆装实习不仅把理论和实践紧密的结合起来,而且还加深了对汽车组成、结构、部件的工作原理的了解,也初步掌握了拆装的基本要求和一般的工艺线路,同时也加深了对工具的使用和了解。提高了我们的动手能力,而且也增进了我们团队中的合作意识,因为发动机不是一个人就能随便能够拆卸得下来的,这就需要我们的配合与相互间的学习,通过这次实习我们收获颇丰,不仅是知识方面,而且在我们未来的工作之路上,它让我们学会了如何正确面对未来工作中的困难与挫折,是一次非常有意义的经历。

郑州宇通集团有限公司(以下简称集团或宇通)是以资产为纽带组建的涵盖客车、工程机械、零部件、房地产等行业的大型综合企业集团。其中客车板块的企业有郑州宇通(上市公司)、

兰州宇通、洛阳宇通、猛狮客车;工程机械及专用车板块的企业有郑州宇通重工、洛阳宇通、专用车公司;另外还有科林空调、集团配件厂、集团悬架厂以及宇通不动产等企业。宇通集团现有总资产59.83亿元。 20xx年,集团实现销售业绩突破100亿元,同比增长27%,其中客车销量20314台,销售收入超过66亿元;工程机械销量2321台,销售收入达7.8亿元,同比增长17%;零部件销售收入达8亿元,同比增长54.7%;专用车销量615台,销售收入达1.93亿元,同比增长70.8%。 郑州宇通重工有限公司(原郑工集团)是宇通企业集团的核心企业,是中国大型军用、民用轮式工程机械专业制造基地,河南省高新技术企业,“中国500家最大机械工业企业”,“中国机电产品出口基地”,享有独立自主的“进出口经营权”。 集科研开发、生产制造、经营销售为一体的“宇通重工”是中国工程机械的摇篮, 近半个世纪来,有30多个“中国第一”在这里诞生,目前已形成轮式装载机、大马力轮式推土机、自行式铲运机、冲击压路机,冲击压实机、振动压路机和其它变型产品6大系列30多个品种,产品广泛用于公路、铁路、水利、煤矿、石油等系统,并出口美国、突尼斯、巴基斯坦、坦桑尼亚、赞比亚等亚、美、非四大洲20多个国家和地区,创造了一次出口秘鲁100台轮式推土机的佳绩,在非洲施工工地创造了连续作业1500小时无故障的纪录。

卫华集团有限公司始建于19xx年6月,是一家以研发、生产起重机械、港口机械、建筑塔机、减速机等产品为主的大型企业集团。经过20多年的奋勇拼搏,现已发展成为我国起重行业产销量最大、品牌影响力最强的企业集团之一,主导产品产销量全国第一。现拥有15家控股子公司,员工5000余人,其中大专以上学历人员1100余人。注册资金1.66亿元,总资产29亿元,占地面积110万平方米。企业产品源源不断进入机械制造、钢铁冶金、核能工业、矿山采掘、水利水电、公路铁路、电力能源、汽车制造、石油化工、港口物流、船舶制造等领域。产品畅销全国各地,部分产品远销英国、俄罗斯、土耳其、巴西、越南、泰国、印度、伊朗、巴基斯坦、阿曼等二十多个国家。20xx年销售收入31.2亿元,创历史同期最高水平。 自20xx年以来,集团产值、销售收入、利税等主要经济指标以年均60%的速度增长,实现了跨越式发展,受到各级政府、社会各界及同行业和客户的认可与好评。企业先后获得“中国机械500强”、“中国民营企业500强”、“中国装备制造业100强”、“中国诚信典型示范企业”、“全国守合同重信用企业”等300多项殊荣。卫华牌桥、门式起重机获得“中国名牌产品”称号,“卫华牌”商标被评为“中国驰名商标”。卫华集团是中国重型机械工业协会副理事长单位,桥式起重机分会副理事长单位和中国物料搬运协会副理事长单位。 卫华集团拥有河南省唯一一家起重机械装备工程技术研究中心,国家授权专利76项。20xx年,“卫华集团技术检验测试中心”获得中国合格评定国家认可委员会实验室认可;20xx年,卫华集团被评为“河南省创新型试点企业”和“河南省知识产权优势企业”;20xx年,卫华集团被评为“国家高新技术企业”、“全国知识产权试点单位”,研发创新能力不断提升。

卫华集团以“创卫华国际品牌,兴中华民族工业”为己任,不懈努力,加快发展,决心不断提高企业核心竞争力,继续谱写中国起重机制造史上的新篇章。

郑州日产主导产品有皮卡车系列和paladin系列及其各种改装、专用车,共计两大系列60余个品种 NISSAN皮卡及其改装车、PALADIN多功能车、

、御轩MPV等两大品牌

郑州日产汽车有限公司成立于19xx年5月,是日产自动车株式会社在中国的商务车生产基

nissannissan帕拉丁suv车等共计60余个品种,产品覆盖国内30多个省(市)、自治区。

近年来,公司在日方的协助与支持下,面向国内汽车市场,积极引进、开发新产品,努力培植新的市场支撑点,从而推进了产品结构的调整与优化,有效地增强了郑州日产汽车的市场竞争实力。公司现已推出的主要新产品有郑州日产d22系列高档皮卡车、paladin多功能suv车及以皮卡车系列和paladin系列为平台的系列改装车等。这些新产品在产品设计、性

能质量方面均在国内市场上同类车型中居于领先地位,具有良好的发展前景。

郑州市二七区马寨工业园区明晖路一号

新大方重工科技有限公司(以下简称新大方)的前身是郑州市通用技术设备技术中心,创立于19xx年,后易名为郑州大方桥梁机械有限公司,是集研发设计、制造销售、安装服务、设备租赁为一体的特种施工装备国家级高新技术企业。

新大方遵循“以创新求发展,以发展促创新”的发展思路,把“填补国内空白和打破国外垄断”作为研发方向,主持、参与多项国家和行业标准、规范制定,承担并完成了国家863计划和火炬计划项目及国家十五重大技术装备研制项目,荣获中国机械工业科学技术一等奖。通过技术创新,新大方相继完成了涉及高速公路、高速铁路、城市轨道交通、船舶工程、磁悬浮列车、水利引水、冶金和军事工程、风电专用吊机等一系列拥有自主知识产权的重大施工装备的研制,成功开发出8大类81种产品,填补20余项国内大型桥梁施工成套技术和装备的空白,打破了16项国外垄断,获得30余项国家发明专利和实用新型专利,形成了国家标准,推动了桥梁施工装备制造业的产业升级和结构调整,把我国大型转运施工装备机电液一体化控制技术提高到国际先进水平,引领着行业的发展方向。 新大方的发展史,是一部技术创新史——新大方企业技术中心拥有数字化和仿真技术手段,实现了虚拟样机的优化设计。通过自主研制,新大方突破了千吨级全液压、智能化起重运输设备的总装设计技术,建立了我国首套设计、制造、试验体系,完成了多种新型设备的研制,打破国外技术垄断;发明了“基于现场总线的动力平板运输车多模式转向控制系统,成功解决了我国轮胎式转运设备多系统协调控制技术难题,实现了多模式转向:纵行、横行、中心回转、八字转向、斜行、摆尾,把我国千吨级提梁机、运梁车机电液一体化控制技术提高到国际先进水平;自行研制的系列化液压悬挂,为大型起重运输设备的模块化、智能化设计提供了核心部件,把我国该类产品技术提高到国际先进水平;自行研制的轮胎动臂风电安装专用吊机,适用于

1.5MW—2.0MW机组吊装,属国内首创;自行研制的大型转运施工装备的核心部件“稀土永磁低速大扭矩轮毂电机”,将是传动技术领域的重大变革。 新大方的产品替代进口,应用于京沪高速铁路、京津城际客运专线、武广高速铁路、上海磁悬浮列车工程等500多个重点、重大工程,促进了磁悬浮、水利、造船、冶金、石化、航空等行业技术和装备的发展,产量、销售额及利税行业排名第一,技术达到国内领先、国际先进水平,成为我国桥梁施工装备行业第一品牌,部分产品出口到马来西亚、新加坡、泰国、菲律宾、韩国、越南、保加利亚等17个国家和地区。

-

发动机拆装实习报告1

上海工程技术大学目录一前言第2页二实习目的与要求第23页三实习内容第37页四实习心得体会第7页五润滑系统循环图附件一第8页六冷却系…

-

发动机拆装实训报告

实训目的:⒈巩固和加强汽车发动机构造和原理课程的理论知识,为后续课程的学习奠定必要的基础;⒉使学生把握汽车发动机总成、各零部件及其…

-

汽车发动机拆装实训报告

汽车结构拆装实训实习报告我在20xx1219至20xx113日参加学校为期四周的汽车发动机拆装实习回忆这段时光竟真的是恋恋不舍恨不…

-

发动机拆装实训报告

发动机拆装实训报告班级汽车1001姓名兰勇一实训目的1发动机的总体认识2了解发动机研究曲柄连杆机构配气机构的组成结构和原理3了解润…

-

汽车发动机拆装实训报告

发动机拆装实习报告实习地点:工程实验中心实习时间:16周实习专业:20XX级机械(本科)学生姓名:学号:指导教师:20XX年6月一…

-

发动机拆装实习报告

汽车发动机拆装实习报告一、实习目的与要求实习目的:⒈巩固和加强汽车构造和原理课程的理论知识,为后续课程的学习奠定必要的基础。⒉使学…

-

发动机拆装实习报告总结

发动机拆装实习总结一、实习目的与要求实习目的:⒈巩固和加强汽车发动机构造和原理课程的理论知识,为后续课程的学习奠定必要的基础。⒉使…

-

汽车发动机拆装实训报告

汽车发动机拆装实习报告实习地点:汽车发动机实训室学生:牛斌琪班级:汽检133班实习时间:20xx年x月31~~20xx年x月11指…

-

发动机拆装实训报告

实训目的:⒈巩固和加强汽车发动机构造和原理课程的理论知识,为后续课程的学习奠定必要的基础;⒉使学生把握汽车发动机总成、各零部件及其…

-

发动机拆装实训报告

一、实习目的与要求实习目的:⒈巩固和加强汽车发动机构造和原理课程的理论知识,为后续课程的学习奠定必要的基础。⒉掌握汽车发动机总成、…

-

汽车发动机拆装实习心得

汽车拆装实习周在期待了很长时间后,终于到来了,心情十分的激动,作为一名汽车运用工程专业的学生,我觉得汽车构造非常的重要,是以后学习…