20xx年巢湖7410军工厂实习报告

机械设计制造及其自动化

机械厂生产实习报告

姓名:

班级:机班

学号:0990542

指导教师:汪永明

日期:2012年9月10日

目录

一、实习目的 2

二、实习地点 2

三、湖滨机械厂简介 2

四、每日实习任务与内容 4

1 电工机械一分厂 4

2 结构件分厂 7

3电工机械二分厂 9

4 热处理分厂 11

5装配车间分厂 13

6齿轮分厂 13

7箱体车间分厂 14

8锻造车间分厂 15

五、 典型零件工艺 17

六、实习思考题 22

七、感想与体会 25

一、 实习目的

1. 通过现场参观与调研,了解某一产品的机械制造生产过程。

2. 熟悉主要典型零件(减速机箱体、传动轴、齿轮等)的机械加工工艺过程,了解拟定机械加工工艺过程的一般原则及进行工艺分析的方法。

3. 了解典型零部件的装配工艺。

4. 了解减速机、绞线机、的结构特点及装配工艺。

5. 了解一般刀、夹、量具的结构及使用方法。

6. 参观工厂计量室与车间检验室,了解公差与测量技术在生产中的应用。

7. 参观工厂的先进设备及特种加工,以扩大学生的专业知识面以及对新工艺、新技术的了解。

二 实习地点

巢湖市湖滨机械厂

三 湖滨机械厂简介

巢湖7410军工厂亦称为湖滨机械厂, 始建于一九七零年九月,是国家大型军工企业,隶属于解放军总装备部,地处长江中下游地区的安徽省巢湖市,毗邻上海、南京、芜湖、合肥,公路、铁路、水路交通十分便利。工厂占地面积198万平方米、建筑面积14万平方米,现有职工2200余人,其中工程技术人员占1/3,其中高级职称 285 人,中级职称 200 人,生产设备1376台,是一家综合性的机械制造和特种车辆改装、制造、修理企业,有外贸进出口自营权。

工厂在满足履带式车辆生产、改装、大修等军品生产任务的同时,依靠军工人的开拓精神,充分发挥军工技术和设备优势,成功开发了硬齿面减速器、电线电缆制造设备、石油防喷胶芯等多种高技术含量的民用产品。工厂主要产品有:神功牌ZDY、ZLY、ZSY三系列硬齿面圆柱齿轮减速器;DBY、DCY二系列硬齿面圆锥圆柱齿轮减速器;NGW行星减速器系列; QJR、QJS、QJRS、起重机系列减速器;水泥磨机减速器JDY、MBY、MCD等系列,糖厂压榨机传动减速器、橡塑机械密炼机挤出机配套齿轮箱、煤矿掘进机减速器、铝铸轧机双行星减速机、冷拔机减速器、微张力减径机减速机、定径机主减速机、轧钢机齿轮箱、轧铜机齿轮箱、卷取机、开卷机、飞剪以及各类大型非标减速器和轧机成套机列加工服务。其中的硬齿面减速器是国家推广应用项目,在其厂已有二十多年的发展历程,已成为7410军工厂的主要民用产品,在冶金、建材、矿山、化工、电力、水利、制糖、运输、橡胶等领域得到广泛的应用和好评,多次荣获省优、部优及国家级新产品称号。是国家二级计量合格单位,理化分析及计量检测手段完善。工厂于一九九年通过ISO9001质量体系认证。同年该厂的技术中心被认定为省级企业技术中心。

四每日实习任务及内容

1 电工机械一分厂

1 简介

主要为电线厂和电缆厂提供机械,主要生产笼式绞线机等机械,在电一厂中,了解各种加工机械的车床,镗床,刨床,铣床等各种加工工具,并参观到龙门绞线机的生产加工过程

2设计所需考虑的因素:1 安全性

2实用性

3 经济性

3工艺流程

选择材料(一般选择管料)——车外圆、车内孔、切削——铣削——钻削——表面热处理(主要是防锈和提高表 面硬度)

4主要的车床

1 CW61100D 图片如下图

技术规格

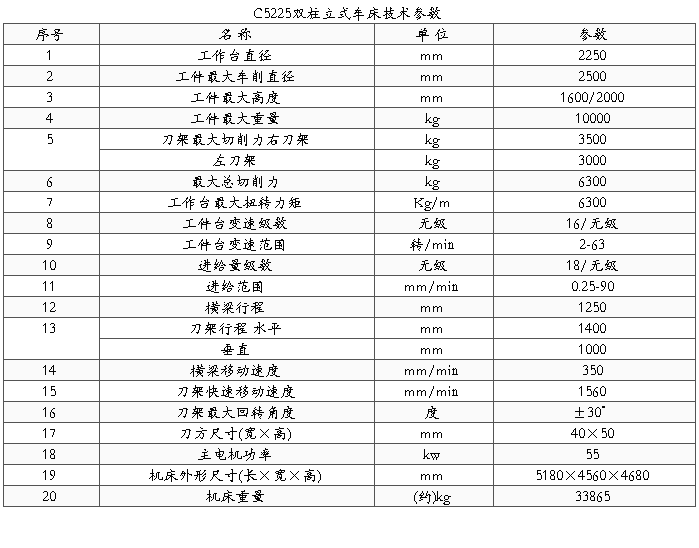

2 C5225

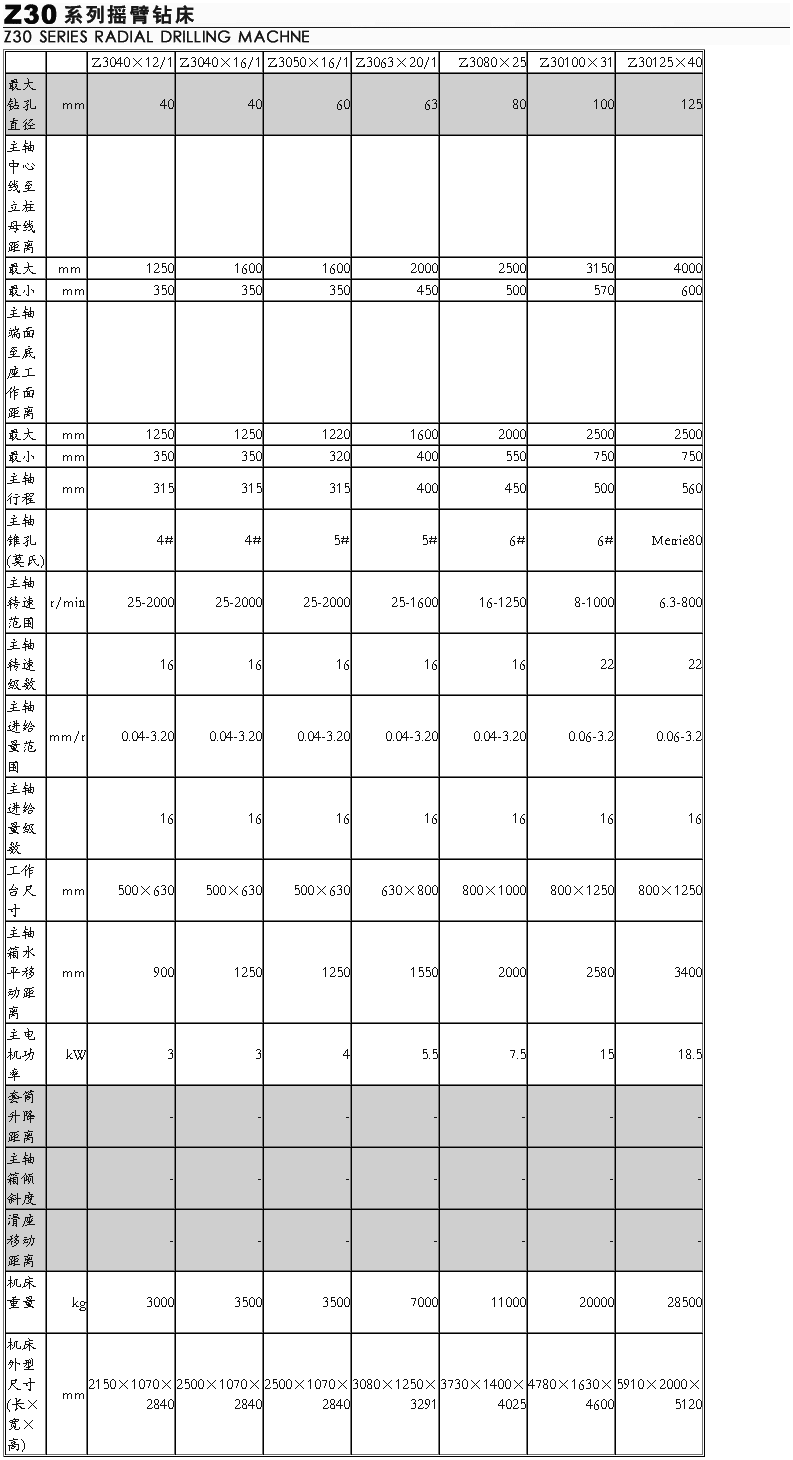

3 Z3050×16/1

5 特别了解的不知道的东西:移动套筒 作用:夹紧的

夹紧方式:T型螺纹锁紧

2 结构件分厂

1 简介

主要完成箱体下料与焊接的工作为后续车间提供原料。

车间拥有剪切、折弯、气割、焊接、组立、校正、抛丸等构件。

在结构件分厂中,多以焊接工艺为主,该厂主要采用CO2气体保护焊进行焊接,二氧化碳气体保护电弧焊(简称CO2焊)的保护气体是二氧化碳(有时采用CO2+Ar的混合气体)。由于二氧化碳气体的0热物理性能的特殊影响,使用常规焊接电源时,焊丝端头熔化金属不可能形成平衡的轴向自由过渡,通常需要采用短路和熔滴缩颈爆断、因此,与MIG焊自由过渡相比,飞溅较多。但如采用优质焊机,参数选择合适,可以得到很稳定的焊接过程,使飞溅降低到最小的程度。由于所用保护气体价格低廉,采用短路过渡时焊缝成形良好,加上使用含脱氧剂的焊丝即可获得无内部缺陷的高质量焊接接头。因此这种焊接方法目前已成为黑色金属材料最重要焊接方法之一。根据现场师傅的介绍,在工业生产中,当室温低于0度时,在焊接时需要用氧炔焰先进行预热,在焊接工件时,需综合考虑焊接材料,焊接顺序以及焊缝对焊接后的应力的影响,并且在焊接完毕后对焊缝进行检验,若合格,则进行回火处理,以消除焊接应力。

2工厂设备

1、下料班:

CXE-P4000型数控火焰切割机

CG1-30型平板切割机

目前可气割板厚1mm-220mm各种几何形状和材质钢板,下料吨位可达400余T。

2、焊接班:

1、SS630型手狐焊2台

2、KH600型CO2气体保护焊

3、KRII500型 CO2气体焊4台

4、KGII350型 CO2气体焊4台

年减速器箱体焊接吨位可达400余吨

3焊接所用材料:Q235

3电工机械二分厂

在电工机械二分厂主要了解了车床的型号

1、 半自动花键轴铣床YB6016

主要技术规格

最大加工直经: 160mm

加工花键齿数: 4-36

铣刀转速速级数: 6级

最大加工长度: 1350mm

最大安装安装直经: 500mm

进给量级数: 12级

冷却电机功率: 0.15kw

主电动机功率: 4KW

液压电动机功率: 1.1KW

快速电动机功率: 1.1KW

机床外形尺寸: 3225×1607×1640mm

机床净重: 约5500kg

进给量范围: 0.41-2.97mm/工件/转

2、 万能外圆磨床M131W

最大加工直径315mm

最大加工长度1000mm

3万能工具磨床M6025

加工最大直径250mm

3 插齿机Y54A

最大加工直径500mm

最大加工模数6mm

4滚齿机Y3180E

最大加工直径800mm

最大加工模数10mm

5卧式车床CW6163C

最大加工直径630mm

最大加工长度3000mm

6 摇臂钻床Z3050×16/1

最大加工直径50mm

最大加工跨距1600mm

4热处理分厂

1简介

在热处理分厂中,各种回火炉以及热处理炉皆由电炉控制柜进行控制。该厂的淬火介质主要为水和油2中,用自来 水代替盐水淬火后会导致硬度不足,因此通过降低回火温度来达到硬度要求。油类介质中,植物油虽然效果好但成本高,固选择矿物油代替。对于渗碳工艺,其渗碳的速度与温度以及压强有关,根据厂里的经验,产生碳层的厚度与时间的平方成正比。对于不同的零件,根据其硬度决定其回火的温度,回火后需要对零件表面进行喷砂,去除表面的氧化层,

1:零件表面渗碳:定义:在增碳的活性介质中,钢的表面为碳所饱和而获得高碳的渗层组织,称为渗碳。

目的:提高零件表面硬度、耐磨性和疲劳强度。

常用渗碳介质:液体介质:碳氢化合物

煤油、甲醇、乙醇、丙酮、苯、甲苯等。——高温下气化并分解出活性碳原子。

煤油:烃类 优点:渗碳能力强,成本低 ;缺点:成分不稳定,杂质多

苯、甲苯:成分稳定、有毒、价贵

丙 酮:渗碳能力很强——须与甲醇配合使用

丙 酮:渗碳能力很强——须与甲醇配合使用

2:渗碳后的热处理:为使渗碳件具有表面高硬度,心部高韧性,渗碳后必须进行适当的淬火回火。

后续热处理应注意到以下几个方面:

①由于渗碳温度高,时间长,奥氏体晶粒粗大。——补救。

②零件表面和心部的含碳量不同,淬火加热温度的选择要考虑这一差别。

③表面网状碳化物在淬火加热前应设法消除。

④依据零件使用状态选择热处理方法,保证既满足性能要求,又要尽量节约能源,提高生产率。

2采用的主要设备

井式炉(主要用于渗碳)

3 操作工序

收接分类——填操作卡——执行操作工艺——分类送检——产品转出

4喷丸的主要作用——表面硬化

5装配车间分厂

1:在装配分厂中,以装配齿轮和轴承为主,无论是 齿轮还是轴承的装配都需要在装配前进行加热处理,齿轮与键大约加热到150度左右,轴承加热到约80度。该厂对于齿轮的装配要求是:齿轮啮合后啮合长度不得低于齿宽的百分之七十,高度不得低于齿高的百分之五十。

2:立式升降台铣床:立式升降台铣床是一种具有广泛用途的通用铣床。立式升降台铣床由端面铣刀、立铣刀、圆柱铣刀、锯片铣刀、圆片铣刀、端面铣刀及各种成形铣刀来加工各种零件。适于加工各种零件的平面、斜面、沟槽、孔等,是机械制造、模具、仪器、仪表、汽车、摩托车等行业的理想加工设备。由于机床具备了足够的功率和刚性以及有较大的调速范围(主轴转速和进给量),因此可充分利用硬质合金刀具来进行高速切削。

该厂的立式升降台铣床为X53K型号的,其工作台面宽度为400MM,工作台面长度是1600MM。

6齿轮分厂

1 在齿轮分厂主要参观记录了一些机床

1 插齿机Y58

最大加工直径800mm

最大加工模数12mm

2 滚齿机 Y31200H

最大加工直径2000mm

最大加工模数20mm

2 对于齿轮的加工有滚齿和插齿两种,其中滚齿效率高且 应用的范围较广,而插齿常用于内啮合的齿轮中,齿轮加工 后需要进行磨齿,内径经精加工后留有余量,以便磨削后加工键槽,在对齿轮进行热处理时,对齿轮的内径涂上保护膜,防止其变硬,以进行键槽的加工。

在加工各种零件时,都需要加上切削液,以水和油的混合物,水多则主要起冷却作用,油多,则主要起润滑作用。

对于具有平行度和垂直度要求的箱体,在车后需留有余量,进行磨削,以保证加工精度。

齿轮的热处理操作:淬火,保温,回火。大型的齿轮上打有对称的螺纹孔,以安装吊环方便运送。

对于一些精度要求不高的齿轮,齿轮的腹板上的孔只需位置对称,而大小无需刻意要求。

7箱体车间分厂

见5典型零件的工艺

8 锻造车间分厂

1简介

锻造分厂中主要以自由锻为主,其时段温度在1200 度左右,在对刚才进行加工时,若时间过长,则产生的氧化皮层比较厚,固需要把握好时间,常见的锻造工艺有拔长,墩粗。在使用自由锻打阶梯轴时,先打大径,后小径,一边锻打一边测量,一定要保留足够的余量以便进行后续工艺的加工。通过锻打可将长方体的材料锻成多边形,继而锻造成圆形。常用的锻造工具有空气锤,模锻锤和电液锤。

2锻造主要设备

1:空气锤: 自由锻造机器的一种.有两个汽缸.压缩汽缸将空气压缩,通过分配阀送入工作汽缸,推动活塞连同锤头作上下运动起锤击作用.操作灵活,广泛用于中小型锻件的生产.电动机通过减速机构和曲柄,连杆带动压缩气缸的压缩活塞上下运动,产生压缩空气。当压缩缸的上下气道与大气相通时,压缩空气不进入工作缸,电机空转,锤头不工作,通过手柄或脚踏杆操纵上下旋阀,使压缩空气进入工作气缸的上部或下部,推动工作活塞上下运动,从而带动锤头及上砥铁的上升或下降,完成各种打击动作。旋阀与两个气缸之间有四种连通方式,可以产生提锤、连打、下压、空转四种动作。

自由锻造机器的一种.有两个汽缸.压缩汽缸将空气压缩,通过分配阀送入工作汽缸,推动活塞连同锤头作上下运动起锤击作用.操作灵活,广泛用于中小型锻件的生产.电动机通过减速机构和曲柄,连杆带动压缩气缸的压缩活塞上下运动,产生压缩空气。当压缩缸的上下气道与大气相通时,压缩空气不进入工作缸,电机空转,锤头不工作,通过手柄或脚踏杆操纵上下旋阀,使压缩空气进入工作气缸的上部或下部,推动工作活塞上下运动,从而带动锤头及上砥铁的上升或下降,完成各种打击动作。旋阀与两个气缸之间有四种连通方式,可以产生提锤、连打、下压、空转四种动作。

2:电液锤:

电液锤是一种节能、环保的新型锻造设备,有单臂电液锤、双臂电液锤之分,工作原理与电液动力头相同,但机身与原蒸空锤有所区别,锤头的导向改为“X”导轨,可使导轨间隙调到0.3mm以内,大大提高了电液锤的导向精度,提高锻件质量、延长锤杆寿命

电液锤按结构分类:有砧座电液锤和无砧座电液锤(对击锤)。有砧座电液锤又分为:单臂式、双臂式(拱式)、桥式电液锤。

电液锤按传动介质分类:液气电液锤、全液压电液锤。

电液锤按锻件性质分类:模锻电液锤和自由锻电液锤。

XY电液锤主要是有砧座电液锤,包括液气电液锤和全液压电液锤,有模锻电液锤和自由锻电液锤之分。

XY液气电液锤的原理是:以电为能源,通过液压将锤头提起建立重力势能,同时压缩气体蓄能,打击时在锤头的重力和气体的膨胀推力作用下,将锤头的势能转化为锤头的动能,从而打击锻件,进行作功。 XY全液压电液锤的原理是:以电为能源,通过液压将锤头提起建立重力势能,打击时在锤头的重力和液体的推力作用下,将锤头的势能转化为锤头的动能,从而打击锻件,进行作功。

XY液气电液锤液压系统简单,有三个杆(一个锤杆,两个气杆); XY全液压电液锤,只有一个锤杆,机械结构比较简单。两种结构各有特点,用户可根据自身的具体情况进行选择。 目前,电液锤的原理大致为液气式和全液式。就其原理来讲,任何形式的电液锤都是可行的,而其可靠性及经济性却与其原理结构有着密不可分的关系,换句话讲,电液锤的原理结构决定其可行性、可靠性、经济性。

五、典型零件的工艺

1 箱体零件的加工

1、箱体的主要结构特点形状复杂

1、形状复杂;

2、体积较大;

3、壁薄容易变形;

4、有精度要求较高的孔和平面。

2、 箱体的加工方法

找正法——划线找正、用心轴和块规找正、用样板找正

镗模法

3、箱体零件的一般加工工艺路线

1、中小批生产

箱体零件加工工艺路线一般为:铸造毛坯→时效→油漆→划线→粗、精加工基准面→粗、精加工各平面→粗、半精加工各主要孔→精加工主要孔→粗、精加工各次要孔→加工各螺孔、紧固孔、油孔等→去毛刺→清洗→检验;

2、大批量生产

时工艺路线一般为:毛坯铸造→时效→油漆→粗、半精加工精基准→粗、半精加工各平面→精加工精基准→粗、半精加工主要孔→精加工主要孔→粗、精加工各次要孔(螺孔、紧固孔、油孔、过孔等)→精加工各平面→去毛剌→清洗→检验。 刚性主轴法

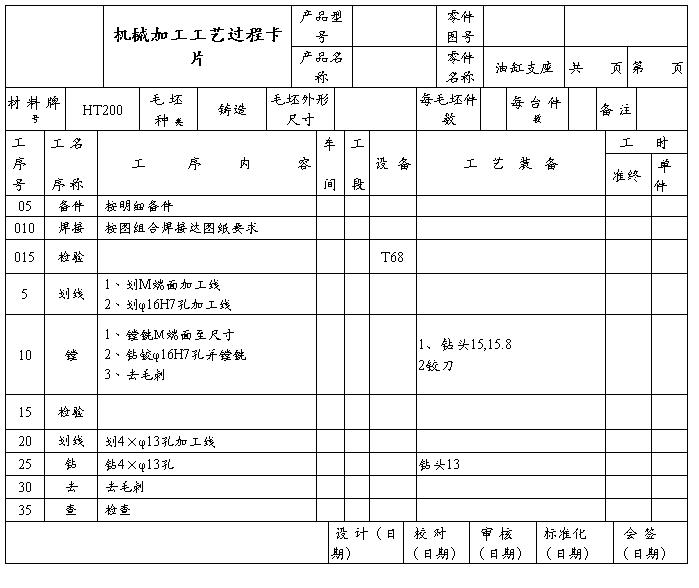

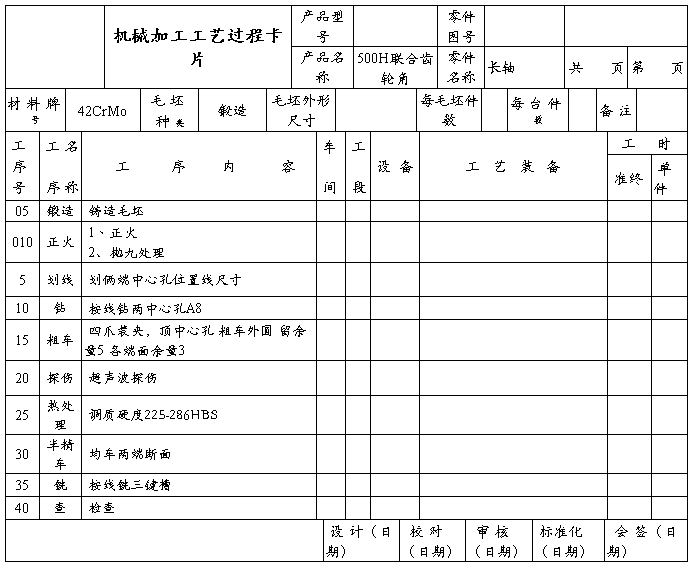

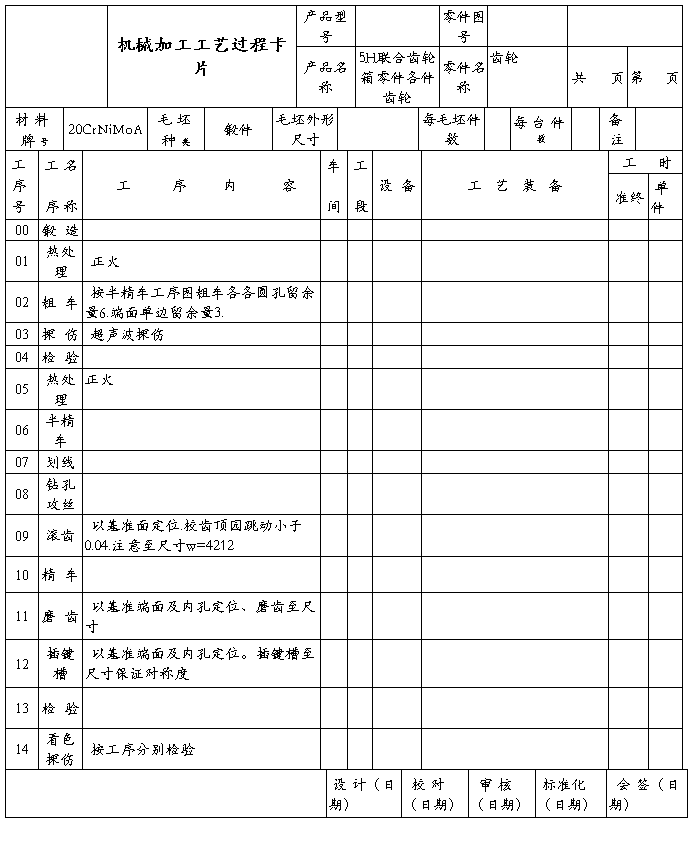

4机械加工工艺卡片

2轴类零件加工

3 齿轮加工

4、箱体零件加工平面主要加工方法

箱体平面常用的加工方法有刨、铣和磨三种。刨削和铣削常用作平面的粗加工和半精加工,而磨削用作平面的精加工。

(1) 刨削平面 刨削是平面加工较常用的方法之一。刨削加工刀具结构简单,机床调整方便,通用性好。精刨后的平面能达到IT7-9级,表面粗糙度Ra1.6μm~Ra2.5μm,但刨削有空行程,且速度低,因而生产率较低,适用于单件小批生产中加工窄长的平面。

(2) 铣削平面 铣削平面比刨削平面的生产率高,在中批及中批以上生产中多用铣削来加工平面。铣削平面可用飞刀或盘形端铣刀在卧式铣床、立式铣床或卧式铣床上进行。大型箱体可在多轴龙门铣床上同时加工几个平面。平面经过精铣后能达到的精度和表面租糙度与精刨差不多。

(3) 磨削平面 磨削是平面精加工的主要方法。平面磨削能达到的尺寸精度为IT6~7级,表面租糙度Ra0.4μm ~RaO.8μm,生产批量较大时,箱体平面常用磨削来精加工。

六、实习思考:

1. 试记录某减速机传动轴的机加工工艺过程,各工序所使用的设备、刀具、夹具是什么?

答:铸钢毛坯—>加热到锻造温度—>锻造 — >粗加工(切割毛坯,留一定加工余量)—>精加工—>铣键槽。

2. 深孔钻加工特点是什么?采用什么刀具?

答:深孔钻一般用来加工孔深与直径之比大于5~10的孔。采用的刀具有外排屑深孔钻、内排屑深孔钻、喷吸钻和套料钻等。

3. 传动轴、齿轮、箱体加工时是如何安装定位的?定位基准是什么?

答:传动轴加工时是以V形块和三爪卡盘或四爪卡盘夹紧定位,定位基准是轴线。齿轮加工时是以定位心轴套住齿轮并两端面压紧定位的,定位基准是轴线。箱体加工时是以加工面或配合面为定位基准定位的。

4. 减速机箱体加工过程中,安排了哪些热处理?其目的是什么?

答:为保证加工后精度的稳定性在粗加工后安排一次人工时郊处理,以消除粗加工时郊所造成的内应力。方法是:加热到530~530度,保温6~8小时。除此以外,也可以用振动法等时郊代替热处理。

5. 箱体上加工孔时,如何保证孔系精度?

答:为保证孔与孔的轴心线之间及孔的轴心线与平面之间的距离精度,常用以下加工方法:(一)找正法,找正法的实质是在通用机床上依靠操作者的努力,并借助一些辅助装置去找正每一个被加工孔的正确位置。根据找正法的手段不同,又可以分为划线找正法、块规心轴找正法、样板找正法、定位套找正法等等。(二)坐标法,坐标法是将被加工孔系间的孔距尺寸换算为两个互相垂直的坐标尺寸,然后按此坐标尺寸精确地调整机床主轴与工件在水平与垂直方向的相对位置,通过控制机床的坐标位移尺寸和公差来间接保证孔距尺寸精度。(三)镗模法,用镗模加工孔系时,工件装夹在镗模上,镗杆被支承在镗模的导套里,由导套引导镗杆在工件的正确位置上镗孔。

为保证同轴孔系同轴度的方法:(一)利用已加工孔作支承导向。(二)利用镗床后立柱上的导向套支承镗杆。(三)采用调头镗法。

6. 时效处理目的是什么?常用的方法有哪些?

答:时效处理目的是消除毛坯制造和机械加工产生的内应力。常用的方法有自然时效法、热时效法、振动时效法、静态过载法、热冲击时效法、超声时效法等。

7. 齿形加工有哪些方法?

答:按形成齿轮的原理,齿轮加工方法可分为:(一)成形法,成形法加工齿轮时,采用与被加工齿轮1形状相同的成形刀具切削齿轮。(二)范成法,范成法又称为包络法或展成法,它是应用齿轮啮合的原理进行加工齿轮的。

8. 机加工时常采用哪些切削液?有何作用?

答:高速切削时,常常用乳浊液,也就是水和矿物油的混合体。

起到冷却刀具,保护刀具,同时冲洗切屑的作用。

低速的切削,比如镗孔,加工齿轮时,常常用矿物油来作为切削液。

主要起到润滑,冷却的作用。

9. 在机器生产过程中,装配过程起什么作用?减速机装配工艺过程是什么?

答:机械装配是产品制造的最后一个阶段,它主要包括装配、调整、检验、试验、油漆和包装等工作。机械装配在产品制造过程中占有非常重要的地位,因为产品的质量最终是由装配工作来保证的。零件的质量是产品质量的基础,但装配过程并不是将零件简单地连接起来的过程,而是根据各级部装和总装的技术要求,通过校正、调整、平衡、配作以及反复的检验来保证产品质量的复杂过程。质量不好的装配,即使采用高质量的零件,也会装出质量差甚至不合格的产品。因此,必须十分重视产品的装配工作。减速机装配工艺过程是:清洗零件—>必要的地方涂漆—>连接—>校正,调整与配作—>平衡—>验收试验—>包装。

10. 车削加工用常用刀具材料是什么?

答:刀具的材料有整体刀主要是高速钢,组合刀或焊接刀的刀刃主要是硬质合金刀片,刀杆主要是普通碳钢。

11. 实习中你见到哪些机床夹具?

答:钻模JO-409

中心孔研磨棒D6-002

铣键槽夹具T6216C/J1-116

槽用塞规L0-050

立加工装J1-081

卧式工装J0-473

车工装J2-252

12. 例举出实习过程中你见到的机床名称和型号。

答:半自动花钻轴铣床 型号:X136016

滚齿机 型号:Y3180E

数控机床 型号:CKD6140

摇臂钻床 型号:Z3050X16/1

插床 型号:B5020

金属带锯床 型号:G4265/70

滚齿机 型号:Y31200H

数控弧齿锥齿轮铣齿机 型号:YKD2280

落地铣镗床 型号:T6916C

八、 感想与体会

一开始刚开听说我们在暑假的时候会有实习,感觉这个机械厂实习还蛮期待的,终于七月份还是来了,在20##年的七月我们一行一百多号人来到巢湖市的7410军工厂,第一感觉——好地方,我们在傍晚到达,在第二天早上,我们就开始了短暂的实习的旅程。虽然时间很短暂,却也让我们体会到了真正的工作和书本中所学的差距,所谓的学以致用在没有经过真正的历练之前无非是纸上谈兵,在工厂里的各种机器是我们待在学校里所见不到的,所有书中所学的都近乎一种理想化的情况,但在生产中,我们所要面临的是对各种因素的综合考验,诸如效益和质量等。一切皆以需求为生产的标准。同时也感受到机械行业工作的辛苦与枯燥,对于各种机械器具的操作更要谨慎慎重,以防造成意外的工伤事故。在实习中,也认识到自己所学的浅薄,对于生产中的各种工艺流程都不了解,纵然在大学的三年时间里主要都学习本专业的知识,但却无法与在工厂里工作了几年的师傅相比,我们更加应该注重实习时所学的东西,积累经验,多多提出问题,对于自己的不解,应该多加询问,不可带着疑惑走向将来的工作岗位。相信实习更能帮我们更好的走向工作岗位。对于后面的实习,我们要更好的做好准备,多学习一些让我们受益的知识。在实习的过程看着那些师傅在有条不紊的加工似乎我看到了以后的自己,想到以后我们的工作,在工厂里的一切虽然经验真的很重要,但也需要理论的指导,在大学的最后一年里,应该要更努力的学习专业课知识,为以后打下良好的基础。

-

巢湖7410军工厂实习报告

巢湖7410军工厂实习报告学院xxxxxx班级学号xxxxxxx姓名指导教师xxxxxx日期20xx年8月30日一实习目的1熟悉主…

-

巢湖7410军工厂实习报告

巢湖7410军工厂实习报告学院:机械学院班级:机083班学号:08****210姓名:沈**指导教师:汪**日期:2011年8月3…

-

20xx年巢湖7410军工厂实习报告

安徽工业大学机械工程学院20xx机械设计制造及其自动化机械厂生产实习报告姓名班级机班学号0990542指导教师汪永明日期20xx年…

-

巢湖7410军工厂实习报告

安徽工业大学生产实习总结报告1绪论11中国人民解放军第七四一工厂简介中国人民解放军第七四一工厂安徽省湖滨机械厂是一家大型工业企业隶…

-

化工厂实习报告

化工厂实习报告?目录一、实习时间1二、实习地点1三、实习意义1四、实习内容1五、实习详细报告31、自来水工艺实习32、新乡市盛威生…

-

服装厂实习报告

实习时间;20xx、7、14————20xx、8、16实习单位:申洲针织有限公司实习地点:宁波一、实习目的本次学校提供实习的极会,…

-

服装厂实习报告-范文

服装加工厂实习报告服装加工厂实习报告(一)概述:1、实习时间:20xx年x月x日-20xx年x月x日2、实习地点:福建省莆田市涵江…

-

电机厂实习报告

实习报告实习目的:认识了解电机制造的一般工序流程及基本知识,掌握电机制造与加工的基本技能,了解社会工作岗位的基本情况。并培养出良好…

-

电子厂毕业实习报告

目录一实习目的1二实习任务1三实习内容21实习时间22实习地点23实习内容2四实习总结6一实习目的实习对我们本质上就是一种锻炼一座…

-

污水厂实习报告

2花湖污水厂21实习单位简介花湖水厂规模为4万吨日采用CASS生物脱氮除磷工艺尾水排入长江花湖污水处理厂选址迎宾大道北侧湖滨西路北…

-

广西柳州市凤山糖厂见习报告

见习报告二见习时间:20xx年x月x日上午见习地点:广西柳州市凤山糖厂见习目的:主要是让我们这些学习食品的同学对本专业有更深的理解…