自动化仪表实验报告

实验一 金属箔式应变片——半桥性能实验

一、实验目的

比较半桥与单臂电桥的不同性能、了解其特点。

二、实验仪器

同实验一

三、实验原理

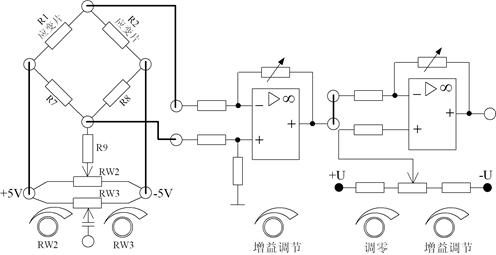

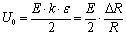

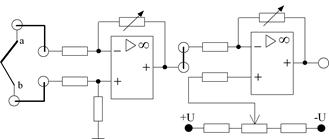

不同受力方向的两只应变片接入电桥作为邻边,如图2-1。电桥输出灵敏度提高,非线性得到改善,当两只应变片的阻值相同、应变数也相同时,半桥的输出电压为

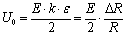

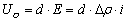

(2-1)

(2-1)

式中  为电阻丝电阻相对变化;

为电阻丝电阻相对变化;

为应变灵敏系数;

为应变灵敏系数;

为电阻丝长度相对变化;

为电阻丝长度相对变化;

为电桥电源电压。

为电桥电源电压。

式2-1表明,半桥输出与应变片阻值变化率呈线性关系。

图2-1 半桥面板接线图

四、实验内容与步骤

1.应变传感器已安装在悬臂梁上,可参考图1-1。

2.按图2-1接好“差动放大器”和“电压放大器电路”。“差动放大器”调零,参考实验一步骤2。将“差动放大器”的输入端短接并与地相连,“电压放大器”输出端接数显电压表(选择200mV档),开启直流电源开关。将“差动放大器”增益电位器与“电压放大器”增益电位器调至最大位置(顺时针最右边),调节调零电位器使电压表显示为0V。关闭直流开关电源。(两个增益调节的位置确定后不能改动)

3.按图2-1接线,将受力相反(一片受拉,一片受压)的两只应变片接入电桥的邻边。

4.加托盘后电桥调零,参考实验一步骤4。加托盘后调节Rw2使电压表显示为零(采用200mV档)。

5.在应变传感器托盘上放置一只砝码,读取数显表数值,依次增加砝码和读取相应的数显表值,直到200g砝码加完,记下实验结果,填入表2-1。

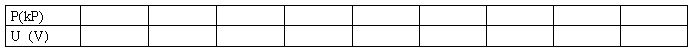

表2-1

6.实验结束后,关闭实验台电源,整理好实验设备。

五、实验报告

根据所得实验数据,计算灵敏度S=ΔU/ΔW和半桥的非线性误差δf2。

六、思考题

引起半桥测量时非线性误差的原因是什么?

七、注意事项

实验所采用的弹性体为双杆式悬臂梁称重传感器,量程较小。因此,加在传感器上的压力不应过大(称重传感器量程为0.5kg),以免造成应变传感器的损坏!

实验二 扩散硅压阻式压力传感器的压力测量实验

一、实验目的

了解扩散硅压阻式压力传感器测量压力的原理与方法。

二、实验仪器

压力传感器、气室、气压表、分压器、差动放大器、电压放大器、直流电压表

三、实验原理

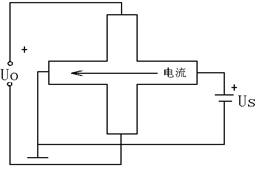

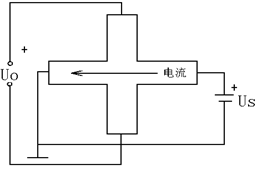

在具有压阻效应的半导体材料上用扩散或离子注入法,摩托罗拉公司设计出X形硅压力传感器,如图10-1所示,在单晶硅膜片表面形成4个阻值相等的电阻条。将它们连接成惠斯通电桥,电桥电源端和输出端引出,用制造集成电路的方法封装起来,制成扩散硅压阻式压力传感器。

扩散硅压力传感器的工作原理如图10-1,在X形硅压力传感器的一个方向上加偏置电压形成电流 ,当敏感芯片没有外加压力作用,内部电桥处于平衡状态,当有剪切力作用时(本实验采用改变气室内的压强的方法改变剪切力的大小),在垂直于电流方向将会产生电场变化

,当敏感芯片没有外加压力作用,内部电桥处于平衡状态,当有剪切力作用时(本实验采用改变气室内的压强的方法改变剪切力的大小),在垂直于电流方向将会产生电场变化 ,该电场的变化引起电位变化,则在与电流方向垂直的两侧得到输出电压Uo。

,该电场的变化引起电位变化,则在与电流方向垂直的两侧得到输出电压Uo。

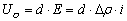

(10-1)

(10-1)

式中d为元件两端距离。

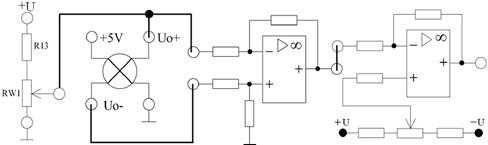

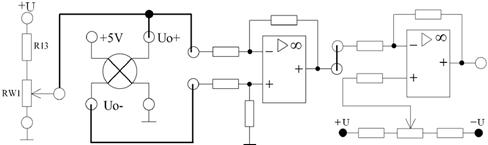

实验接线图如图10-2所示,MPX10有4个引出脚,1脚接地、2脚为Uo+、3脚接+5V电源、4脚为Uo-;当P1>P2时,输出为正;P1<P2时,输出为负(P1与P2为传感器的两个气压输入端所产生的压强)。

图10-1 扩散硅压力传感器原理图

图10-2 扩散硅压力传感器接线图

四、实验内容与步骤

1.按图10-2接好“差动放大器”与“电压放大器”,“电压放大器”输出端接数显直流电压表,选择20V档,打开直流开关电源。

2.调节“差动放大器”与“电压放大器”的增益调节电位器到中间位置并保持不动,用导线将“差动放大器”的输入端短接,然后调节调零电位器使直流电压表20V档显示为零。

3.取下短路导线,并按图10-2连接“压力传感器”与“分压器”。

4.气室的活塞退回到刻度“17”的小孔后,使气室的压力相对大气压均为0,气压计指在“零”刻度处,将“压力传感器”的输出接到差动放大器的输入端,调节Rw1使直流电压表20V档显示为零。

5.增大输入压力到0.01MPa,每隔0.005Mpa记下“电压放大器”输出的电压值U。直到压强达到0.095Mpa;填入下表。

6.实验结束后,关闭实验台电源,整理好实验设备。

五、实验报告

根据实验所得数据,计算压力传感器输入——输出(P—U)曲线。计算灵敏度S=ΔU/ΔP,非线性误差δf。

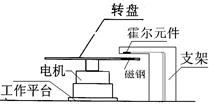

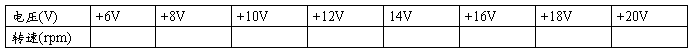

实验三 霍尔测速实验

一、实验目的

了解霍尔组件的应用——测量转速。

二、实验仪器

霍尔传感器、0~24V直流电源、转动源、频率/转速表、直流电压表。

三、实验原理

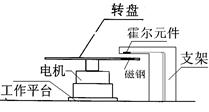

利用霍尔效应表达式:UH=KHIB,在被测转盘上装上N只磁性体,转盘每转一周,霍尔传感器受到的磁场变化N次。转盘每转一周,霍尔电势就同频率相应变化。输出电势通过放大、整形和计数电路就可以测出转盘的转速。

四、实验内容与步骤

1.安装根据图19-1,霍尔传感器已安装在传感器支架上,且霍尔组件正对着转盘上的磁钢。

图19-1 霍尔传感器安装示意图

2.将“+5V”与“GND”接到底面板上转动源传感器输出部分,Uo2为“霍尔”输出端,Uo2与接地端接到频率/转速表(切换到测转速位置)。

3.将“0~24V可调稳压电源”与“转动源输入”相连,用数显电压表测量其电压值。

4.打开实验台电源,调节可调电源0~24V驱动转动源,可以观察到转动源转速的变化,待转速稳定后(稳定时间约一分钟左右),记录相应驱动电压下得到的转速值。也可用示波器观测霍尔元件输出的脉冲波形。

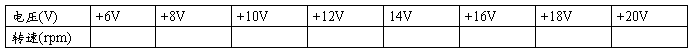

表19-1

五、实验报告

1.分析霍尔组件产生脉冲的原理。

2.根据记录的驱动电压和转速,作V-RPM曲线。

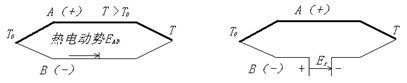

实验四 K型热电偶测温实验

一、实验目的

了解K型热电偶的特性与应用。

二、实验仪器

智能调节仪、PT100、K型热电偶、温度源、差动放大器,电压放大器、直流电压表

三、实验原理

热电偶传感器的工作原理

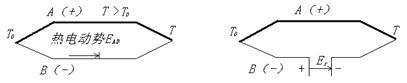

热电偶是一种使用最多的温度传感器,它的原理是基于1821年发现的塞贝克效应,即两种不同的导体或半导体A或B组成一个回路,其两端相互连接,只要两节点处的温度不同,一端温度为T,另一端温度为T0,则回路中就有电流产生,见图32-1(a),即回路中存在电动势,该电动势被称为热电势。

图32-1(a) 图32-1(b)

两种不同导体或半导体的组合被称为热电偶。

当回路断开时,在断开处a,b之间便有一电动势ET,其极性和量值与回路中的热电势一致,见图32-1(b),并规定在冷端,当电流由A流向B时,称A为正极,B为负极。实验表明,当ET较小时,热电势ET与温度差(T-T0)成正比,即

ET=SAB(T-T0) (32-1)

SAB为塞贝克系数,又称为热电势率,它是热电偶的最重要的特征量,其符号和大小取决于热电极材料的相对特性。

热电偶的基本定律:

(1)均质导体定律

由一种均质导体组成的闭合回路,不论导体的截面积和长度如何,也不论各处的温度分布如何,都不能产生热电势。

(2)中间导体定律

用两种金属导体A,B组成热电偶测量时,在测温回路中必须通过连接导线接入仪表测量温差电势EAB(T,T0),而这些导体材料和热电偶导体A,B的材料往往并不相同。在这种引入了中间导体的情况下,回路中的温差电势是否发生变化呢?热电偶中间导体定律指出:在热电偶回路中,只要中间导体C两端温度相同,那么接入中间导体C对热电偶回路总热电势EAB(T,T0)没有影响。

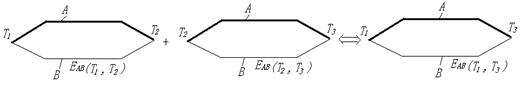

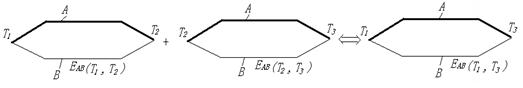

(3)中间温度定律

如图32-2所示,热电偶的两个结点温度为T1,T2时,热电势为EAB(T1,T2);两结点温度为T2,T3时,热电势为EAB(T2,T3),那么当两结点温度为T1,T3时的热电势则为

EAB(T1,T2)+ EAB(T2,T3)=EAB(T1,T3) (32-2)

式(2)就是中间温度定律的表达式。譬如:T1=100℃,T2=40℃,T3=0℃,则

EAB(100,40)+EAB(40,0)=EAB(100,0) (32-3)

图32-2 中间定律示意图

热电偶的分度号

热电偶的分度号是其分度表的代号(一般用大写字母S、R、B、K、E、J、T、N表示)。它是在热电偶的参考端为0℃的条件下,以列表的形式表示热电势与测量端温度的关系。

四、实验内容与步骤

1.重复实验Pt100温度控制实验,将温度控制在500C,在另一个温度传感器插孔中插入K型热电偶温度传感器。

2.将K型热电偶接至底面板“温度传感器”的“热电偶”处。热端(红色)接a,冷端(绿色)接b。

3.按图32-3接接好“差动放大器”和“电压放大器”,将“电压放大器”的输出接至直流电压表。

4.调零步骤与实验三十一步骤4相同。

5.拿掉短路线,按图32-3接线,并将“温度传感器”的“热电偶”接入电路,记下电压放大器的输出电压值。

图32-3 热电偶测温接线图

6.改变温度源的温度每隔50C,记下输出值U。直到温度升至1200C为止。并将实验结果填入表32-1。

表32-1

五、实验报告

1.根据表32-1的实验数据,作出U-T曲线,分析K型热电偶的温度特性曲线,计算其非线性误差。

实验五 智能调节仪温度控制实验

一、实验目的

了解PID智能模糊+位式调节温度控制原理。

二、实验仪器

智能调节仪、PT100、温度源

三、实验原理

位式调节

位式调节(ON/OFF)是一种简单的调节方式,常用于一些对控制精度不高的场合作温度控制,或用于报警。位式调节仪表用于温度控制时,通常利用仪表内部的继电器控制外部的中间继电器再控制一个交流接触器来控制电热丝的通断达到控制温度的目的。

PID智能模糊调节

PID智能温度调节器采用人工智能调节方式,是采用模糊规则进行PID调节的一种先进的新型人工智能算法,能实现高精度控制,先进的自整定(AT)功能使得无需设置控制参数。在误差大时,运用模糊算法进行调节,以消除PID饱和积分现象,当误差趋小时,采用PID算法进行调节,并能在调节中自动学习和记忆被控对象的部分特征以使效果最优化,具有无超调、高精度、参数确定简单等特点。控温精度为±10C。

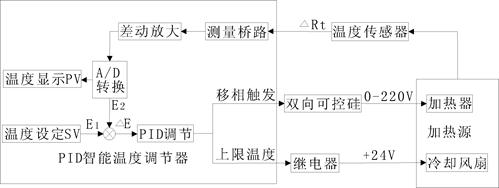

温度控制基本原理

由于温度具有滞后性,加热源为一滞后时间较长的系统。本实验仪采用PID智能模糊+位式双重调节控制温度。用报警方式控制风扇开启与关闭,使加热源在尽可能短的时间内控制在某一温度值上,并能在实验结束后通过参数设置将加热源温度快速冷却下来,可节约实验时间。

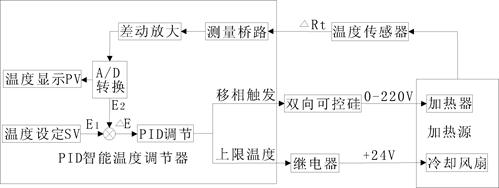

当温度源的温度发生变化时,温度源中的热电阻Pt100的阻值发生变化,将电阻变化量作为温度的反馈信号输给PID智能温度调节器,经调节器的电阻-电压转换后与温度设定值比较再进行数字PID运算输出可控硅触发信号(加热)和继电器触发信号(冷却),使温度源的温度趋近温度设定值。PID智能温度控制原理框图如图29-1所示。

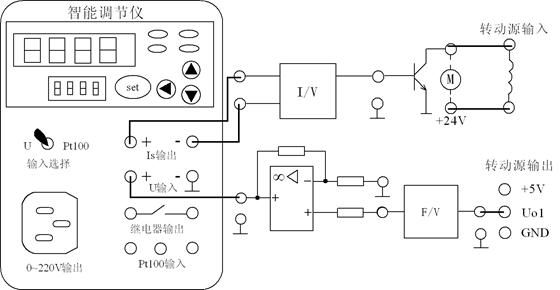

图29-1 PID智能温度控制原理框图

三、 实验内容与步骤

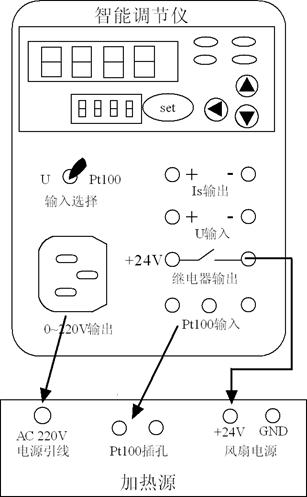

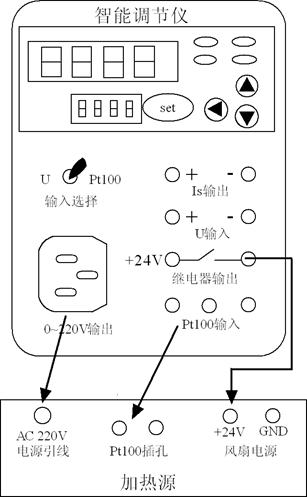

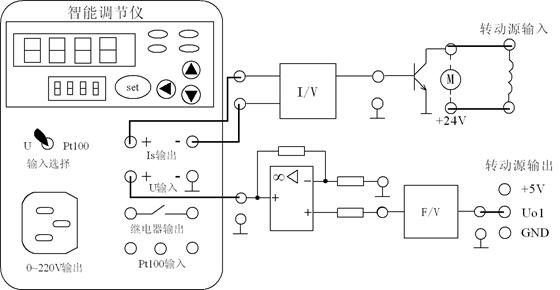

1. “智能调节仪”单元中“输入选择”选择“Pt100”,并按图29-2接线。

2. 将“稳压源+24V”调节至最大,再经智能调节仪“继电器输出”,接加热器风扇电源。

3. 按住“ ”键3秒以下,进入智能调节仪A菜单,仪表靠上的窗口显示“

”键3秒以下,进入智能调节仪A菜单,仪表靠上的窗口显示“ ”,靠下窗口显示待设置的设定值。当LOCK等于0或1时使能,设置温度的设定值,按“

”,靠下窗口显示待设置的设定值。当LOCK等于0或1时使能,设置温度的设定值,按“ ”键可改变小数点位置,按“

”键可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的设定值。否则提示“

”键可修改靠下窗口的设定值。否则提示“ ”表示已加锁。再按“

”表示已加锁。再按“ ”键3秒以下,回到初始状态。

”键3秒以下,回到初始状态。

4. 按住“ ”键3秒以上,进入智能调节仪B菜单,靠上窗口显示“

”键3秒以上,进入智能调节仪B菜单,靠上窗口显示“ ”,靠下窗口显示待设置的上限偏差报警值。按“

”,靠下窗口显示待设置的上限偏差报警值。按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的上限报警值。上限报警时仪表右上“AL1”指示灯亮。(参考值0.5)

”键可修改靠下窗口的上限报警值。上限报警时仪表右上“AL1”指示灯亮。(参考值0.5)

5. 继续按“ ”键3秒以下,靠上窗口显示“

”键3秒以下,靠上窗口显示“ ”,靠下窗口显示待设置的自整定开关,按“

”,靠下窗口显示待设置的自整定开关,按“ ”、“

”、“ ”设置,“0”自整定关,“1”自整定开,开时仪表右上“AT”指示灯亮。

”设置,“0”自整定关,“1”自整定开,开时仪表右上“AT”指示灯亮。

6. 继续按“ ”键3秒以下,靠上窗口显示“dP”,靠下窗口显示待设置的仪表小数点位数,按“

”键3秒以下,靠上窗口显示“dP”,靠下窗口显示待设置的仪表小数点位数,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的比例参数值。(参考值1)

”键可修改靠下窗口的比例参数值。(参考值1)

7. 继续按“ ”键3秒以下,靠上窗口显示“P”,靠下窗口显示待设置的比例参数值,按“

”键3秒以下,靠上窗口显示“P”,靠下窗口显示待设置的比例参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的比例参数值。

”键可修改靠下窗口的比例参数值。

8. 继续按“ ”键3秒以下,靠上窗口显示“I”,靠下窗口显示待设置的积分参数值,按“

”键3秒以下,靠上窗口显示“I”,靠下窗口显示待设置的积分参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的积分参数值。

”键可修改靠下窗口的积分参数值。

9. 继续按“ ”键3秒以下,靠上窗口显示“d”,靠下窗口显示待设置的微分参数值,按“

”键3秒以下,靠上窗口显示“d”,靠下窗口显示待设置的微分参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的微分参数值。

”键可修改靠下窗口的微分参数值。

10. 继续按“ ”键3秒以下,靠上窗口显示“T”,靠下窗口显示待设置的输出周期参数值,按“

”键3秒以下,靠上窗口显示“T”,靠下窗口显示待设置的输出周期参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的输出周期参数值。

”键可修改靠下窗口的输出周期参数值。

11. 继续按“ ”键3秒以下,靠上窗口显示“SC”,靠下窗口显示待设置的测量显示误差休正参数值,按“

”键3秒以下,靠上窗口显示“SC”,靠下窗口显示待设置的测量显示误差休正参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的测量显示误差休正参数值。(参考值0)

”键可修改靠下窗口的测量显示误差休正参数值。(参考值0)

12. 继续按“ ”键3秒以下,靠上窗口显示“UP”,靠下窗口显示待设置的功率限制参数值,按“

”键3秒以下,靠上窗口显示“UP”,靠下窗口显示待设置的功率限制参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的功率限制参数值。(参考值100%)

”键可修改靠下窗口的功率限制参数值。(参考值100%)

13. 继续按“ ”键3秒以下,靠上窗口显示“LCK”,靠下窗口显示待设置的锁定开关,按“

”键3秒以下,靠上窗口显示“LCK”,靠下窗口显示待设置的锁定开关,按“ ”或“

”或“ ”键可修改靠下窗口的锁定开关状态值,“0”允许A、B菜单,“1”只允许A菜单,“2”禁止所有菜单。继续按“

”键可修改靠下窗口的锁定开关状态值,“0”允许A、B菜单,“1”只允许A菜单,“2”禁止所有菜单。继续按“ ”键3秒以下,回到初始状态。

”键3秒以下,回到初始状态。

14. 设置不同的温度设定值,并根据控制理论来修改不同的P、1、D、T参数,观察温度控制的效果。

五、实验报告

1.简述温度控制原理并画出其原理框图。

图29-2智能调节仪控温接线示意图

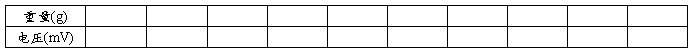

实验六 智能调节仪转速控制实验

一、实验目的

了解霍尔传感器的应用以及计算机检测系统的组成。

二、实验仪器

智能调节仪、转动源、I/V转换、电机驱动、F/V转换、同相放大器

三、实验原理

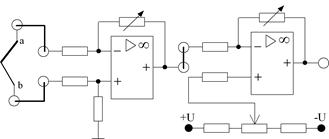

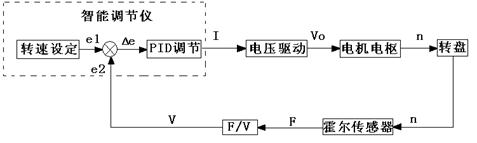

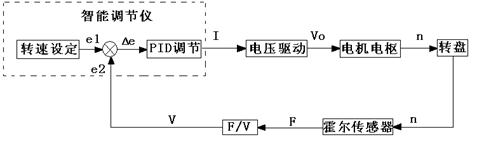

利用霍尔传感器检测到的转速频率信号经F/V转换后作为转速的反馈信号,该反馈信号与智能调节仪的转速设定值比较后进行数字PID运算,调节电压驱动器改变直流电机电枢电压,使电机的转速逐渐趋近设定转速(设定值1500转/分~2500转/分)。转速控制原理框图如图39-1所示。

图39-1 转速控制流程图

四、实验内容与步骤

1. 选择智能调节仪的控制对象为转速,并按图39-2接线。开启控制台总电源,将智能

调节仪的“输入选择”选择“U”,打开直流电源开关。

2. 按住“ ”键3秒以下,进入智能调节仪A菜单。仪表靠上的窗口显示“

”键3秒以下,进入智能调节仪A菜单。仪表靠上的窗口显示“ ”,靠下窗口显示待设置的设定值。当LOCK等于0或1时使能,设置转速的设定值,按“

”,靠下窗口显示待设置的设定值。当LOCK等于0或1时使能,设置转速的设定值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的设定值(参考值1500~2500)。否则提示“

”键可修改靠下窗口的设定值(参考值1500~2500)。否则提示“ ”表示已加锁。再按“

”表示已加锁。再按“ ”键3秒以下,回到初始状态。

”键3秒以下,回到初始状态。

3. 按住“ ”键3秒以上,进入智能调节仪B菜单,靠上窗口显示“

”键3秒以上,进入智能调节仪B菜单,靠上窗口显示“ ”,靠下窗口显示待设置的上限报警值。按“

”,靠下窗口显示待设置的上限报警值。按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的上限报警值。上限报警时仪表右上“AL1”指示灯亮。(参考值5000)。

”键可修改靠下窗口的上限报警值。上限报警时仪表右上“AL1”指示灯亮。(参考值5000)。

4. 继续按“ ”键3秒以下,靠上窗口显示“

”键3秒以下,靠上窗口显示“ ”,靠下窗口显示待设置的自整定开关,控制转速时无效。

”,靠下窗口显示待设置的自整定开关,控制转速时无效。

5. 继续按“ ”键3秒以下,靠上窗口显示“P”,靠下窗口显示待设置的比例参数值,按“

”键3秒以下,靠上窗口显示“P”,靠下窗口显示待设置的比例参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的比例参数值。(参考值为600)

”键可修改靠下窗口的比例参数值。(参考值为600)

6. 继续按“ ”键3秒以下,靠上窗口显示“I”,靠下窗口显示待设置的积分参数值,按“

”键3秒以下,靠上窗口显示“I”,靠下窗口显示待设置的积分参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的积分参数值。(参考值100)

”键可修改靠下窗口的积分参数值。(参考值100)

7. 继续按“ ”键3秒以下,靠上窗口显示“LCK”,靠下窗口显示待设置的锁定开关,按“

”键3秒以下,靠上窗口显示“LCK”,靠下窗口显示待设置的锁定开关,按“ ”或“

”或“ ”键可修改靠下窗口的锁定开关状态值,“0”允许A、B菜单,“1”只允许A菜单,“2”禁止所有菜单。继续按“

”键可修改靠下窗口的锁定开关状态值,“0”允许A、B菜单,“1”只允许A菜单,“2”禁止所有菜单。继续按“ ”键3秒以下,回到初始状态。

”键3秒以下,回到初始状态。

8. 经过一段时间(20分钟左右)后,转动源的转速可控制在设定值,控制精度±2%。

9. 学生可根据自己的理解设定P、I相关参数,并观察转速控制效果。

五、实验报告

简述转速控制原理并画出其原理框图。

图39-2 转速控制接线图

第二篇:自动化仪表实验报告

实验一 金属箔式应变片——半桥性能实验

一、实验目的

比较半桥与单臂电桥的不同性能、了解其特点。

二、实验仪器

同实验一

三、实验原理

不同受力方向的两只应变片接入电桥作为邻边,如图2-1。电桥输出灵敏度提高,非线性得到改善,当两只应变片的阻值相同、应变数也相同时,半桥的输出电压为

(2-1)

(2-1)

式中  为电阻丝电阻相对变化;

为电阻丝电阻相对变化;

为应变灵敏系数;

为应变灵敏系数;

为电阻丝长度相对变化;

为电阻丝长度相对变化;

为电桥电源电压。

为电桥电源电压。

式2-1表明,半桥输出与应变片阻值变化率呈线性关系。

图2-1 半桥面板接线图

四、实验内容与步骤

1.应变传感器已安装在悬臂梁上,可参考图1-1。

2.按图2-1接好“差动放大器”和“电压放大器电路”。“差动放大器”调零,参考实验一步骤2。将“差动放大器”的输入端短接并与地相连,“电压放大器”输出端接数显电压表(选择200mV档),开启直流电源开关。将“差动放大器”增益电位器与“电压放大器”增益电位器调至最大位置(顺时针最右边),调节调零电位器使电压表显示为0V。关闭直流开关电源。(两个增益调节的位置确定后不能改动)

3.按图2-1接线,将受力相反(一片受拉,一片受压)的两只应变片接入电桥的邻边。

4.加托盘后电桥调零,参考实验一步骤4。加托盘后调节Rw2使电压表显示为零(采用200mV档)。

5.在应变传感器托盘上放置一只砝码,读取数显表数值,依次增加砝码和读取相应的数显表值,直到200g砝码加完,记下实验结果,填入表2-1。

表2-1

6.实验结束后,关闭实验台电源,整理好实验设备。

五、实验报告

根据所得实验数据,计算灵敏度S=ΔU/ΔW和半桥的非线性误差δf2。

六、思考题

引起半桥测量时非线性误差的原因是什么?

七、注意事项

实验所采用的弹性体为双杆式悬臂梁称重传感器,量程较小。因此,加在传感器上的压力不应过大(称重传感器量程为0.5kg),以免造成应变传感器的损坏!

实验二 扩散硅压阻式压力传感器的压力测量实验

一、实验目的

了解扩散硅压阻式压力传感器测量压力的原理与方法。

二、实验仪器

压力传感器、气室、气压表、分压器、差动放大器、电压放大器、直流电压表

三、实验原理

在具有压阻效应的半导体材料上用扩散或离子注入法,摩托罗拉公司设计出X形硅压力传感器,如图10-1所示,在单晶硅膜片表面形成4个阻值相等的电阻条。将它们连接成惠斯通电桥,电桥电源端和输出端引出,用制造集成电路的方法封装起来,制成扩散硅压阻式压力传感器。

扩散硅压力传感器的工作原理如图10-1,在X形硅压力传感器的一个方向上加偏置电压形成电流 ,当敏感芯片没有外加压力作用,内部电桥处于平衡状态,当有剪切力作用时(本实验采用改变气室内的压强的方法改变剪切力的大小),在垂直于电流方向将会产生电场变化

,当敏感芯片没有外加压力作用,内部电桥处于平衡状态,当有剪切力作用时(本实验采用改变气室内的压强的方法改变剪切力的大小),在垂直于电流方向将会产生电场变化 ,该电场的变化引起电位变化,则在与电流方向垂直的两侧得到输出电压Uo。

,该电场的变化引起电位变化,则在与电流方向垂直的两侧得到输出电压Uo。

(10-1)

(10-1)

式中d为元件两端距离。

实验接线图如图10-2所示,MPX10有4个引出脚,1脚接地、2脚为Uo+、3脚接+5V电源、4脚为Uo-;当P1>P2时,输出为正;P1<P2时,输出为负(P1与P2为传感器的两个气压输入端所产生的压强)。

图10-1 扩散硅压力传感器原理图

图10-2 扩散硅压力传感器接线图

四、实验内容与步骤

1.按图10-2接好“差动放大器”与“电压放大器”,“电压放大器”输出端接数显直流电压表,选择20V档,打开直流开关电源。

2.调节“差动放大器”与“电压放大器”的增益调节电位器到中间位置并保持不动,用导线将“差动放大器”的输入端短接,然后调节调零电位器使直流电压表20V档显示为零。

3.取下短路导线,并按图10-2连接“压力传感器”与“分压器”。

4.气室的活塞退回到刻度“17”的小孔后,使气室的压力相对大气压均为0,气压计指在“零”刻度处,将“压力传感器”的输出接到差动放大器的输入端,调节Rw1使直流电压表20V档显示为零。

5.增大输入压力到0.01MPa,每隔0.005Mpa记下“电压放大器”输出的电压值U。直到压强达到0.095Mpa;填入下表。

6.实验结束后,关闭实验台电源,整理好实验设备。

五、实验报告

根据实验所得数据,计算压力传感器输入——输出(P—U)曲线。计算灵敏度S=ΔU/ΔP,非线性误差δf。

实验三 霍尔测速实验

一、实验目的

了解霍尔组件的应用——测量转速。

二、实验仪器

霍尔传感器、0~24V直流电源、转动源、频率/转速表、直流电压表。

三、实验原理

利用霍尔效应表达式:UH=KHIB,在被测转盘上装上N只磁性体,转盘每转一周,霍尔传感器受到的磁场变化N次。转盘每转一周,霍尔电势就同频率相应变化。输出电势通过放大、整形和计数电路就可以测出转盘的转速。

四、实验内容与步骤

1.安装根据图19-1,霍尔传感器已安装在传感器支架上,且霍尔组件正对着转盘上的磁钢。

图19-1 霍尔传感器安装示意图

2.将“+5V”与“GND”接到底面板上转动源传感器输出部分,Uo2为“霍尔”输出端,Uo2与接地端接到频率/转速表(切换到测转速位置)。

3.将“0~24V可调稳压电源”与“转动源输入”相连,用数显电压表测量其电压值。

4.打开实验台电源,调节可调电源0~24V驱动转动源,可以观察到转动源转速的变化,待转速稳定后(稳定时间约一分钟左右),记录相应驱动电压下得到的转速值。也可用示波器观测霍尔元件输出的脉冲波形。

表19-1

五、实验报告

1.分析霍尔组件产生脉冲的原理。

2.根据记录的驱动电压和转速,作V-RPM曲线。

实验四 K型热电偶测温实验

一、实验目的

了解K型热电偶的特性与应用。

二、实验仪器

智能调节仪、PT100、K型热电偶、温度源、差动放大器,电压放大器、直流电压表

三、实验原理

热电偶传感器的工作原理

热电偶是一种使用最多的温度传感器,它的原理是基于1821年发现的塞贝克效应,即两种不同的导体或半导体A或B组成一个回路,其两端相互连接,只要两节点处的温度不同,一端温度为T,另一端温度为T0,则回路中就有电流产生,见图32-1(a),即回路中存在电动势,该电动势被称为热电势。

图32-1(a) 图32-1(b)

两种不同导体或半导体的组合被称为热电偶。

当回路断开时,在断开处a,b之间便有一电动势ET,其极性和量值与回路中的热电势一致,见图32-1(b),并规定在冷端,当电流由A流向B时,称A为正极,B为负极。实验表明,当ET较小时,热电势ET与温度差(T-T0)成正比,即

ET=SAB(T-T0) (32-1)

SAB为塞贝克系数,又称为热电势率,它是热电偶的最重要的特征量,其符号和大小取决于热电极材料的相对特性。

热电偶的基本定律:

(1)均质导体定律

由一种均质导体组成的闭合回路,不论导体的截面积和长度如何,也不论各处的温度分布如何,都不能产生热电势。

(2)中间导体定律

用两种金属导体A,B组成热电偶测量时,在测温回路中必须通过连接导线接入仪表测量温差电势EAB(T,T0),而这些导体材料和热电偶导体A,B的材料往往并不相同。在这种引入了中间导体的情况下,回路中的温差电势是否发生变化呢?热电偶中间导体定律指出:在热电偶回路中,只要中间导体C两端温度相同,那么接入中间导体C对热电偶回路总热电势EAB(T,T0)没有影响。

(3)中间温度定律

如图32-2所示,热电偶的两个结点温度为T1,T2时,热电势为EAB(T1,T2);两结点温度为T2,T3时,热电势为EAB(T2,T3),那么当两结点温度为T1,T3时的热电势则为

EAB(T1,T2)+ EAB(T2,T3)=EAB(T1,T3) (32-2)

式(2)就是中间温度定律的表达式。譬如:T1=100℃,T2=40℃,T3=0℃,则

EAB(100,40)+EAB(40,0)=EAB(100,0) (32-3)

图32-2 中间定律示意图

热电偶的分度号

热电偶的分度号是其分度表的代号(一般用大写字母S、R、B、K、E、J、T、N表示)。它是在热电偶的参考端为0℃的条件下,以列表的形式表示热电势与测量端温度的关系。

四、实验内容与步骤

1.重复实验Pt100温度控制实验,将温度控制在500C,在另一个温度传感器插孔中插入K型热电偶温度传感器。

2.将K型热电偶接至底面板“温度传感器”的“热电偶”处。热端(红色)接a,冷端(绿色)接b。

3.按图32-3接接好“差动放大器”和“电压放大器”,将“电压放大器”的输出接至直流电压表。

4.调零步骤与实验三十一步骤4相同。

5.拿掉短路线,按图32-3接线,并将“温度传感器”的“热电偶”接入电路,记下电压放大器的输出电压值。

图32-3 热电偶测温接线图

6.改变温度源的温度每隔50C,记下输出值U。直到温度升至1200C为止。并将实验结果填入表32-1。

表32-1

五、实验报告

1.根据表32-1的实验数据,作出U-T曲线,分析K型热电偶的温度特性曲线,计算其非线性误差。

实验五 智能调节仪温度控制实验

一、实验目的

了解PID智能模糊+位式调节温度控制原理。

二、实验仪器

智能调节仪、PT100、温度源

三、实验原理

位式调节

位式调节(ON/OFF)是一种简单的调节方式,常用于一些对控制精度不高的场合作温度控制,或用于报警。位式调节仪表用于温度控制时,通常利用仪表内部的继电器控制外部的中间继电器再控制一个交流接触器来控制电热丝的通断达到控制温度的目的。

PID智能模糊调节

PID智能温度调节器采用人工智能调节方式,是采用模糊规则进行PID调节的一种先进的新型人工智能算法,能实现高精度控制,先进的自整定(AT)功能使得无需设置控制参数。在误差大时,运用模糊算法进行调节,以消除PID饱和积分现象,当误差趋小时,采用PID算法进行调节,并能在调节中自动学习和记忆被控对象的部分特征以使效果最优化,具有无超调、高精度、参数确定简单等特点。控温精度为±10C。

温度控制基本原理

由于温度具有滞后性,加热源为一滞后时间较长的系统。本实验仪采用PID智能模糊+位式双重调节控制温度。用报警方式控制风扇开启与关闭,使加热源在尽可能短的时间内控制在某一温度值上,并能在实验结束后通过参数设置将加热源温度快速冷却下来,可节约实验时间。

当温度源的温度发生变化时,温度源中的热电阻Pt100的阻值发生变化,将电阻变化量作为温度的反馈信号输给PID智能温度调节器,经调节器的电阻-电压转换后与温度设定值比较再进行数字PID运算输出可控硅触发信号(加热)和继电器触发信号(冷却),使温度源的温度趋近温度设定值。PID智能温度控制原理框图如图29-1所示。

图29-1 PID智能温度控制原理框图

三、 实验内容与步骤

1. “智能调节仪”单元中“输入选择”选择“Pt100”,并按图29-2接线。

2. 将“稳压源+24V”调节至最大,再经智能调节仪“继电器输出”,接加热器风扇电源。

3. 按住“ ”键3秒以下,进入智能调节仪A菜单,仪表靠上的窗口显示“

”键3秒以下,进入智能调节仪A菜单,仪表靠上的窗口显示“ ”,靠下窗口显示待设置的设定值。当LOCK等于0或1时使能,设置温度的设定值,按“

”,靠下窗口显示待设置的设定值。当LOCK等于0或1时使能,设置温度的设定值,按“ ”键可改变小数点位置,按“

”键可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的设定值。否则提示“

”键可修改靠下窗口的设定值。否则提示“ ”表示已加锁。再按“

”表示已加锁。再按“ ”键3秒以下,回到初始状态。

”键3秒以下,回到初始状态。

4. 按住“ ”键3秒以上,进入智能调节仪B菜单,靠上窗口显示“

”键3秒以上,进入智能调节仪B菜单,靠上窗口显示“ ”,靠下窗口显示待设置的上限偏差报警值。按“

”,靠下窗口显示待设置的上限偏差报警值。按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的上限报警值。上限报警时仪表右上“AL1”指示灯亮。(参考值0.5)

”键可修改靠下窗口的上限报警值。上限报警时仪表右上“AL1”指示灯亮。(参考值0.5)

5. 继续按“ ”键3秒以下,靠上窗口显示“

”键3秒以下,靠上窗口显示“ ”,靠下窗口显示待设置的自整定开关,按“

”,靠下窗口显示待设置的自整定开关,按“ ”、“

”、“ ”设置,“0”自整定关,“1”自整定开,开时仪表右上“AT”指示灯亮。

”设置,“0”自整定关,“1”自整定开,开时仪表右上“AT”指示灯亮。

6. 继续按“ ”键3秒以下,靠上窗口显示“dP”,靠下窗口显示待设置的仪表小数点位数,按“

”键3秒以下,靠上窗口显示“dP”,靠下窗口显示待设置的仪表小数点位数,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的比例参数值。(参考值1)

”键可修改靠下窗口的比例参数值。(参考值1)

7. 继续按“ ”键3秒以下,靠上窗口显示“P”,靠下窗口显示待设置的比例参数值,按“

”键3秒以下,靠上窗口显示“P”,靠下窗口显示待设置的比例参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的比例参数值。

”键可修改靠下窗口的比例参数值。

8. 继续按“ ”键3秒以下,靠上窗口显示“I”,靠下窗口显示待设置的积分参数值,按“

”键3秒以下,靠上窗口显示“I”,靠下窗口显示待设置的积分参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的积分参数值。

”键可修改靠下窗口的积分参数值。

9. 继续按“ ”键3秒以下,靠上窗口显示“d”,靠下窗口显示待设置的微分参数值,按“

”键3秒以下,靠上窗口显示“d”,靠下窗口显示待设置的微分参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的微分参数值。

”键可修改靠下窗口的微分参数值。

10. 继续按“ ”键3秒以下,靠上窗口显示“T”,靠下窗口显示待设置的输出周期参数值,按“

”键3秒以下,靠上窗口显示“T”,靠下窗口显示待设置的输出周期参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的输出周期参数值。

”键可修改靠下窗口的输出周期参数值。

11. 继续按“ ”键3秒以下,靠上窗口显示“SC”,靠下窗口显示待设置的测量显示误差休正参数值,按“

”键3秒以下,靠上窗口显示“SC”,靠下窗口显示待设置的测量显示误差休正参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的测量显示误差休正参数值。(参考值0)

”键可修改靠下窗口的测量显示误差休正参数值。(参考值0)

12. 继续按“ ”键3秒以下,靠上窗口显示“UP”,靠下窗口显示待设置的功率限制参数值,按“

”键3秒以下,靠上窗口显示“UP”,靠下窗口显示待设置的功率限制参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的功率限制参数值。(参考值100%)

”键可修改靠下窗口的功率限制参数值。(参考值100%)

13. 继续按“ ”键3秒以下,靠上窗口显示“LCK”,靠下窗口显示待设置的锁定开关,按“

”键3秒以下,靠上窗口显示“LCK”,靠下窗口显示待设置的锁定开关,按“ ”或“

”或“ ”键可修改靠下窗口的锁定开关状态值,“0”允许A、B菜单,“1”只允许A菜单,“2”禁止所有菜单。继续按“

”键可修改靠下窗口的锁定开关状态值,“0”允许A、B菜单,“1”只允许A菜单,“2”禁止所有菜单。继续按“ ”键3秒以下,回到初始状态。

”键3秒以下,回到初始状态。

14. 设置不同的温度设定值,并根据控制理论来修改不同的P、1、D、T参数,观察温度控制的效果。

五、实验报告

1.简述温度控制原理并画出其原理框图。

图29-2智能调节仪控温接线示意图

实验六 智能调节仪转速控制实验

一、实验目的

了解霍尔传感器的应用以及计算机检测系统的组成。

二、实验仪器

智能调节仪、转动源、I/V转换、电机驱动、F/V转换、同相放大器

三、实验原理

利用霍尔传感器检测到的转速频率信号经F/V转换后作为转速的反馈信号,该反馈信号与智能调节仪的转速设定值比较后进行数字PID运算,调节电压驱动器改变直流电机电枢电压,使电机的转速逐渐趋近设定转速(设定值1500转/分~2500转/分)。转速控制原理框图如图39-1所示。

图39-1 转速控制流程图

四、实验内容与步骤

1. 选择智能调节仪的控制对象为转速,并按图39-2接线。开启控制台总电源,将智能

调节仪的“输入选择”选择“U”,打开直流电源开关。

2. 按住“ ”键3秒以下,进入智能调节仪A菜单。仪表靠上的窗口显示“

”键3秒以下,进入智能调节仪A菜单。仪表靠上的窗口显示“ ”,靠下窗口显示待设置的设定值。当LOCK等于0或1时使能,设置转速的设定值,按“

”,靠下窗口显示待设置的设定值。当LOCK等于0或1时使能,设置转速的设定值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的设定值(参考值1500~2500)。否则提示“

”键可修改靠下窗口的设定值(参考值1500~2500)。否则提示“ ”表示已加锁。再按“

”表示已加锁。再按“ ”键3秒以下,回到初始状态。

”键3秒以下,回到初始状态。

3. 按住“ ”键3秒以上,进入智能调节仪B菜单,靠上窗口显示“

”键3秒以上,进入智能调节仪B菜单,靠上窗口显示“ ”,靠下窗口显示待设置的上限报警值。按“

”,靠下窗口显示待设置的上限报警值。按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的上限报警值。上限报警时仪表右上“AL1”指示灯亮。(参考值5000)。

”键可修改靠下窗口的上限报警值。上限报警时仪表右上“AL1”指示灯亮。(参考值5000)。

4. 继续按“ ”键3秒以下,靠上窗口显示“

”键3秒以下,靠上窗口显示“ ”,靠下窗口显示待设置的自整定开关,控制转速时无效。

”,靠下窗口显示待设置的自整定开关,控制转速时无效。

5. 继续按“ ”键3秒以下,靠上窗口显示“P”,靠下窗口显示待设置的比例参数值,按“

”键3秒以下,靠上窗口显示“P”,靠下窗口显示待设置的比例参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的比例参数值。(参考值为600)

”键可修改靠下窗口的比例参数值。(参考值为600)

6. 继续按“ ”键3秒以下,靠上窗口显示“I”,靠下窗口显示待设置的积分参数值,按“

”键3秒以下,靠上窗口显示“I”,靠下窗口显示待设置的积分参数值,按“ ”可改变小数点位置,按“

”可改变小数点位置,按“ ”或“

”或“ ”键可修改靠下窗口的积分参数值。(参考值100)

”键可修改靠下窗口的积分参数值。(参考值100)

7. 继续按“ ”键3秒以下,靠上窗口显示“LCK”,靠下窗口显示待设置的锁定开关,按“

”键3秒以下,靠上窗口显示“LCK”,靠下窗口显示待设置的锁定开关,按“ ”或“

”或“ ”键可修改靠下窗口的锁定开关状态值,“0”允许A、B菜单,“1”只允许A菜单,“2”禁止所有菜单。继续按“

”键可修改靠下窗口的锁定开关状态值,“0”允许A、B菜单,“1”只允许A菜单,“2”禁止所有菜单。继续按“ ”键3秒以下,回到初始状态。

”键3秒以下,回到初始状态。

8. 经过一段时间(20分钟左右)后,转动源的转速可控制在设定值,控制精度±2%。

9. 学生可根据自己的理解设定P、I相关参数,并观察转速控制效果。

五、实验报告

简述转速控制原理并画出其原理框图。

图39-2 转速控制接线图

-

自动化毕业实习总结范文

生产实习报告当今时代工科人才培养的工程化已被世界高等教育界视为工科人才培养重中之重毕业实习作为工科院校教学计划的重要组成部分不仅是…

-

自动化认识实习报告范文

认识实习报告系专业班级学号学生姓名指导教师姓名实习日期20xx年2月2125日第一篇20xx年5月22日星期二实践单位湖南韶力电气…

- 自动化专业毕业实习报告

-

电气自动化实习报告范文

一.实习目的生产实习是教学与生产实际相结合的重要实践性教学环节。在生产实习过程中,学校也以培养学生观察问题、解决问题和向生产实际学…

-

自动化毕业实习总结范文

当今时代,工科人才培养的工程化已被世界高等教育界视为工科人才培养的重中之重。毕业实习作为工科院校教学计划的重要组成部分,不仅是毕业…

-

20xx年公司文明单位总结

市级文明单位考评工作总结XX公司坚持以“三个代表”的重要思想为指导,认真贯彻党的十八大会议精神,以实现两个文明协调发展为总目标,围…

-

两委换届工作总结

中心街街道社区“两委”换届选举工作总结中心街街道认真贯彻落实区委关于社区“两委”换届选举工作会议精神,按照区委组织部、区民政局的统…

-

初一英语语法易错点归纳总结

英语有很多很细小的知识点,而这些细小的知识点往往就是考点。同学们很容易由于注意不到而犯错误,下面就初一年级同学们比较容易犯错误的知…

-

小学音乐教师个人工作总结

时光荏苒,忙碌中时间脚步已经悄然走远,转眼一个学期就过去了。的确,我们在过去的一年中忙碌着、辛苦着、奔波着同时也收获着,新的一年即…

-

20xx年上期初一生物实验教学总结

由应试教育转轨于素质教育,提高学生能力是其中的一个重要方面。其培养途径主要是通过生物实验来实现的。初中生物实验包括观察能力、实验操…