关于亚盘的一些个人总结和体会吧

第二篇:个人体会总结

一、煤仓中可能释放的瓦斯量及需要煤仓排风量计算:

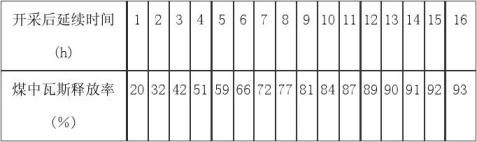

煤中瓦斯释放率随其开采后延续时间变化参见表13。

表13 瓦斯释放率与煤开采后延续时间关系

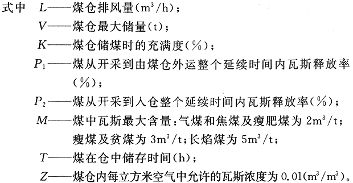

为了排除原煤仓中可能释放的瓦斯而要求的煤仓排风量按下列公式计算确定:

二、判别煤体水分简易方法:

判别原煤外在水分当资料缺乏时,简易方法如下:可用手紧握一把原煤,然后手指伸直,当煤粒散开时,可判别原煤外在水分小于7%的民间常用方法。 喷雾装置,层间距离为3~5m,每层布置喷头1~3只。

三、计算喷嘴的喷出水量:

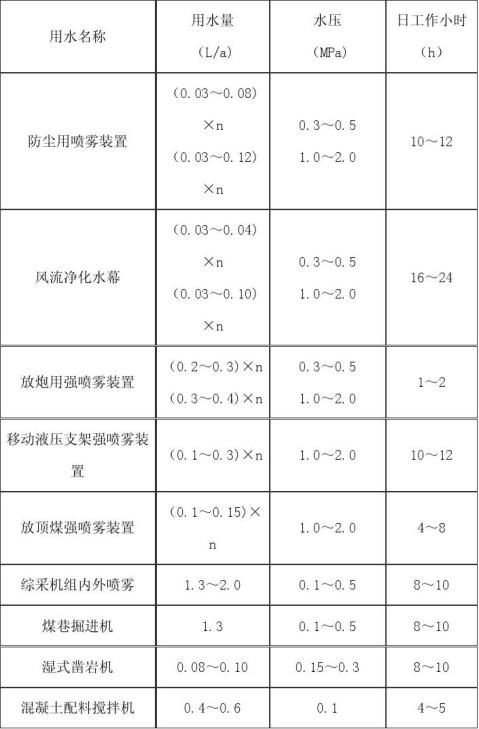

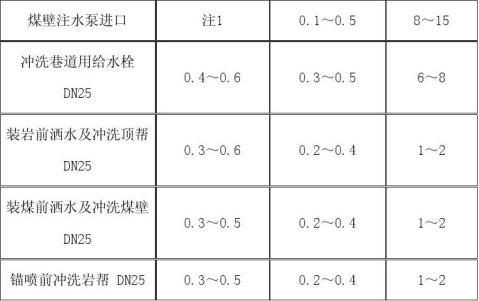

喷嘴的喷出水量一般与喷嘴构造、压力以及雾化角有关。设备用水量与设备本身有关,取得以上这些原始参数,就能较为准确地计算出井下洒水日用水量与设计秒流量。也可按下表所列参数进行井下洒水用水量计算。

表13.6.10 井下用水设施用水量、水压、日工作小时数

1

2

注:1 煤壁注水用水量可按每吨煤20~35L计算;

四、自然风压的危害:

进出风井的标高差、温度差可造成进出风流的重率差而产生自然风压,无论矿井是否采用机械通风,自然风压都是存在的,且可成为矿井通风动力之一,进出风井井口标高差及矿井深度越大,产生的自然风压越大。较大的自然风压不但影响风压计算的正确性,而且对矿井通风还可能产生不利影响。据以往调查资料显示,有些矿井曾因自然风压较大,出现过进风井风量减小或风流停滞现象,甚至发生过进风井变为出风井。因此作本条规定。

五、 多风机通风系统风网规律:

在满足风量按需分配的原则下,如各台主通风机单独工作段的风压相等,则主通风机消耗在网路上的总功率最小,可达到通风网路风阻最小、分风合理、通风电耗省的目的。如各主通风机单独工作段的风压不相等,其风压差不宜过大,因为一台主通风机的能力若远大于另一台主通风机的能力,就会发生两台主通风机因争风而多消耗功率,还要影响到能力小的主通风机工作段的风流稳 3

定性。

如果通风机之间的风压差较大,就应保持共用风路的风阻尽可能小,降低其风压,使各台主通风机的通风系统具有更大的独立性,并可实现早分风而有利于降低矿井的总风压和通风网路消耗的总功率。

六、 通风网络动态特性分析

(一)、井巷风阻变化引起风流变化的规律

1. 变阻分支本身的风量与风压变化规律

当某分支风阻增大时,该分支的风量减小,风压增大;当风阻减小时,该分支的风量增大,风压降低.

2. 变阻分支对其它分支风量与风压的影响规律

1)当某分支风阻增大时,包含该分支的所有通路上的其它分支的风量减小,风压亦减小;与该分支并联的通路上的分支的风量增大,风压亦增大;当风阻 减小时与此相反.

2)对于一进一出的子网络,若外部分支调阻引起其流入(流出)风量变化,其内部各分支的风量变化趋势相同.

3)风网内,某分支风阻变化时,各分支风量,风压的变化幅度,以本分支为最大,邻近分支次之,离该分支越远的分支变化越小.

4)风网内,不同类型的分支风阻变化引起的风量变化幅度和影响范围是不同的.一般地说,主干巷道变阻引起的风量变化幅度和影响范围大,末支巷道变阻引起的风量变化幅度和影响范围小.

5)风网内某分支增阻时,增阻分支风量减小值比其并联分支风量增加值大;某分支减阻时,减阻分支风量增加值比其并联分支风量减小值大.

4

3.巷道密闭与贯通对风流的影响

巷道密闭相当于该分支的风阻增大至∞,故本分支风量减少到趋近于0;对其它分支的影响规律与分支增阻相同.

巷道贯通时要修改网络图,即在网络图中增加贯通后的分支.风流方向取决于巷道两端点间压能差;对其它分支的影响规律与分支减阻相同.

(二)、风流稳定性分析

<一>稳定性的基本概念

稳定性是指当系统受到外界瞬时干扰,系统状态偏离了平衡状态后,系统状态自动回复到该平衡状态的能力,除非在主要通风机不稳定运行(工作在轴流式风机风压特性曲线的驼峰区)等特殊情况下,矿井通风系统一般都是稳定的。通风管理中所说的风流稳定性,一般是指井巷中风流方向发生变化或风量大小变化超过允许范围的现象;且多指风流方向发生变化的现象。

<二>影响风流稳定性的因素

1. 风网结构对风流稳定性的影响

仅由串,并联组成的风网,其稳定性强;角联风网,其对角分支的风流易出现不稳定.

2. 风阻变化对风流稳定性的影响

在角联风网中,边缘分支的风阻变化可能引起角联分支风流改变.

在实际生产矿井,大多数采掘工作面都是在角联分支中.应采取安装调节风门的措施,保证风流的稳定性.

3. 通风风动力变化对风流稳定性的影响

矿井风网内主要通风机,辅助通风机数量和性能的变化,不仅会引起风机所在巷道的风量变化,而且会使风网内其他分支风量也发生变化,并影响风网内其 5

他风机的工况点.

具体如下:

1) 单主要通风机风网,当主要通风机性能发生变化时,风网内各分支风量按主要通风机风量变化的趋势和比率而变

2) 多主要通风机风网内,当某主要通风机性能发生变化时,整个风网内各分支风量不按比例变化.

3) 多主要通风机风网内,即使风网结构和分支风阻不变,当某主要通风机性能发生变化时,由于风网总风量和各主要通风机风量配置发生了变化,因此,各主要通风机的工作风阻与风网总风阻也有所变化.

4) 风网内,某巷道安设辅助通风机后,不仅该巷道本身风流发生变化,其他巷道风流也变化.当某辅助通风机风量增大时,辅助通风机所在巷道风量增加,包含辅助通风机在内的闭合回路中,与辅助通风机风向一致的各巷风量增加,与其风向相反的各巷风量减小.

当辅助通风机风压过高或风量过大时,可引起其并联分支风量不足,停风,甚至反向.引起并联分支风流反向的条件是辅助通风机风量大于回路的总风量或辅助通风机风压大于回路内其同向分支的风压损失.

5) 自然风压引起的风流变化,与辅助通风机相似.

七、 自然风压的影响因素及变化规律;

1、自然风压影响因素:

HN=f (ρZ)=f [ρ(T,P,R,φ),Z ]

1矿井某一回路中两侧空气柱的温差是影响HN的主要因素.

2空气成分和湿度影响空气的密度,因而对自然风压也有一定影响,但影响较小.

6

3井深.HN与矿井或回路最高与最低点间的高差Z成正比.

4,主要通风机工作对自然风压的大小和方向也有一定影响.

八、钻孔流量计算公式:

井下瓦斯抽放总管,支管和各个钻场内应安设孔板流量计,通过孔板气体流量关系式如下: Q=9.7×10-4×K{h×P/[0.716×C +1.293(1-C)]}1/2 (9-7-4)

式中 Q--温度为20℃,压力为101.3Pa时的混合气体流量,m3/min;

h--孔板两端静压差,Pa;

P--孔板出口端绝对静压,Pa;

C--瓦斯浓度,%;

K--孔板流量系数,K=Kt×c×Sk×60 (m2.5/min)

C1--流速收缩系数,取0.65;

Kt--孔板系数(加工精度好时取1);

Sk--孔板孔口面积,m2;

九、工作面注氮气设计:

1、注氮系统的选择:

1.1 注氮系统的选择:

根据我矿的实际情况,利用地面DT-600/6矿用碳分子筛制氮机和矿井防灭火灌浆管路向8258溜子道注氮气。

1.2 工作面注氮工艺:

根据8258工作面情况,选用埋管注氮工艺。

1.3 工作面注氮方式:连续式注氮

2、注氮参数的计算:

2.1 注氮气量计算:

7

(1)、按工作面产量计算: QN=A/1440*ρ*t*n1*n2

式中:

QN:注氮流量m3/min

A:工作面年产量

ρ:煤密度取1.5m3/ t

t:年工作日

n1:管路输氮气效率 0.8

n2:采空区注氮效率 0.8

QN=3000*365/1440*1.58*365*0.64 =2.06 m3/min

(2)、按吨煤注氮量计算: QN=5AK/300*60*24

式中:

QN:注氮流量m3/min

A:工作面年产量

K:工作面回采率

QN=5*3000*300*80%/300*60*24 =8.3m3/min

(3)、按工作瓦斯量计算: QN= QC*C/(100-C)

式中:

QN:注氮流量m3/min

QC:工作面风量m3/min

C:工作面回风瓦斯浓度%

QN=1250*0.6/99.999

8

=7.5m3/min

(4)、按采空区氧化带浓度计算:

QN=1.5*[(C1-C2)QV]/(CN+C2-1)

式中:

QN:注氮流量m3/min

QV:氧化带漏风量m3/min,参照薛村矿经验选取值为0.5m3/min。

C1:氧化带原始氧气浓度 %,参照薛村矿经验选取值为20%。

C2:惰化指标 按7%选取。

CN:注入的氮气纯度 取97%

则QN=1.5*0.065/0.04

=1.17 m3/min

根据上述计算,选取最大值,即8.3m3/min

2.2 最佳注氮量的确定

注氮流量是氮气防火的重要工艺参数之一。注氮流量过大采空区中的氮气会大量泄露而使工作面地点缺氧;而注氮量过小则不能有效地惰化采空区内的不自燃带和氧化带,达不到防止采空区煤炭自然发火的目的。因本次为我矿首次工作面注氮气,参考薛村矿经验,注氮流量选择为300 m3/h--400 m3/h。

2.3 氮气释放口距工作面距离的确定:

氮气释放口距工作面距离也是氮气防灭火的重要工艺参数之一。氮气释放口距工作面太近,氮气流程短,泄露大,易造成工作面上隅角氧气浓度过低,而且不利于采空区后部含氧量的降低;释放口距工作面过远则不利于惰化采空区。薛村矿经验,氮气释放口距工作面距离可选择为25-50m。

2.4 注氮方法:

工作面采用移动迈步式注氮。即在工作面溜子道每50米加设一个三通阀门,三通旁接另一趟管路,当第一趟管路埋入到采空区25米时,埋入第二趟管 9

路,当第一趟管路埋入到采空区50米时,在第一趟管路上下挡板,接通第二趟管路注氮气。

2.5注氮管路的压力验算:

8258工作面注氮管路仍选用原注浆管路,承受压力能满足要求,并在8256、8255工作面注氮期间使用,故不再验算。

3、注氮期间的监测:

为有效监控8258工作面注氮期间各项参数,在井下-450皮带绕道安设南京科强公司生产的WYS型管道气体多参数监测计量装置,监测注氮气体流量、注氮温度、氮气浓度和注氮压力参数。

4、注氮气期间的主要安全措施:

1.8258工作面所有风门加装风门连锁装置,由地区瓦斯员每班检查本地区通风设施及风门联锁的使用情况,发现损坏或不符合规定,必须及时阻止或处理,并立即向通风区汇报,由通风区值班人员负责,立即组织处理,确保注氮气期间该地区通风系统安全可靠。

2.加强工作面煤壁侧的风量管理,保证工作面任何地点的风速不得低于1m/S。

3.工作面下头必须严格风障吊挂,风障与工作面平行,以减少采空区漏风及氮气泄露,工作面上头由采区负责每天摆设一个土袋墙,以减少采空区漏风,确保注氮气效果。

4.工作面机尾瓦斯员每班必须携带氧气瓦斯两用仪,并悬挂在机尾土袋墙处,以随时检查机尾氧气浓度,一旦氧气浓度低于18%,瓦斯员要立即停止工作,设置栅栏,严禁人员入内,并立即向生产部汇报,防止出现人员缺氧事故。

5.工作面沿采空区每10米设置一个检查点,由通风区专职跟机瓦斯员每 10

班检查不少于三次,发现异常随时检查并立即汇报,检查内容:瓦斯、氧气、温度等参数,一旦发现检查地点氧气浓度低于18%,瓦斯员要立即停止附近10米内人员所有工作,设置栅栏,严禁人员入内,并立即向生产部汇报,防止出现人员缺氧事故。

6.注氮气期间,抽防区要每三天安排人员对工作面及外围注氮管路检查一次,并制定专项移动迈步注氮安全措施,并严格执行。

7.通风区在工作面注氮气期间专项安全技术措施,防止人员发生缺氧窒息事故。

8.注氮效果考察:

注氮效果的考察主要是安设束管监测系统,对注氮气前后采空区三带变化、注氮量、注氮的扩散半径、注氮移动步距等参数进行考察对比。

11

12

十、打钻体会:

13

打钻引起瓦斯燃烧的原因:

1、钻机固定不牢,打钻歪斜强行钻进。

2、钻杆间、钻杆与钻头连接不标准,不同心,强行钻进。

3、钻杆脱扣、折断,钻杆间、钻杆与钻头摩擦强行钻进。

4、打钻打入坚硬嵌入体,如坚硬断层一盘,强行钻进。

5、在应力集中区排粉不畅强行钻进。

采取得措施:

总体原则:低压钻进,进退结合。

1、打钻排粉量大,要保证风压不低于4MP。

2、打钻过程中钻机突然失压,钻机抖动钻进缓慢,原因是钻杆脱扣、折断,应起钻处理,严禁钻进。

3、钻杆弯曲、钻头磨损严重严禁使用。

4、钻机必须牢固,每部钻机至少有4跟压车柱。

5、发现一氧化碳要立即停钻向钻孔注水10分钟,如孔内燃烧向钻孔注水后黄泥封堵。

钻孔打不到位的原因:

1、钻进压力影响。钻进压力大,钻杆成弓形,对煤壁产生较大扫孔,使钻头受力方向不稳定,易发生偏孔,软煤层影响更大。

2、钻头导向性差的影响。钻进过程中,钻头一方面受钻杆推力和旋转力作用,另一方面受煤层阻力和重力影响,如果钻头大于钻杆直径,能使钻头随时改变方向,不能保证钻孔深度。

3、开口位置距顶底板影响。距顶板近钻杆容易上漂。距底板近钻杆容易下飘,所以应布置在煤层中间。钻孔轨迹为沿抛物线运动轨迹。

14

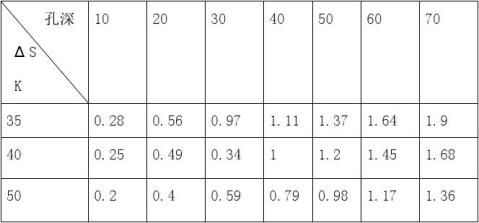

4、钻孔漂移的距离计算:

ΔS=0.5{(K2+4L)1/2-K}}

L:钻进深度 米 K:经验常数 米

当f<0.3时,K为35;当0.3<f<0.5时,K为40;f>0.5时,K为50。

5、如何消除钻杆上下漂移现象:

A、上斜孔要略小于煤层倾角0.5-1度,下斜孔要略大于煤层倾角0.5-1度。

B、钻头后加一根长0.5-1米的导向空心麻花钻杆,直径与钻头一致,导向原理:空心麻花钻杆直径与钻头一致,可充分排粉兼导向。

C、钻机给压不能过大,钻机要牢固,压力为0.2-0.35 MP为宜。

回采推进速度快。相对采空区顶板下沉(顶底板移动)慢,靠近采空区侧岩层裂隙发育不完全,抽采效果降低;钻孔布置与回采推进速度、顶板岩性、周期来压步距、最大裂隙高度有关;最大裂隙高度一般为采高3-6倍,即10-20米处,采空区高浓度瓦斯聚集区一般为风巷顶板下10米左右。

15

-

团队、团结、团聚班会总结

主题班会团队团结团聚的总结时间20xx年11月6日地点王家湾农家乐与会人数44负责人郭君美龙开权活动目的1为了增进同学们之间感情2…

-

《团队、团结、团聚》主题班会总结

《团队、团结、团聚》主题班会总结为了贯彻学院的有关文件精神,加强我机械系11级机制一班班学风建设,提高学生的学习主观能动性,丰富校…

-

关于民族团结班会总结

“民族团结一家亲”主题班会总结及反思新疆良繁中心校八(一)班举行了“民族团结一家亲”主题班会,1、班会首先播放了歌曲《大中国》,同…

-

关于团结主题班会

关于团结主题班会设计理念1活动课要立足于每一个学生的个体的整体性要立足于学生的健全发展2活动课应以活动为主要开展形式强调学生的亲身…

-

民族团结主题班会总结

以“少数民族离不开汉族,汉族离不开少数民族,各民族之间相互离不开”为主题的班会总结今晚我班将进行以“少数民族离不开汉族,汉族离不开…

-

竞彩技巧亚盘分析法 升盘降水 降盘升水

竞彩技巧亚盘分析法升盘降水降盘升水20xx-03-1915:58中国竞彩网分享到升盘降水看时间升盘又降水这就表明博彩公司已经从某一…

-

个人总结

个人工作总结年年岁岁月相似,岁岁年年人不同。充满风雨的见习期即将过去,更具挑战的人生目标在向我们招手,经过一年的的忙碌,我收获了许…

-

亚盘技巧总结

平手盘总论:1.庄家认为双方胜、平、负机率大体相等。2.澳门盘:返还基数1.86中间值0.930.750.85为低水0.860.9…

-

亚盘技巧汇总

平手盘总论1庄家认为双方胜平负机率大体相等2澳门盘返还基数186中间值093075085为低水086097为中水098110为高水…

-

完美版亚盘技巧

低水075085151719中水08509517191920高水095110192220足彩看盘杀招技巧之一平手盘1庄家认为双方胜…