数控加工实训报告样本

1、 实验项目名程:自动编程实例五

实验目的和要求:

1、了解加工中心机床加工流程;

2、掌握零件工艺分析,制定合理的加工工艺方案;

3、利用MasterCAM软件自动编程;

4、熟练正确操作机床,并且按图纸要求加工出图样零件实物;

2、 主要仪器设备:

加工中心机床、平口虎钳、平底立铣刀Φ12R0、球头刀Φ12R6、毛坯材料:65mmX50mmX30mm铝材(LY12)一块、电脑和MasterCAM软件、测量工具;

3、 实验内容和原理:利用MasterCAM软件的CAD/CAM功能,按照零件的图样尺寸和精度要求,首先构建3D数模,接着对零件进行工艺分析,制定合理的加工工艺方案和编写符合要求的数控程序,最后操作加工中心机床加工出符合要求的零件实物。

4、 操作方法与实验步骤(绘图):

1、对零件进行工艺分析,制定合理的加工工艺方案;

2、按照如上零件图样所示,运用MasterCAM软件的基本绘图命令,如椭圆、直线、挤出、修剪、布尔运算、倒圆角等等,构建出3D数模。

3、选用MasterCAM软件合适的加工策略,如曲面粗加工挖槽、外形铣削、曲面精加工平行铣等方式。

4、设置合理的切削参数,生成数控程序,仿真数控程序检查验证,再传送到加工中心机床。

5、对工件装夹、找正与对刀,机床调整。

6、在加工过程中正确操作机床,并测量零件实物,进行结果分析,以便对程序进行调整。

7、清扫机床卫生。

8、关闭机床电源。

5、

实验数据记录、处理与分析:

6、 质疑、建议:

(从切削参数、机床操作、加工方式、心得体会等方面考虑)

第二篇:(2周样本)数控加工综合实训报告书

技能训练报告书

题 目 数控编程加工技能训练

机 械 工 程 学院

机械设计制造及其自动化专业090班 号

学生姓名 .

指导教师 关耀奇 .

完成日期 2012年1 月20日 .

湖南工程学院

综合训练任务书

综合训练任务书

设计题目: 数控编程加工技能训练

姓名 ******* 院系机械工程学院专业机械设计制造及其自动化班级0305班 学号 42

指导老师 教研室主任 关耀奇

一、训练目的

数控加工技能训练是是机械设计制造及其自动化专业教学计划中规定的实践教学环节,其目的是巩固和深化所学专业知识,掌握数控机床的基本操作、数控加工工艺设计、数控程序的编制、零件的数控加工等知识,较全面地获得数控加工的生产实际知识和综合应用能力。

二、训练任务

完成指定零件的数控编程与加工

训练内容:

1)确定毛坯类型,编制零件的加工工序卡,填写加工程序单;

2)根据已制订的加工工序卡,填写刀具调整单,动手调整、操作相应机床,完成零件的数控加工;

3)正确地选用检验方法及计量器具,对零件进行质量检测和分析;

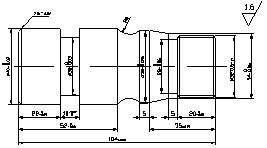

图0-1 数控加工零件图

三、训练要求

1)完成指定零件的2D图,并正确标注好尺寸;

2)完成指定零件的3D造型;

3)对零件进行正确的工艺分析,按指定的格式填写数控加工工艺卡片;

4)刀具路径与指定数控系统的数控程序生成;

5)数控加工零件,并对零件进行质量检测和分析;

6)撰写综合训练说明书,说明书应涵盖整个训练内容,字数不少于1.5千字;

注:任务书不参与页码编制,任务书后正式说明书前应添加“目录项”;目录单独成页。

目 录

课程设计任务书……………………………………………………………………1

第1章 数控加工…………………………………………………………………20

1.1 零件数控加工工艺分析…………………………………………………20

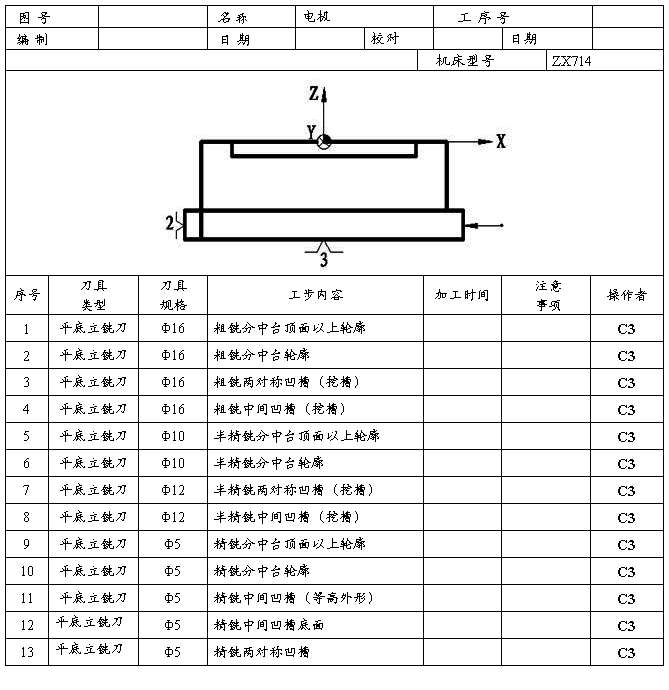

1.2 填写加工程序单、零件加工工序卡、零件装夹示意图…………………20

1.2.1 加工程序单………………………………………………………………20

1.2.2 零件加工工序卡…………………………………………………………22

1.2.3零件装夹示意…………………………………………………………22

1.3 数控加工过程综述……………………………………………………24

1.31 机床坐标系、工件坐标系的建立………………………………………24

1.3.2 刀具及切削用量的选择……………………………………………24

1.3.3 各工步的加工操作要求………………………………………………24

1.4 检测加工零件、分析超差原因………………………………………………25

心得体会……………………………………………………………………………26

参考文献……………………………………………………………………………27

1.1 零件数控加工工艺分析

(铣床型号为XK714)

(例如 铣削)

如图0-2所示,零件外形规则,被加工部分的各尺寸、形位、表面粗糙度值等要求较高。工件复杂程度一般,包含了平面、圆弧表面、空间圆柱面、内外轮廓、挖槽、钻孔、镗孔、铰孔以及三维曲面的加工,且大部分的尺寸均达到IT8~IT7级精度。

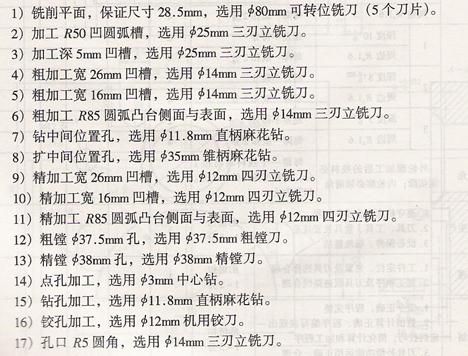

选用机用平口钳装夹工件,校正平口钳固定钳口,使之与工作台X轴移动方向平行。在工件下表面与平口钳之间放入精度较高的平行垫块(垫块厚度与宽度适当),利用木锤或铜棒敲击工件,使平行垫块不能移动,夹紧工件。采用试切法对刀,找正工件X、y轴零点,零点位于工件A表面Φ38孔的中心位置,设置Z轴零点与机械原点重合,刀具长度补偿利用z轴定位器设定;有时也可不使用刀具长度补偿功能,而根据不同刀具没定多个工件坐标系零点进行编程加工。图中A表面为执行刀具长度补偿后的零点表面。根据零件图样要求给出加工过程为:

1.2 填写加工程序单、零件加工工序卡、零件装夹示意

1.2.1加工程序单

表1-1加工程序单

1.2.2零件加工工艺卡

表1.2 工件坐标系及工件装夹示意图

1.3加工过程综述

1.3.1机床坐标系、工件坐标系的建立

机床坐标系是数控机床上固有的坐标系,用于确定被加工零件在机床中的坐标、机床运动部件的特殊位置以及运动范围等。工件坐标系是用于确定工件几何图形上各几何要素的位置而建立的坐标系。工件坐标系在机床坐标系位置可通过对刀确定。采用绝对刀偏法对刀,不需要用G92指令设定,既可减少操作误差,也可以提高加工效率。

1.3.2刀具及切削用量的选择

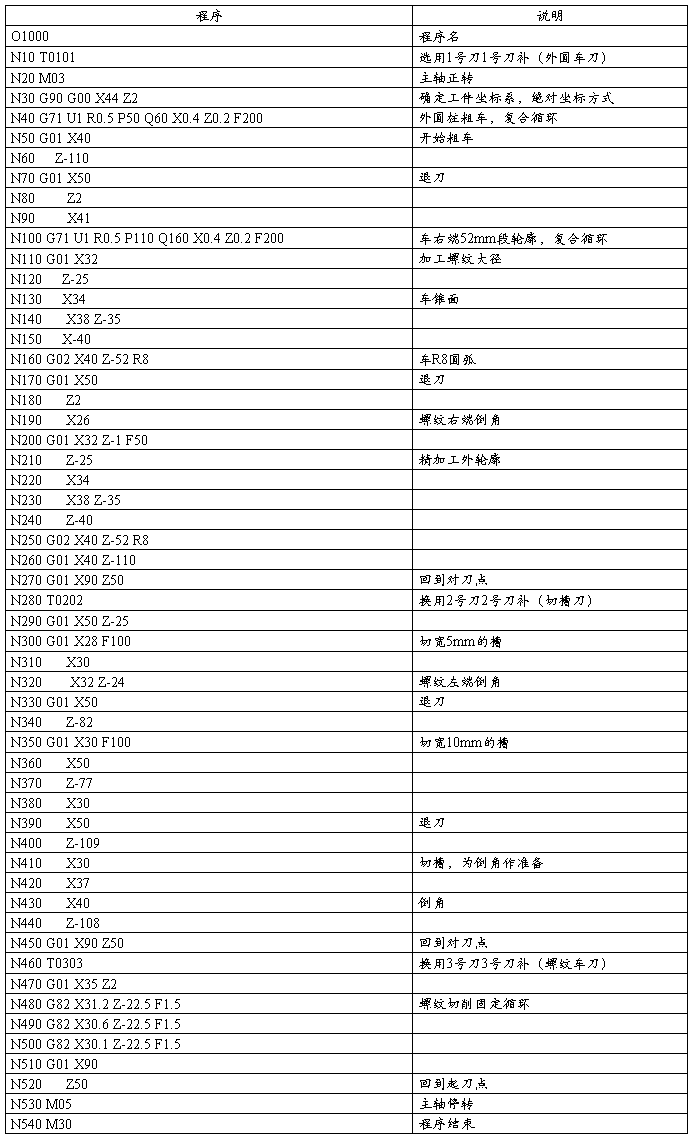

工步1:平端面,使用01号车刀(外圆车刀),切削用量:F=60mm/min,n=460r/min。

工步2:粗车外轮廓,使用01号车刀(外圆车刀),切削用量:F=200

mm/min,n=460r/min, =0.5mm。

=0.5mm。

工步3:精车外轮廓,使用01号车刀(外圆车刀),切削用量:F=50mm/min,

n=460r/min, =0.2mm。

=0.2mm。

工步4:切5mm、10mm宽的槽,使用02号车刀(切槽刀),切削用量:F=60 mm/min,n=460 r/min。

工步5:车螺纹,使用03号车刀(60°螺纹车刀),切削用量:F=1.5r/min,n=460 r/min。

工步6:切断,使用02号车刀(切槽刀),切削用量:F=60 mm/min,n=460 r/min。

1.3.3各工步的加工操作要求

工步l:如要切端面时,限制最高转速,以免车至圆心时转速过高使工件飞出,另外应切过中心一些,注意选好切入点和切出点。为保证工件的表面质量,应使转速高些,进给量小些。

工步2:为提高加工效率,要选取合适的切削用量。

工步3:要保证工件表面质量,要将主轴转速适当调大,同时可以将进给量加大。

工步4:切槽时,进给量不宜选择过大,切至槽底时应短时暂停,以保证环槽的表面质量。

工步5:切螺纹时,应在恒转速下切削,有一定切入和切出引导距离,每次背吃刀量应递减。

工步6:切断时转速不要太大,注意人身安全。

1.4 检测加工零件,分析超差原因

零件加工后,用游标卡尺检测个加工表面尺寸,结果如表2-4所示。所加工零件尺寸全部合格。

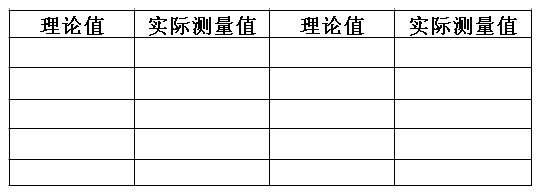

表1-3 零件检测记录表

心得体会:

参考文献:

(例如)

[1] 刘雄伟.数控加工理论与编程技术[M].北京:机械工业出版社,2002

[2]

[4]

每组同学们用一个资料袋装好,在资料袋的端面贴上如下所示的信息条

-

数控加工实习报告1

数控加工操作实训实习报告一.实习意义和目的:通过实习,使学生在学完数控技术等相关理论课程的同时,熟练操作数控机床,熟练数控机床的日…

-

数控加工操作实训报告

数控加工操作实训报告20XX秋数控技术姓名***数控加工操作实训报告伴随着科学技术的不断进步,社会生产力相应的也在大大的提高。自改…

-

数控加工实习报告

数控加工实习报告机加实习报告实习目的及意义机加实习大家都期盼着它的到来期盼在学习偷懒去享受一下工厂生活难而实习后我觉得实习生活和以…

-

数控加工实训报告

岗位实习培训报告专业班级机电0931姓名谭婷婷学号32号前言在大学的最后一段时间我有幸参加了数控实训通过这次学习实践使我对数控的掌…

-

数控加工实训报告

河南机电高等专科学校系部:专业:班级:学生姓名:学号:数控实训报告实训报告在大学的最后一段时间,我有幸参加了数控实训。通过这次学习…

-

特种加工实训报告

姓名:赵甜甜班级:机104学号:3100211118今天在老师的带领下我们参观了特种加工的一些设备,老师对这些设备也给我们做了较为…

-

数控车床,加工中心实习报告

青岛理工大学琴岛学院机电工程系实习报告实习类型:毕业设计实习地点:专业名称:机械设计制造及其自动化学生姓名:指导教师:20xx年x…

-

关于加工中心实习报告

FVP-1000A类型型号主电机功率主轴转速范围立式加工中心FVP-1000A11(kw)品牌重量界面语言台湾友佳4950(kg)…

-

加工中心实习报告

实习报告(第三个月)部门:技术部姓名:工号:日期:20xx.5.25-20xx.6.24实习老师:章舟一、目录1.目录2.实习目的…

-

数控专业加工中心顶岗实习报告

大学两年即将结束,学院为了使我们更多了解产品、设备,提高对数控制造技术的认识,加深数控在工业各领域应用的感性认识,开阔视野了解相关…