可编程控制器实训报告

广西师范学院

可编程控制器实训报告

班 级:09自动化

学 号:1112120115

姓 名:潘 微 羽

指导老师:戴 海 清

20##年6月4日——20##年6月9日

目 录

实训一 三相电机控制... 1

一、 实训目的... 1

二、 实训器材... 1

三、 实训原理... 1

四、 I/O分配表... 1

五、 实训步骤... 1

六、 I/O接线图... 2

七、 梯形图... 2

实训二 自控成型机... 4

一、 实训目的... 4

二、 实训器材... 4

三、 实训原理... 4

四、 I/O分配表... 4

五、 实训步骤... 4

六、 I/O接线图... 5

七、 梯形图... 5

实训三 交通灯... 7

一、 实训目的... 7

二、 实训器材... 7

三、 实训原理... 7

四、 I/O分配表... 7

五、 实训步骤... 7

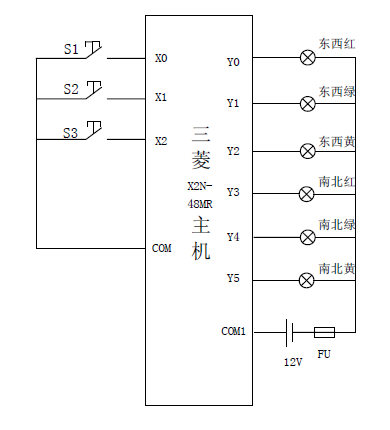

六、 I/O接线图... 8

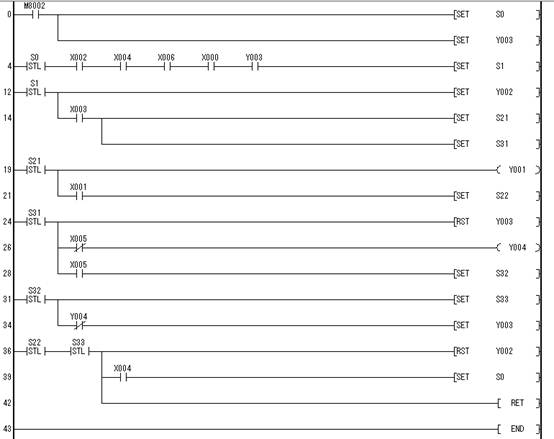

七、 梯形图... 8

实训四 自动送料装车... 10

一、 实训目的... 10

二、 实训器材... 10

三、 实训原理... 10

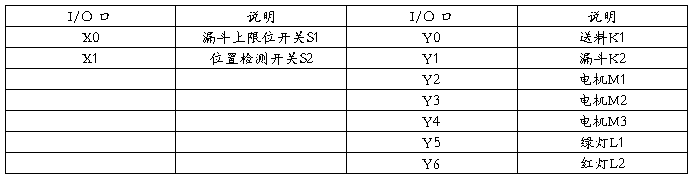

四、 I/O分配表... 10

五、 实训步骤... 10

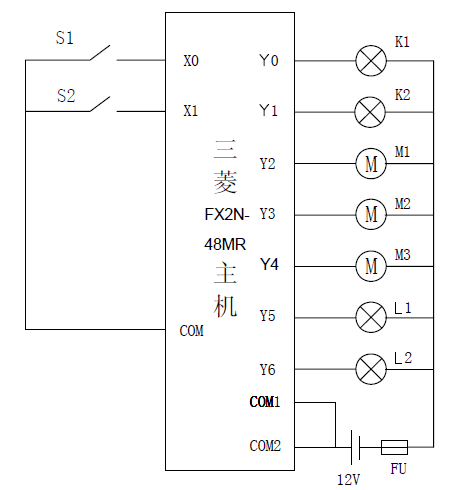

六、 I/O接线图... 11

七、 梯形图... 11

实训一 三相电机控制

一、 实训目的

1、了解三相电动机的起动方式。

2、掌握PLC 基本指令的应用。

二、 实训器材

1、亚龙 PLC—三菱主机单元一台。

2、亚龙PLC—三相异步电动机顺序控制单元一台。

3、计算机或编程器一台。

三、 实训原理

正常运转时定子绕组接成三角形的三相交流异步电动机在需要降压启动时,可采用Y--△降

压启动的方法进行空载或轻载启动。其方法是启动时先将定子绕组接成星形,进行降压启动,

当电动机转速接近额定转速时,再将定子绕组改接成三角形,使电动机全压运行。

三相电动机顺序控制要求如下:

(1)先拨上正转开关SB1,再拨下SB1,电机以Y-△方式启动,Y 形接法运行5 秒后转换为△形运行。

(2)先拨上停止开关SB3,再拨下SB3,电机立即停止运行。

(3)先拨上反转开关SB2,再拨下SB2,电机以Y-△方式启动,Y 形接法运行5 秒后转换为

△形运行。

(4)先拨上停止开关SB3,再拨下SB3,电机立即停止运行。

四、 I/O分配表

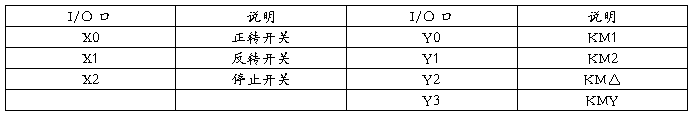

表1-1 三相电动机的顺序控制的I/O 分配表

五、 实训步骤

1、 将电源开关拨到关状态,严格按图1-2 (图略)所示接线,注意12V 电源的正负不要短接,

电路不要短路,否则会损坏PLC 触点。

2、 先将PLC 的电源线插进PLC 正面的电源孔中,再将另一端插到220V 电源插板。

3、 电源开关拨到开状态,PLC 置于STOP 状态,用计算机或编程器将总程序输入PLC,输

好程序后将PLC 置于RUN 状态。

4、 接通X26。

5、 按照实训原理工作方式操作,观察实训现象。

六、 I/O接线图

图1-1 三相电动机的顺序控制的I/O 接线图

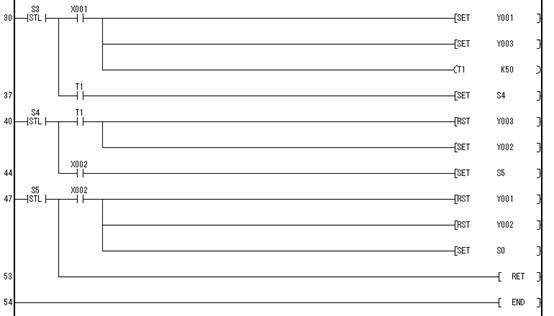

七、 梯形图

实训二 自控成型机

一、 实训目的

用PLC 构成型机自控系统。

二、 实训器材

1、亚龙PLC—三菱主机单元一台。

2、亚龙PLC—自控成型机单元一台。

3、计算机或编程器一台。

三、 实训原理

自控成型机控制的要求:

初始状态,当原料放入成形机时,各油缸的状态为Y1、Y2、Y4 关闭(OFF),Y3 工作(ON)。

位置开关 S1、S3、S5 分断(OFF),S2、S4、S6 闭合(ON)。

按下启动按钮,Y2=ON 上油缸的活塞向下运动,使开关S4=OFF。当S3=ON 时,启动左、

右油缸(Y3=OFF;Y1=Y4=ON),A 活塞向右运动,C 活塞向左运动,使位置开关S2、S6 为OFF。

当左右油缸的活塞达到终点,此时 S1、S5 为ON,原料已成形。然后各油缸开始退回原位,

A、B、C 油缸返回(Y1=Y2=Y4=OFF;Y3=ON),使S1=S3=S5=OFF。

当 A、B、C 油缸回到原位(S2=S4=S6=ON)时,系统回到初始位置,取出成品。

放入原料后,按启动按钮可以重新开始工作。

四、 I/O分配表

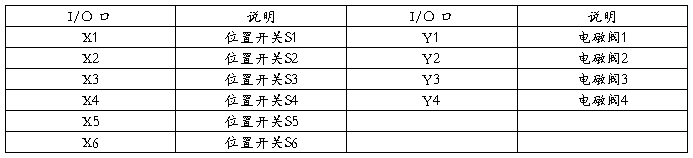

表2-1 自控成型机的I/O 分配表

五、 实训步骤

1、电源开关拨到关状态,严格按图2-2 (图略)所示接线,注意12V 电源的正负不要短接,电路。

不要短路,否则会损坏PLC 触点。

2、先将PLC 的电源线插进PLC 正面的电源孔中,再将另一端插到220V 电源插板。

3、将电源置于开状态,PLC 置于STOP 状态,用计算机或编程器将总程序输入PLC,输好程

序后将PLC 置于RUN 状态。

4、接通X24、X26。

5、按下列步骤进行实训操作:

(5) PLC 运行前把S1-S6 拨到OFF 状态,Y3 亮;

(6) PLC 运行后,拨上S2、S4、S6;

(7) 拨上拨下启动开关 X0,Y2、Y3 亮;

(8) 使 S3=ON(拨上),S4=OFF(拨下),Y1、Y2、Y4 亮;

(9) 使 S2=S6=OFF(拨下);

(10) 使 S1=S5=ON(拨上);

(11) 使 S1=S3=S5=OFF,S2=S4=S6=ON,Y3 灯亮;

(12) S1-S6 均各有指示灯,灯亮为ON,灯灭为OFF 。

六、 I/O接线图

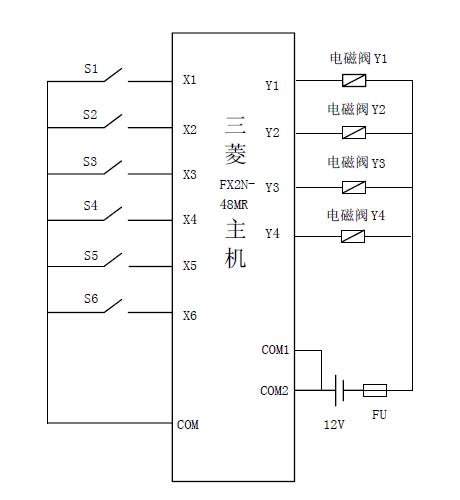

图2-1 自控成形机的I/O 接线图

七、 梯形图

实训三 交通灯

一、 实训目的

1、学习交通灯的编程过程。

2、学习功能指令的应用。

二、 实训器材

1、亚龙PLC—三菱主机单元一台。

2、亚龙 PLC—交通灯控制单元一台。

3、编程器或计算机一台。

三、 实训原理

交通灯控制要求:

(1)该单元设有启动和停止开关S1、S2,用以控制系统的“启动”与“停止”。S3 还可屏

蔽交通灯的灯光。

(2)交通灯显示方式。

当东西方向红灯亮时,南北方向绿灯亮,当绿灯亮到设定时间时,绿灯闪亮三次,闪亮周期

为1 秒,然后黄灯亮2 秒。当南北方向黄灯熄灭后,东西方向绿灯亮,南北方向红灯亮………周

而复始,不断循环。

四、 I/O分配表

表3-1 交通灯控制的I/O 分配表

五、 实训步骤

1、将电源置于关状态,严格按图3-2 (图略)所示接线,注意12V 电源的正负不要短接,电路不

要短路,否则会损坏PLC 触点。

2、先将PLC 的电源线插进PLC 正面的电源孔中,再将另一端插到220V 电源插板。

3、将电源置于开状态,PLC 置于STOP 状态,用计算机或编程器将总程序输入PLC,输好程

序后将PLC 置于RUN 状态。

4、接通X25。

5、实训操作过程如下:

(1)将启动S1 先拨上再拨下,观察交通灯的变化。

(2)拨上屏蔽开关S3,观察灯的变化,拨下S3,观察灯的变化。

(3)拨上停止开关S2,观察灯的变化,拨下S2,观察灯的变化。

(4)比较开关S2 与S3 的作用。S2 使灯永远熄灭,S3 使灯暂时熄灭。

六、 I/O接线图

图3-1 交通灯控制的I/O 接线图

七、 梯形图

实训四 自动送料装车

一、 实训目的

用PLC 构成自动送料装车控制系统。

二、 实训器材

1、 亚龙PLC—三菱主机单元一台。

2、 亚龙PLC—自动送料装车系统单元一台。

3、计算机或编程器一台。

三、 实训原理

自动送料装车系统控制要求:

初始状态,红灯L2 灭,绿灯L1 亮,表示允许汽车进来装料。料斗K2,电机M1、M2、M3

皆为OFF。当汽车到来时(用S2 开关接通表示),L2 亮,L1 灭,M3 运行,电机M2 在M3 接通2

秒后运行,电机M1 在M2 启动2 秒后运行,延时2 秒后,料斗K2 打开出料。当汽车装满后,(用

S2 断开表示),料斗K2 关闭,电机M1 延时2 秒后停止,M2 在M1 停2 秒后停止,M3 在M2 停2

秒后停止。L1 亮,L2 灭,表示汽车可以开走。

S1 是料斗中料位检测开关,其闭合表示料满,K2 可以打开,S1 分断时,表示料斗内未满,K1

打开,K2 不打开。

四、 I/O分配表

表4-1 自动送料装车系统的I/O 分配表

五、 实训步骤

1、电源开关拨到关状态,严格按图4-2 (图略)所示接线,注意12V 电源的正负不要短接,电路不要

短路,否则会损坏PLC 触点。

2、先将PLC 的电源线插进PLC 正面的电源孔中,再将另一端插到220V 电源插板。

3、将电源置于开状态,PLC 置于STOP 状态,用计算机或编程器将总程序输入PLC,输好程

序后将PLC 置于RUN 状态。

4、通X24、X25。

5、按照下列步骤进行实训操作:

(1) 启动后,L1 绿灯亮,K1 红灯亮;

(2) 拨上S2,L2 红灯亮,M3、M2、M1 依次点亮;

(3) 拨上S1,K1 灭,K2 亮;

(4) 拨下S2,M1、M2、M3 依次灭,L1 亮,K1 红灯亮,恢复到(1)。

六、 I/O接线图

图4-1 自动送料装车系统的I/O 接线图

七、 梯形图

第二篇:可编程序控制器应用实训报告

可编程序控制器应用实训报告

可编程序控制器(PLC)主要以计算机的微处理器为基础,综合计算机的应用技术、通讯技术以及自动控制技术而发展起来的一种通用控制器。虽然PLC由较为复杂的微处理器组成,但是在实际应用过程中,完全不必了解微处理器的内部结构。最初,PLC还仅是作为继电器接触器控制系统的替代品,而自从进入电气控制系统领域后,凸显了其独有的优越性,以其自身强大的抗干扰能力、自诊断功能等,提高了电气控制系统的可靠性,基本解决了普通继电器及接触器中常见的故障问题,经过调试后可长期安全可靠地运行。本文将对PLC的特点、基本工作过程、在电气控制中的应用等问题进行分析与阐述。

1 、可编程序控制器(PLC)的特点

1.1 体积小、重量轻

超小型的PLC底部尺寸<100mm,重量<150g,其功耗仅为数瓦。由于其体积小,很容易装入机械中,便于机电一体化的实现。

1.2 实用性普遍

PLC可适用于各种规模的电气控制场合,除了基本的逻辑处理功能之外,当前大多PLC具有数据运算能力,并可应用于数字控制领域中。近年来,PLC的功能日益完善,PLC的应用已经普遍到温度控制、位置控制及CNC等多个控制领域。

1.3 抗干扰能力强

由于PLC采用了现代化的大规模集成电路技术,在内部电路、生产工艺等方面均采取先进的抗干扰处理技术,具有较高的可靠性。另外,PLC还自备硬件故障自动检测功能,一旦出现故障即可发出警报。在软件应用中,应用者还可编入外围器件的自诊断故障程序,让系统中出了PLC之外的电路与设备也能获得自我保护功能。

1.4 应用简单、普遍

PLC作为直接面向企业的工控设备,具有接口容易、编程语言易于被工程技术人员接受并理解等特点,尤其图形符号及梯形图语言、表达方式等与继电器电路图基本类似,只需通过PLC的少量开关量逻辑控制指令就能熟练实现在电气控制中的应用。

1.5 维护与改造方便

PLC通过存储逻辑替代了接线逻辑,减少了控制设备外在的接线,极大减少了控制系统设计和建造的时间,为后期维护提供了方便,同时程序较易改变,可极快应用于生产过程的改变。

2 可编程序控制(PLC)的基本工作过程

PLC及相关外围设备的设计原则应满足“与工业控制系统为一个整体、方便功能扩展”,所有的电气控制系统的实现都是根据工艺要求,最终提高生产效率及产品质量。因此,在设计PLC控制系统时,应满足被控对象的基本要求,并对实际工作现场进行研究、收集资料,并实现设计人员与操作人员的密切配合,共同拟定可操作方案,对可能潜在的问题进行共同分析、共同解决。并在满足各方控制要求的前提下,考虑控制系统的简单性与经济性,方便后期的使用及维修,并确保电气控制的安全性、稳定性。PLC在电气控制中的基本工作过程为:

(1)现场信息的输入:在系统软件的控制下,按照顺序对输入点进行扫描,并读取输入点的状态。

(2)程序的执行:对用户程序中的指令按顺序扫描,并根据输入的状态及指令进行逻辑性运算。

(3)控制信号的输出:根据以上逻辑运算的结果,输出状态寄存器向各个输出点同时发出相应的信号,以实现所需的逻辑控制功能。

以上过程完成后,再重新开始,并反复执行,每执行一次即完成一个扫描周期。 在实际应用时,很多机械设备的工作流程可分为一系列不断重复的顺序动作,而PLC的工作程序恰与其相似,因此PLC程序能很好地与机器动作相对应,且程序的编制简单、直观,易于修改,减少了开发软件的费用,并缩短软件开发周期。

3 可编程序控制器(PLC)在电气控制中的应用

3.1 开关量逻辑的控制

这是PLC控制技术中最基本、最广泛的应用领域。替代了传统的继电器电路,并同时实现顺序控制及逻辑控制,既适用于单台设备的控制,也可以应用于自动化流水线中,如生产线、组合机床、磨床、镗床和龙门刨床等。

3.2 控制模拟量

在实际工业生产过程中,会出现很多连续变化的物理量,如温度、速度、流量、液位、压力等模拟量。这些模拟量可通过数字量之间D/A转换和A/D转换得以实现,确保编程器对模拟量实现处理。

3.3 集中式控制系统

集中式控制系统主要采用一台功能较强大的PLC监视系统、对多个设备进行控制,已形成“中央集中式”的计算机控制体系。在该项系统中,每个设备之间的连锁、联络关系以及运行顺序等都由中央PLC来统一完成。可见,集中式控制系统比单机控制系统的成本低,更经济实惠。但如果其中一个控制对象的程序需要做出改变,就要停止中央PLC的控制,同时其他控制对象也随之停止运行。 3.4 分散控制系统

在分散控制系统中,每一个控制对象都需要设置一台PLC,每台PLC之间能通过信号的传递而产生内部响应、发令或连锁等,或者可由上位机通过数据通信总线完成通信任务。分散控制系统中采取多台机械生产线控制的方式,每条生产线之间都有数据相连接,由于每个控制对象都是由自身的PLC来控制,所以如果某台PLC运行停止,对其他PLC不会产生影响。随着技术的不断进步,目前可由PLC承担底层的控制任务,通过网络连接,将PLC和过程控制二者结合。3.5 运动控制

PLC能够对圆周运动或者直线运动进行控制。在控制机构的配置中,过去进行的为直接应用于传感器及执行机构中,而现在则可以采取专用的运动控制模块。例如多轴位置的控制模块、伺服电机其单轴、可驱动步进电机等,PLC可广泛应用于机器人、机械、电梯、机床等多种场合。

3.6 数据处理的应用

PLC在数据处理过程中,具备数据传送、数据转换、数学运算、查表、排序及操作等功能,并完成对数据的采集、分析与处理。这些数据可以与存储于存储器中的数据同时具备参考价值,并完成控制操作。另外,这些数据也可以通过通信功能的实现而传输到智能装置中,或者打印成表。目前数据处理多应用于大型控制系统中,如过程控制系统、柔性制造系统等。

由上可见,在指定范围内,可编程序控制器以其高性能价格取胜,并凭借其适应性强、可靠性高、使用方便等突出特点在自动化控制领域广泛应用。再加上PLC制造成本的不断下降、功能的不断加强,已成为工业企业的首选设备。

《可编程控制器应用实训》

实践报告

专 业: 数控技术专科

姓 名: 王亮亮

学 号:1164001450603

-

可编程控制器实训报告

广西师范学院可编程控制器实训报告班级:09自动化学号:***20XX年6月4日20XX年6月9日实训一三相电机控制一、实训目的1、…

-

可编程控制器实验报告

浙江科技学院机械与汽车工程学院浙江科技学院实验报告控制系统实验可编程控制器题目半自动运输装置学院机械学院专业机械设计制造及其自动化…

-

可编程控制器实习报告

南京工业大学可编程控制器实习报告院系浦江学院专业自动化姓名吴诗佳学号P1501080428起讫日期20xx06520xx0617指…

-

3.可编程控制器应用实训报告

西安广播电视大学开放教育机械制造与自动化数控技术专业专科可编程控制器应用实训报告学生姓名学号指导老师分校时间学生姓名学号可编程控制…

-

plc可编程控制器应用技术实训

可编程控制器应用技术实习报告班级学号姓名1五组可编程控制器应用技术实训一实训的任务及目的本实训是在修完电工机电传动与控制可编程控制…

-

plc可编程控制器应用技术实训

可编程控制器应用技术实习报告班级学号姓名1五组可编程控制器应用技术实训一实训的任务及目的本实训是在修完电工机电传动与控制可编程控制…

-

电气传动与可编程控制器PLC实践报告

西南科技大学电气传动与可编程控制器PLC实践报告专业机械制造及自动化学院绵阳职业技术学院姓名苏加伍指导老师实习内容1PLC控制系统…

- 实验一 可编程控制器的基本指令编程练习 PLC实验报告

-

电气传动与可编程控制器PLC实践报告已完成 2

实验报告实验课程地市准考证号姓名实验一PLC控制系统设计基础一实习内容1PLC控制系统设计的基本原则2PLC控制系统设计的一般步骤…

-

可编程控制器实习报告

南京工业大学可编程控制器实习报告院系浦江学院专业自动化姓名吴诗佳学号P1501080428起讫日期20xx06520xx0617指…

-

c语言程序设计实训总结

C语言程序设计实训总结为加强学生的实践动手能力,为贯彻落实教学计划的要求,培养学生的专业实践技能,计算机系05级计算机网络工程与管…