数控自动编程实训报告范文

数控自动编程实训报告

姓名: 徐 杨

班级: 09数控

学号: 0951201458639

数控自动编程实训报告

实训目的:

掌握自动编程软件使用操作,熟悉数控系统与计算机之间的通讯方法。

实训要求:

1)掌握点、线、面的生成方法;

2)掌握线架造型、曲面造型以及它们的几何变换;

3)掌握绘制草图、特征造型、特征处理、阵列、基准面的建立;

4)掌握典型零件的实体造型

实训内容:

1生成零件造型(加工造型、三维线框造型、曲面造型、实体造型),并写出详细的绘制步骤,

2、进行零件结构分析;

3、分析零件数控加工工艺;

4、确定数控加工工艺方案;

5、合理选择进给路线;

6、正确选择刀具以及切削用量;

7、生成零件造型的粗、精加工轨迹;

8、自动编制数控程序,写出粗加工和精加工详细的编程步骤;给出一种轮廓的粗加工程序。

9、理解刀具路径编辑与几何变换的概念、掌握刀具路径的编辑方法,能够实际应用、掌握刀具路径的参数修改方法,能够实际应用。

10、后处理参数设置和数控程序、掌握数控铣床(加工中心)的基本操作、了解数控系统与计算机之间的通讯方法。

主要实训软件: CAM

实训步骤:

1、根据图纸要求绘制平面图形,设定构图平面、图形视角

1)选择“Main Menu” →“File”→“New”命令,完成构图参数的初始化。设定构图平面为俯视图,图层为1.

2)图形视角为俯视图,构图深度Z=0.。

2、通过对平面图形的牵引挤压,生产实体图形,设置图形视角为轴侧视角。

选择“Main menu”→“Solids” →“Extrude”→ “Chain”命令,选择8字形轮廓上任意点,选择Done选项,确保挤压方向向上,选择Done选项,弹出挤压实体对话框,选择Extrude,Creat Body,Extrude by specified diatance,diatance:20,单击OK,生成8字形挤压实体

3、实体后处理:倒圆角、布尔运算。

1)单击圆球形的渲染图标,选择“ shading acdi”,单击OK,选择“Main menu” →Solids ” →“Fillet ”,Edges选Y,其他的都选N,选择桥形实体的外侧边界,选Done,弹出实体倒圆角对话框,选择constant radius,radius:2,overflow:default,单击OK,完成R2倒圆角的构建。同理选择8字形的两圆上边界和两个半径为10的小圆完成倒圆角

4、零件加工程序的编制:

1)设定工件毛坯

2)定义刀具和刀具参数,进行实体粗加工 ,

,

3)设置曲面参数,对实体进行精加工

4)用¢4的球头刀,采用环绕等距精加工方法进行实体精加工

5、后置处理

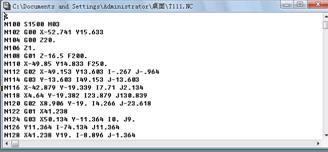

在操作管理器中单击Post,按钮,打开后置处理对话框,选择NC file栏中的“Save NC file”与edit 选项,单击OK按钮,在打开的“Eenter name of NC file to write”对话框中,选择或输入文件名,如图1-20所示,当显示是否删除旧文件时,选择是,此时即可生成并保存NC数控加工程序。同时打开NC数控加工程序。

实训心得体会:

通过进行学习数控自动编程实这科课程之后,使我感觉到了用计算机进行编程仿真的便捷,这种高精度、高可靠性与高自动化的加工方式在实际生产中越来越普遍地得到应用。同时也使我了解到现代社会中计算机的重要性,自动编程软件的使用使得工程技术人员从枯燥的数学计算中解脱出来并且极大地提高了工作效率。

再有一点就是对操作人员的要求也越来越高,不但要掌握机床的系统,金属材料的切削特性,机床的技术参数,编程的相关知识,并且对于刀具的性能也要有一定了解。同时对于工艺的安排、工件的装夹、计算机使用及CAD/CAM软件更加得心应手。同时也要具有很好的逻辑处理分析能力。

同时我也认识到了自己的不足,还要对于编程绘图软件上多多进行的练习以适应今后的就业需求,还要进一步的提高,在工艺方面上进行多加练习,再多了解一些机床操作系统,与机床的种类及性能,以方便今后的工作需要,金属材料也要恶补。

为期两周的数控自动编程实训就结束了,但是它带给我的感受却永远的留在了我的心中。总的来说,这次为期两周的实训是一次有意义的学习,并且给了我今后的学习工作上的重要的经验。在以后的时间里恐怕不会再有这样的机会让我们去体验这样的实训了,也恐怕难有这样的幸运去体验身边的每一样东西到底是如何制造出来的了。

第二篇:数控自动编程实训报告

自动编程实训报告

学校:东方中等职业学校

班级:20097420020425

姓名:昌冲

一、实训目的

了解三轴联动的加工方主要式;

曲面加工的刀具及切削用量的选择;

了解CAM加工技术。

二、实训步骤

1、加工零件图样分析;

2、根据零件的加工要求,选择刀具;

3、根据零件的加工工艺分析和所使用数控车床、铣床的编程指令说明,编写加工程序;

4、选择恰当的工作定位与夹持方试根据零件图要求,选择合适的量具对工件进行检测,并对零件进行质量分析;

三、注意事项

1、后处理一定要与机床的CNC系统指令匹配;

2、曲面加式中的刀具的合理选择;

四、实训内容

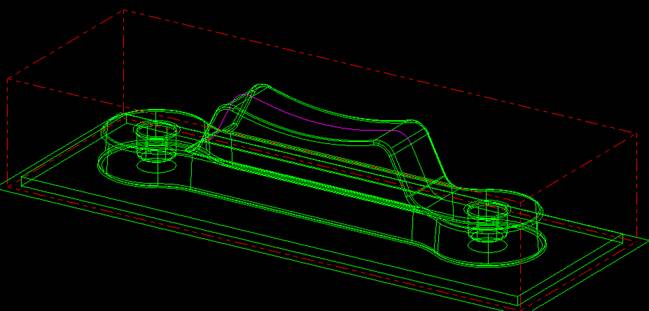

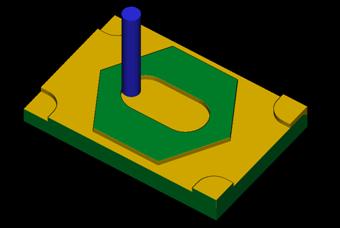

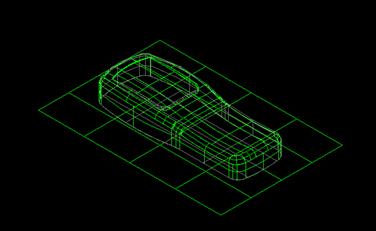

1、如图7所示为工件的三维线架模型,要求采用CAM自动编程编制数控铣床加工程序并完成零件的加工。

图 7

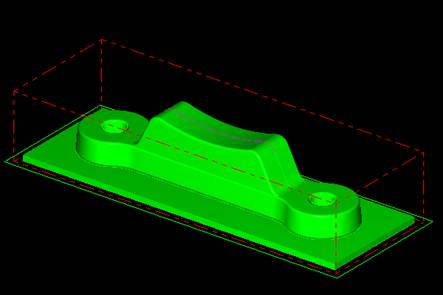

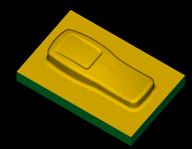

使用CAM制图软件仿真加工后的工件如图8所示:

图 8

在铣床上实际加工的工件如图9所示:

图 9

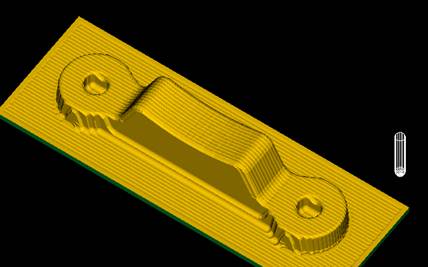

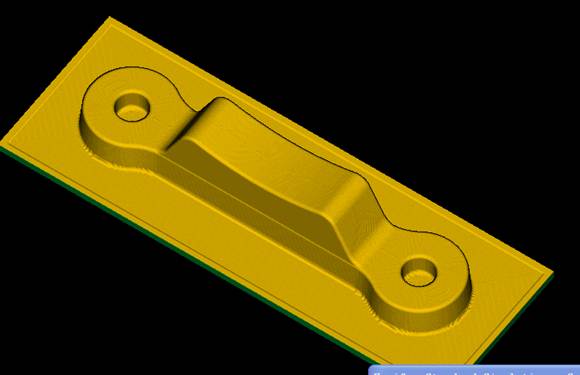

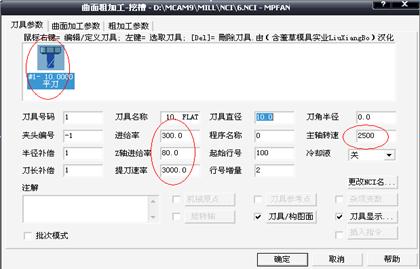

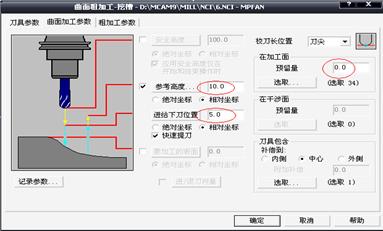

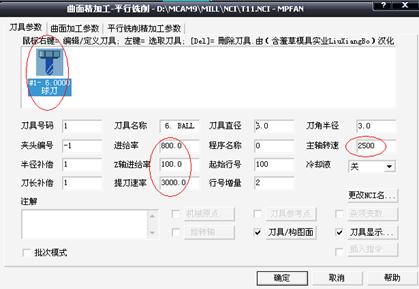

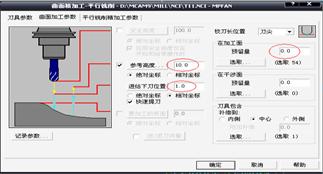

曲面加工采用挖槽加工,使用直径为10mm的平底刀进行加工,主要参数如下所示:

图 10

图 11

图 12

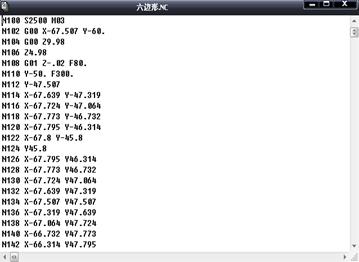

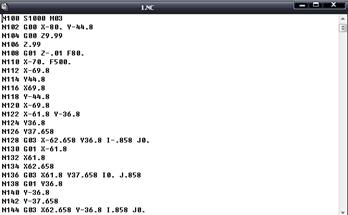

CAM自动编程的程序如下:

图 13

2、如图14所示为工件的三维线架模型,要求采用CAM自动编程编制数控铣床加工程序并完成零件的加工。

图 14

使用CAM制图软件仿真加工 图15

在铣床上实际加工的工件如图16所示:

图16

曲面加工采用挖槽加工,使用直径为10mm的平底刀和直径为8mm的球刀进行加工,主要参数如下所示:

图17

图18

图19

CAM自动编程的程序如下:

图20

如图21所示为工件的三维线架模型,要求采用CAM自动编程编制数控铣床加工程序并完成零件的加工。

图21

使用CAM制图软件仿真加工后的工件如图21所示:

图22

在铣床上实际加工的工件如图22所示:

图23

曲面加工采用平行铣削,使用直径为6mm的球刀进行加工,主要参数如下所示:

图24

图25

图26

CAM自动编程的程序如下:

图27

五、实训心得

在数控加工编程时,刀具运行轨迹对加工效率影响也很大。如果提刀太多,走空刀太多,会使加工时间延长,从而影响加工效率。因此,在满足生产质量的情况下,尽量减少提刀和空刀次数,也是数控编程的一重要技术问题。以下以珠三角广泛使用的数控编程软件MaseterCAM为例(其它软件类同),对这方面做详细论述。

1)MaseterCAM二维刀路提高效率的方式

在二维外形铣削和二维挖槽时,不会发生碰撞的前提下,在XY平面分次铣削设定对话框中尽量设置不提刀,在Z轴分层铣深设定对话框中尽量设置不提刀。当然我们没必要过于担心碰撞问题,只要不人为地在进退刀处放置障碍物,是不会发生碰撞的。在二维外形铣削和二维挖槽数控编程时,如果选取两个以上的轮廓线,分层铣深顺序尽量设置为按轮廓。这样刀具会把一个轮廓线加工完成后,再去加工另一轮廓线,可使提刀和空刀大大减少。如分层铣深顺序设置选取按深度,则会在数个轮廓之间反复来回走空刀。

2)MaseterCAM三维刀路提高效率的方式

三维曲面挖槽中,如提刀和空刀太多,可以更换一下走刀方式,在平行环切、等距环切、双向切削等不同走刀方式任选一种走刀方式运算产生刀路,然后选一提刀和空刀少的为实际刀路。如出现在不同部位或不同区域之间反复提刀情况,可以把不同部位或不同区域用多个不同范围围起来。在进行三维曲面挖槽数控编程时,同时选上这多个范围,这样便会使刀具加工完一个范围内的对象,再去加工另一个范围内的对象,从而使提刀得以大大减少。当然三维曲面挖槽中的刀路优化选项尽量选上,其不但可以使刀路得以优化,而且提刀和空刀也得以减少。

曲面等高外形中,如果同层等高走一圈是封闭的,则采用单向切削或双向切削走刀,在提刀和空刀的效果上是一样的,建议此时用单向切削,以减少机床冲击。如果同层等高走一圈是不封闭的,则采用双向切削走刀,可使提刀和空刀大大减少。曲面等高外形中刀路优化选项尽量选上,使刀路得以优化,且提刀和空刀也得以减少。两区域段间处理方式如选择其它方式提刀和空刀太多,可选用斜插方式,便可减少提刀和空刀,并且刀具受力更好些。

在所有三维刀路中都可以通过选取多个不同范围限制,或用不同加工深度限制,大大减少不同区域和部位的提刀和空刀发生。刀路优化项尽量选上。另外,选了加工面后,把不需加工的面选为干涉面,这样既可提高运算速度,也可减少提刀和空刀发生。在所有三维刀路中都存在一共同参数对话框间隙设定,此对话框设定很有技巧,其对提刀和空刀影响极大。首先,间隙内下刀、提刀选取,检查刀具在间隙之过切情形选取,检查提刀时之过切情形选取,这样可防止过切出现,切削顺序最佳化选取。在容许间隙中,当采用刀间距百分比(%of stepover)方式时,如提刀或空刀太多,一般把其数值从100到1500逐渐改大,这样提刀会明显减少;当采用依照距离方式时,如提刀或空刀太多,一般把其数值从0.5到5逐渐改大,这样提刀也会明显减少。

-

数控自动编程实训报告范文

数控自动编程实训报告姓名徐杨班级学号095120xx58639数控自动编程实训报告实训目的掌握自动编程软件使用操作熟悉数控系统与计…

-

数控自动编程实训报告

数控自动编程实训报告学号一实训名称UG自动编程软件实训二实训目的以UG软件作为实训平台利用数控加工的基础理论和工艺知识针对数控铣和…

-

数控编程实训报告

数控自动编程实训报告姓名班级学号数控自动编程实训报告实训目的掌握自动编程软件使用操作包括几何造型1线架造型点线面的生成曲线绘制几何…

-

数控自动编程实训报告

数控自动编程实训报告一我国数控系统的发展史1我国从19xx年起由一批科研院所高等学校和少数机床厂起步进行数控系统的研制和开发由于受…

-

数控自动编程实训报告-空

人才培养模式改革和开放教育试点数控技术专业专科数控自动编程实训报告实训项目自动编程实训市校无锡市广播电视大学学号姓名指导教师马桂兰…

-

《数控车铣复合数控加工自动编程实验》实验报告参考答案

《数控车铣复合数控加工自动编程实验》实验报告参考答案一、实验目的1掌握SKT15LMS双轴数控车削中心的基本结构2了解SKT15L…

-

数控机床的操作及编程实训报告

数控机床的操作及编程实训报告姓名学号班级数控102实训一数控车床认识及基本操作实训一目的与要求1目的1了解数控车床的结构和工作原理…

-

数控加工与编程实训报告

数控加工与编程实训实训报告班级姓名学号同组者指导老师朱凌宏谢志波丽职院机械制造加工实训中心20xx6369数控加工与编程实训报告数…

-

数控加工与编程实训报告

数控加工与编程实训报告学院机械工程学院专业机械设计制造及其自动化班级学号姓名指导老师I注意事项1工作时请穿好工作服安全鞋戴好工作帽…

-

数控编程实训报告

数控实训报告FANUC数控铣床的操作方法一实训目的和要求1了解FANUC0iMateMc数控铣床基本原理和各部分功能2掌握常用GM…

-

数控铣床编程与操作实验报告

实验四数控铣床编程与操作实验报告班级学号姓名成绩一、实验目的二、实验仪器与设备三、实验内容简述1、了解数控铣床的结构和常用功能指令…