机械制造基础学习总结报告

机械制造基础学习总结报告

班级:13级机械本(1)

对本科的学习总结报告,此次总结的主要内容有:机械制造概论、金属切削原理、金属切削刀具、金属切削机床、机床夹具设计原理。以下将分别对上述五个章节做学习总结。

一、 机械制造概论

(1)机械制造经历了几个世纪的发展,20世纪90年代以来,以Internet为代表的信息技术革命给世界带来了巨大变化,经济全球化进程打破了传统的地域经济发展模式,市场变得更加广阔和多元化。在这种时代背景下,提高制造企业的快速响应能力以顺应瞬息万变的市场需求,成为制造企业赢得市场竞争的关键。

机械制造业作为国民经济持续发展的基础。

(2)机械制造中生产系统有三个层次组成:a.决策层,为企业的最高领导机构,它们根据国家的政策、市场信息和企业自身的条件,进行分析研究,就产品的类型、产量及生产方式等做出决策;b.计划管理层,根据企业的决策,结合市场信息和本部门实际情况进行产品开发研究、制定生产计划并进行经营管理;c.生产技术层,是直接制造产品的部门,根据有关计划和图样进行生产,将原材料直接变成产品。

(3)制造系统:生产系统中的一个重要组成部分,即由原材料变为产品的整个生产过程。

(4)工艺系统:机械制造系统中,机械加工所使用的机床、刀具、夹具和工件组成了一个相对独立的系统。

(5)生产类型及其工艺特征:a.生产纲领、b.生产类型——大量生产、成批生产、单件生产。

二、金属切削原理

(一)、切削运动:切削运动是切削加工中,工件与刀具之间必须完成一定的相对运动,一般是主运动和进给运动的合成。

1、主运动:使工件与刀具产生相对运动而进行切削的最主要的运动是切下金属所必须的基本运动。其速度称为切削速度Vc

特点:运动速度最高,消耗功率最大。一般只有一个。如车削中工件的旋转或铣削中刀具的旋转等。

2、进给运动:在切削运动中不断把切削层投入,使切削工作得以继续下去的运动。其速度称为进给速度Vf

特点:运动速度低,消耗功率小。可以是一个,也可以是多个。可以是连续运动,也可以是间歇运动。

3、主运动和进给运动合成后的运动,称为合成切削运动。外圆切削时,合成切削运动速度Ve的大小和方向由下式决定Ve=Vc+Vf

切削加工必备三个条件:

a、刀具与工件之间要有相对运动(切削运动);b、刀具具有适当的几何参数,即切削角度;c、刀具材料具有一定的切削性能。

(二)、切削用量:三要素——切削速度Vc、进给量f和背吃刀量ap;

1切削速度 Vc( m/s )

切削加工时,切削刃上选定点相对于工件主运动的速度。

Vc=πdn/1000

式中:d—工件或刀具的最大直径(mm)

2进给量f(mm)刀具在进给运动方向上相对于工件的位移量称为进给量。进给量是进给运动的单位量。可用刀具每转或每行程的位移量来表述。(mm/r) Vf=fn=fzZn

3背吃刀量ap背吃刀量是垂直于进给运动方向测量的切削层横截面尺寸,车外圆时:

1前刀面Aγ—切屑沿其流出的刀面;

2主后刀面Aα—与工件加工面相对的刀面;

3副后刀面Aα’ —与工件已加工面相对的刀面;

4主刀刃—前刀面与主后刀面的交线,它完成主要切削工作 ;

5副刀刃—前刀面与副后刀面的交线,它配合主刀刃最终形成已加工表面;

6刀尖(过渡刃)—主刀刃与副刀刃的交点。

(三)、刀具的几何角度

参考平面:基面和切削平面;

测量平面:正交平面、法平面、背平面和假定工作平面;

1、基面Pr:过主切削刃选定点,与该点切削速度方向相垂直的平面。

2、切削平面Ps:过主切削刃选定点,与该点过渡表面相切,并垂直于基面的平面。

3、正交平面(主剖面)Po:过主切削刃选定点,并同时垂直与基面和切削平面的平面。

4、法平面Pn:通过主切削刃上选定点并垂直于切削刃的平面。

5、背平面Pp:通过主切削刃上选定点平行于刀杆轴线并垂直于基面的平面,它与进给方向是垂直的。

6、假定工作平面Pf:通过主切削刃上选定点,同时垂直于刀杆轴线及基面的平面,它与进给方向平行。

正交平面参考系(Pr、Ps、Po)、法平面参考系(Pr、Ps、Pn)背平面和假定工作平面参考系(Pr、Pp、Pf)

1、前脚(γ0):前刀面和基面之间的夹角,有正负之分,小于90°为正,大于90 °为负,在主剖面Po内度量。

2、后脚(α0):主后刀面和切削平面之间的夹角。在正交平面内度量

3、主偏角(kr)在基面上,主切削刃的投影与进给方向的夹角。它总为正值。

4、副偏角(kr’)在基面上,副切削刃的投影与进给方向的夹角。它总为正值。

5、刃倾角λs:主切削刃与基面之间的夹角。在切削平面Ps内测量。

(四)金属切削过程

第Ⅰ变形区:即剪切变形区,金属剪切滑移,成为切屑。金属切削过程的塑性变形主要集中于此区域。

第Ⅱ变形区:靠近前刀面处,切屑排出时受前刀面挤压与摩擦。此变形区的变形是造成前刀面磨损和产生积屑瘤的主要原因。

第Ⅲ变形区:已加工面受到后刀面挤压与摩擦,产生变形。此区变形是造成已加工面加工硬化和残余应力的主要原因。

第一变形区是金属切削变形过程中最大的变形区,在这个区域内,金属将产生大量的切削热,并消耗大部分功率。此区域较窄,宽度仅0.02~0.2㎜

从OA线(始滑移线)金属开始发生剪切变形,到OM线(终滑移线)金属晶粒剪切滑移基本结束,AOM区域叫第一变形区。

是切屑变形的基本区,其特征是晶粒的剪切滑移,伴随产生加工硬化。

第Ⅱ变形区 刀刃屑接触区

特征是晶粒剪切滑移剧烈呈纤维化,纤维化方向平行前刀面,有时有滞流层。 切屑与前刀面的压力很大,切屑底部与刀具前刀面发生粘结现象。

第Ⅲ变形区:产生加工硬化和回弹现象。

切削变形程度的表示方法:

1、剪切角:在相同切削条件下,剪切角越大,剪切面积越小,切屑厚度越小,变形越小。2、变形系数 3、剪应变

积削瘤:a.现象:在切削速度不高又能形成连续性切削的情况下,加工钢材料等塑性材料时,常在前刀面切削处粘着一块剖面呈三角状的硬块的现象。b. 积屑瘤的成因:当金属切削层从终滑移面流出时,受到刀具前刀面的挤压和摩擦,切屑与刀具前刀面接触面温度升高,挤压力和温度达到一定的程度时,就产生粘结现象,也就是常说的“冷焊”。切屑流过与刀具粘附的底层时,产生内摩擦,这时底层上面金属出现加工硬化,并与底层粘附在一起,逐渐长大,成为积屑瘤。积屑瘤的产生与不但与材料的加工硬化有关,而且也与刀刃前区的温度和压力有关。

积屑瘤对金属切削过程产生的影响:(1)实际刀具前角增大;(2)实际切削厚度增大;(3)加工后表面粗糙度增大;(4)影响切削刀具的耐用度;

影响切削变形的因素:工件材料、刀具前脚、切削速度、切削厚度。

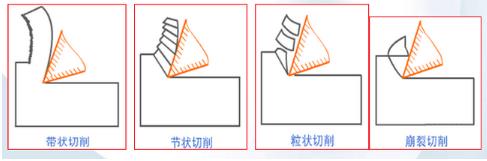

切削种类与控制:

(五)、切削力与切削功率

切削力:切削加工时刀具刀具切入工件,使被加工材料发生变形成为切屑所需的力。

切削力来源:3个变形区产生的弹、塑性变形抗力。即工件材料被切过程中所发生的弹性变形和塑性变形的抗力。

切屑、工件与刀具间摩擦力。即切屑对刀具前刀面的摩擦力和刀具后刀面对过渡表面和已加工表面之间的摩擦力。

单位切削力:单位切削力p是指切除单位切削层面积所产生的主切削力,单位切削力p与进给量f有关,它随着进给量f增加而减小。单位切削力p不受背吃刀量asp的影响,这是因为背吃刀量改变后,切削力Fz与切削层面积AD以相同的比例随着变化。而进给量f增大,切削层面积AD随之增大,而切削力Fz增大不多。

切削功率:切削功率Pm是指车削时在切削区域内消耗的功率,通常计算的是主运动所消耗的功率。

刀具失效形式:磨损(正常工作时逐渐产生的损耗)破损(突发的破坏,随机的)

前刀面磨损、后刀面磨损、边界磨损(硬质点磨损、粘结磨损)、扩散磨损、化学磨损、热电磨损 。

三、金属切削刀具

(1)车刀类、铣刀类、孔加工刀具类、拉刀类、螺纹刀具类、齿轮刀具类。

(2)刀具材料:高速钢、硬质合金。

(3)车刀:用来加工外圆、内孔、端面、螺纹及各种内、外回转体成形表面,也可用于切断和切槽等。

(4)铣刀:铣削方式:周铣(顺铣、逆铣)端铣(对称端铣、不对称顺铣、不对称逆铣)

(5)孔加工刀具分两大类:一类从在实体材料加工出孔的刀具,常用有中心钻、麻花钻和深孔钻。另一类是对工件上已有孔进行再加工的刀具,常用有扩孔钻、铰刀和镗刀。

(6)拉刀:一种高生产率、高精度的多齿刀具。

(7)齿轮刀具:用于加工齿轮形的刀具。

四、金属切削机床

(一)、金属切削机床是一种用切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器,因此又被称作“工作母机”或“工具机”,习惯上简称机床。

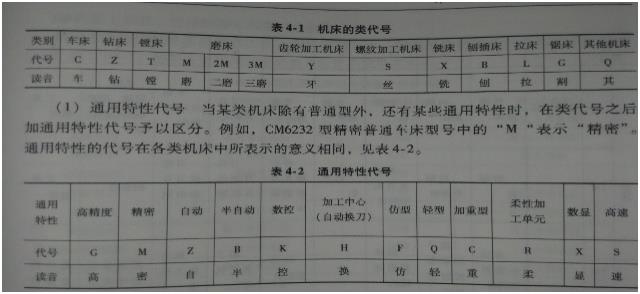

1、目前机床分为11类:车床、钻床、镗床、磨床、齿轮加工机床、螺纹加工机床、铣床、刨插床、拉床、锯床和其他机床。

2、以通用特征分:通用机床、专门化机床、专用机床。

3、以加工精度为特征可分为:普通精度机床、精密机床和高精密机床。

4、以机床主要工作部件的多少分为:单轴、多轴、单刀、多刀机床等。

5、以自动化程度为特征可分为:手动、机动、半自动和自动机床。

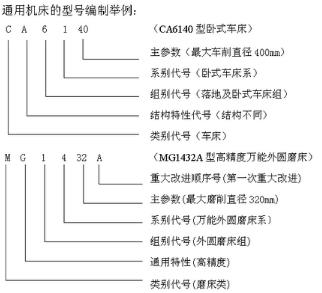

(二)、机床型号

(1)机床的类别代号:

(三)、机床的运动与传动

机床运动分析过程是认识和分析机床的基本方法,次序为“表面-运动-传动-机构-调整”。

1、工件的表面形状

加工机械零件=形成零件上各个表面

零件表面组成:平面、圆柱面、圆锥面、各种成形面

2、表面的形成

任何一个表面,都可以看作是一条曲线沿着另一条曲线运动的轨迹。

这两条曲线叫做该表面的发生线,而前一条发生线,称为母线; 后一条发生线,称为导线。

3、机床的运动

机床的运动的表示:直线运动——A 旋转运动——B

机床的运动的目的:获得加工零件所需表面——形成一定形状的母线和导线

表面成形运动:机床上的刀具和工件,为了形成表面发生线而作的相对运动,称为表面成形运动,简称成形运动。成形运动可能是简单的运动,也可能是复合运动。

4、机床的三个基本组成部分:运动源 传动装置 执行件

(四)车床

1、车床的用途和运动:车床机械制造中使用最广泛的一种机床

工艺范围:加工各种回转表面和回转体端面,使用刀具:车刀、钻头、铰刀、丝锥,主运动:工件的旋转运动 进给运动:刀具直线移动 。

2、车床的分类:落地及卧式车床、回轮、转塔车床、立式车床、仿形及多刀车床、自动车床、专门化车床(曲轴、凸轮轴、铲齿车床)。

3、卧式车床:

工艺范围:加工各种回转表面和回转体端面(如:内外圆柱面、圆锥面、环槽、成形回转面、端平面和各种螺纹等,还可以进行钻孔、扩孔、铰孔和滚花等工作)。

4、卧式车床的运动:

工件旋转运动——主运动 刀具直线移动——进给运动、纵向运动、横向运动、斜向运动

5、CA6140型车床的传动系统:

CA6140型车床是普通精度的卧式车床。传动系统包括主传动和刀架传动两部分。

传动链:实现主运动的主传动链、实现螺纹进给运动的螺纹进给传动链、实现纵向进给运动的纵向进给传动链、实现横向进给运动的横向进给传动链、快速空行程传动链

纵向机动进给量:纵向机动进给量共64种;

横向机动进给量:横向进给量的种数有64种。

五、机床夹具设计原理

机床夹具是一种在金属切削机床上实现装夹任务的工艺装备。

(一)、机床夹具的功用

1、稳定地保证工件的加工精度 2、减少辅助工时,提高劳动生产率 3、扩大机床的使用范围,实现一机多能

(二)、机床夹具的分类

1、 按专门化程度分——通用夹具、专用夹具、通用可调夹具和组成夹具、组合夹具、随行夹具

2、按使用的机床分类——车床夹具、铣床夹具、钻床夹具、镗床夹具、磨床夹具、齿轮机床夹具和其他机床夹具

3、按夹紧动力源分类——手动夹具、气动夹具、液压夹具、气液夹具、电动夹具、磁力夹具、真空夹具等

(三)、机床夹具组成:定位元件及定位装置、加紧装置、对刀与导引元件、夹具体、其他元件及装置

(四)、工件的定位

1、六点定位:按一定要求分布的六个支承点来限制工件的六个自由度,从而使工件在夹具中得到正确位置的原理。

2、完全定位与不完全定位

工件的六个自由度完全被限制的定位称为完全定位。按加工要求,允许有一个或几个自由度不被限制的定位称为不完全定位。

3、欠定位与过定位

按工序的加工要求,工件应该限制的自由度而未予限制的定位,称为欠定位。在确定工件定位方案时,欠定位时绝对不允许的。工件的同一自由度背二个或二个以上的支撑点重复限制的定位,称为过定位。在通常情况下,应尽量避免出现过定位。

消除过定位及其干涉一般有两个途径:其一是改变定位元件的结构,以消除被重复限制的自由度;其二是提高工件定位基面之间及夹具定位元件工作表面之间的位置精度,以减少或消除过定位引起的干涉。

4、定位误差的组成

定义:定位误差是工件在夹具中定位,由于定位不准造成的加工面相对于工序基准沿加工要求方向上的最大位置变动量。

定位误差的组成:定位基准与工序基准不一致所引起的定位误差,称基准不重合误差,即工序基准相对定位基准在加工尺寸方向上的最大变动量,以△b不表示。

定位基准面和定位元件本身的制造误差所引起的定位误差,称基准位置误差,即定位基准的相对位置在加工尺寸方向上的最大变动量,以△j表示。故有:△d=△b+△j

此外明确两点:①只用调整法加工一批零件才产生定位误差,用试切法不产生定位误差;②定位误差是一个界限值(有一个范围)。

-

机械制造基础学习总结

08材料工程班0806386078郭明明机械是人类进行生产和生活的主要劳动工具。在现代社会,人们运用这种类型的机械,以改善劳动条件…

-

机械制造基础课程总结

机械制造基础课程总结姓名伍柯霖学号313010403班级过程装备与控制工程1301班现代工业应用的机器设备大多是由金属零件装配而成…

- 教学总结 机械制造基础

-

机械制造基础知识总结

机械制造基础知识总结我对专业课--机械设计基础有了这样的了解机械设计基础分两门---机械原理和机械设计交大的机械总体还是有一定的难…

-

机械制造基础总结

机械制造基础总结一概念1切削三要素切削速度它是切削刃选定点相对于工件的主运动的瞬时速度Vc进给量刀具在进给方向上相对于工件的位移量…

-

机械制造基础学习实验心得

机械制造基础学习实验心得5802211030车辆工程112熊思源大三了,期中考试考过,但是写论文心得考试还是第一次。也挺珍惜自己写…

-

《机械设计基础》本科实验报告汇总

实验一平面机构认知实验一实验目的和要求目的通过观察机械原理陈列柜认知各种常见运动副的组成及结构特点认知各类常见机构分类组成运动特性…

-

《机械设计基础实验报告》

机械设计基础实验报告课程名称班级姓名学号实验指导老师目录1实验一平面机构运动简图的测绘及分析32实验二刚性转子的动平衡53实验三渐…

-

机械设计基础实验报告

机械设计基础实验报告含机械原理机械设计两部分二OO五年二月机构与机械零件认知实验班级组别姓名日期一实验目的二实验设备及工具三实验内…

-

机械制造基础实验报告

实验一硬度试验班级姓名学号实验日期指导教师一实验目的二实验装置三实验结果1根据选用的试验规范和记录数据填写下表1布氏硬度2洛氏硬度…

-

《机械设计基础》课程重点总结——第五版、杨可桢、高等教育出版社

《机械设计基础》课程重点总结绪论零件是制造的单元,构件是运动的单元,一部机器可包含一个或若干个机构,同一个机构可以组成不同的机器。…