机械制造工艺学实验报告 2

机械制造工艺学实验

姓 名: 陈国庆

学 号: 0806110902

班 级: 机械1107班

指导教师: 彭华建

中南大学机电学院制造系

《机械制造工艺学》课程实验报告

实 验 名 称: 加工误差的统计分析

姓 名: 陈国庆 班 级: 机械1107班 学 号: 0806110902

实 验 日 期: 年 月 日 指导教师: 彭华建 成 绩:

1. 实验目的

(1)掌握加工误差统计分析方法的基本原理和应用。

(2)掌握样本数据的采集与处理方法,要求:能正确地采集样本数据,并能通过对样本数据的处理,正确绘制出加工误差的实验分布曲线和 图。

图。

(3)能对实验分布曲线和 图进行正确地分析,对加工误差的性质、工序能力及工艺稳定性做出准确的鉴别。

图进行正确地分析,对加工误差的性质、工序能力及工艺稳定性做出准确的鉴别。

(4)培养对加工误差进行综合分析的能力。

2. 实验内容与实验步骤:

在实际生产中,为保证加工精度,常常通过对生产现场中实际加工出的一批工件进行检测,运用数理统计的方法加以处理和分析,从中寻找误差产生的规律,找出提高加工精度的途径。这就是加工误差统计分析方法。加工误差分析的方法有两种形式,一种为分布图分析法,另一种为点图分析法。

实验步骤:

1.按无心磨床的操作方法,加工一批零件(本实验为100件)。加工完的零件,擦洗干净,按加工顺序放置好。

2.按加工顺序测量工件的尺寸,记录测量结果。

3.绘制直方图和分布曲线

1)找出这批工件加工尺寸数据的最大值xmax和最小值xmin,按下式计算出极差R。

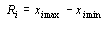

R=xmax一xmin

2)确定分组数K(K一般根据样本容量来选择,建议可选在8~11之间)。

3)按下式计算组距 d。

4)确定组界(测量单位:微米)。

5)做频数分布表。

6)计算 和

和 。

。

7)画直方图

以样本数据值为横坐标,标出各组组界;以各组频率密度为纵坐标,画出直方图。

8)画分布曲线

若工艺过程稳定,则误差分布曲线接近正态分布曲线;若工艺过程不稳定,则应 据实际情况确定其分布曲线。画出分布曲线,注意使分布曲线与直方图协调一致。

9)画公差带

在横轴下方画出公差带,以便与分布曲线相比较。

绘制 图

图

1)确定样组容量,对样本进行分组

样组容量m通常取4或5件。按样组容量和加工时间顺序,将样本划分成若干个样组。

2)计算各样组的平均值和极差

对于第i个样组,其平均值和极差计算公式为:

式中  ——第i个样组的平均值;

——第i个样组的平均值;

——第i个样组的标准差;

——第i个样组的标准差;

——第i个样组第j个零件的测量值;

——第i个样组第j个零件的测量值;

——第i个样组数据的最大值;

——第i个样组数据的最大值;

——第i个样组数据的最小值

——第i个样组数据的最小值

3)计算 图控制限(计算公式见实验原理)

图控制限(计算公式见实验原理)

4)绘制 图

图

以样组序号为横坐标,分别以各样组的平均值 和极差R为纵坐标,画出

和极差R为纵坐标,画出 图,并在图上标出中心线和上、下控制限。

图,并在图上标出中心线和上、下控制限。

按下式计算工序能力系数Cp

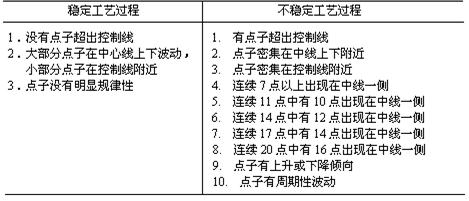

判别工艺过程稳定性

可按下表所列标准进行判别。注意,同时满足表中左列3个条件,工艺过程稳定;表中右列条件之一不满足,即表示工艺过程不稳定。

表2

加工误差综合分析

通过对分布图和 图的分析,可以初步判断误差的性质。进而结合具体加工条件,分析影响加工误差的的各种因素,必要时,可对工艺系统的误差环节进行测量和实验。

图的分析,可以初步判断误差的性质。进而结合具体加工条件,分析影响加工误差的的各种因素,必要时,可对工艺系统的误差环节进行测量和实验。

3. 实验环境

设备:无心磨床

量仪:0~25mm数显千分尺一把

试件:φ24(±0.01)×32的45钢(淬火)100件

4. 实验过程与分析

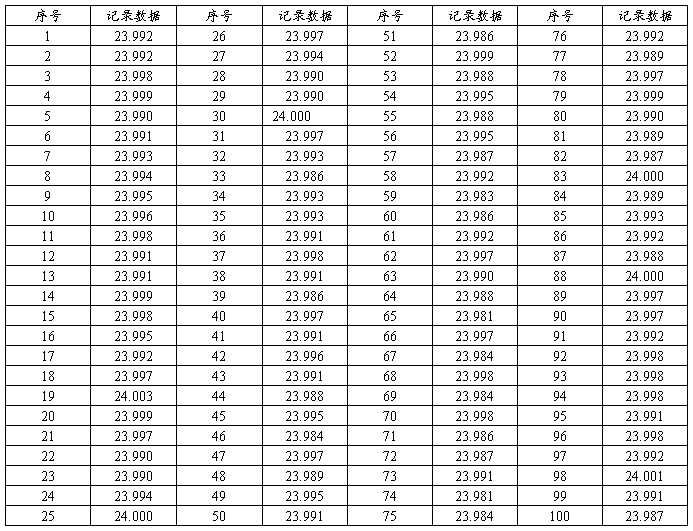

表1-3 实验数据

表1-4 实际分布曲线图(直方图)

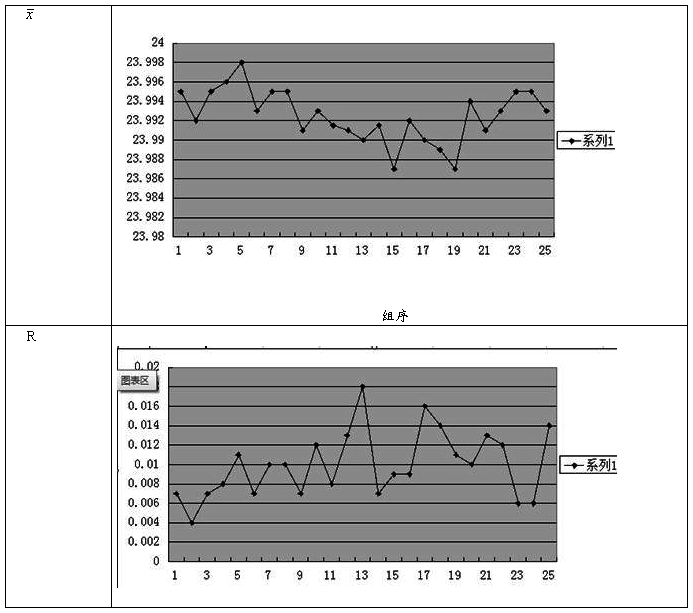

表1-5  -R控制图数据

-R控制图数据

-R控制图

-R控制图

5.实验结果总结

1.对实验结果进行分析,完成思考题目,总结饰演的新的体会,并提出实验的改进意见等。本工序的实验分布曲线是否接近正态分布曲线?为什么?

答:本工序的实验分布曲线为双峰曲线图,将两次调整下加工的零件混在一起,由于 每次调整的常值系统误差是不同的,入两次长治系统误差值大于2.26就会得到双峰曲线

2.根据工序能力系数Cp,本工序属于哪一级?如果出现了废品试分析产生废品的原因

答: Q=0.0054mm

T=0.02mm

Cp=T/6δ=0.02/6*0.0054=0.617<0.67

所以:工序等级属于四级

工件要求最大尺寸:dmax=24.01mm 最小尺寸 dmin=23.99mm\

可能出现的最大尺寸Amax=x+3δ=23.992+3*0.0054=24.008mm

最小尺寸 Amin=x-3δ=23.992+3*0.0054=23.9758mm

所以Amax<dmax 会出现不可修复的废品

废品产生的原因: 撤销进给量偏大.

3.从x-R图看,本工序的工艺过程稳定么,如果不稳定,试分析其原因.

答:从x图可以看出,x点在中线附近波动,这说明分布中心稳定,无明显的变值系统误差影响

R点图上连续7点出现在中线上侧,说明本工序工艺过程非常稳定

《机械制造工艺学》课程实验报告

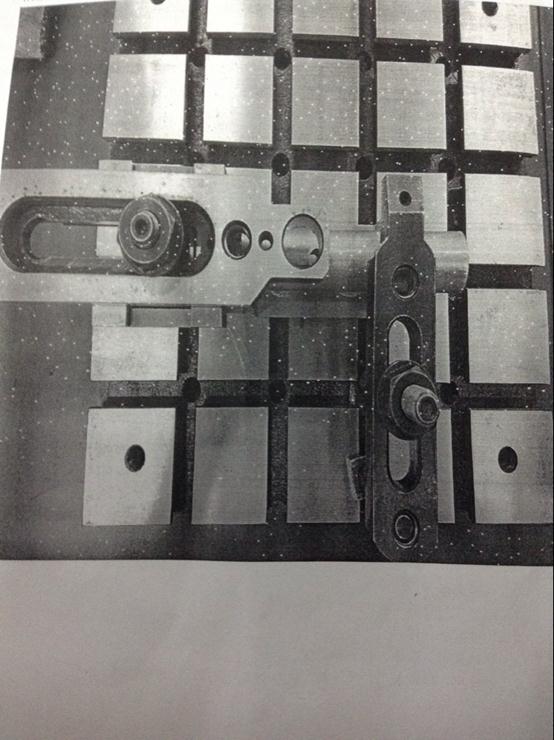

实 验 名 称: 组合夹具的设计、组装与调整

姓 名: 班 级: 机械 学 号:

实 验 日 期: 年 月 日 指导教师: 成 绩:

1、实验目的

(1)掌握组合夹具的特点和设计装配方法,具有按加工要求组装组合夹具并进行检测的能力。

(2)了解组合夹具的元件种类、结构与功用。

(3)掌握六点定位原理及粗、精基准选择原则。

(4)理解夹具各部分连接方法,了解夹具与机床连接及加工前的对刀方法。

(5)掌握定位方法,调整定位尺寸、消除形位误差、夹紧力的分析等。

(6)熟悉铣、钻、镗等机床夹具的特点。

2、 实验内容与实验步骤

1.设计(2人一组):(1)根据工件工序要求及结构特点,确定定位方案,画出定位简图;(2)自行设计夹具组装方案:构思整个夹具的总体结构,确定夹具中的基础件、支 承件、定位元件、夹紧元件、对刀元件及导向元件;(3)确定各元件之间的连接及定位关系。(4)分析定位误差的构成,计算确定夹具定位元件间允许的位置公差值。

2.试装:根据夹具总装方案,在夹具标准件库中,找出所需元件,进行试装配,发现问题,及时更正。

3.装配:利用工具,在指导老师指导下按正确的装配顺序,把各元件装配好,了解装配方法。

4.调整:调整好各工作表面之间的位置。

5.检测:按计算出的位置公差值(夹具要求),检测各工作表面之间的位置是否符合要求。

3、 实验环境

1.组合夹具元件一套。

2.零件实物一件。

3.活动扳手、铜锤、起子等工具。

4.千分尺、游标卡尺、千分表、磁力表座、块规、心棒等检具。

4.实验过程与分析

详细记录在实验过程中发生的故障和问题,并进行故障分析,说明故障排出的过程及方法

根据具体实验,记录整理响应的数据表格,绘制成曲线波形图

5、 实验结果分析与讨论

1.组合夹具与专用夹具有何不同?

答:组合夹具是一套标准化的夹具元件,根据零件的加工要求拼装而成,夹具用完后,元件可以拆卸重复使用,这类夹具特别适用于新产品的小批量生产,专用夹具是针对某一工件的某一工序而专门设计的,因此广泛应用于批量生产中.

2.工件在夹具中定位时,限制了几个自由度?

答:工件在家具中定位时限制了5咯自由度,没有限制的自由度是绕周鑫的旋度

3.你所组装的夹具有何可改进的地方?为什么?

答:轴左端的定位平面可以不要,在轴左端加一个夹紧力作用装置,作用夹紧力垂直于水平面.

第二篇:03机械制造工艺学课程实验报告

机械制造工艺学

实 验 报 告

专业、班级: 学 生 姓名: 学 生 学号:

河南农业大学机电工程学院

20xx年06月

实验一、金属切削机床刚度测定实验

一、实验目的

二、实验内容及过程

1.准备好实验设备:CA6140车床一台、刚度测定仪一套、千分表及磁性表架各三只。

2.按要求装好刚度测定仪、装好测变形量的三只千分表,将表架安放在床身上。

3.从0开始进行加载,每次增加300N,即测量环千分表指针移动20小格,共加载10次至3000N,再逐渐卸载,共卸载10次至0。然后紧接着重新加载、卸载二次,此时不要将各表调零,将每次加载、卸载后各千分表的读数记入实验报告中。

2

二、实验数据记录与数据处理

1.绘制床头、刀架、尾座的静刚度曲线。

2.计算机床部件及机床的静刚度。

四、思考题及对实验的建议

3

实验二、加工精度统计分析实验

一、实验目的

二、实验数据记录与数据处理。

1.原始数据记录表。(参考P.111 表2-2)

2.频数分布表。(参考P.111 表2-3)

4

3.绘制单值点图。(参考P.119 图2-53)

4.绘制直方图和分布曲线。(参考P.112 图2-48)

5.绘制X?R图和计算工艺能力系数Cp。(参考P.119 图2-53)

5

三、思考题及对实验的建议。

6

实验三、零件加工工艺规程设计实验

一、实验目的

二、图及工艺文件

1.零件图

2.毛坯图

7

3.工艺文件

三、实验感想及对实验的建议。

8

实验四、机床夹具拆装和装配工艺系统图绘制实验

一、实验目的

二、装配简图和装配系统图

1.装配简图

2.装配系统图

9

三、思考题及对实验的建议

10

-

机械制造工艺学实验报告 2

机械制造工艺学实验姓名陈国庆学号0806110902班级机械1107班指导教师彭华建中南大学机电学院制造系机械制造工艺学课程实验报…

-

机械制造工艺学实验报告

机械工艺学课程实验报告姓名班级学号实验日期20xx年4月25日指导教师成绩1实验目的1掌握加工误差统计分析方法的基本原理和应用2掌…

-

中南大学 机械制造工艺学实验报告一 实验一 加工误差的统计分析

机械制造工艺学课程实验报告实验名称实验一加工误差的统计分析姓名班级学号实验日期年月日指导教师成绩一实验目的1掌握加工误差统计分析方…

-

机械制造工艺学实验报告

中南大学验报告机电工程学院机械设计制造及其自动化专业1003班姓名学号指导老师李蔚实验日期20xx年05月16日iki1xR控制图

-

机械制造工艺学实验报告

机械制造工艺学实践报告实践单位实践地点教学院专业班级金工实习基地金工实习基地机电工程学院机械设计制造及其自动化姓名指导教师夏春明2…

-

中南大学 机械制造工艺学实验报告一 实验一 加工误差的统计分析

机械制造工艺学课程实验报告实验名称实验一加工误差的统计分析姓名班级学号实验日期年月日指导教师成绩一实验目的1掌握加工误差统计分析方…

-

中南大学机械制造工艺学实验报告之组合夹具的设计、组装与调整

机械制造工艺学课程实验报告实验名称组合夹具的设计组装与调整姓名班级机械13班学号080113实验日期20xx年10月29日指导教师…

-

中南大学机械制造工艺学实验报告之加工误差的统计分析

机械制造工艺学课程实验报告实验名称加工误差的统计分析姓名班级机械13班学号080113实验日期20xx年10月22日指导教师何老师…

-

机械制造工艺学实验报告

机械制造工艺学实践报告实践单位实践地点教学院专业班级金工实习基地金工实习基地机电工程学院机械设计制造及其自动化姓名指导教师夏春明2…

-

机械制造工艺学加工误差统计分析报告

机械制造加工误差的统计分析一实验目的1通过实验掌握加工精度统计分析的基本原理和方法运用此方法综合分析零件尺寸的变化规律2掌握样本数…

-

软件技术基础实验报告

实验报告实验课程软件技术基础学生姓名学号专业班级20xx年6月8日南昌大学实验报告学生姓名学号专业班级实验类型验证综合设计创新实验…