plc毕业论文范文

毕业设计(论文)

摘要

随着经济社会的发展,污水排放严重危害到了人们的生活环境质量,设计一种有效的污水处理控制系统具有重要意义。本文通过比较国内外污水处理控制系统的基础上,设计了一种基于PLC技术的污水处理控制系统,具体内容如下:

(1)叙述了污水处理的基本原理,完成了系统的总体设计,并绘制了系统硬件主电路图、电源控制电路图和PLC控制电路原理图;

(2)应用PLC技术,完成了对总系统的手控和自控模式转换以及系统各部分启停在自控模式下运行的软件设计;

(3)应用组态软件实现了对系统流程的监控和操作。

仿真调试表明,本论文设计的污水处理控制系统具有生产效率高、可靠性高、工序流程易实现、操作简便等特点,可满足污水处理流程的自动控制需要。

关键词 污水处理;PLC;软件设计;组态软件

Abstract

With the development of society and economy,the discharged sewage is seriously harmful to the quality of people's living environment,the design of an efficient sewage treatment control system has important significance.Comparing with the domestic sewage treatment control system, the thesis designed a sewage treatment control system that was based on the technology of PLC,the specific contents are as follows:

(1)Described the basic principle of sewage treatment,completed the overall design of the system,and drawed the system hardware the main circuit,power supply control circuit and PLC control circuit;

(2)With the technology of PLC,completed the software design of a total system for the conversion between hand control and automatic control mode,and each part of the system's starting and stopping in automatic control mode;

(3)It had finished monitoring and operating the system's processes,using the software of configuration.

Simulation experiments showed that, the design of sewage treatment control system has the advantages of high production efficiency, high reliability, easy realization of process flow, simple operation,and so on .It can meet the need of automatic control of sewage treatment process.

Keywords sewage treatment PLC software design configuration software

目 录

1 绪论............................................................................................................................................. 1

1.1 研究背景.............................................................................................................................. 1

1.2 研究意义.............................................................................................................................. 1

1.3 污水处理的研究现状.......................................................................................................... 1

1.4 本文研究的主要内容与章节安排...................................................................................... 2

2 系统总体设计方案..................................................................................................................... 3

2.1 污水处理介绍...................................................................................................................... 3

2.1.1 污水处理总体概念.................................................................................................... 3

2.1.2 常用污水处理基本原理............................................................................................ 3

2.2 系统的总体设计.................................................................................................................. 3

2.2.1 工艺总流程设计........................................................................................................ 3

2.2.2 系统各部分功能分析................................................................................................ 4

2.3 本章小结.............................................................................................................................. 5

3 基于PLC的电气控制部分设计................................................................................................. 6

3.1 PLC的简介........................................................................................................................... 6

3.1.1 PLC选型..................................................................................................................... 6

3.2 污水处理系统电气控制系统总体设计.............................................................................. 6

3.2.1 控制系统方案设计.................................................................................................... 6

3.2.2 控制系统硬件主电路设计........................................................................................ 7

3.2.3 PLC的I/O资源配置................................................................................................. 9

3.3 本章小结............................................................................................................................ 11

4 污水处理系统软件设计........................................................................................................... 12

4.1 污水处理系统软件设计总体概述.................................................................................... 12

4.1.1 手动控制模式.......................................................................................................... 12

4.1.2 自动控制模式.......................................................................................................... 13

4.2 污水处理各个部分软件的设计........................................................................................ 14

4.2.1 粗细格栅系统程序.................................................................................................. 14

4.2.2 进水泵程序.............................................................................................................. 15

4.2.3 污泥回流泵程序...................................................................................................... 16

4.2.4 模拟/数字量间的转换............................................................................................ 18

4.3 本章小结............................................................................................................................ 20

5 组态软件在本系统中的应用................................................................................................... 21

5.1 对上位机监控软件的要求................................................................................................ 21

5.2 上位机的设计.................................................................................................................... 21

5.2.1 定义数据对象.......................................................................................................... 21

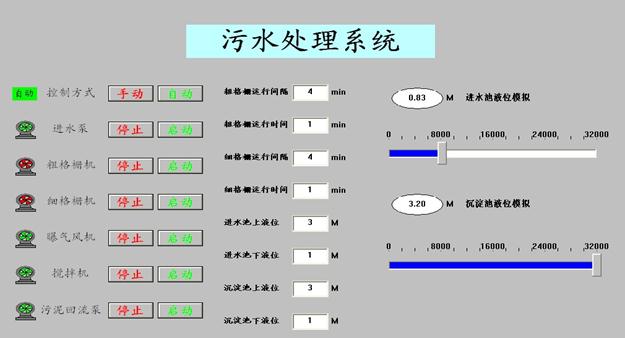

5.2.2主画面的设计........................................................................................................... 22

5.2.3联机调试................................................................................................................... 28

5.3 本章小结............................................................................................................................ 31

结论............................................................................................................................................... 32

致谢............................................................................................................................................... 33

参考文献....................................................................................................................................... 34

附录............................................................................................................................................... 35

1 绪论

1.1 研究背景

地球表面虽然被水覆盖的面积超过地球总面积的一半,但能被利用的水资源仅占其中很小很小的一部分。我国的水资源分布不均,人口数目庞大,因此我国的人均淡水资源量远远低于世界淡水人均资源量。

世界上平均每天大约有200吨的垃圾被随意地倒入河流、湖泊和小溪,造成了本就短缺的淡水资源的污染,这对于很多正在面临着严重缺水的国家无非是个大危机。

国家和各地方的管理人员应该逐渐加强在保护环境这块的意识,增加在这一块发展上的投资和建设措施。近年来,我国在污水处理这个行业上得到了快速的发展,每年处理的污水总量在不断地增加,处理的效率也在逐渐得到提高。

由此,我国应制定和完善一系列的法律法规来促进污水处理产业的发展,建立一套较为完整的监控体制来保证这个行业的平稳的发展和扩大,努力将污水处理这个行业发展的更加市场化和产业化。污水处理行业在我国有着很可观的发展前景,未来我国在此行业上的道路令人憧憬[1]。

1.2 研究意义

每个国家在经济得到快速的发展下,各种工业也得到相应的发展来适应人们日常生活中的各种需求,不管是人们日常还是工业生产都离不开水的供应,随之同时也产生了大量的污水。

如果这些污水在没有被净化的状况下排出,必然会给周遭的环境造成一定程度的污染。我国处于缺失状态的城市就有几百个,这几百个城市中有部分是长期处于严重缺水状态的城市,根据有关的分析和统计,全国按照人们日常生活对水的正常需求,每年的缺水总量将达300亿立方米左右,其中因为缺水而导致的经济上的损失就有几千亿人民币之多。水资源的缺乏已经对人民的日常生活造成了严重的负面影响,同时对国家在经济建设方面的也有很大的影响。污水不能随意排放,应该用一定科学的程序净化之后再合理被利用。因此,建设出符合我国发展情况的污水厂自动控制系统,对于降低污水处理成本、改善周围环境、建立可持续发展社会、保持我国经济高速发展都具有重大的意义。

1.3 污水处理的研究现状

随着当今在自动控制技术、信息通讯技术和现场总线技术方面的迅速发展,国外的污水处理厂基本在很早之前就能实现工艺的自动控制生产,也取得了相应地较好的效益。

国外的污水处理工艺主要有以下几个特点:在水质的分析方面采用仪表的在线分析,能够实时地监测到整个系统生产过程中的水质变化,上位机随时将监控到的数据进行记录,水质得到及时的分析和反馈;智能控制整个系统的生产过程,对应的控制方式可以根据水质的变化来进行相应的调整;采用了相应的遥控设备,其中充分利用到了一些相关的社会信息资源。

在国内,污水处理在控制方式方面采用手动和自动两种控制方式并用的方法,同时自制和引用共同发展。国内污水处理方面在最初发展之际主要采用的检测工具是热工仪表,厂中大都采用集中巡检;在中期发展之际主要采用分析仪表和分布式控制系统这两种检测技术;在近些年发展之际,污水处理工艺主要发展方向是自动控制这个方面,并获得了较好的成绩。

国内污水处理工艺主要有以下几个特点:一些新建起的污水处理厂因为引进了国外的新技术,一般都采用了手动和自动两种控制方式相结合的主要控制方法。大部分早起建立的污水处理厂仍然达不到较高的自动化控制水平,并且由于国产的仪表在稳定性方面还没法达到生产的要求,因此国外的仪表被较多的使用着,价格过于贵的原因导致没有得到广泛的运用。目前国内的水质的检测主要还是通过实验人员对水质进行实现的检测来得到结果;污水厂里的每个控制站间没有信息的交换,完全独立完成操作;监控过程中监控系统很少被使用到,没法对全厂的每个部分进行实时监控;报表统计的工作也是由厂里的工作人员到现场手工进行记录后再统计来完成[2]。

国内与国外的污水处理在自动控制方面的发展存在着很大的差距,但是国内的自动控制这方面的前景应用非常广泛,也有很大的发展前景。

1.4 本文研究的主要内容与章节安排

本文论述了污水处理系统的基本方式及其流程的组成部分、PLC技术在整个系统中的合理运用,主要由以下内容组成:

1、根据常用污水处理的基本原理,设计了一套污水处理的总体方案。

2、介绍了PLC技术在污水处理工艺上的应用,设计了相关的电气控制图和主电路图。

3、对系统各部分的功能在软件上的设计,及相对应的系统在组态模拟运作上的设计。

本课题以实际课题为背景展开工作,主要完成了污水处理的PLC自动控制和上位机的组态监控画面设计,主要的章节安排如下:

第1章介绍了选择研究本课题的背景和意义,并对此行业在国内外的发展进行了比较。

第2章根据常用的污水处理的基本工作原理,介绍了本文中污水处理工艺的设计,并对流程中各部分的组成进行了详细的功能解说。

第3章介绍了本设计中的PLC选型,描述了本设计中的电气控制系统的设计、主电路图和PLC的I/O资源配置。

第4章介绍了污水处理系统的软件设计部分,总体流程软件方面的设计介绍与各不同部分的软件方面的设计解说。

第5章介绍了组态监控软件在系统开发过程中的应用,概述了组态画面的设计和动画的连接操作。

2 系统总体设计方案

2.1 污水处理介绍

污水处理是我国水污染和环境污染的主要原因,这就要求国家将节水和水资源的保护当做环境保护的重要策略,努力完善当前在这个污水处理这个方面上的基本设施的建设。

2.1.1 污水处理总体概念

水资源被使用产生的污水绝大多数情况下都是被直接排放到可利用的水体中,严重污染了环境,同时这些没被处理过的污水中含有很多有害物质,有些甚至会使人生病。被处理过的污水一般有三个排放途径:1、排放至水体;2、灌溉田地;3、重复使用。

未被处理过的污水中好氧的有机物的性质状态稳定,微生物利用自己的新陈代谢的功能将有害的有机物降解为二氧化碳、水、硝酸根离子等稳定状态的无机物。污水中的有机物在处理过程主要是靠微生物的分解作用,因此在此环节中会消耗掉水中大量的溶解氧

2.1.2 常用污水处理基本原理

一般在选择合适的污水处理工艺时要根据处理对象和处理环境的不同这两个方面进行考虑。因此,要根据实际的的污水处理情况和周围环境,来认真考虑决定采用何种处理工艺完成污水的净化处理工作。

污水处理的一般方法主要有物理、化学、生物或几种混合使用的方法。根据污水处理的实际情况,这些处理方法可以独立地被使用,也可以几种一起使用。常用的处理方法主要是生物处理方法占主要部分,化学和物理则是辅助其更充分地完成处理工作[3]。

常用的污水处理中使用的生物处理方法,主要是利用污水中活性污泥所含有的微生物的氧化分解作用达到净化水质的效果。污水中的有机有害物比较不稳定,微生物吸附在有机物的上,消耗水中的溶解氧进行氧化作用,将有机物分解为稳定的无机物,再经过污水的沉淀,水中分解得到的无机物就被清除,起到了净化污水的作用。

2.2 系统的总体设计

2.2.1 工艺总流程设计

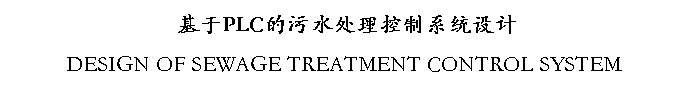

本设计中污水处理工艺流程图如图2-1所示。

图2-1 本设计污水处理工艺流程图

本设计中根据传统活性污泥法的工作原理,主要采用了氧化还原处理工艺来完成对污水的杂质处理,整个流程是按“进水,氧化(空气氧化),出水”周期性的进行处理工艺。本设计工作原理与传统活性污泥法相同,但是又在后者的基础上对其系统的部分功能进行了相应的改进,改进的部分主要是对污泥进行氧化处理这个步骤中,设计中在曝气池处多增加了一个搅拌机和一个曝气风机,在曝气池占地小的前提下达到对一定量污水进行相同的氧化效果;并且在氧化处理前多增加了粗细格栅机的初步处理工序,主要是完成对污水中的固体杂质进行过滤[4]。

从系统的污水进入到处理后清水的排出作为整个污水处理工序的一个完整周期。基本操作运行程序:进水泵开启,污水进入,经过除沙、氧化和沉淀的一系列处理工序,处理完的清水排出,没处理完的污水经过污泥回流到进水池进行二次处理。

此流程中,各个电机的自动控制下的运行都是按一定的系统要求来实现的,本文采用了PLC技术来完成对电机自动控制方面上的技术设计。

2.2.2 系统各部分功能分析

根据上面所述的污水处理工艺流程可以将整个处理流程全过程分为进水系统、除砂系统、氧化系统、沉淀系统和污泥回流系统这五个主要的系统[5]。

1、进水系统:系统的进水主要由水泵组成,水泵的停止与运行是通过安装在进水池中的液位传感器对实际液位的检测来决定的。当检测到进水池中的实际液位低于系统设定要求的最低液面时,进水泵便开始工作;当检测到进水池中的实际液位高于系统设定要求的最高液位时,进水泵就停止工作。

2、除砂系统:除砂系统主要是由粗格栅和细格栅两个部分组成,主要功能是粗格栅除去污水中大块固体状的物体,细格栅更进一步地净化污水中较小颗粒状的物体,将污水中没有被粗格栅去除的更细小的沙粒状杂质滤除。其中两者均是根据程序设定时间进行间歇工作,即根据系统中设定的时间进行停止和工作两个状态进行交替地工作。

3、氧化系统:氧化系统是工业污水处理中最重要的环节,主要由曝气风机和搅拌机组成,主要功能是对污水进行生化处理,分解污水中含有的有害的有机物质,使其能够达到一定的要求水质标准。其中曝气池中装有搅拌机,搅拌机的作用是使污水和活性污泥处于剧烈的搅拌状态,让它们充分混合接触,与此同时曝气风机在整个系统上电运作的全过程中一直持续工作,这样将使得污水中的活性污泥的更加充分地对不稳定的有机物进行氧化分解为稳定的无机物,能够最大限度地除去污水中含有的有害物质。

4、沉淀系统:沉淀系统主要由沉淀池组成,主要功能是对氧化过的污水进行物理沉淀,将污泥和清水分离。

5、污泥回流系统:此系统主要由污泥回流泵组成,主要目的是将没达标的污水输送到流程最开始环节,对污水进行二次处理。污泥回流泵的停止与运行通过安装在沉淀池中的液位传感器对实际液位的检测来决定的。当检测到沉淀池中的实际液位低于系统设定要求的最低液面时,污泥回流泵就停止工作;当检测到沉淀池中实际液位高于系统设定要求的最高液面时,污泥回流泵便开始工作。

系统在自动控制运行模式下,氧化系统中的曝气风机和搅拌机在PLC程序的控制下是持续进行运行;进水系统中的进水泵和污泥回流系统中的污泥回流泵是根据PLC将接收到的传感器反馈频率与程序要求的液位频率进行比较后,向水泵发送运行或停止的信号;除砂系统中的粗细格栅机是根据PLC程序设计中的停止和运行的设定时间值,完成对粗细格栅机间歇运行的控制。

2.3 本章小结

本章叙述了常用的污水处理工艺的基本原理,介绍了系统的总体设计,并对系统各组成部分的功能进行了详细的解说分析。

3 基于PLC的电气控制部分设计

3.1 PLC的简介

PLC(Programmable Logic Controller)全称为可编程控制器,是一款专为工业生产中用到的数字运算操作的电子式的装置。PLC主要是用能够编写程序的存储器来实现一系列的可操作运算,包含逻辑、数字和算术运算等,输入和输出由数字化和模拟化两种方式实现,能够控制生产过程和生产中的各类机械[6]。

3.1.1 PLC选型

根据污水处理系统的电气控制系统的功能要求,以及其复杂程度,从经济性、可靠性等各个方面的考虑,最终本设计用到的电气控制系统的开发技术选择的是由西门子公司开发的S7—200系列的产品[7]。由于污水处理的电气控制系统中涉及到较多的输入和输出端口,控制过程的实现方面相对较为复杂,因此采用了CPU226的PLC机作为该控制系统涉及开发技术的主机。

CPU226在污水处理系统使用到的数字量的输入点和输出点都比较多,因此除了主机自带的那些一定量的I/O口的数量外,还需要更多些能够扩展的的I/O模块。其中的输入点和输出点正好能够充分满足本设计的系统在控制这一方面对I/O口的需求量。

在本系统中,由于使用到了对模拟量方面的采集和控制这两个功能的需求,因此还需要一个能够再次扩展的模拟量的输入和输出模块。西门子的S7—200系列配置了专门能后适应系统中模拟量的输入和输出模块即为EM235,该模块在分辨率方面较高和在输出方面有较强的驱动能力,可满足控制系统的功能要求。

3.2 污水处理系统电气控制系统总体设计

3.2.1 控制系统方案设计

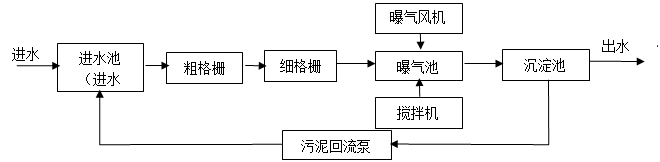

图3-1 电气控制系统框图

工作过程:

在手动状态下,各类设备的控制根据对操作面板上的按钮操作来控制,无逻辑控制,不根据液位高度传感器的状态和设定的时间进行控制。在自动方式下进行闭环控制,系统根据检测的液位高度状态和设定的时间来对设备进行启停控制,其工作过程如下。

1、系统上电电源接通后,按下自动控制按钮,自动控制方式被启动,系统中的搅拌机和曝气风机随即也被启动。

2、运行粗、细格栅机,进行间歇运行,即运行一段时间然后停止一段时间,循环进行。

3、进水泵根据进水池中反馈得到的实际液位与系统控制要求的液位进行比较后再决定其运行或停止。

4、污泥回流泵根据沉淀池中反馈得到的实际液位与系统控制要求的液位进行比较后再决定其运行或停止。

3.2.2控制系统硬件主电路设计

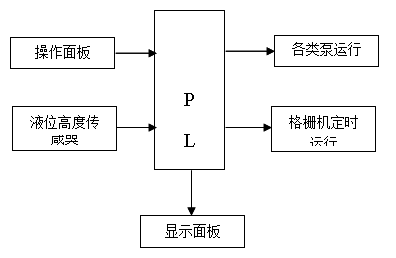

1、电气控制主电路图[8]

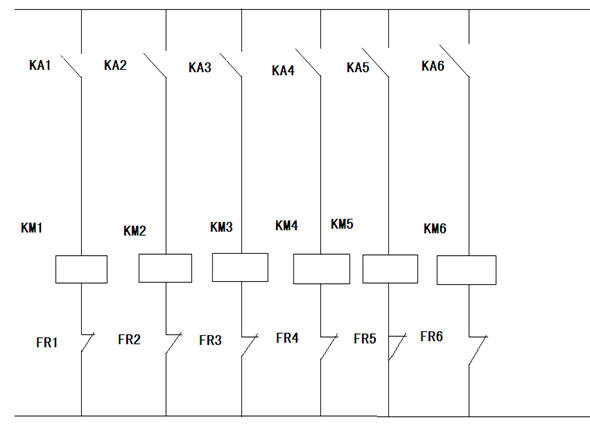

本设计的污水处理系统的主电路如图3-2所示。

图3-2 污水处理系统主电路图

主回路中交流接触器KM1、KM2、KM3、KM4、KM5、KM6分别控制进水泵、粗格栅机、细格栅机、曝气风机、搅拌机、污泥回流泵这六个电机的启动与停止。这六个电机分别由六个相对应的热继电器FR1、FR2、FR3、FR4、FR5、FR6分别实现对各自所在的电路中确保其安全的过载保护功能。

QF0为整个电路中的电源总开关,其功能是既可实现对主电路的短路保护作用,又起到了对三相交流电源进行电源分流的作用,在使用和维修方面也很方便。电路中安装的断路器QF1、QF2、QF3、QF4、QF5、QF6分别能够实现各自所在的与之相对应的分电路中所连接设备的安全方面的过载和短路保护作用的功能。控制电源路上的熔断器FU在电流过大时熔断自身切断电路起到保护作用。

其中主电路中的控制电源部分的电路图如图3-3所示。

图3-3 污水处理电源控制电路图

电路图的上方部分连接的器件是中间继电器KA,此继电器在电路中是具有一定的带负荷能力,上图中所示的电路中的中间继电器KA主要是为了替代小型接触器来实现其后者的功能。当接触器KM的线圈在不通电的情况下,与之相对应的KM接触点也一直保持着电路断开不导通的状态;KM线圈在通电的情况下,相对应的KM触点也就被接通,从而实现了由控制电路中的送电和断电来控制主电路中的各个电动机的启动与停止。电路中的热继电器FR在此电路中依旧是保护电路安全起到过载保护的功能。

2、PLC电路控制设计

根据上文中对整个工艺流程的介绍,对PLC的型号的选择,绘制的系统原理主电路图和控制电路中的电路连接图[9],来绘制本系统的PLC控制连接电路的原理图,同时完成系统控制中的I/O口的分配工作,将其对应的功能用表格的方式绘制下来。图3-4为污水处理系统PLC控制电路原理图。

图中的PE为接地,输入端连接的接触器起到电路的送电和断电的作用,接触器下方接入的热继电器FR则起到保护电路的作用,输出端串联的中间继电器KA在电路中起到了消除干扰,保证了输出信号的稳定性。

图3-4 污水处理系统PLC控制电路原理图

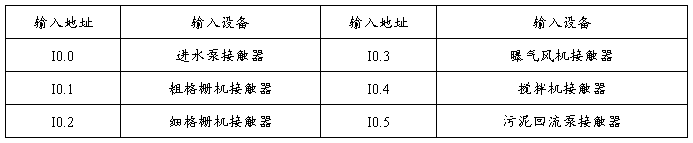

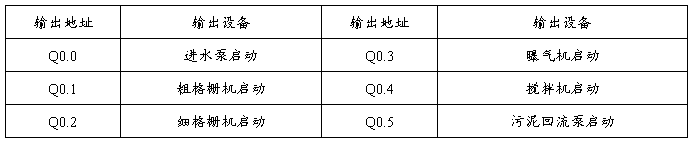

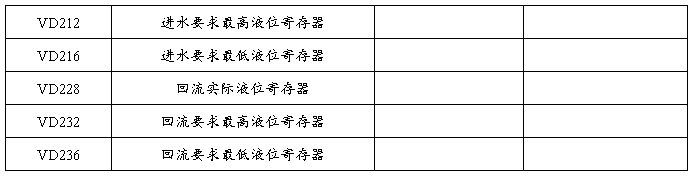

3.2.3 PLC的I/O资源配置

根据系统的功能要求,对PLC的I/O进行配置[10],具体分配见表3-1、表3-2。

1、数字量输入部分:

表3-1 数字输入量地址分配

2、数字量输出部分:

表3-2 数字输出量地址分配

3、软元件设置

在设计程序过程中,会用到许多中间继电器、寄存器、定时器等软元件,为了便于编程及修改,将用到的软元件列出,如表3-3所示。

表3-3 软元件设置

续表3-3

3.3 本章小结

本章在系统总设计要求基础上,完成了系统电气控制的设计,包含了系统硬件主电路图、电源控制电路图和PLC控制电路图的绘制,PLC的I/O资源配置。

4 污水处理系统软件设计

在本设计中主要用到的是S7-200系列的CPU226来完成系统软件方面的设计,上面主要介绍了污水处理控制系统的结构、工作原理和电气控制部分的结构,硬件结构的总体设计基本完成后,下面就要介绍的是系统的软件设计部分,根据系统设计中对整个流程中每个部分控制要求和已完成的全流程的控制电路上的设计,来进行系统的软件编程设计。在软件的设计中,所有部分的软件设计过程均是先按照系统实现的功能要求画出相对应的流程框图,再根据每个不同的部分所要实现的不同的功能要求来对其进行软件编程方面的设计,这样就提高了程序编写工作的效率[11]。

4.1 污水处理系统软件设计总体概述

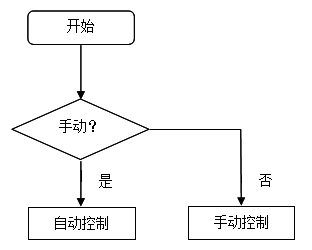

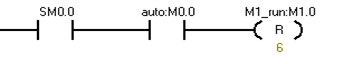

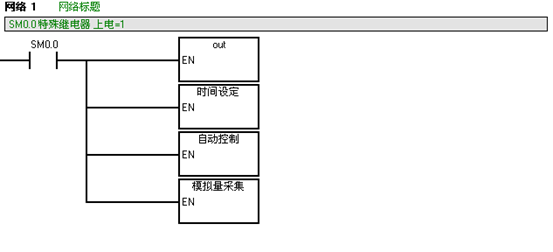

根据上文中所设计系统的控制要求,整个系统的控制方式主要可以分为两种控制模式:手动控制方式下的控制模式、自动控制方式下的控制模式。在手动控制方式的控制模式下,整个系统所涉及到的每个部分的电机都可以独立被操作,单独实现其运行和停止;在自动控制方式的控制模式下,系统中所涉及到的每个部分的电机均按照系统中所要求的一定的顺序来实现其运行和停止。如图4-1所示。手动和自动控制转换的对应梯形图如图4-2所示。

图4-1 控制模式选择图

M0.0接通后,系统有手动切换到自动,由M1.0起始的6个位(即M1.0~M1.5)均复位,即系统中的电机都恢复到程序的默认操作设置状态。

图4-2 手动自控转换梯形图

4.1.1 手动控制模式

在手动控制模式的操作状态下,每个电机的工作状态是独立完成的,即操作人员可根据系统的实际需要随机控制电机的启动和停止,没有一定的规律和模式所言,操作过程如图4-3所示。在此手动控制的模式下,操作人员可以通过每个电机对应的操作按钮来对格栅机、曝气风机、搅拌机、各类泵的启停进行控制。

图4-3 手动控制模式流程图

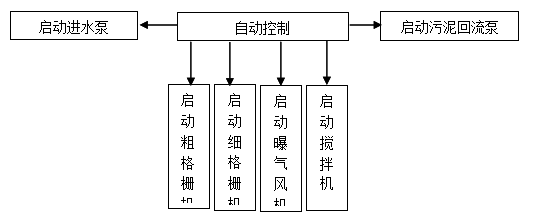

4.1.2 自动控制模式

当整个系统接通电源上电后,系统默认的是手动控制方式的控制模式,只要操作人员按下手动和自动控制转换控制界面上的自动控制方式的控制模式的启动按钮,系统就将在自动控制方式的控制模式的状态下开始工作,其整个流程的工作过程包括以下几个方面。

(1)当系统上电后,按下自动控制模式启动按钮,启动曝气风机和搅拌机。

(2)启动进水泵。

(3)启动粗格栅系统。

(4)启动细格栅系统。

(5)启动污泥回流泵。

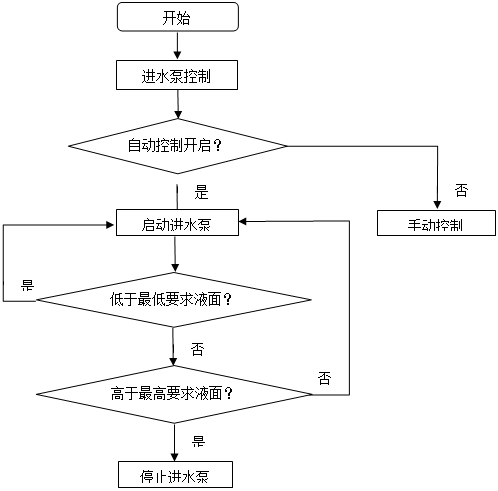

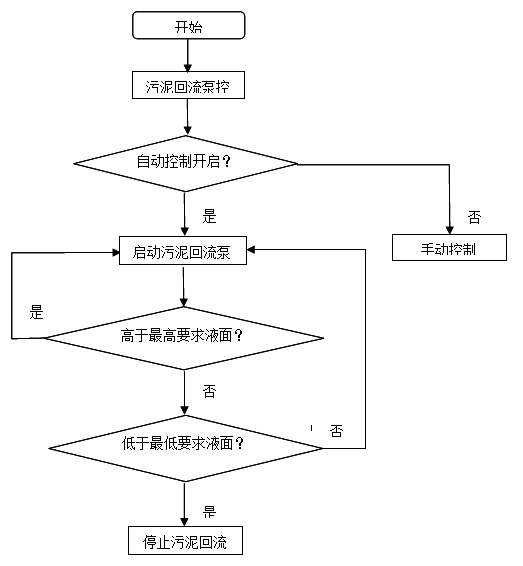

上面所叙述的工作过程并不是系统中实际电机运行的顺序控制工作方式,实际的工作流程是按照PLC对检测到的传感器实际反馈的状态进行分析后再控制电机的运作,其控制模式流程如图4-4所示。

图4-4 自动控制模式流程图

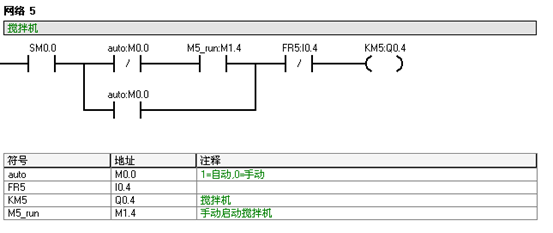

4.2 污水处理各个部分软件的设计

在以上绘制的自动控制模式流程图中,主要调用了长个系统中各个被控制部分系统的程序,其中包含五个部分的系统程序:粗格栅系统程序、进水泵程序、细格栅系统程序、曝气氧化系统程序、污泥回流泵程序。由于自动控制模式下,在整个系统运行过程中,曝气氧化系统中的曝气风机和搅拌机持续运行,因此下面的程序软件设计中主要介绍对于粗细格栅系统、进水泵和污泥回流泵这三个部分的运行程序的工作过程进行详细设计解说。

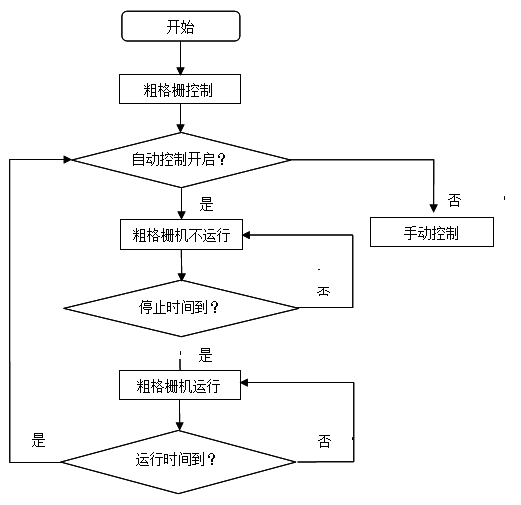

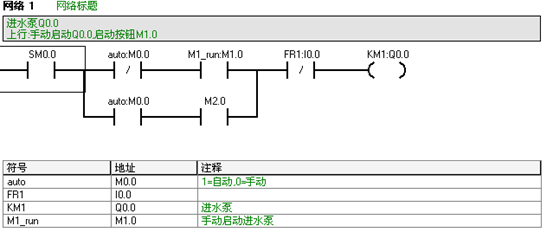

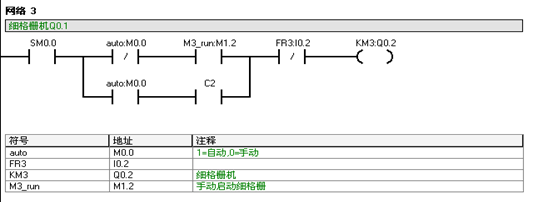

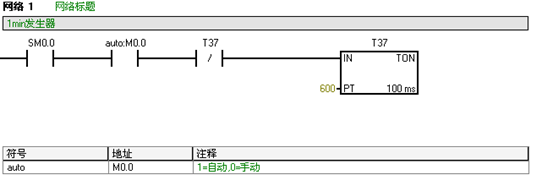

4.2.1 粗细格栅系统程序

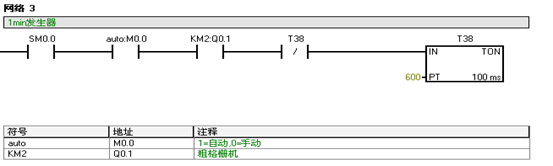

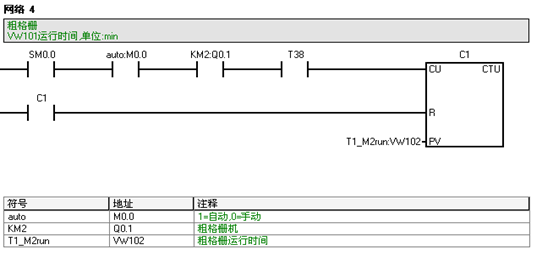

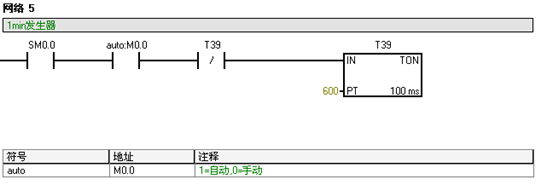

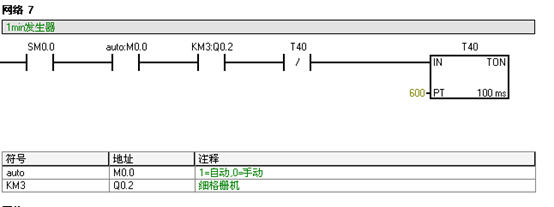

本设计中粗细格栅系统的工作过程一样,因此下面只介绍粗格栅系统工作过程。工作过程主要有以下几个方面:

(1)系统的自动控制模式开启之后,粗格栅机停止不运行,停止状态定时时间为4min。

(2)停止的定时时间4min结束后,粗格栅机开始运行,运行状态的设定时间为1min。

(3)运行的定时时间1min结束后,粗格栅机停止运行4min后,再运行1min,整个操作过程如此循环运行。

粗格栅机系统工作流程图如图4-5所示。其工作状态的对应梯形图如图4-6。

图4-5 粗格栅系统工作流程图

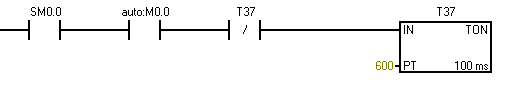

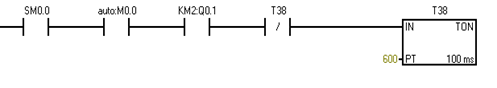

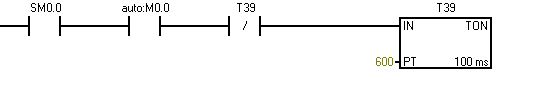

T37为粗格栅机停止4min的定时器,C0为粗格栅机停止时间的计数器,T38为粗格栅机运行1min的定时器,C1为粗格栅机运行时间的计数器。

图4-6 粗格栅系统工作梯形图

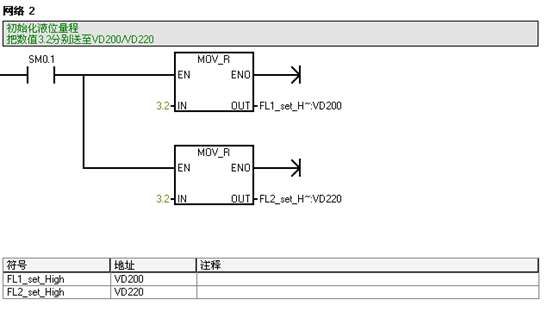

4.2.2进水泵程序

进水泵主要的功能根据进水池中的液位检测传感器反馈的实际液位对进入系统的污水量的控制,其工作过程包括以下几个方面:

(1)自动控制开启后,进水泵开始运行,并检测液面的高低。

(2)若实际液面低于最低要求液面,进水泵持续运行。

(3)若实际液面高于最高要求液面,进水泵停止运行,否则启动进水泵,如此循环运行。

进水泵工作流程图如图4-7所示。对应梯形图如图4-8。

图4-7 进水泵工作流程图

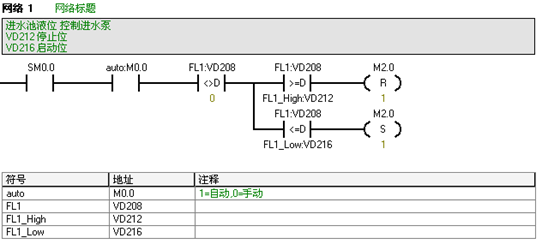

进水泵在自动控制状态下,当液位传感器检测到进水池中的实际水位VD208高于系统最高要求的水位VD212时,进水泵M2.0就复位即进水泵停止运行工作;进水池中的水位VD208低于最低要求的水位VD216时,进水泵M2.0置位保持开启的状态,持续进水。

图4-8 进水泵工作梯形图

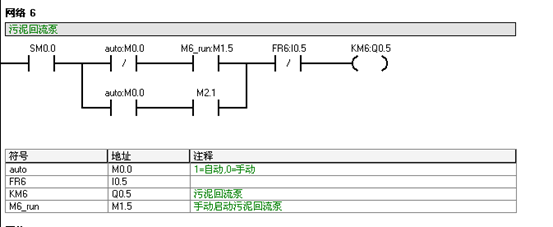

4.2.3污泥回流泵程序

污泥回流泵主要功能是将未能处理的污泥回流到处理系统的起始处进行再次处理。其工作过程包括以下几个方面:

(1)自动控制开启后,污泥回流泵泵开始运行,并检测液面的高低。

(2)若实际液面高于最高要求液面,污泥回流泵持续运行。

(3)若实际液面低于最低要求液面,污泥回流泵停止运行,否则启动污泥回流泵,如此循环运行。

污泥回流泵工作流程图如图4-9所示。对应梯形图如图4-10所示。

图4-9 污泥回流泵工作流程图

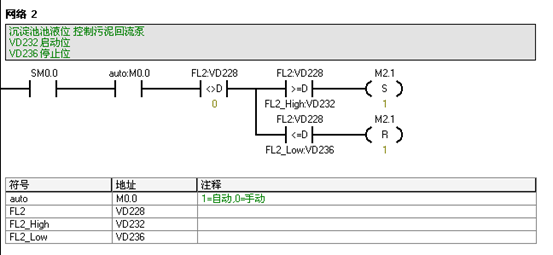

污泥回流泵自动控制状态下,沉淀池中的水位VD228高于最高要求的水位VD232时,污泥回流泵M2.1置位保持运行状态,;沉淀池中的水位VD228低于最低要求的水位VD236时,污泥回流泵M2.1复位停止运行。

图4-10 污泥回流泵工作梯形图

4.2.4 模拟/数字量间的转换

在本设计中,进水泵和污泥回流泵的在自动控制下的启停由进水池和沉淀池中的液位检测器反馈的实际液位值来确定。液位检测器反馈的是模拟量,控制两个泵运行需要数字量,这就涉及到系统中的模拟量和数字间的转换问题。模拟量的输入和输出通用的换算方法主要是A/D的转换和运算[12]。

模拟量的输入/输出都可以用下列的通用换算公式换算见式(4.1):

Ov=[(Osh-Osl)*(Iv-Isl)/(Ish-Isl)]+Osl 式(4.1)

式中:Ov——表示换算结果;

Iv

——表示换算对象;

Osh ——表示换算结果的高限;

Osl ——表示换算结果的低限;

Ish ——表示换算对象的高限;

Isl ——表示换算对象的低限。

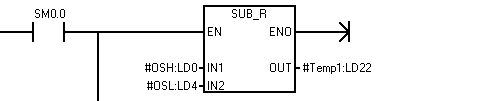

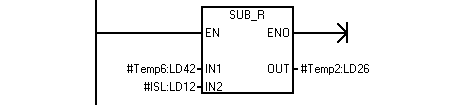

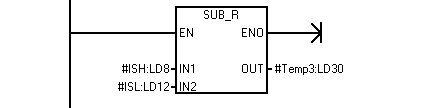

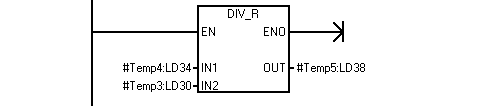

对应的梯形图如图4-11、图4-12、图4-13、图4-14、图4-15、图4-16、图4-17所示。

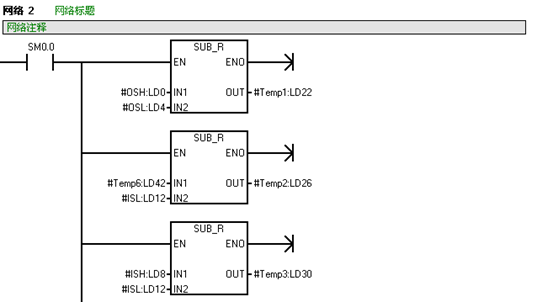

梯形图中所示的LD0即为公式中的换算结果的高限值Osh,LD4即为公式中的换算结果的低限值Osl,LD42即为公式中的换算对象值Iv,LD12即为公式中的换算对象的低限值Isl,LD8即为公式中的换算对象的高限值Ish,LD18即为公式中的换算结果值Ov。

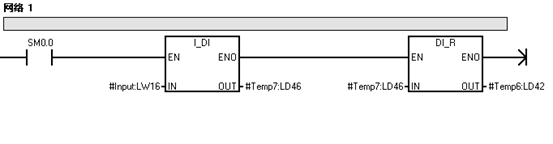

图4-11 数据类型的转换

程序功能为将整数LW16转换为双整数LD46,再将LD46转换为32位的整数LD42。

图4-12 实现运算的程序之一

LD22是换算结果高限LD0与低限LD4相减的结果,即为式(4.1)中Osh-Osl的运算的实现。

图4-13 实现运算的程序之二

LD26是换算对象LD42与换算对象低限LD12相减的结果,即为式(4.1)中Iv-Isl的运算的实现。

图4-14 实现运算的程序之三

LD30是换算对象高限LD8与换算对象低限LD12相减的结果,即为式(4.1)中Ish-Isl的运算的实现。

图4-15 实现运算的程序之四

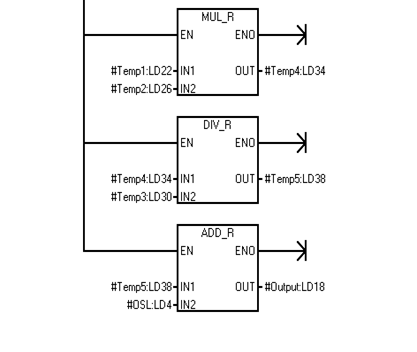

LD34是LD22和LD26相乘的结果,即为式(4.1)中(Osh-Osl)*(Iv-Isl)的运算的实现。

图4-16 实现运算的程序之五

LD38是LD34和LD30相除的结果,即为式(4.1)中[(Osh-Osl)*(Iv-Isl)/(Ish-Isl)]的运算的实现。

图4-17 实现运算的程序之六

LD18是LD38和LD4相加的结果即为换算结果,即为式(4.1)Ov=[(Osh-Osl)*(Iv-Isl)/(Ish-Isl)]+Osl运算的实现。

4.3 本章小结

本章根据系统设计要求,手动控制两完成了系统在自动控制和种模式间的转换、系统各部分在自动控制模式下启动和停止以及模拟量转换为数字量相关计算的软件设计。

5 组态软件在本系统中的应用

5.1 对上位机监控软件的要求

组态软件在整个系统设计中根据系统的控制要求的条件主要应实现的功能如下:

1、对整个系统的工艺流程进行实时的监控工作,采集和处理模拟系统得到的数据等;

2、完成整个控制系统内电机在手动和自动控制下完成运作要求;

3、实现粗细格栅机间歇性的工作监控;

4、实现进水泵和污泥回流泵根据接受的液位高低来动作的监控[13]。

对监控软件的要求主要为:

1、组态软件的界面设计要简洁、清楚、完整和生动;

2、在手动控制方式下,操作人员能够通过控制界面上的相关按钮来实现生产中的电机启停的控制;

3、在自动控制方式下,在整个系统运行的各个项条件均满足生产要求时,可以实现远程对电机启停的控制;

4、控制操作界面上能够显示模拟的水池中的实际液位的高度。

5.2 上位机的设计

上位机设计包括:

1、污水处理的远程控制系统,它主要采用的是MCGS组态软件来实现系统的控制和管理,能够通过多种直观的方式向用户提供生产中实际的的运行状态;

2、整个设计要求的系统组成及工艺流程,主要的一些监控和技术的要求等;

3、设计系统的总体方案,其中包括系统需要实现的功能,控制环节需要使用的方式,用户的操作界面的设计等。

上位机监控画面的设计:

在程序进行模拟运行时,首先进入到监控的主画面,画面中显示了污水处理整个系统相关的组成部分,各个电机的运行状态和控制按钮的当前状态均显示,根据模拟量的输入显示进水池和沉淀池液位的高低,显示粗细格栅机在系统中被设定的启动和停止的时间。操作人员可以根据整个生产流程中的实际运行情况对每个电机进行启动和停止的实时控制[14]。

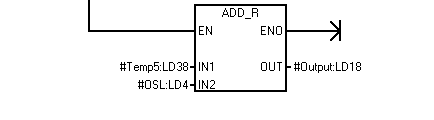

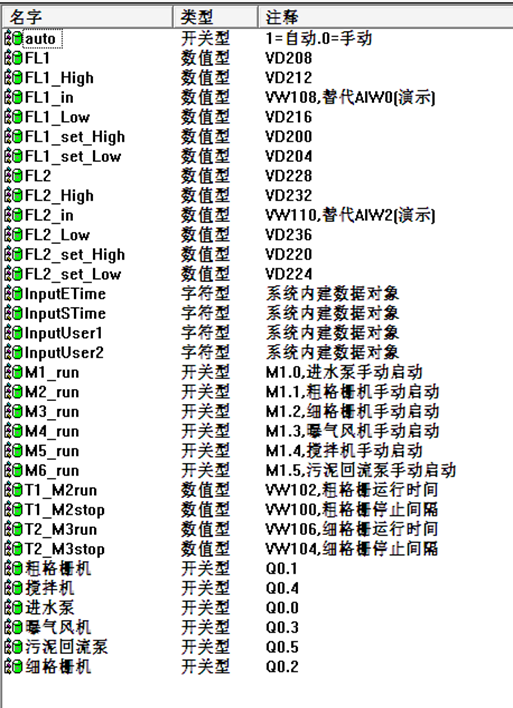

5.2.1 定义数据对象

在定义数据对象之前应对整个控制系统进行详细的分析,在确定系统所需要的变量。

需要定义的数据对象的主要有:

1、系统中有明确被指定出的相关数据变量的名称和类型;

2、明确被指出需要系统进行存盘的数据变量相关的参数。

本系统需要的变量如图5-1所示。

图5-1 数据对象的定义

5.2.2 主画面的设计

监控的主画面显示的是系统流程中各个需要被控制或需明确显示的部分。画面显示了各个按钮开关量的状态,可以直观观察到水池中液位的实际高度以及各个电机是否运转等情况[15]。

1、编辑画面

首先进入画面编辑环境,利用“插入元件”工具从元件库中选择所需要的设备和不同功能的框图,调整大小及位置,然后保存。画完后如图5-2所示。

图5-2 污水处理工艺监控画面

监控画面中左边的六个电动机图标代表流程中所用到的电机,旁边的启动和停止按钮则是在手动控制下对电机进行手动操作时的控制按钮;右边的滑动条则是对进水池和沉淀池中的实际液位模拟的输入,滑动条上方的椭圆框显示模拟的实际液位;中间的框显示的为电机运行和停止的时间,水池中上下限制的液位。

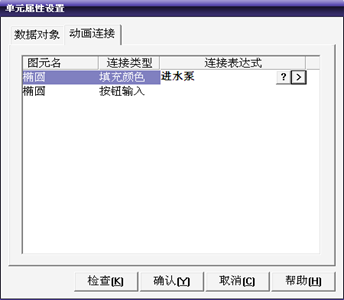

2、动画连接

(1)电机状态显示动画效果的制作:

①在监控界面中双击“进水泵”这个电机的图标,界面随即弹出属性设置窗口,电机进入“动画连接”操作页面,如图5-3所示。

图5-3 将进水泵进行动画连接

②选中折线,即动画连接操作界面上“连接表达式”下显示的 。

。

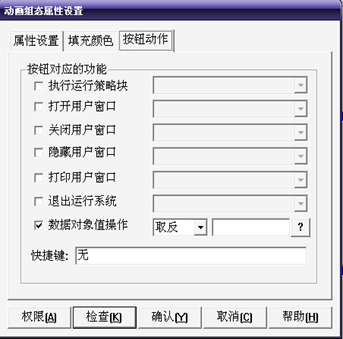

③单击 ,进入到“动画组态属性设置”操作窗口。对"填充颜色"、“按钮动作”进行如图5-4、图5-5的属性设置。

,进入到“动画组态属性设置”操作窗口。对"填充颜色"、“按钮动作”进行如图5-4、图5-5的属性设置。

图5-4 将进水泵动作颜色进行设置

图5-5 将进水泵的按钮动作进行设置

④单击“确认”按钮,就完成了对“进水泵”的电机图标的状态显示的连接设置。

⑤用同样的方法建立“粗格栅机”“细格栅机”“曝气风机”“搅拌机”“污泥回流泵”的状态显示设置。

(2)界面上需要手动控制模式下进行操作的按钮动画效果连接的制作:

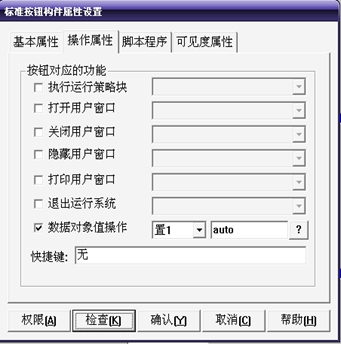

①双击“停止”的方形控制按钮图标,界面上随即弹出“标准按钮构件属性设置”的操作窗口,电机“操作属性”进行如图5-6中的“数据对象值操作”进行属性设置,再单击“确认”按钮,完成界面中的“停止”按钮图标的设置。

图5-6 停止按钮属性设置

②双击“启动”按钮,弹出属性设置窗口,对“操作属性”如图5-7的“数据对象值操作”属性设置,单击“确认”按钮,完成设置。

图5-7 停止按钮属性设置

③用同样的方法建立“进水泵”、“粗格栅机”、“细格栅机”、“曝气风机”、“搅拌机”、“污泥回流泵”的停止和启动按钮分别与M1_run、M2_run、M3_run、M4_run、M5_run、M6_run的“数据对象值操作”的属性设置。

(3)输入框动画效果的制作:

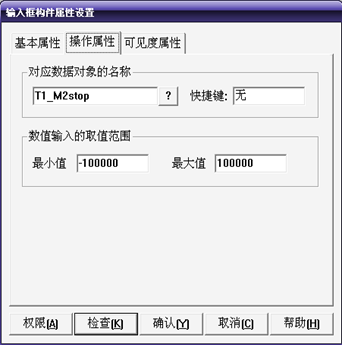

①双击“输入框”的方形图标,随即弹出“输入框构件属性设置”的操作窗口,电机“操作属性”如图5-8对“对应数据对象的名称”和“数值输入的取值范围”进行相对应的属性设置,单击“确认”按钮,完成对界面上输入框的动画连接操作的设置。

图5-8 输入框的属性设置

②用同样的方法建立“粗格栅运行时间”、“细格栅运行间隔”、“细格栅运行时间”、“进水池上液位”、“进水池下液位”、“沉淀池上液位”、“沉淀池下液位”分别与T1_M2run、T2_M3stop、T2_M3run、FL1_High、FL1_Low、FL2_High、FL2_Low的对应数据对象的连接设置。

(4)模拟液位显示动画效果的制作:

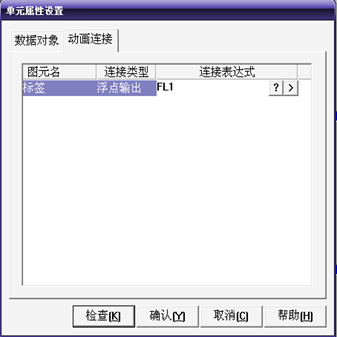

①双击根据滑动条位置显示模拟液位的显示框,立即弹出“单元属性设置”的操作界面窗口,进入“动画连接”页,如图5-9所示。

图5-9 模拟量显示框动画连接

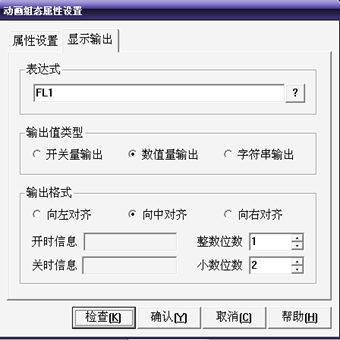

②对显示框中的“显示输出”下的“表达式”“输出值类型”和“输出格式”进行如图5-10所示的属性设置。

图5-10 模拟量显示框输出显示设置

③用同样的方法对“沉淀池液位”显示框与FL2进行动画连接属性设置。

(5)滑动条动画效果的制作:

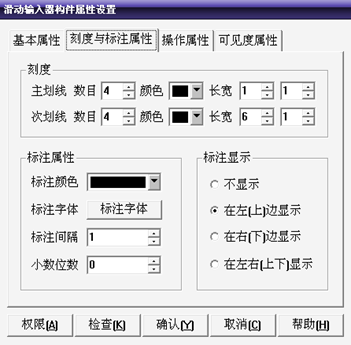

①双击滑动条,弹出属性设置窗口,对滑动条的“刻度与标注属性”进行如图5-11所示的设置。

图5-11 滑动条刻度与标注属性设置

②对滑动条进行如图5-12所示的“操作属性”的属性设置。

图5-12 滑动条操作属性设置

③用同样的方法对另一个滑动条与FL2_in之间的属性设置。

5.2.3 联机调试

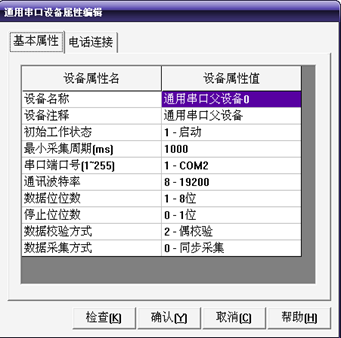

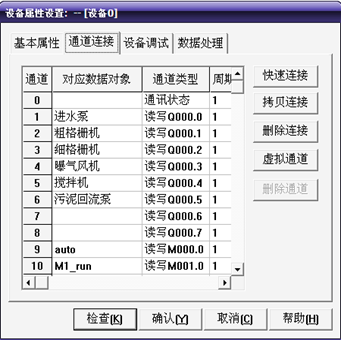

在组态软件的开发平台上,单击其中的一个选项即为“设备窗口”选项,再单击其中的一个选项即为“设备组态”选项按钮后,随即进入到了此时操作的设备组态的设置操作中。在“设备工具箱”的选择项中,选中“串口通讯父设备”和“西门子_S7-200PPI”,加如到右边已经选择的设备并分别对这两者的属性进行设置,保证其串口端口号和通讯波特率与PLC的I/O设置保持一致。

图5-13 通用串口父设备属性编辑

图5-14 通道连接编辑窗口

图5-15 设备调试编辑窗口

本设计中使用的是PLC的西门子S7-200系列CPU为226型号的机子来完成控制的技术这几,其串口端口号为com2,波特率为19.2,因此在组态动画连接的基本设置中的串口端口号应对应地选择1-com2,通讯波特率应对应地选择8-19200。

下图5-16中显示的即为组态软件在模拟系统在自动控制模式下的操作的一个界面。

图5-16 自动控制下组态的显示界面

图中显示的为自动控制下的操作状态,由于第一个滑动条上显示的进水池液位为0.83m低于进水池的最低液位1m,进水泵运行;第二个滑动条上显示的沉淀池液位为3.2m高于进水池最高液位,污泥回流泵运行;粗细格栅机均在运行间隔即停止时间4min内,粗细格栅机不运行。

5.3本章小结

本章根据系统的设计要求,应用组态软件设计了模拟的监控画面,并实现了系统在操作运行上的仿真。

结论

本次毕业设计是以污水处理控制系统设计为课题,根据系统的设计要求,绘制了系统硬件主电路图、电源控制主电路图和PLC控制电路原理图,并利用PLC技术完成了系统手动与自动模式间转换的软件设计以及系统各部分在自动模式下启停控制的软件设计,同时运用组态软件对系统进行仿真,实现了系统流程的模拟监控和操作。

通过本次毕业设计,学会了如何确定一个系统的设计方案,方案的设计不单单是参考已有的系统,还要根据实际的应用环境的需要来确定,方案需要具有创新性和实用性;也学会了如何将可编程控制器运用在实现系统的自动控制设计中,系统的学习了PLC的编程到运行的操作过程;同时对污水处理工艺流程也有了详细地了解。

由于本人知识和能力上的限制,本系统不能确定处理后的水质是否达到标准,本毕业设计中还存在其他不完善的地方,敬请各位老师批评指正。

参考文献

[1]张文亮.污水处理厂自动控制系统设计[D].湖南大学,2007.

[2]唐宇毅.电厂含油工业污水处理的PLC控制系统设计[M].广州:广东工业大学出版社,2005.

[3]张建根.PLC在中水处理系统中的应用[J].科技创新导报,2008,4(12):134-135.

[4]徐琳、牟道光.PLC在污水处理中的应用[J]. 微计算机信息,2004,20(3):42-43.

[5]冉军武.PLC在污水处理工程中的应用[M].甘肃冶金出版社,2009.

[6]胡学林.可编程控制器教程[M].北京:电子工业出版社,2005.

[7]宋建成.可编程序控制器原理与应用[M].北京:科学出版社,2008.

[8]陈建明.电气控制与PLC应用[M].电子工业出版社,2011.

[9]张培山、钟昆.基于PLC的工业污水处理厂自控系统的实现[J].控制系统,2006,5(1):82-83.

[10]李英辉、赵豫龙、戴青云.基于PLC的中央处理系统[J].石家庄职业技术学院学报,2008,6(4):76-78.

[11]程子华.PLC原理与编程实例分析[M].国防工业出版社,2007.

[12]程玉华.西门子S7-200工程应用实例分析[M].北京:机械工业出版社,2006.

[13]钟承尧.污水处理厂的组态监控设计[J].海南师范大学报,2010,23(1):36-40.

[14]王世敏.基于MCGS的PLC仿真系统的设计与研究[J].科技创新导报,2009,1(36):18-19.

[15]王博、陆琦.MCGS在机电系统实验台中的应用[J].陕西科技大学学报,2010,28(1):88-91.

附录

1、主程序梯形图:

2、子程序梯形图一(各电机控制部分):

3、子程序梯形图二(格栅机间隔操作):

4、子程序梯形图三(进水泵、污泥回流泵要求水位设置):

5、子程序梯形图四(模拟量操作):

-

plc毕业论文范文

毕业设计(论文)摘要随着经济社会的发展,污水排放严重危害到了人们的生活环境质量,设计一种有效的污水处理控制系统具有重要意义。本文通…

-

plc毕业论文范文

目录1引言22概述33系统总体方案设计43.1主电路的设计43.2控制电路的设计43.2.1PLC概述43.2.2PLC选型63.…

-

plc毕业论文范文

厦门海洋职业技术学院毕业设计(论文)题目:基于PLC的自动车库控制系别:信息技术系班级:姓名:学号:指导教师:20xx年月日基于P…

-

关于用三菱plc设计的毕业论文示例模板

关于用三菱plc设计的毕业论文示例模板毕业设计说明书专业:班级:姓名:学号:课题:指导教师:年月日毕业设计(论文)任务书重庆工业职…

-

plc控制红绿灯毕业论文

摘要传统的交通灯控制系统大多是由数字电路来实现的交通灯控制系统稳定性可靠性与抗干扰能力较差随着社会经济的发展数字电路交通灯越来越不…

-

plc毕业论文范文

目录1引言22概述33系统总体方案设计43.1主电路的设计43.2控制电路的设计43.2.1PLC概述43.2.2PLC选型63.…

-

Lspqsa自动化PLC相关毕业论文范文

懒惰是很奇怪的东西它使你以为那是安逸是休息是福气但实际上它所给你的是无聊是倦怠是消沉它剥夺你对前途的希望割断你和别人之间的友情使你…

-

基于plc的84个毕业论文题目

1基于FX2N48MRPLC的交通灯控制2西门子PLC控制的四层电梯毕业设计论文3PLC电梯控制毕业论文4基于plc的五层电梯控制…

-

(毕业设计参考)基于PLC的设计

本科生毕业论文(设计>基于PLC的设计学院电气信息工程学院专业电气工程及其自动化班级09级电气1班学号学生姓名联系方式指导教师职称…

-

plc毕业论文范文

厦门海洋职业技术学院毕业设计(论文)题目:基于PLC的自动车库控制系别:信息技术系班级:姓名:学号:指导教师:20xx年月日基于P…