职教学院本科毕业论文缩写稿格式

本科毕业论文(设计说明书)缩写稿格式、版面要求

1.每个学生应完成一篇3000字左右的缩写稿(不得超过4页),打印并单独装订后,与毕业设计有关资料一同装入档案袋,电子文档由学院统一收集,备查。缩写稿书写格式必须符合科技论文书写格式与要求,图表规范,单位标注统一、正确。

2.缩写稿的版面要求

在页面设置中设置如下:

1)页边距:上:2.8厘米、下:2.2厘米,左:2.6厘米、右:2.6厘米;纸张纵向。

2)纸张:A4;

3)文档网格:字符-----每行44;行----每页40。

4)在页面底端(页脚),居中用阿拉伯数字设置页码。

3.缩写稿打印、排版规范

1)中文题目:居中打印(小三号黑体,段后1行)。

2)作者、指导教师: 格式:“专业班级:学生姓名(空两个字符)指导教师:指导教师姓名”。另起一行打印“(陕西科技大学****学院(空一个字符)陕西(空一个字符) 西安(空一个字符) 710021)”,以上部分均居中打印,字体为五号黑体,段后0.5行。

3)中文摘要及关键词:左起打印“摘要:”(五号黑体),后为摘要内容,字体为五号宋体。另起一行,左起打印“关键词:”(五号黑体),其后为关键词(五号宋体),每一关键词之间用逗号隔开,最后一个关键词后不打标点符号。

4)英文题目:英文的论文题目的首字母均大写,居中打印(字体为小三号Times New Roman,加粗,段前段后各1行)。

5)英文摘要及关键词:左起打印“ABSTRACT:”(五号Times New Roman,加粗),其后为英文摘要内容,字体为五号Times New Roman。另起一行,左起打印“KEYWORDS”(五号Times New Roman,加粗),其后为关键词,字体为五号Times New Roman,每一关键词之间用逗号隔开,最后一个关键词后不打标点符号。后面空一行,打印缩写稿的内容。

6)缩写稿内容:概括论述课题的主要内容、研究方法和观点以及取得的主要成果和结论。一级标题为四号黑体,左起打印,段前段后各0.5行,二级标题为小四号黑体,左起打印,段前段后各0.5行,三级及以下标题为五号黑体,左起打印。其它文中部分字体为五号宋体。后面空一行,打印参考文献。

7)参考文献:左起打印参考文献四字(四号黑体,段前段后各0.5行),下面按缩写稿中参考文献出现的先后顺序写出主要参考文献,参考文献中每条项目应齐全,字体为五号宋体。(不超过6篇)(参考文献应在正文中注出)

说明:如果缩写稿中出现图、表、公式,其格式同论文(说明书)中的要求。

第二篇:毕业论文缩写稿

基于UGNX7.0的曲轴-连杆-活塞机构的虚拟装配与仿真

(陕西科技大学****学院 陕西 西安 710021)

摘 要:本文以UGNX7.0软件为工具,分别对四冲程发动机中的曲轴,连杆,活塞零件进行了建模与造型设计,再利用UG强大的虚拟装配功能将其装配成曲轴-连杆-活塞机构。之后借住NX7.0强大的运动仿真模块,来验证设计是否满足预期的运动参数要求。最后将模型导入高级仿真模块,利用有限元分析方法,来校核零件的设计参数是否满足强度,刚度的要求。从而实现CAD(计算机辅助设计)/CAE(计算机辅助分析)无缝的集成,实时更新设计参数,满足实际工程问题的要求。

关键词:曲轴,连杆,活塞,虚拟装配,仿真

Based UGNX7.0 crankshaft - connecting rod - piston mechanism and

simulation of virtual assembly

ABSTRACT:In this paper, UGNX7.0 software tools, respectively, four-stroke engine crankshaft, connecting rod, piston parts modeling and design, re-use UG powerful functions of virtual assembly assembled to the crankshaft - connecting rod - piston mechanism . After staying NX7.0 strong motion simulation module, to verify the design meets the requirements of the expected motion parameters. Finally the model into high-level simulation module, using the finite element method to check whether parts of the design parameters to meet the strength and stiffness requirements. In order to achieve CAD (computer aided design) / CAE (computer-aided analysis) seamless integration of real-time update the design parameters to meet the requirements of practical engineering problems.

KEY WORDS: Crankshaft, connecting rod, piston, virtual assembly, simulation

1 主要内容

曲轴-连杆-活塞机构作为发动机中的核心构件,结构,尺寸设计的是否合理直接关系到发动机的整体性能的好坏。为了避免试制样机的费用,使用高端的三维软件(如UG,P-roe)对各个构件进行建模,再采用虚拟装配的方法将零件组装为子装配体,之后总装成为机构(机器)。待虚拟样机装配完成,即可对其进行运动学与动力学方面的分析。通过运动学分析可以观测各个构件之间是否有运动干涉,对特定构件分析可以判断其位置,速度与加速度是否满足设计要求;对受载比较复杂的构件通过动力学分析,可以确定设计的构件尺寸是否满足设计所要求的变形量,强度,刚度等的要求。

2 研究方法

1)收集课题所要的前期资料,做好相关的准备工作。如发动机中曲轴-连杆-活塞机构的构成部件,建模方法,运动方式等。并逐步掌握UG软件的使用方法。

2)使用UG强大的参数化建模功能,分别建立曲轴,连杆,活塞等构件的3D模型,为虚拟装配做前期的准备。

3)对建模完成的机构,为了便于分析,使用机械原理等相关课程对模型进行抽象简化,如本课 1

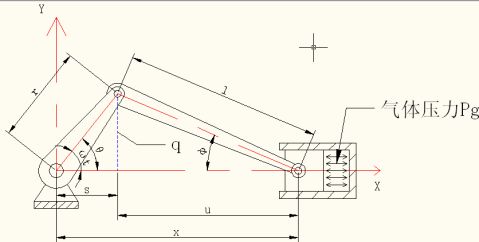

题的曲轴-连杆-活塞机构可以用非偏置的曲柄滑块机构去等效。以简化后的模型来进行运动学与受力分析,可以获得非常好的近似用来验证分析结果的正确性。

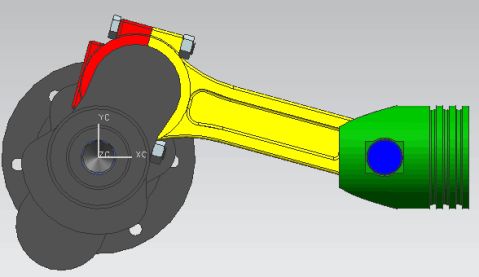

图2-1曲轴-连杆-活塞机构模型 图2-2简化后的曲柄滑块模型

4)结果分析,利用UG软件强大的仿真功能,输入运动参数,确定各个运动副之间的相互关系(此机构中含有9个转动副,4个滑动副),对于给定的运动参数,软件解算后将有唯一确定的结果,将此结果与数学模型计算的结果相比较,确定仿真的合理程度。动力仿真过程中,通过赋予构件特定的载荷与添加必要的约束,采取有限元分析,利用UG内部的NASTRAN解算器,可以生成仿真结果,以云图或报告的形式来显示构件的变形量,内部应力的大小,将数值与材料的的力学特性比较,用以确定构件受载是否在安全范围内。

3 主要成果

3.1 虚拟装配

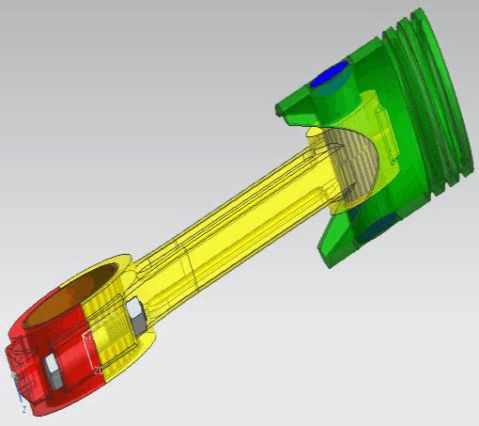

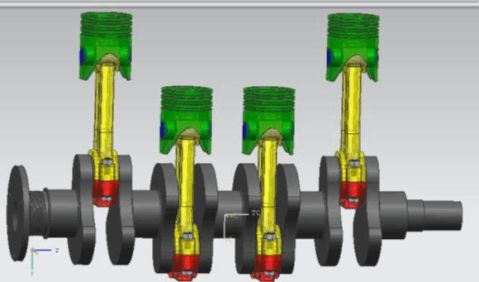

UG提供了强大的虚拟装配功能,在装配过程中我们使用了自底向上的装配方法,即先装配活塞连杆组这个子装配体,之后进行整体的装配时直接引用这个子装配体,它很符合实际的装配过程,亦即用各种零件组合成一部机器的不同部分,最后在总装中再将各个部分装配为一体。UG在复杂的机器装配中很有用,可以通过先设计出各个子部件,在装配成整机。若在装配过程中发现问题可及时退回模型进行修改,保证装配过程的合理性。

图3-1活塞连杆组(子装配体) 图3-2曲轴-连杆-活塞机构(总装配体)

3.2 运动仿真

内燃机中的曲轴-连杆-活塞机构可以使用机械原理中非偏置的曲柄滑块机构来等效。它属于反向驱动。也就是说,气缸里混合燃烧的爆炸驱动活塞运动,从而使曲轴转动。曲轴再将转矩通过变速箱,最终传给主动轮从而驱动车辆运动。

2

参照图2-2对此机构进行运动学方面的分析,设曲柄半径为r,连杆长度为l,曲柄转角为θ,连杆与X轴的夹角为φ。对于任意常量的曲柄角速度ω,曲柄转角为θ=ωt。活塞的瞬时位置为x。可以得到(具体推导过程参见说明书)

r2r??x?l??r?cos?t?cos2?t? (3-1a) 4l4l??

对上式求微分可得活塞的速度(ω为常量)

v?dxr????r??sin?t?sin2?t? (3-1b) dt2l??

在对上式求微分可得活塞的加速度(ω为常量)

?2xra?2??r?2(cos?t?cos2?t) (3-1c) ?tl

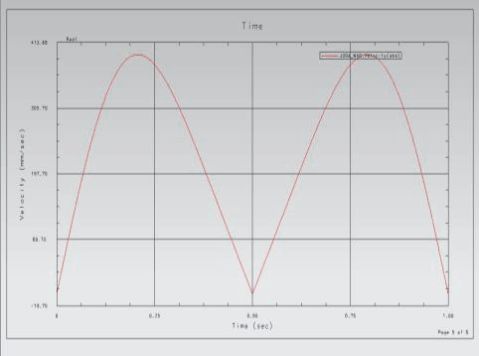

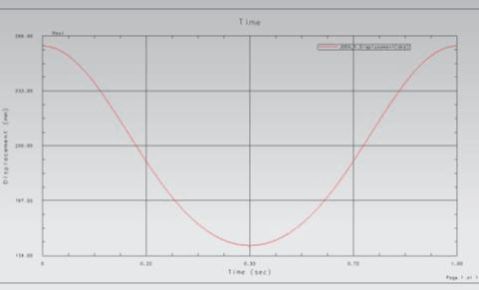

输出活塞的位移,速度及加速度图表。以连杆L003为例,0时刻此活塞正从上止点往下运动。(曲轴中曲柄的设计长度为r?60mm,连杆的长度为l?200mm.)

位移:活塞在0时刻处于上死点,0-0.5s内由上死点向下死点运动。0.5s时处于活塞行程的下死点。0.5-1.0s时由下死点向上死点运动。1.0s时又回到

活塞行程的上死点。依据(3-1a)

r2r??x?l??r?cos?t?cos2?t? ω=2π 4l4l??

可以得到活塞在任意时间的理论位移。如0s时可以得到

X(0)=260mm,和图上数据吻合。又如0.25s时可以得到

X(0.25)=191mm,也吻合图上数据。X(0.5)=140mm,依然

很接近。 图3-3活塞位移曲线

速度:??0??180?,即t=0~0.5s时,活塞向着曲

轴中心线方向运动。

??180?~360?,即t=0.5s~1.0s时,活塞背着曲轴中心

线方向运动。

??0?,180?,360?,即t=0s,0.5s,1.0s时,活塞正在改变运

动方向

依据式(3-1b)v?dxr????r??sin?t?sin2?t? dt2l??

图3-4活塞速度曲线

可以求得任意时刻活塞的速度。V(0)=0mm/s,V(0.25)≈378mm/s,V(0.5)与图表数据都很接近。 从图中还可以看出速度大约在ωt=75°时有最大值,换算为时间大约是t=0.20s.此时vmax≈393mm/s

同理可以分析活塞加速度的变化情况。

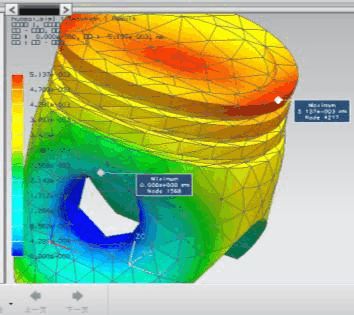

3.3 动力仿真

活塞顶面受到气缸内

3

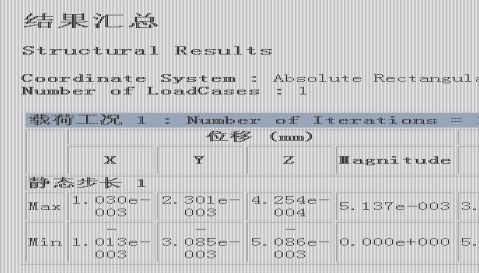

燃料燃烧产生的压力作用,取做工冲程时的压力值,(3—5MPa),即3N/mm—5N/mm,其余阶段的压力值均比此小得多。我们取压力值为4N/mm。活塞销对于活塞而言相当于其沿气缸滑动方向的支撑,活塞在活塞销孔中心位置的节点沿滑动方向的变形趋近于零,因此以活塞销座内圆柱面作为固定约束。解算后的结果如图

从仿真报告的结果汇总中我们可以得到应力

的最大值为222?max=39.0MPa,最小值为

“ALSI_410-SS”的硅铝?min=0.5176MPa.牌号为

合金(材料信息可在NX7.0的材料库中查到)屈

服强度极限应力为414MPa,强度极限应力为

589MPa,可见完全满足活塞材料的要求。

同理可以生成曲轴的结算结果。

图3-5解算结果

4 小结

以上是对UG用于(以四缸曲轴-连杆-活塞机构为例)机械产品建模,虚拟装配与工程分析的案例概述,目的是介绍如何使用UG软件来解决实际工程问题。由于学识有限,内容与实际情况会有不符,还请阅读此文的老师,读者多多批评指正。

参考文献

[1] 韦尧兵,聂文忠,基于UG 的发动机曲轴连杆机构的虚拟设计与运动仿真,机电一体化,20xx年

第一期

[2] 张功学,理论力学,西安电子科技大学出版社,2008.2

[3] 张功学,侯东生,材料力学,西安电子科技大学出版社,2008.1

[4] 郑甲红,朱建儒,机械原理,机械工业出版社,2006.2

[5] 吕洋波,胡仁喜,UG NX7.0动力学与有限元分析从入门到精通,机械工业出版社,2010.7

[6](美)R.L.诺顿(Robert L.Norton)机械设计机器和机构综合与分析,机械工业出版社,2003.3

4

-

毕业论文(设计说明书)缩写稿格式、版面要求

本科毕业论文设计说明书缩写稿格式版面要求1每个学生应完成一篇3000字左右的缩写稿不得超过4页打印并单独装订后与毕业设计有关资料一…

-

毕业论文(设计说明书)缩写稿模版

设计论文题目041班指导教师陕西科技大学学院陕西西安710021摘要20xx年5月我校已经实施的陕西科技大学本科毕业生毕业论文设计…

-

毕业论文(设计说明书)缩写稿模版(1)

论文题目041班指导教师陕西科技大学学院陕西西安710021摘要20xx年5月我校已经实施的陕西科技大学本科毕业生毕业论文设计说明…

-

龙超毕业论文缩写稿

基于网络的教材征订管理系统设计与实现数学091班:龙超指导教师:周蕊(陕西科技大学理学院陕西西安710021)摘要:教材管理是教学…

-

百优论文缩写稿格式规范及范文

浙江理工大学百篇优秀学士论文或设计报告说明书格式规范一论文组成及顺序中文标题学生姓名导师姓名学院及专业中文摘要及关键词正文参考文献…

-

百优论文缩写稿格式规范及范文

浙江理工大学百篇优秀学士论文或设计报告说明书格式规范一论文组成及顺序中文标题学生姓名导师姓名学院及专业中文摘要及关键词正文参考文献…

-

毕业论文(设计说明书)缩写稿格式、版面要求

本科毕业论文设计说明书缩写稿格式版面要求1每个学生应完成一篇3000字左右的缩写稿不得超过4页打印并单独装订后与毕业设计有关资料一…

-

毕业论文(设计说明书)缩写稿模版

设计论文题目041班指导教师陕西科技大学学院陕西西安710021摘要20xx年5月我校已经实施的陕西科技大学本科毕业生毕业论文设计…

-

毕业论文(设计说明书)缩写稿模版(1)

论文题目041班指导教师陕西科技大学学院陕西西安710021摘要20xx年5月我校已经实施的陕西科技大学本科毕业生毕业论文设计说明…

-

龙超毕业论文缩写稿

基于网络的教材征订管理系统设计与实现数学091班:龙超指导教师:周蕊(陕西科技大学理学院陕西西安710021)摘要:教材管理是教学…