关于用三菱plc设计的毕业论文示例模板

关于用三菱plc设计的毕业论文示例模板

毕业设计说明书

专 业:

班 级:

姓 名:

学 号:

课 题:

指导教师:

年 月 日

毕业设计(论 文)任务书

重庆工业职业技术学院自动化系 专业 班 学生

一、毕业设计(论文)题目:略

目 录

摘要-----------------------------------------------------------------------------------------------------1

前言-----------------------------------------------------------------------------------------------------3

第一章 方案的选择----------------------------------------------------------------------------------6

1.1 设计方案------------------------------------------------------------------------------------6

1.2 设计方案的比较和选择------------------------------------------------------------------6

1.2.1 方案一--------------------------------------------------------------------------------- 6

1.2.2 方案二--------------------------------------------------------------------------------- 6

1.3 总体方案的确立---------------------------------------------------------------------------7

第二章 系统的设计--------------------------------------------------------------------------------- 8

2.1 控制系统的设计步骤---------------------------------------------------------------------8

2.2 PLC控制系统的类型-------------------------------------------------------------------8

2.3 铸造机的工艺流程-----------------------------------------------------------------------10

2.3.1开机时的注意事项-------------------------------------------------------------------10

2.3.2系统运行操作-------------------------------------------------------------------------10

2.3.3系统保护及报警----------------------------------------------------------------------11

2.3.4操作注意事项-------------------------------------------------------------------------11

第三章硬件和软件设计----------------------------------------------------------------------------12

3.1硬件设计------------------------------------------------------------------------------------12

3.2 FX2N的概述-------------------------------------------------------------------------------12

3.3 CPU的选型--------------------------------------------------------------------------------12

3.4 部分指令介绍----------------------------------------------------------------------------13

3.5 I/O的配置--------------------------------------------------------------------------------13

3.6 软件设计----------------------------------------------------------------------------------14

3.6.1主程序设计--------------------------------------------------------------------------14

3.6.2 手动设计----------------------------------------------------------------------------14

3.6.3顺控设计-----------------------------------------------------------------------------15

3.6.4全自动设计--------------------------------------------------------------------------15

第四章系统调试----------------------------------------------------------------------------------17

文献综述-------------------------------------------------------------------------------------------18

总结-------------------------------------------------------------------------------------------------22

致谢-------------------------------------------------------------------------------------------------23

参考文献-------------------------------------------------------------------------------------------24

附录1 系统原理图

附录2 程序及注释

摘 要

本课题介绍是铸造机的PLC电控系统,是我校汤仕龙老师为重庆中冶迈克机电有限公司设计的,电气采用日本三菱FX2N型可编程序控制器(PLC)进行控制设计,其目的是提高系统运行的可靠性和自动化程度,减轻操作工人的劳动强度和电气维修工人的工作量及维护时间,以提高产品的质量和产量和劳动生产率。本文内容包括了:系统方案的设计选择,硬件和软件的设计,CPU的选型及系统的调试等。

关键词: 铸造机 三菱FX2N PLC

Summary

The text t introduce the electyicity cortrol PLC system of the Found Machines It’s our teacher Tang made for Chongqing zhongye maike company.It’s a Especial equipment .The programme introduce FX2N PLC catena. FX2N made of

MITSUBISHI company of Japan. In order to improve the proprety run credibility

and robotization plane . Ease the workers work intensity 、workload and

maintenance .The mostly is improve quality and work productivity .The text content

include project design 、hardware design 、 sofeware design and CPU choice along

with the propriety debug and so on.

Keyword : Found machine MITSUBISHI PLC

前 言

本次设计是采用日本三菱FX2N型可编程序控制器(PLC)进行设计的,其目的在于提高系统运行的可靠性和自动化程度,减轻操作工人的劳动强度和电气维修工人的工作量及维护时间,以提高产品的质量和产量和劳动生产率。

本论文共分了四章,第一章介绍系统方案的选择及方案的确定。第二章介绍的是设计的步骤、铸造机的工艺流程和操作的注意事项。第三章介绍的是硬件和软件的设计I/O的配置和CPU的选型等。第四章介绍的是系统的调试。

在设计的过程中,我参考了很多关于设计中遇到问题的书籍,还有任老师和我同组的蔡大伟同学给我提出了宝贵的意见,在此对他们表示谢意。

由于编者水平有限,书中错误和缺点是难免的,殷切希望老师和同学多多指正。

二零XX年六月

第一章 设计方案

1.1设计方案的选择

方案的选择在一个设计中是很重要的,因为最后所选择的方案始终贯穿在所设计的整个系统中。在方案的选择时,考虑它对整个系统有没有影响和干扰,对整个系统的设计是不是会增加难度,对以后的工作岗有没有帮助。只有全局观,才能最终选择出最佳设计方案。

1.2设计方案的比较和选择

种类繁多的大、中、小型PLC,小到作为少量继电器控制装置的代替物,大到作为分布控制系统中的上位机,几乎可以满足各种工业控制的需要。另外,新的PLC产品还在不断的涌现。所有这些,一方面给设计者选用PLC提供了很大的选择范围,另方面也给设计者选用PLC带来了难处,究竟选用哪一种PLC最适合自己的需要呢?如日本的三菱PLC、日本欧姆龙OMRON PLC 、西门子 PLC等。

选用的PLC必须满足被控对象的控制要求;选用的PLC不仅要着眼于现在,还要适当地考虑到将来发展的需求;在满足上述二个前提的情况下,力求使该系统具有较好的性能价格比。

1.2.1方案一:

采用日本三菱公司的PLC,其满足铸机控制系统中输入、输出点数和要实现的基本功能。是一款性价比较高的PLC,其功能也是十分强大的,可以同多种上位机进行通信。

其特点:FX2N系列是由电源、CPU、存储器和输入输出器件组成的单元型可编程控制器。而且,AC电源、DC输入型的内装DC24V电源作为传感器的辅助电源;FX2N系列是小型化,高速度,高性能和所有方便都是相当于FX系列中最高档次的超小形程序装置。

其中三菱FX2N有三种编程语言,有作为程序基础的指令表达方式,有在图形图象上进行阶梯信号作图的梯形图方式,还有依据机械动作的流程进行程序设计的SFC方式。

采用输入刷新指令,可在顺序扫描过程中得到最新信号,并立即输出运算结果。 供短时脉冲接受与优先处理用的3种中断功能。

在停止过程中也保持运行过程中的状态。

可以对编程器中的程序加注释。

PC使用A7PHP/A7HGP、A6GPP/A6PHP相对应的编程软件,可以在RUN时改变程序。 总之三菱FX2N是小型化,高速度,高性能和所有方面都是相当FX系列中最高档次的超小程序装置,除输入出16~25点的独立用途外,还可以适用于多个基本组件间的连接,模拟控制,定位控制等特殊用途,是一套可以满足多样化广泛需要的PLC。

1.2.2 方案二

采用日本的OMRON,其同样的能满足铸造机的控制系统中的输入和输出点数和要实现的基本功能.也可以与多种上位机进行通信.OMRON是个性价比的PLC系统它的底板上安装了一个电源和CPU,编程简单易学。

OMRON是电源、CPU、存储器和输入输出器件组成的单元可编程控制器。OMRON的PC有三种操作方式:PROGRAN、MONITOR和RUN。在给PC编程时必须使PC处于PROGRAM方式。

1.3总体方案的确立

无论是三菱PLC还是欧姆龙PLC都完全符合系统的要求, 针对我们只学习过三菱PLC的现状,还有在以后的工作中的需要,所以本次设计将采用三菱公司的FX2N系列进行课题设计。

第二章 系统的设计

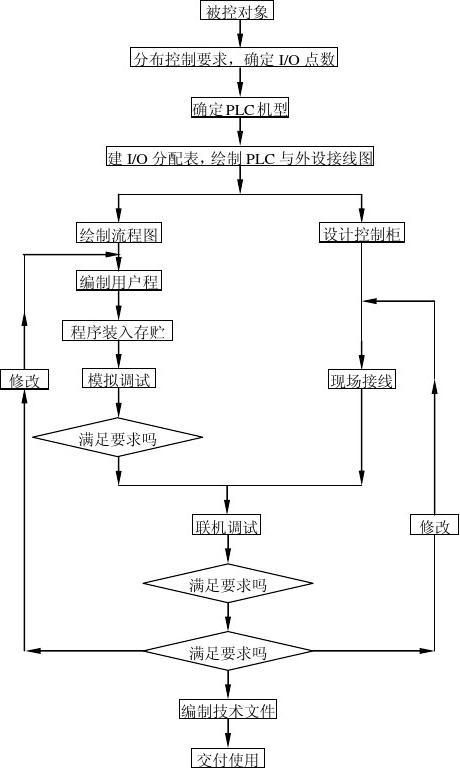

2.1 控制系统的设计步骤

控制系统的设计步骤如图2-1所示。

(1)根据被控对象的控制要求,确定整个系统的输入、输出设备的数量,从而确定PLC的I/O点数,包括开关量I/O、模拟量I/O以及特殊功能模块等。

(2)充分估计被控对象和工厂今后发展的要求,所选的PLC的I/O点数应留有一定的余量。另外,在性能价格比变化不大的情况下,尽可能选用同类型中功能强的新一代PLC。例如:对三菱公司的小型PLC来说,一般应选用FX系列PLC,而不再选用F系列PLC。

(3)确定选用的PLC机型。

(4)建立I/O分配表,绘制PLC控制系统的流程图。

(5)根据控制要求绘制用户程序的流程图。

(6)编制用户程序,并借助编程器将用户程序装入PLC的用户程序存储器。

(7)在实验市模拟调试用户程序。

(8)完成第7步的工作后,进入现场联机调试用户程序。

(9)整个系统的调试工作结束后,编制技术文件。

(10)交付使用。

2.2 PLC控制系统的类型

一般来说,PLC控制系统可以分成下列三种类型:

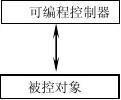

1.由PLC构成的单机控制系统

这种系统的被控对象通常是单一的机器或生产流水线,例如:注塑机、机床、简易生产流水线等,其控制器则由单台PLC构成,如图2-2所示。虽然这类系统一般不需要与其它控制器或计算机进行通信,设计者还是应考虑将来是否有通信联网的需要,如果有的话,则应选择具有通信功能的PLC。

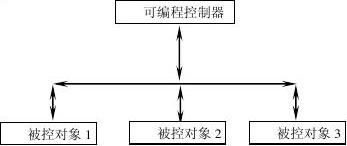

2. 由PLC构成的集中控制系统

这种系统的被控对象通常由数台机器或数条流水线构成,该系统的控制器则由单台PLC构成,如图 2-3所示。每个被控对象与PLC的指定I/O相连接。由于采用一台PLC控制,因此,各被控对象之间的数据、状态的交换不需要另设专门的通信线路。但是这种系统也有PLC出现故障,整个系统立即停止工作。因此,对大型的集中控制系统,可以采用冗余系统克服上述缺点。

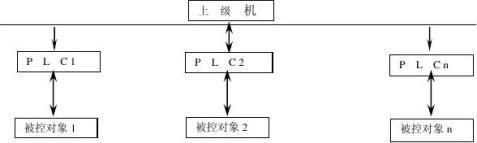

3.由PLC构成的分布式控制系统

这类系统的被控对象比较多,他们分布在一个较大的区域内,相互之间的距离较远,而且,各被控对象之间要求经常地交换数据和信息。这种系统的控制器采用若干个相互之间具有通信联网功能的PLC构成,系统的上级机可以采用PLC,也可以采用工业控制计算机。如图2-4所示。

图 2-.2单机控制系统

图2-3 集中控制系统

图 2-4 公布式控制系统

图2.1 PLC控制系统的设计的设计步骤

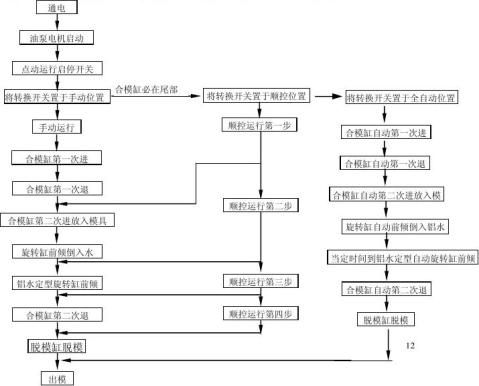

2.3 铸造机工艺流程(流程图如图2-5所示)

2.3.1开机时的注意事项

(1)合上PLC控制柜内的所有空气开关(空气开关可以免除由电线频繁短路而经常更换保险丝的麻烦,空气开关通过机械脱扣装置对电接点作通、断切换。空气开关只能作二级辅助保险,起保护作用),接通PLC电源及直流24V供电电源。

(2)将手动顺控转换开关置于手动位置,按下油泵启停按钮,电机在卸荷状态下启动(再次按下油泵启停按钮,油泵电机停止运行),其控制由计算机自动完成,此时才可进行铸造机运行操作。

2.3.2系统运行操作

该系统操作为手动与顺控两种方式。

手动方式

将手动顺控转换开关置于手动位置,启动油泵电机,点动运行启停按钮,运行指示灯点亮,此时,可根据铸造机运行要求操作相应的控制按钮即可;运行中可反复点动运行启停按钮,来停止运行和返回原运行状态。

顺控方式

进行顺控操作之前,必须用手动方式将铸造机的合模缸退回到尾部位置,再将手动顺控转换开关置于顺控位置,按下步进按钮,系统将从合模缸进1开始按序动作,每一动作完成则自动停止,再次按下步进按钮,系统进入下一工序,以后重复上述过程,直到回到原始位

图2-5 铸造机工艺流程图

全自动方式

进行全自动操作的时候,点动运行启停按钮,运行指示灯亮后,按铸造机工艺流程的全自动操作即可,运行中可反复点动运行启停按钮,来停止运行和返回原运行状态。

2.3.3 系统保护及报警

本系统有以下保护。 (1)系统设有短路保护。 (2)油泵电机设有过载保护(在主电路柜内), 系统设有回油滤油器堵指示信号,并设有相应的声音报警,按下报警解除按钮即可解除报警声。

(3)系统设有完善的互锁保护。

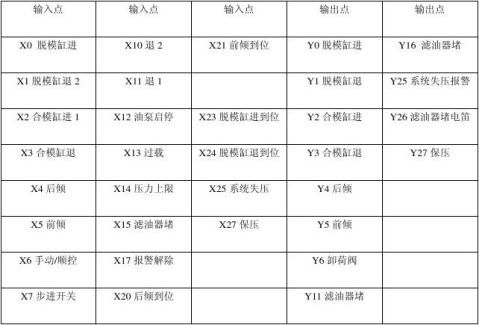

输入输出点分布表

2.3.4操作注意事项

(1)本系统的输入信号由控制按钮和各检测装置发出,严禁将交流220V电源接入控制按钮和检测装置输入触点,否则将损坏PLC计算机。

(2)电气柜及外部接线不许改动。

第三章 硬件和软件的设计

3.1硬件设计

在毕业设计开始的时候,任老师和汤老师带我们去参观了现场机械的工作流程,通过现场的参观我绘制了输入电路和输出电路(图纸详见附录)。

3.2FX2N的概述

三菱FX2N系列PLC拥有无以匹及的速度,高级的功能逻辑选件以及定位控制系统配置即固定又灵活; 编程简单; 备有可自由选择,丰富的品种; 令人放心的高性能; 高速运算; 使用于多种特殊用途; 外部机器通讯简单化; 共同的外部设备等特点;FX2N是从16路到256路输入/输出的多种应用的选择方案;FX2N系列是小型化,高速度,高性能和所有方便都是相当于FX系列中最高档次的超小形程序装置。

三菱FX2N是由电源、CPU、存储器和输入输出器件组成的单元型可编程控制器。而且,AC电源、DC输入型的内装DC24V电源作为传感器的辅助电源.

三菱FX2N有三种编程语言,有作为程序基础的指令表达方式,有在图形图象上进行阶梯信号作图的梯形图方式,还有依据机械动作的流程进行程序设计的SFC方式。在此次课程设计中采用的是梯形图方式。

三菱FX2N除输入出16-25点的独立用途外,还可以适用于在多个基本组件间的连接,模拟控制,定位控制等特殊用途,是一套可以满足多样化广泛需要的PLC。在基本单元上连接扩展单元或扩展模块,可进行16-256点的灵活输入输出组合。可选用16/32/48/64/80/128点的主机,可以采用最小8点的扩展模块进行扩展。

三菱FX2N可根据电源及输出形式,自由选择。程序容量:内置800步RAM(可输入注释)可使用存储盒,最大可扩充至16K步。丰富的软元件应用指令中有多个可使用的简单指令、高速处理指令、输入过滤常数可变,中断输入处理,直接输出等。便利指令数字开关的数据读取,16位数据的读取,矩阵输入的读取,7段显示器输出等。数据处理、数据检索、数据排列、三角函数运算、平方根、浮点小数运算等。采果用输入刷新指令,可在顺序扫描过程中得到最新信号,并立即输出运算结.

三菱FX2N供短时脉冲接受与优先处理用的3种中断功能。

三菱FX2N在停止过程中也保持运行过程中的状态

三菱FX2N可以对编程器中的程序加注释。

3.3 CPU的选型

在选择CPU型号的时候,往往需要综合考虑CPU的基本性能、速度、存储容量等因素。

(1)CPU 的基本性能 CPU的基本性能要与控制任务相适应,具体表现在两个方面:

①最大允许配置的I/O点数:这个性能与CPU的寻址能力有关,不同型号的CPU允许配置的I/O上限是不一样的。

②复杂控制功能和先进控制功能:一般来说,小型PLC在这一方面是比较薄弱的。

(2)响应速度 响应速度应满足系统的实时性要求,通常影响响应速度的因素主要包括:PLC固有的I/O响应滞后、CPU本身的指令处理速度以及应用程序的长短。因此,提高响应速度的途径响应的也有三种:采用高速响应模块、选择处理速度快的CPU、优化软件结构以缩短扫描周期。事实上。绝大多数PLC都能够满足一般的工业控制要求,只有少数需要有快响应要求的系统,需要仔细考虑系统的实时性要求。

(3)存储器容量 存储器主要是用来保存应用程序以及系统运行所需的相关数据,而应用程序的大小是与系统模块、控制要求、实现方法及编程水平等许多因素有关,其中I/O点数在很大程度上可以反映PLC系统对存储器的要求。因此在工程实践中,存储器容量一般是通过I/O点数粗略估算的。根据统计经验,每个I/O借口及有关功能占用的内存可以大致估算如下:

开关量输入 总字节数=总点数*10; 开关量输出 总字节数=总点数*8;

模拟量输入/输出 总字节数=通道数*100; 定时器/记数器 总字节数=定时器/记数器*2; 通信接口 总字节数=接口数量*300。

3.4 部分指令介绍

调用指令

Call(Subroutine Call)是子程序调用指令,SRET(Sub-routine Return)是子程序返回指令,常数n为子程序调用指令的指针,其选择范围为P0—P62。操作码CALL之后加“P”表示当其控制线路由“段开”到“闭合”时才执行子程序调用指令。SRET指令不需要控制线路,直接与左电力轨相联。CALL指令的编程代码为“FNC 01”,SRET指令的编程代码为“FNC 02”。

3.5 I/O的配置

I/O配置主要是根据控制要求选择合适的I/O模块,并把输入点(输入通道)与输入信号、输出点(输出通道)与输出控制信号一一对应编号,并对系统安装署名书说接线图的形式描述出来。I/O的数量、信号类型以及输出信号的驱动能力是I/O配置的关键。

电源模块和其它附属硬件的选择

根据系统中各模块所消耗的电源总量及其实际的系统结构,最后还需要为PLC系统配置一个或多个电源模块。一般来说,电源模块提供的电流至少需要有30%的余量。此外通信电缆、通信连接器、信号连接器等一些附属硬件的配备也是硬件设计的内容。

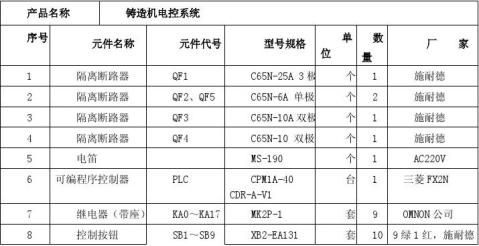

电气元件明细表

3.6软件设计

采用GPP编写的,开始编程时我把系统分为三个部分来编写,然后在将各个程序进行合并,重要是为了方便读写程序并且在程序出错的时候可以便于检查。三个部分分别是:第一部分手动程序;第二部分半自动程序;第三部分自动程序。

由于该系统为一台被控对象,因此采用单机控制系统。该铸造机主要包括合模缸、旋转缸、脱模缸、液压站四个部分。三个液压缸采用一台油泵电机驱动,通过液压站向三个液压缸输出液压,使铸造机的合模缸前进、后退旋转缸前倾、后倾脱模缸脱模。

根据现场的要求,在操作人员的操纵下,铸造机的相应机构投入运行。下面以手动和顺控对它的运行进行分析和程序设计。

3.6.1主程序设计

主程序主要包括

(1)油泵电机启动及系统短路保护程序。

(2)油泵电机设有过载保护程序、回油滤油器程还有系统失压报警程序。当发生上述故障系统指示信号,并设有相应的声音报警,按下报警解除按钮即可解除报警声。

(3)系统设有完善的互锁保护。程序及注释见附录。

3.6.2手动设计

开始操作时,启动铸造机工作,先按下合模缸进的按钮,这时油泵电机开始向合模缸注入液压油,然后合模缸开始前进,当合模缸前进到合模缸压力上限时(由液压站压力来检测仪表侧得)合模缸停止运行同时卸荷阀打开液压油流入油泵电机。这是合模缸第一次进到压力上限,这时的压力上限试模状态,还不能放入模具。

按动合模缸退按钮,油泵电机向合模缸注入液压油合模缸开始后退,合模缸不能退到铸造机尾部而是退到比尾部更靠前的位置(限位开关1的位置)。其目的在于试模状态后铸造机可以以较短的距离完成第二次合模。这样可以节省时间提高工作效率。

第二次合模完成以后,为了保证工艺和在旋转缸翻转时的安全合模缸进入保压阶段。按照工艺流程按动旋转缸后倾按钮,油泵电机向旋转缸注入液压油旋转缸开始后倾。当旋转缸后倾到后倾到位限位开关时,旋转缸停止工作同时卸荷阀打开液压油流会油泵电机。这时由另外一名操作人员将融化的铝水倒入以放入模具的机件中。由温度检测元件检测机件中的铝是否冷却如果已冷却自动提示进行下一步的操作。

工件冷却以后操作人员按动旋转缸前倾按钮,油泵电机向旋转缸注入液压油旋转缸前倾。当旋转缸前倾到前倾到位限位开关时,旋转缸停止工作同时卸荷阀打开液压油流会油泵电机。

解除保压,液压油流回油泵电机。此时操作人员按照工艺流程按动合模缸退按钮,液压油从新流入合模缸,合模缸开始第二次后退。为了取模方便合模缸第二次退并退到机器的尾部也就是限位开关2的位置,到位后合模缸停止工作,液压油流回油泵电机。由于铝冷却后人工取模比较困难,因此在这个系统中设计了脱模工艺。

合模缸退到位后。操作人员按到脱模按钮,脱模缸前进脱模到位后自动后退复原。这时一个循环完毕。程序及注释见附录。

3.6.3顺控设计

在手动过程中操作人员在频繁的按动按钮,这样即不利于提高工作效率同时随着操作时间的延长操作人员难免会犯一些错误,这样不利于安全生产。因此,将手动系统中的合模缸前进后退、旋转缸前倾后倾、脱模缸前进后退统一为一个步进开关。这样就是把手动该为顺控也就是该为半自动控制。其操作分为四个步骤都由一个步进开关控制。这样操作人员就可以减轻一些负担。下面对其进行简要说明:

铸造机顺控工作时,合模缸必须在铸造机的尾部。因为一个循环工序的开始必须定一个位置为起始位。当操作人员第一次按动步进开关时合模缸进,此时油泵电机向合模缸注入液压油合模缸前进,当前进到合模缸压力上限时(由液压站压力检测仪表侧得)合模缸停止运行同时卸荷阀打开液压油流会油泵电机。这是合模缸第一次进到压力上限,但是根据工艺要求这次进到压力上限为试合模并不放入模具,进到压力上限的同时合模缸自动退的限位开关1的位置。其目的在于试合模以后铸造机可以以较短的距离完成第二次合模与手动相同。

先将膜具放好再第二次按动步进开关合模缸进,油泵电机向合模缸注入液压油合模缸。与手动相同当第二次合模完成以后,为了保证工艺和在旋转缸翻转时的安全合模缸进入保压阶段。不需要按动旋转缸后倾按钮,旋转缸自动后倾,油泵电机向旋转缸注入液压油旋转缸。当旋转缸后倾到后倾到位限位开关时,旋转缸停止工作同时卸荷阀打开液压油流会油泵电机。这时由另外一名操作人员将融化的铝水倒入以放入模具的机件中。由温度检测元件检测机件中的铝是否冷却如果已冷却自动提示操作人员进行下一步的操作。

铸件冷却以后操作人员第三次按动步进开关旋转缸前倾,油泵电机向旋转缸注入液压油旋转缸前倾。当旋转缸前倾到前倾到位限位开关时,旋转缸停止工作同时卸荷阀打开液压油流会油泵电机。

解除保压,液压油流回油泵电机。此时操作人员按照工艺流程第四次步进开关合模缸退,液压油从新流入合模缸,合模缸开始第二次后退。为了取模方便合模缸第二次退并退到机器的尾部也就是限位开关2的位置,到位后合模缸停止工作,液压油流回油泵电机。由于铝冷却后人工取模比较困难,因此在这个系统中设计了脱模工艺。

合模缸退到位后。操作人员按到脱模按钮,脱模缸前进脱模到位后自动后退复原。这时一个顺控循环完毕。程序及注释见附录。

3.6.4 全自动程序设计

上面介绍了手动程序设计和顺控程序设计,手动程序设计和顺控程序设计都有其的优点和缺点,手动过程中的频繁按动按钮,在生产过程中不利于生产效率,浪费了工作时间。在顺控操作中虽然可以减轻一些负担,减少了安全隐患,但是还是不完全的提高了生产效率。 全自动程序的设计是将顺控(半自动状态)系统中的步进开关用线圈代替,它会产生一个脉冲信号直接进行下一步的操作。其操作部分步进开关控制直接由线圈代替了,并在旋转缸前倾后加个定时器,因为在放入模具的时候是人为动作的,操作人员在工作时可能会有意外事情发生,所以必须加个定时器,这样工艺可以顺利完成,在全自动设计中操作人员就可以大大减少了时间,提高了生产率。

全自动程序的工艺流程与手动和顺控程序设计近似,在全自动的程序设计中我用到的线圈过多致使线圈的重复带来了不少的麻烦。

全自动程序及注释详见附录。

第四章 系统调试

在第三章里我介绍了手动、程序、全自动和主程序的设计,以及铸造机的工作情况,下面为系统的调试部分。

在编写程序的时候,遇到了些问题,比如:在什么情况下油泵电机开始向合模缸注入液压油,在什么情况下油泵电机应该启动;怎么实现合模缸进退、旋转缸前倾后倾和脱模缸进退。怎么实现系统失压报警、滤油器堵报警、合模缸保压;在全自动的过程中怎么来设置个定时器;还有各个串并联线圈间的互锁问题;主要是如何让系统正常安全的工作。上述问题都是在程序设计过程当中都必须要解决的。

在编写手动程序时,问题就是在手动过程中主要是用到一些简单的指令常开常闭触点的串并联线圈的自锁互锁等。比如说按动X1时合模缸第一次进线圈M307合模缸第一次进的标志)接通。M307和M310(合模缸第二次进标志)并联于M402(合模缸进的总标志)。M402驱动油泵电机向合模缸注入液压油合模缸前进。

在编写手动程序时要注意各个动作之间的互锁,即每一个缸有两个动作这两个动作之间注意要加入互锁功能同时还要靠限位开关控制各个缸的动作。而合模缸与旋转缸之间要加入互锁功能。

调试顺控程序由于在顺控程序所有动作都由一个步进开关点动完成,因此要注意对各个动作建立标志加以区分比如旋转缸M405(前倾标志)和M404(后倾标志),加以互锁。

全自动程序的编写就是步进开关X7用线圈代替,它会产生一个脉冲信号直接进行下一步的操作,并加以互锁。其操作部分步进开关控制直接由线圈代替了,并在旋转缸前倾后加个定时器。

主程序的调试主要是油泵电机启动及系统短路保护程序。油泵电机设有过载保护程序、回油滤油器程还有系统失压报警程序。当发生上述故障是系统有指示信号,并设有相应的声音报警,按下报警解除按钮即可解除报警声。系统设有完善的互锁保护。

文献综述

我国加入WTO后,铸造业的机遇大于挑战,在国内外两个市场都有较大的增长潜力对于铸造生产,国外广泛采用流水线大量生产;高压造型、射压造型、静压造型和气冲造型;造芯全部用壳芯和冷、热芯盒工艺。国内除汽车等行业中少数厂家采用半自动、自动化流水线大量生产外,多数厂家仍采用较落后的铸造工艺装备。

由于受能源、劳动力价格和环境因素的影响,西方工业发达国家的铸件产量将会逐渐减少,转而向发展中国家采购一般铸件,但同时又会向发展中国家出口高附加值、高技术含量的优质铸件。当前,世界经济全球化进程的加速为我国铸造业的发展提供了机遇,国际和国内市场对我国铸件的需求呈持续增长的趋势。抓紧我国铸造业的结构调整和技术改造;努力提高铸件质量档次,提高和理环境污染的水平,实现铸铁材料的高附加值化是应付未来更加激烈的市场竞争,满足用户多样化需求的主要对策。

重庆中冶迈克机电有限公司的铸造机是我校汤仕龙老师为其设计的专用设备,其电气采用日本OMRON CPM1-40CDR-A-V1型可编程序控制器(PLC)进行控制系统设计,其目的在于配合液压控制提高系统运行的可靠性和自动化程度,减轻操作工人的劳动强度和电气维修工人的工作量及维护时间,以提高产品的质量和产量和劳动生产率;与此同时,降低电耗和油耗,节约能源.

电气控制系统的作用:充分发挥机械设备的性能;对系统实现顺序控制与连锁保护;提高系统的自动化程度,减少操作人员的劳动强度.

本次毕业设计的软件部分改用三菱PLC完成。

一、可编程控制器在工业中的应用

可编程控制器(Programmable Controller)是计算机家族中的一员,是专门为工业控制应用而实际制造的通用控制器。早期的可编程控制器称作可编程控制器(Programmable Logic Comtroller),简称PLC,它主要用来代替继电器实现逻辑控制。随着技术的发展,这种装置的功能已经大大超过了逻辑控制的范围。它将传统的继电器控制技术与计算机技术和通信技术融为一体,它具有着可靠性高、功能强、应用灵活、编程简单、使用方便等一系列优点。它是一种书记运算操作的电子系统,专为工业环境应用而设计知道的计算机,它具有丰富的输入/输出接口,并且具有较强的驱动能力,因此,在冶金、机械、能源(电力、石油、煤炭)、化工、轻纺、交通、港口、食品等工业部门都得到了广泛的应用。

二、PLC的来源

在制造工业(以改变几何形状和机械性能为特征)和过程工业(以物理变化和化学变化将原料转化成产品为特征)中,大量的开关量顺序控制,它按照逻辑条件进行顺序动作,并按照逻辑关系进行连锁保护动作的控制,及大量离散量的数据采集。传统上,这些功能是通过气动或电气控制系统来实现的。19xx年美国GM(通用汽车)公司提出取代继电气控制装置的要求,第二年,美国数字公司研制出了基于集成电路和电子技术的控制装置,使得电气控制功能实现的程序化,这就是第一代可编程序控制器,英文名字叫Programmable Controller(PC)。

三、PLC的发展

随着电子技术和计算机技术的发生,PC的功能越来越强大,其概念和内涵也不断扩展。

1、上世纪80年代,个人计算机发展起来,也简称为PC,为了方便,也为了反映或可编程控制器的功能特点,美国A-B公司将可编程序控制器定名为可编程序逻辑控制器Programmable Logic Controller(PLC),并将“PLC”作为其产品的注册商标。现在,仍常常将PLC简称PC。

2、上世纪80年代至90年代中期,是PLC发展最快的时期,年增长率一直保持为30~40%。在这时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,PLC逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统.

3、近年,工业计算机技术(IPC)和现场总线技术(FCS)发展迅速,挤占了一部分PLC市场,PLC增长速度出现渐缓的趋势,但其在工业自动化控制特别是顺序控制中的地位,在可预见的将来,是无法取代的。

4、目前,世界上有200多厂家生产300多品种PLC产品,主要应用在汽车(23%)、粮食加工(16.4%)、化学/制药(14.6%)、金属/矿山(11.5%)、纸浆/造纸(11.3%)等行业。

四、典型的PLC产品和分类

1、国外

施耐德公司, Quantum、Premium、Momentum等;

罗克韦尔(A-B公司),SLC、MicroLogix、Control Logix等;

三菱 FX2N系列;

日本欧姆龙、三菱、富士、松下等。

2、国内

PLC生产厂约30家,但没有形成颇具规模的生产能力和名牌产品,还有一部分是以仿制、来件组装或“贴牌”方式生产.

虽然我国在PLC生产方面非常弱,但在PLC应用方面,我国是很活跃的,近年来每年约新投入10万台套PLC产品,年销售额30亿人民币,应用的行业也很广。

3、PLC的分类

PLC在90年代已经形成微、小、中、大、巨型多种PLC

在我国,一般按I/O点数将其分为以下级别(但不绝对,国外分类有些区别): 微型:32 I/O

小型: 256 I/O

中型:1024 I/O

大型:4096 I/O

巨型:8192 I/O

在我国应用的PLC系统中,I/O 64点以下PLC销售额占整个PLC的47%,64点~256点的占31%,合计占整个PLC销售额的78%。

4、PLC的应用

在我国应用的PLC,几乎涵盖了世界所有的品牌,呈现八国联军的态势,但从行业上分,有各自的势力范围。大中型集控系统采用欧美PLC居多,小型控制系统、机床、设备单体自动化及OEM产品采用日本的PLC居多。欧美PLC在网络和软件方面具有优势,而日本PLC在灵活性和价位方面占优势。

五、PLC发展的重点

1、人机界面更加友好

PLC制造商纷纷通过收购或联合软件企业、或发展软件产业,大大提高了其软件水平,多数PLC品牌拥有与之相应的开发平台和组态软件,软件和硬件的结合,提高了系统的性能,同时,为用户的开发和维护降低了成本,使更易形成人机友好的控制系统,目前,PLC+网络+IPC+CRT的模式被广泛应用。

2、网络通讯能力大大加强

PLC厂家在原来CPU模板上提供物理层RS232/422/485接口的基础上,逐渐增加了各种通讯接口,而且提供完整的通讯网络。由于近来数据通讯技术发展很快,用户对开放性要求很强烈,现场总线技术及以太网技术也同步发展。如罗克韦尔A-B公司主推的三层网络结构体系,即EtherNet、ControlNet、DeviceNet,西门子公司在Profibus-DP及Profibus-FMS网络等。

3、开放性和互操作性大大发展

PLC在发展过程中,各PLC制造商为了垄断和扩大各自市场,处于群雄割据的局面,各自发展自己的标准,兼容性很差,这给用户使用带来不便,并增加了维护成本。开放是发展的趋势,这已被各厂商所认识,形成了长时期妥协与竞争的过程,并且这一过程还在继续。开放的进程,可以从以下方面反映:

1)IEC形成了现场总线标准,这一标准包含8种标准,但必竟是一个经过标准推出后,各厂商纷纷将自己的产品适应这些标准,或者开发与之相应的新产品。

2)IEC制订了基于Windows的编程语言标准IEC61131-3,它规定了指令表(IL)、梯形图(LD)、顺序功能图(SFC)、功能块图(FBD)、结构化文本(ST)五种编程语言。这是以数字技术为基础的可编程序逻辑控制装置在高层次上走向开放性的标准化文件。虽然PLC开发上各工具仍不兼容,但基于这些标准的开发系统,使用户在应用过程中,可以较方便地适不同品牌的产品。

3) OPC基金会推出了OPC(OLE for Process Control)标准,这进一步增强了软硬件的互操作性,通过OPC一致性测试的产品,可以实现方便的和无缝隙数据交换。目前,多数PLC软件产品和相当一部分仪表、执行机构及其它设备具有了OPC功能。OPC与现场总线技术的结合,是未来控制系统向FCS技术发展的趋势。

4) PLC的功能进一步增强,应用范围越来越广泛。PLC的网络能力、模拟量处理能力、运算速度、内存、复杂运算能力均大大增强,不再局限于逻辑控制的应用,而越来越应用于过程控制方面,有人统计,除石化过程等个别领域,PLC均有成功能应用,PLC在相当多的应用取代了昂贵的DCS,从而使原来PLC(顺序控制)+DCS(过程控制)的模式变成PLC+IPC模式。

5、工业以太网的发展对PLC有重要影响。

以太网应用非常广泛,与工业网络相比,其成本非常低,为此,人们致力于将以太网引进控制领域。目前的挑战在于1)硬件上如合适应工业恶劣环境;2)通讯机制如何提高其可靠。以太网能否顺利进入工控领域,还存在争论。但以太网在工控系统的应用却日益增多,适应这一过程,各PLC厂商纷纷推出适应以太网的产品或中间产品。

六、 PLC的网络及发展趋势

一个或若干PLC与PC机联出系统,PC机起到原编程器及人机界面操作站的作用,这20世纪90年代的新潮流,这样为系统集成带来了商机,同时编程软件和人机界面软件(监控软件或称组态软件)及软件接口(或称驱动软件)也得到了发展。

近年来,PLC厂家在原来CPU模板上提供物理层RS232/422/485接口的基础,逐渐增加了各种通讯接口,而且提供完整的通讯网络。由于近来数据通讯技术发展很快,用户对开放性要求很强烈,现场总线技术及以太网技术也同步发展,所以PLC构成的PCS系统比DCS的开放性所处的现状稍好一些。目前罗克韦尔AB公司已形成了多层结构体系,即Ether Net、Control Net、Device Net及Asi等现场总线(原DH+网也可兼容)。西门子公司在Profibus-DP通讯网络及Profibus-FMS网络以外,提出了S7 Routing网络,即Profibus-DP和Industrial Enternet两层结构。网络还在发展,我国应已积极的姿态投入其中。

20xx年我国机械工业成为工业发展新亮点,总产值比上年增长17.15%,汽车产量为世界前10位,机床产量为世界第5位。机械工业利润增长33.35%,占整个工业新增利润六成多。出口同样出现可喜的增长。现在机械工业提出要实施网络化,对这一点,PLC从业人员应有清醒的认识,应对网络化的开放性、网络构成的性能/价格比和网络的可靠性、安全性、先进性上特别下功夫。

网络向上连是互联网问题,向下连是现场总线问题,另外现有网络能否用以太网“e网到底”方式、网络采用客户器/服务器方式、浏览器/服务器方式、生产者/消费者方式、接口软件采用OPC方式等问题都有待进一步落实。PLC与智能MCC马达控制中心、与数控机床配套的NC/CNC数控设备,以及与其它运行控制系统、电控设备、变频器和软起动器等连成系统;PLC要与DCS分工合作,充当DCS的远程I/O站等;PLC要与IPC分工合作,除用IPC作人机界面外,作软件PLC的I/O部件也是可行的;此外还有PLC与紧急停车安全系统(ESD,Emergency Shut Down Systems)的关系、与立体仓库、机器人、CAD/CAM等等都要处理好关系。总之,PLC要兼容各种新技术,使PLC成为真正意义上的“电脑”。

PLC的应用领域是宽阔的,还有许多领域急待开拓,如用于海关过境车辆认证(深圳盐田)、自动售药(若干中药店)在我国已有实例。另外,在离散事件系统中,如公路网交通流(车辆计数、乘客计数及停留时间计量)、物流系统、柔行制造系统(敏捷制造系统)及一切非标准随服务系统中,均可以采用PLC,进而建模和采取对策并优化。PLC的前途一片美好,一切悲观的论点是站不住脚的。至于技术进步,PLC与其它技术融合以至消失,那还需要一定的时间!

总 结

本次毕业设计,课题量相对比较大,需要设计者对三菱FX2N这个工具有较全面的认识,并且要有一定编程知识基础。

通过设计“铸造机的PLC系统”这一系统,我进一步了解GPP这个编程软件,还接触了些别的编程软件。

三菱FX2N系列PLC是一个很好的程序装置,它拥有无以匹及的速度,高级的功能逻辑选件以及定位控制系统配置即固定又灵活; 编程简单; 备有可自由选择,丰富的品种; 令人放心的高性能; 高速运算; 使用于多种特殊用途; 外部机器通讯简单化; 共同的外部设备等特点;FX2N是从16路到256路输入/输出的多种应用的选择方案;FX2N系列是小型化,高速度,高性能和所有方便都是相当于FX系列中最高档次的超小形程序装置,满足用户的各种操作需要。

本次设计的“铸造机的PLC系统”可利用液压系统与继电器的配合使用PLC变成,则实现对系统的灵活控制。另外,系统的工作时,各操作执行过程均有相应的指示等和安全报警信号。为安全控制的可靠性,提供了充分的保障。且便于现场维护,实现设备的经济运行。

要设计一个功能完善的PLC系统,设计者要拥有慎密的思维,还要有耐心细致的工作作风。通过这次毕业设计,我深刻体会到慎密的思维对于编程设计来说是多么重要,更重要的是这次毕业设计培养了我耐心细致的工作作风和良好的编程习惯。

由于本人水平有限,本设计不可能很完善,错漏难免,希望各位老师和同学批评指正,本人不胜感激。

致 谢

两个多月毕业设计接近尾声了,留给我思考的却有很多,带给我经验和心得也很多,

此次设计主要是铸造机的PLC电控系统,在设计的过程中我们参考了大量的有关PLC应用的书籍,这弥补了我以前在PLC学习中的不足,也填补了我对PLC在实际应用中认识的空白。

设计的圆满完成还得益于老师和同学的帮助,在此我要衷心的感谢我的指导教师任国梅老师,我的同组设计者蔡大伟同学。以及那些在设计中给过我帮助的同学和老师,我想没有你们的帮助,我的设计完成的就没有这么顺利,谢谢你们!

参 考 文 献

[1] 可编程控制器原理与应用 顾战松 陈铁年 国防工业出版社

[2] 工厂电气控制技术 方承远 机械工业出版社

[3] 欧姆龙编程手册

[4] FX2N PLC 编程手册

[5] FX2N PLC 使用手册

[6] 可编程序控制器PC基础与应用 杨长能 张兴毅 重庆大学出版社

[7] 可编程序控制原理与应用

[8] 可编程序控制器原理与应用

[9] 电气控制原理与设计

[10] 工厂电气控制设备

[11] 可编程序控制器应用技术

-

plc毕业论文范文

毕业设计(论文)摘要随着经济社会的发展,污水排放严重危害到了人们的生活环境质量,设计一种有效的污水处理控制系统具有重要意义。本文通…

-

plc毕业论文范文

目录1引言22概述33系统总体方案设计43.1主电路的设计43.2控制电路的设计43.2.1PLC概述43.2.2PLC选型63.…

-

plc毕业论文范文

厦门海洋职业技术学院毕业设计(论文)题目:基于PLC的自动车库控制系别:信息技术系班级:姓名:学号:指导教师:20xx年月日基于P…

-

关于用三菱plc设计的毕业论文示例模板

关于用三菱plc设计的毕业论文示例模板毕业设计说明书专业:班级:姓名:学号:课题:指导教师:年月日毕业设计(论文)任务书重庆工业职…

-

plc控制红绿灯毕业论文

摘要传统的交通灯控制系统大多是由数字电路来实现的交通灯控制系统稳定性可靠性与抗干扰能力较差随着社会经济的发展数字电路交通灯越来越不…

-

plc毕业论文范文

目录1引言22概述33系统总体方案设计43.1主电路的设计43.2控制电路的设计43.2.1PLC概述43.2.2PLC选型63.…

-

Lspqsa自动化PLC相关毕业论文范文

懒惰是很奇怪的东西它使你以为那是安逸是休息是福气但实际上它所给你的是无聊是倦怠是消沉它剥夺你对前途的希望割断你和别人之间的友情使你…

-

plc毕业论文范文

毕业设计(论文)摘要随着经济社会的发展,污水排放严重危害到了人们的生活环境质量,设计一种有效的污水处理控制系统具有重要意义。本文通…

-

基于plc的84个毕业论文题目

1基于FX2N48MRPLC的交通灯控制2西门子PLC控制的四层电梯毕业设计论文3PLC电梯控制毕业论文4基于plc的五层电梯控制…

-

(毕业设计参考)基于PLC的设计

本科生毕业论文(设计>基于PLC的设计学院电气信息工程学院专业电气工程及其自动化班级09级电气1班学号学生姓名联系方式指导教师职称…