设备维修计划

设备维修计划

1、年度、月度设备修理计划

年度修理计划中包括自营、矿管、租赁分公司管设备。 (又分为车间按各台设备编制的年度计划,主要设备的大、中、小修理计划和高精度的、大型的生产设备大修理计划。年度修理计划,一般只在修理种类和修理时间上作大致安排;

季度修理计划,则将年度计划中规定的修理项目进一步具体化;

月度修理计划则是更为具体的执行计划。

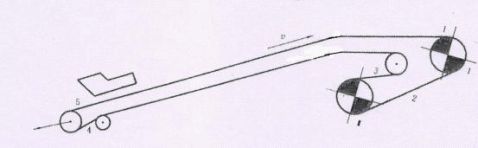

珍贵的样本案例与大家分享煤矿皮带机选型的参数—固定式胶带输送

机

一、 由使用单位提供的原始设计数据为: 皮带机头尾轮中心展开距离为:L=1088米 皮带机头尾轮水平投影距离为:Lh=1053.109米 皮带机斜长为:797米皮带机水平长为:291米 皮带机头尾轮提升距离为:H=233.0米 皮带机运行的倾斜角度:δ=17°

输送物料为原煤松散密度为:ρ=1.0×103 kg/m3(查表4)

输送物料的安息角为:50°(查表4)

每小时产量为:Q=120t/h

皮带机速度为:V=1.6m/s

皮带宽度为:B=800mm

托棍的阻力系数为:W′=0.03(查《带式输送设计手册》表24)

二.传动滚筒的功率的计算:

根据《带式输送机设计手册》NO=(K1×Lh×V+ K2×Lh×Q+0.00273×Q×H)×K3×K4 查《带式输送设计手册》表得:

空载运行功率系数: K1=0.0192(查表25)

物料水平运行功率系数:K2=8.17×10-5 (查表26)

附加功率系数:K3≈1.13(查表27折算)K4=1(查表无卸料小车,头部卸料)

NO=[0.0192x1053.109x1.6+8.17x10-5x1053.109x120+0.00273×120×233.0]×1.13×1=134.36KW

三.电动机功率的计算:

N=k×NO/η

查手册表得知:k≈1.4~1.7(NO﹥5.5KW)

η=0.88(传动效率)

k取1.4时 N=1.4×134.36/0.88=188.1KW

k取1.7时 N=1.7×134.36/0.88=228.4KW(考虑特殊情况如停电和故障等因素,满负荷起动。则k取为:1.7

电机功率选取228.4千瓦

四.电机的选择:

由于功率较大,采用双驱动型式,则单台电机取132KW×2台,

查《DTⅡ型带式输送机设计手册》驱动装置的选择: 根据:带宽B=800,速度V=1.6m/s

传动滚筒选择为:直径D=φ800mm

则选择驱动组合号为:172(选择高一档用)

由172驱动组合号查知:

电动机为:Y315M1-4,132KW(防爆型)

减速机为:DCTY450-50,速比i=50

五.输送带选择:

皮带由于工作条件在煤洞里,块状大小不一,输送角度为17°,长度为1000多米,所以选用为:钢丝绳芯输送带规格为:MT668阻然胶带ST1600S,输送带额定拉断力:Sn=拉伸强度×带宽

=1.6×106(N/mm) ×800mm=1.28 ×106钢丝直径:D=5mm 钢丝绳芯输送带丝绳间距e=0.012 输送带单位长度重量qo=26.1kg/m 带宽B=800,传动滚筒D=φ800mm,它其有拉伸强度大,抗冲击性好,寿命长使用伸长率小,成槽性好,阻燃性好,适于长距离,大运量,高速度物料输送。

六. 托棍的选择:

选用托棍直径φ108,承载分支三托棍组。承载托棍组转动部分质量:Ctz=14kg

Ltz=1.0m,回空分支平形托棍组:Ctk=12kg,L=3m。

按[8]式:qt=Ctz/Ltz +Ckz/Lkz=14/1 +12/3=16kg/m

七. 传动滚筒园周力的计算:

园周力计算:

输送物料单位长度的质量q=Q/3.6.V=120/3.6×1.6=20.8kg/m

(按MT标公式9) 查表4和表5:运行阻力系数:f=0.03

附加阻力系数:CN

L斜=797米 CN=1.12 ; L水=291米 CN=1.31

承载回空托棍组转动部分单位长度质量qt =16

传动滚筒园周力F=C.*****[qt+(2qo+q).cosβ]+g.q.H

F=F斜+F水

F斜=1.12×0.03×797×9.8[16+(2×26.1+20.8)×cos17]+9.8×20.8×233=70014.42(N) F水=1.31×0.03×291×9.8[16+(2×26.1+20.8)×cos0]=9974.74(N)

F=F斜+F水=59623.48+9515.2=79989.16(N)

八. 输送带张力确定:

a) 最小张力的确定:按传动滚筒采用包胶滚筒,并使F1=F/2=79989.16/2=39994.58(N) 根据表6查u=0.25 Ka=1.2

按式(28)最小张力Smin≥C.Fmax则:

a.对传动滚筒取包角θ=210°时,表7查C1=0.0667

最小张力S3min≥C.Fmax=0.667×{1.2×39994.58}=32011.66(N)

b. 对传动滚筒取包角θ=170°时,表7查C1=0.909

最小张力S2min≥C.Fmax=0.909×{1.2×39994.58}=43626.09(N)

S3min≥S2min-F1=43626.09-39994.58=3631.5(N)

所以按传动条件满足S3min=32011.66≥3631.5 (N)

(b)按垂直条件:a.对承载分支:

按公式(29)

S5min=50/8(q+qo).g.Ltz.cosβ

=50/8(20.8+26.1)×9.8×1.0×cos17=2747.1(N)

b.对回空分支:

按公式(30)S4min≥50/8qo.g.Ltk.cosβ=50/8×26.1×9.8×3.0×cos17=4586.3(N)

S5mi=S4min=4586.3(N)

根据(31)回空分支区段各项阻力总和:F3=FH3+Fst3

按(32)(33)公式:

FH=F斜+F水=f.L斜.g(qts+qocosβ)+ f.L水.g(qts+qocosβ)

=0.03×797×9.8×(4+26.1×cos17)+ 0.03×291×9.8×(4+26.1×cos0)=6785.7+2575.1=9360.9(N) Fzt3=g.qo.H3=9.8×26.1×-233==-59596.7(N)

F3=9263.35-59596.7=-50235.8 (N)

S3min=S4min-F3≥4586.3+50235.7=54822(N)

×1088×9.8(4+26.1×cos17)= 9263.35 (N)

Fzt3=g.qo.H3=9.8×26.1×-233==-59596.7(N)

F3=9263.35-59596.7=-50333.35 (N)

S3min=S4min-F3≥4586.3+50333.35=54919.65(N)

比较上述计算结果:最小张力应由传动条件确定,故取S3=29990.87 (N)

输送带张力计算:

根据逐点计算法式(31)

最大张力:Smax=S3+F=+32011.66+79989.16=112000.82(N)

九、输送带强度校核:

根据表(8)取Mo=3 ,Cw=1.8 对接头效率取ηo=0.85

按式(36)输送带许用安全系数[m]=mo.Ro.Cw/ηo=3×1.2×1.8/0.85=7.6 按式(35)输送带计算安全系数m=Sn/Smax=1.28×106/112000.82=11.4 M=11.4>[m]=7.6

因此选用ST1600输送带满足强度要求

十、 输送带宽的验算: B=

已知:Q=120t/h V=1,6m/r(空重)=1.0t/m3

查手册表17(设定为B=800值,β=30°)k=435(槽形托辊) 查表18(β=17°)C=0.86 查表19 ξ=1.0 (V≤1.6m/s) B= =447

取带宽为:B=800>447,满足设计要求

十一、 输送量Q的验算:

Q=3.6s.v.k.p

V=1.6m/s

由表31查得S=0.0798(堆积角为30°槽形角为35°)

由表32查得k=0.87(倾角为17°)

由表4查得容重ρ=1.0×103kg/m3(煤)

则Q=3.6×0.0798×1.6×0.87×1.0×103=388.9≈400t/h

400t/h>120t/h 满足使用单位的生产要求

移动式输送机|移动式胶带输送机|固定式输送机|皮带机|传动滚筒|带式输送

机|固定式胶带输送机|托辊

第二篇:设备维修、保养计划

设备维修、保养计划(2009)

为使各生产环节设备完好率达标,满足生产需求,特制定以下维修、保养计划:

一、设备保养:

1、开机前,需清扫设备上的灰尘,对高速运转的传动部件加润滑油,并检查加热设备是否正常(每天一次)

2、每月要对设备大清扫一次,做到油漆见本色,沟壑见底色;由机修配合操作工完成,并由机修保养人员对各变速箱,油箱进行全面检查,对需要加油的部分加注油脂(每月一次)

3、每三月对各变速箱进行一次全面检查,有异常及时更换油脂;(每三月一次)

4、每半年进行一次机电设备整查,发现异常登记并报设备主管,进行部件更换或保养(半年一次)

二、设备维修:

1、现场维修

①运转设备,发现故障及时停机并汇报当班机修组长,同时挂上“故障”明示牌,由当班组长组织维修,修复后及时清理维修现场,并挂上“正常设备”明示牌,做好维修记录。

②对较大设备故障,当班无法修复及时上报主管领导,由主管领导安排技术骨干进行修复调试运转

2、计划维修

①每月对设备进行一次全面调试:包括检查各传动部件的灵活度,精准度有无异常磨损,如有及时更换;电气、电控整修等,由各生产环节维修组长组织实施,并做好维修记录(每月一次)

②每年6-7月份对各生产环节设备进行一次全面整修,由设备部组织实施,包括各传动部件清洁、配件的更换安装,油脂的更换,精密校准等,并做好记录(每年一次)

三、各生产环节的维修保养报表按日、月、年汇总上交设备部存档。

设备部

20xx年1月1日

-

设备维护保养计划完美版

设备维护保养计划1目的保持厂基础设施设备的良好状态以保证使用过程效能确保产品满足顾客的要求2范围适用于本公司基础设施设备的控制和管…

-

年度设备维修保养计划安排

20xx年年度设备维修保养计划安排设备维护保养是确保生产正常运行的重要保证。年度设备维修保养计划是确保来年生产正常运行的重要基础,…

-

20xx设备维修保养计划

20xx年度仪器设备保养计划武汉市正诚建设工程质量检测有限公司一目的保持设备良好的技术状态和工作能力保证设备安全稳定长期满载优良运…

- 设备保养计划书

-

设备维护保养计划范文

设备维护保养计划范文20xx-07-0308:52:11|分类:精益工具|字号大中小订阅第一条目的为使本公司生产设备的预防保养、日…

-

服务器设备维保实施计划书

陕西康润信息产业有限公司机房设备维保服务陕西康润信息产业有限公司20xx年7月1日地址西安市文艺北路59号新艺城B301电话029…

-

设备维修保养计划

东莞豪顺家具有限公司设备维修保养计划第一部分设备维修保养计划第二部分特种设备的安全管理及保养维护计划第一部分设备维修保养计划为了保…

-

设备维护保养计划书

上海XX假日酒店水泵房维护保养计划书一、设备预防性维护保养思想任何设备在运行过程中,其零部件都有固定的寿命周期。设备的预防性维护保…

-

设备维护保养计划完美版

设备维护保养计划1目的保持厂基础设施设备的良好状态以保证使用过程效能确保产品满足顾客的要求2范围适用于本公司基础设施设备的控制和管…

-

设备维修保养计划及维修保养记录

设备台帐设备负责人郭荣錡主管领导王俊杰20xx年3月1日设备维修计划编制审批设备维修记录设备维修记录设备维修记录设备维修记录设备保…

-

年度设备维修保养计划安排

20xx年年度设备维修保养计划安排设备维护保养是确保生产正常运行的重要保证。年度设备维修保养计划是确保来年生产正常运行的重要基础,…