大型页岩砖厂的可行性报告

大型砖厂的可行性研究报告

李强

新建砖厂之前先需要填写可行性研究报告,下面是秦皇岛市海兰建材冶金机械有限公司为安徽临泉化工股份有限公司做的年产5000万粉煤灰烧结砖生产线可行报告摘要,只是一种格式,砖厂可根据自身的原料、生产工艺自行调整。

安徽临泉化工股份有限公司

年产5000万粉煤灰烧结砖生产线可行报告《摘要》

第一章 总 论

1.1项目名称:安徽临泉化工股份有限公司年产5000万粉煤灰烧结砖生产线可行报告

1.2项目提出背景

安徽临泉化工股份有限公司企业自备电厂每年排放粉煤灰约7万吨,粉煤灰排放每年需占地数十亩,现已无空地存放粉煤灰,并且给周围环境造成严重污染。有效的利用粉煤灰和治理环境是企业当前面临的一个急待解决问题。

1.3项目承建单位

秦皇岛市海兰建材冶金机械有限公司(秦皇岛建材机械厂)建于一九五八年,为中国最早的砖瓦机械生产基地,现为中国砖瓦协会常务理事单位,国家建材机械标准化技术委员会单位委员,国家砖瓦机械达标产品定点生产企业。海兰公司研制的鹦鹉螺牌系列挤砖机组,适用于粘土、页岩和煤矸石、高掺量粉煤灰等不同塑性原料制砖。其中高掺量烧结粉

煤灰砖生产工艺装备处于国内领先水平。该公司成套制砖设备性能先进,质量优良,多次荣获部、省级科技进步奖和优秀产品奖。砖机产品销往国内29个省、市、自治区,国内市场总占有率第一,并出口前苏联、蒙古、巴基斯坦、尼泊尔、埃及、苏丹、津巴布韦等国家和地区。

1.4设计指导思想:根据项目的性质和产品要求,设计工作遵循“切合实际、经济合理、技术先进、安全适用、符合基本建设要求”的原则进行设计,并充分考虑到临泉周边地区对该类产品的接受能力和认可的程度。从该项目特点出发,着重注意以下几个方面:1.有利于保证产品质量

该项目是利用粉煤灰和黄土为原料的烧结砖生产线,生产过程较一般粘土普通砖复杂,工艺要求更为严格。因此,为保证产品质量,设计中采用了以下有效措施:(1)在原料处理阶段,加强原料的细化、均化处理。(2)成型阶段主机非常重要,针对不同的掺对比对主机的绞刀、衬套、泥缸头、坯口等进行处理,以提高物料的成型性能及最终产品的质量。(3)为保证产品的干燥、焙烧质量和成品率,采用二次码烧的生产工艺。

2.贯彻节能原则:所有工艺设备,均选用高效节能产品。在保证产品质量的前提下,降低了装机容量,从而达到节能的目的。

3.做好环保、劳保、消防设计:搞好环保和劳动保护,利用切实有效的措施治理粉煤尘和噪音。同时选用先进的工艺设备,严格遵守劳保条例,搞好消防措施,严格遵守防火规范。

1.4主要技术经济指标

该项目主要技术经济指标见表1-1

第二章 建设规模、产品方案与市场

2.1建设规模:根据安徽临泉化工股份有限公司电厂发电机组排放灰渣的情况,该项目建设充分考虑电厂粉煤灰的堆放处理难题,并充分考虑到周边地区建筑市场的容量,确定该项目建设规模为年产5000万块粉煤灰、黄土烧结砖。

2.2产品方案:建一条粉煤灰烧结砖生产线,有利于粉煤灰这种工业废料的综合利用和环境的治理,同时生产粉煤灰砖还可节土、节能是当前国家墙体材料改革重点推广的新型墙体材料,这项绿色环保项目建成后,制品可享受国家有关减免税政策。可以根据市场需求变化,适时调整产品结构,生产其它不同规格尺寸,不同孔洞形状的产品。多孔砖和实心砖的生产比例可根据用户需求确定。

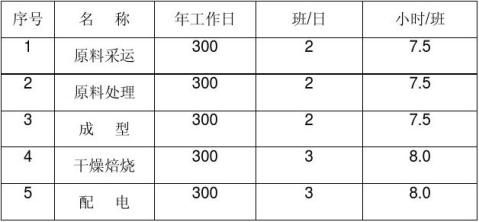

2.3工厂组成:本项目组成为原料处理车间、成型车间、干燥、烧成车间。 2.4工作制度

2.5市场调查与销售预测

企业的发展一个是看经济的发展速度,再一个就是对工业废料是否能够综合利用,达到可持续发展的要求,粉煤灰处理不得当,就会占用土地造成二次污染和浪费,怎样才能减少长期外运大量堆放的难题,最好的

办法是就地解决建设一条高掺量粉煤灰制砖生产线。一是符合自身的排放的需要,二是符合国家大力推广高掺量粉煤灰制砖的政策。

20xx年,国家及地方各级政府部门,进一步加大了限制粘土实心砖生产和使用的力度,保护土地资源,节约能源,加强环境保护,是我国发展的基本国策。这些政策的实施,无疑给该项目的实施创造了非常好的外部环境。同时就当地现有的砖瓦厂来讲,其规模都较小,年产量一般为500-1000万块标砖之间的工厂较多,该生产线的建设规模为5000万块/年,是当地最大的高掺量粉煤灰烧结砖企业,因而抢占市场的能力在当地也应是最强的,其产品完全可以辐射到周边地区。该项目的实施,会大力推动当地的墙体材料革新和建筑节能工作以及工业废渣的综合利用工作。根据目前临泉市场调查,普通烧结砖为0.15-0.18元/块。拟建生产线的产品是有着广阔的市场销售前景,因为建筑市场上需要这类产品,国家和地方政府的法令、政策要求使用这类产品,预计高掺量粉煤灰砖价格应高于普通砖价格,但为了更好的反映和评价该项目的抗风险能力,市场售价拟定为0.15元/块(标砖)。

该产品在市场上具有很强的竞争能力,其原因为:1.有国家和当地政府部门制定的各种法规、政策的扶持。具有良好的宣传效应和外部环境;

2.由于国家给予的优惠税收政策,可使产品的成本降低;3.环境和社会效益好,建筑开发商及建筑设计部门认可该产品;4.对于大量老房子维修、翻新、改造,该种产品可代替粘土实心砖继续使用,可与粘土实心砖混合使用,其它类型的新型墙体材料很难占邻这一市场。

综上所述,本产品将会有很好的市场前景,并有着很强的市场竞争能力。

第三章 建设条件

3.1原料性能:该生产线原材料主要为粉煤灰、黄土,其中黄土为烧结粉煤灰砖的粘结料。现对各种原材料分述如下。

3.1.1粉煤灰

粉煤灰来自于自备电厂,排放粉煤灰约年7万吨,本生产线可以综合利用约7万吨。粉煤灰通过管线直接输送本项目原料库,距离在100米左右,原料入厂十分便利。粉煤灰化学成分见化验结果。

粉煤灰化学成分测定结果(%)

粉煤灰发热量:201Kcal/kg ;呈灰黑色,粉状物;松散干容重估计为0.8g/cm3。检的粉煤灰按照GB65666-2001《建筑材料放射性核素限量》标准检测,其结果为:放射性核素限量指标符合建筑主体材料的要求,其产销与使用范围不受限制。

表3-2 粉煤灰矿物成分测定结果(%)

通过测试结果可知粉煤灰的化学成分和矿物成分均在制砖合适范围内,符合烧结粉煤灰砖要求。其中SiO2含量大于40%。,利于制品烧结;

CaO、MgO含量较高,实际中应注意干燥制度的调节,避免泛白现象的出现,并应尽量避免使用高硫煤来焙烧,干燥中尽量避免使用热烟气作为干燥介质。矿物成分的氧化钙是由于取样时直接取的新鲜干灰的原因所致,利用新鲜干灰对混合物料的陈化十分有利,因此建议生产中尽可能直接使用电厂排出的干灰。粉煤灰的发热量可提供一部分粉煤灰砖自身烧结的需要,使焙烧外加燃料量降低,对节约能源、降低成本有利。若要实现全内燃焙烧,在原料配制时,因原材料中所含热量不足,须掺入少量的原煤和煤矸石。

3.1.2黄土

黄土:呈灰黄色,块状物;松散干容重为1.00g/cm3。

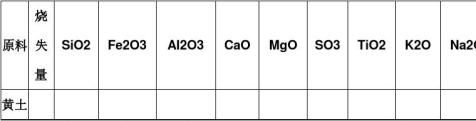

表3-3 黄土化学成分测定结果(%)

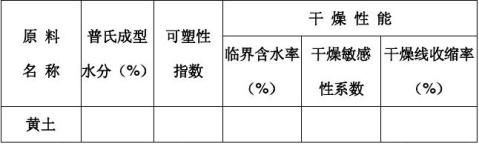

表3-4 黄土的物理性能

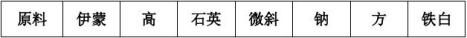

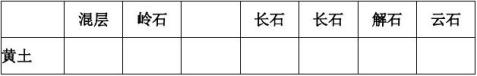

表3-5 黄土矿物成分测定结果(%)

黄土原材料试验结果说明:黄土来源于临泉,运输距离在10公里以内,可保证本项目10年以上的需用量。块状物;松散干容重估计为

1.00g/cm3。塑性指数15%。化学成分和矿物成分适合制砖要求,作为烧结粉煤灰砖的粘结剂较为理想。塑性指数较高,有利于成型。

3.2供电、供水

3.2.1厂区地形地貌:拟建厂址选择电厂粉煤灰综合利用厂北侧,地形平坦。

3.2.2厂区地质:经勘察,场地稳定,地耐力高,未见地下水,适宜建筑。详见《地质勘察报告》

3.2.3气象条件:

年平均气温: 1 7.3℃

极端最高气温 38℃

极端最低气温: -2℃

最热月平均气温: 28.7℃

最冷月平均气温: -1.6℃

年平均降水量: 85.3℃

年平均大风日数(≥8级) 24天

最大积雪厚度: 1cm

最大冻土深度: 1.00m

3.3供电

厂区供电由电厂专用线路供给,由变电所低压开关柜引出低压电缆经电缆沟送至各车间非标控制柜,车间非控制柜为各用电设备提供电源。

3.4生产、生活及消防用水和用电由企业供给,十分便利。

第四章 生产工艺和设备选型

4.1生产工艺 :该项目以粉煤灰为主要原料及内燃料,黄土为粘结料,生产烧结砖普通砖和空心砖。根据原料试验报告,该生产线采用塑性挤出成型二次码烧工艺。依据生产规模,结合厂区规划图,采用一条生产线,年产5000万块粉煤灰、黄土烧结砖。主要设备有粉碎机、加长双轴搅拌机、练泥机、陈化库、双级真空挤砖机、自动切条机、自动切坯机、干燥室、轮窑。

生产线工艺流程

原煤(炉渣) 黄土和煤矸石 干粉煤灰

↓ ↓ ↓

装载机 装载机 灰仓

↓ ↓ ↓

板式给料机 板式给料机

↓ ↓

→ 细碎颚式破碎机

↓

摆式磨粉机

↓

箱式给料机

↓

双轴搅拌机

↓

可逆移动式皮带机

↓

陈化库

↓

多斗挖掘机

↓

带式输送机

↓

箱式给料机

↓

练泥机

↓

双级真空挤砖机

↓

自动切条机

↓

自动切坯机

↓

分坯运坯机

↓

人工码干燥车

4.2工艺方案说明

该生产线利用粉煤灰、黄土生产烧结粉煤灰砖,设计产量大,机械化、自动化程度较高,技术水平先进。工艺设备选择经济合理,既能保证产量,又能保证良好的产品质量。干燥与焙烧采用二次码烧工艺。干燥室采用内宽1.1米的小断面隧道式干燥方式,生产线采用18条干燥室,50门三心拱轮窑。干燥热源利用轮窑焙烧的余热,通过调节系统自动调节送风温度及风量大小,确保砖坯干燥质量。干燥好的砖坯由人工卸

下干燥车,再由人工码入轮窑。采用轮窑内燃烧工艺,主要热源来自砖坯内燃料。按拟定的原料配比,由加入到原料中的粉煤灰所含热量来满足内燃烧砖工艺要求。轮窑设有排烟系统、循环系统、余热系统、冷却系统,保证了烧成质量。

4.3工艺设备选型

该生产线从原料运输、处理、成型、干燥、码窑车、焙烧等工序实现了机械化作业,局部工序实现自动化作业,整条生产线经济适用。制砖原料处理直接关系到制品的成型和产品质量。特别是生产高掺量烧结粉煤灰砖,粘结料的细度以及粘结料与粉煤灰的均匀混合将直接决定能否挤出成型。因此在设备选型时,不但要求设备能满足小时产量和动力消耗小,重要的是原料细度、颗粒级配。混料设备要求设备能够满足产量的情况下,保证两种原料混合均匀。该生产线以粉煤灰、黄土为原料生产烧结砖,两种原料的掺配比例为:粉煤灰:黄土=60:40。通过将混合料进行粉碎、搅拌、细碎和陈化等一系列工艺之后,再经真空挤出机成型、干燥和焙烧,由此取得小试样品。在试样制作过程中对其各种性能参数进行测试,确定原料合理的配比以及准确的工艺、热工设计参数等。

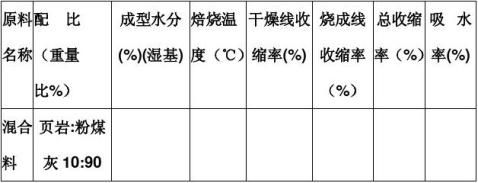

表 混合料物理性能

表 物料平衡表

4.4主要设备技术参数 4.4.1细碎颚式破碎机

型号 PEX250×1000 最大进料粒度 210毫米 排料口调整范围 15-50毫米 生产能力 10-30立方米/时 装机容量 30千瓦 4.4. 2摆式磨粉机

型号 5R4119 最大进料粒度 <40毫米

出料粒度 <1毫米 生产能力 10吨/时 装机容量 160.7千瓦

4.4. 3双抽搅拌机

型号 SJ420×40

生产能力 25-30立方米/时 进出料中心距 4200毫米 装机容量 55千瓦

4.4. 4多斗挖掘机

生产能力 40立方米/时 料斗容积 0.034立方米 装机容量 20.9千瓦

4.4.5练泥机

型号

生产能力

装机容量

4.4. 6真空挤砖机

型号 Jzk50/50-30

产量 10000-13000块/时 成型水分 >19% 许用挤出压力 3.0兆帕 真空度 ≤-0.092Mpa

装机容量 (132+7.5×2)千瓦

第五章 建筑工程

5.1设计依据

本项目设计的主要建筑物有原料处理车间、陈化库、成型车间、焙烧车间等。

5.1.1设计原则

本设计遵循“适用、坚固、经济、美观”及技术先进的基本原则。在满足生产工艺要求的前提下,结合建筑场地毗邻公路、场地开阔的特点,力求做到厂区分布合理,各部分联系顺畅,外观特征简洁明了;内部空间功能与生产要求相符,并设置良好的通风、采光、防潮、劳动安全措施,创造良好的生产环境。设计中采用经济合理的建筑、结构方案,结合当地建筑特点,最大限度降低工程造价。见厂区平面图。

1.2遵循的规范、规程

1.《混凝土结构设计规范》GBJ10-89;

2.《砌体结构设计规范》GBJ3-88;

3.《钢结构设计规范》GBJ-88;

4.《钢结构工程施工及验收规范》GB50205-95;

5.《建筑结构荷载规范》GBJ9-87;

6.《建筑抗震设计规范》GBJ11-89;

7.《建筑地基基础设计规范》GBJ7-89;

8.《工业企业采光设计标准》GB50033-91;

9.《工业建筑地面设计规范》TJ37-79;

10.《建筑设计防火规范》GBJ16-87;

11.《门式钢架轻型房屋钢结构技术规程》;

12.《民用建筑热工设计规范》GB50176-93.

第六章 节能

6.1热耗:利用粉煤灰生产烧结砖本身就是资源综合利用和环境保护项目,节能效果非常明显。由于粉煤灰本身含有热量,烧砖不用煤,与同等规模的粘土砖生产线相比节约能源78%以上。本项目年利用粉煤灰、炉渣7万吨,每年可节约标准煤4600吨。

6.2电耗:生产线中主要的耗电设备是粉碎机、真空挤砖机以及风机等。在保证产品质量的同时,采取相应节能措施。与同等规模的粉煤灰砖生产线相比,本项目原料处理细致,产品质量高。利用粉煤灰生产烧结砖,具有良好的经济效益、社会效益和环境效益,主要体现为制砖不用土,节约了土地;烧砖不用煤,有效地利用和节约了我国的粉煤炭资源;大量利用粉煤灰减少了对周围和环境和大气的污染。因此,采用粉煤灰生产烧结砖不仅是工业废渣的综合利用,而且是墙体材料改革、节约能源的实际体现。所有工艺设备及电气设备均选用国内新型节能产品,尽可能降低装机容量达到节能目的。

1、该生产线所有设备的电动机全部选用新型电机,对于负荷波动的设备采用变频控制,以达到节能的目的。

2、所有用水设备如真空泵、空压机、风机冷却水均为循环使用,年节水约200吨。

第七章 企业组织、劳工定员

为使生产线能够正常运转,顺利生产出符合标准的优质产品,要在生产中实行科学管理,建立一套严格的质量保证体系,实行规范化操作,生产线管理人员一定要熟悉生产工艺。本项目依据生产岗位及劳动定额,编制出劳动定员,其中管理人员7人,生产工人93人。该生产线以岗位定员,充分考虑了精简高效的原则。

第八项项目投资估算

项目总投资 500 万元[不含土地费用和流动资金]

其中: 50门轮窑 100万元

18条干燥洞 72万元

干燥、运坯设备70万元

风机15万元

成型设备 113万元

厂房、陈化库 、办公设施 100万元

配电系统 10万元

其他 20万元

报告详细 目 录

总论……………………………………………

1.1项目概况………………………………………1

1.2设计依据与指导思想…………………………2

3项目建设单位与设计单位………………………4

4主要技术经济指标………………………………7

建设规模、产品方案与市场………………………8

1建设规模…………………………………………8

2.2产品方案………………………………………8

2.3工厂组成和工作制度…………………………9

2.4市场调查与销售预测…………………………10

第三章 建设条件………………………………13 1原料性能…………………………………………13

3.2建设场地概况 ………………………………16

3.3供电 ………………………………………17

3.4供水 ……………………………………17

3.5交通运输 ………………………………17

第四章 生产工艺和设备选型 …………………17 1生产工艺…………………………………………17

4.2生产线工艺流程………………………………18

4.3工艺方案说明…………………………………21

4.4工艺设备选型…………………………………22

4.5物料平衡………………………………………25

第五章 干燥及焙烧……………………………26 1设计依据…………………………………………26

5.2干燥与焙烧热工设备的确定…………………26

5.3干燥室…………………………………………26

5.4轮窑……………………………………………28

第六章 建筑工程………………………………31

6.1设计依据………………………………………31

6.2建筑设计………………………………………32

6.3结构设计………………………………………34

第七章 公用辅助设施…………………………36

7.1给水……………………………………………36

7.2排水……………………………………………37

7.3采暖……………………………………………37

7.4消防……………………………………………37

7.5化验室…………………………………………39

第八章 总图及运输……………………………39

8.1设计依据………………………………………39

8.2总体布置………………………………………40

8.3厂区道路………………………………………41

8.4总图技术经济指标……………………………42

第九章 电力及照明……………………………42

9.1设计依据………………………………………42

9.2电源……………………………………………44

9.3供电线路………………………………………44

9.4电气设备………………………………………44

9.5计量与保护……………………………………45

9.6照明与灯具……………………………………46

9.7负荷计算………………………………………47

第十章 热工检测与自动控制…………………47 10.1概述 …………………………………………47 10.2生产工序的自动化 ……………………… 48 第十一章 节 能 ……………………………50 11.1能耗指标分析 …………………………… 50 11.2节能措施综述………………………………51 11.3建筑节能……………………………………53 11.4节能效果……………………………………53 第十二章 环境保护……………………………54 12.1设计依据……………………………………54 12.2项目概况……………………………………54 12.3主要污染源…………………………………55 12.4治理措施……………………………………56 第十三章 职业安全与卫生……………………59 13.1设计依据……………………………………59 13.2工程概况……………………………………59 13.3生产过程中职业危害因素分析……………61 13.4职业安全卫生设计中采取的主要防范措施…62 13.5预期效果及评价……………………………65

13.6职业安全与职业卫生机构设置及人员配备情况…65 13.7存在的问题及建议……………………………66 第十四章 企业组织、劳动定员与人员培训……66

14.1企业组织与生产劳动组织……………………66 14.2劳动定员 ……………………………………66 14.3人员培训………………………………………67 第十五章 项目实施计划…………………………69 15.1编制原则………………………………………69 15.2项目实施进度计划表…………………………69 第十六章 概算编制说明…………………………70 第十七章 项目经济评价…………………………70 17.1总成本计算……………………………………70 17.2经济评价………………………………………72 第十八章 附件……………………………………

-

可行性报告-范本

山东禾成科技产业有限公司纸浆餐具绿色环保生产项目可行性研究报告二零一一年三月二十六日目录第一部分项目基本情况3一项目背景介绍3二项…

-

公司可行性报告

可行性研究报告萍乡市利祥机械有限公司可行性研究报告第一章项目概述一公司名称萍乡市利祥机械有限公司二公司地址上栗县福田镇连陂管理处三…

-

项目可行性报告范本

北京探路者户外用品股份有限公司20xx年度探路者品牌与市场推广项目可行性研究报告第一章项目背景一项目单位基本情况北京探路者户外用品…

-

XX公司可行性报告范本

深水鱼网箱养殖基地项目可行性研究报告用途申请资金关键词特种养殖水产品养殖鱼养殖鱼苗种繁育页码24页字数9300字图表数量2个价格5…

-

可行性报告范文

5学生成绩管理系统可行性报告学生成绩管理系统可行性报告1引言11编写目的本学生成绩管理系统模块是为了实现学校人力资源的优化和学生成…

-

建筑工程可行性研究报告

第一章总论??总论作为可行性研究报告的首要部分,要综合叙述研究报告中各部分的主要问题和研究结论,并对项目的可行与否提出最终建议,为…

-

房地产 建筑类 项目可行性研究报告 模板 范文 示例

XXX项目可行性研究报告目录第1章111213第2章21222324第3章313233第4章414243444546第5章5152…

- 建筑项目可行性研究报告格式

-

木材加工企业可行性报告

投资12亿元种植5万亩经济林建设年生产建筑模板60万张家具模板2万立方米的木材深加工企业可行性研究报告XXXX房地产开发有限公司二…

-

建筑工程可行性研究报告

咸宁市初中学学校扩改建项目可行性研究报告1目录1总论11项目背景12项目概况2项目的规划相关性及建设必要性21项目的规划相关性22…

-

十万头猪场可行性报告

十万头生态养猪场项目可行性报告一项目简介1项目名称10万头生态养殖场项目2项目规模人民币15000万元3项目地点肥西4项目建设单位…