实验一、二 拉伸和压缩实验

实验一 拉伸和压缩实验

拉伸和压缩实验是测定材料在静载荷作用下力学性能的一个最基本的实验。工矿企业、研究所一般都用此类方法对材料进行出厂检验或进厂复检,通过拉伸和压缩实验所测得的力学性能指标,可用于评定材质和进行强度、刚度计算,因此,对材料进行轴向拉伸和压缩试验具有工程实际意义。

不同材料在拉伸和压缩过程中表现出不同的力学性质和现象。低碳钢和铸铁分别是典型的塑性材料和脆性材料,因此,本次实验将选用低碳钢和铸铁分别做拉伸实验和压缩实验。

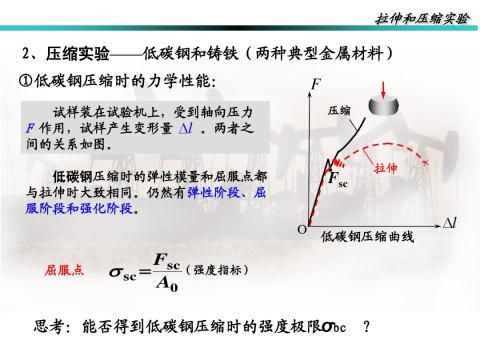

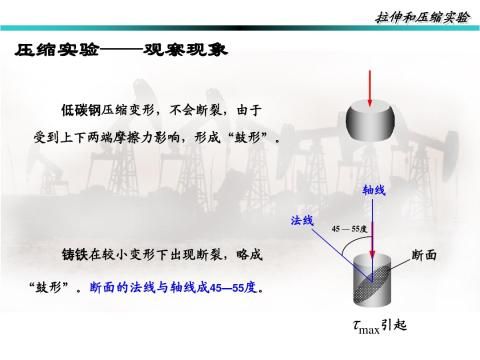

低碳钢具有良好的塑性,在拉伸试验中弹性、屈服、强化和颈缩四个阶段尤为明显和清楚。低碳钢在压缩试验中的弹性阶段、屈服阶段与拉伸试验基本相同,但最后只能被压扁而不能被压断,无法测定其压缩强度极限 值。因此,一般只对低碳钢材料进行拉伸试验而不进行压缩试验。

值。因此,一般只对低碳钢材料进行拉伸试验而不进行压缩试验。

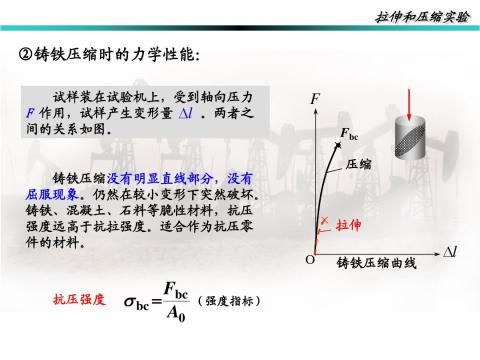

铸铁材料受拉时处于脆性状态,其破坏是拉应力拉断。铸铁压缩时有明显的塑性变形,其破坏是由切应力引起的,破坏面是沿45 ~55

~55 的斜面。铸铁材料的抗压强度

的斜面。铸铁材料的抗压强度 远远大于抗拉强度

远远大于抗拉强度 。通过铸铁压缩试验观察脆性材料的变形过程和破坏方式,并与拉伸结果进行比较,可以分析不同应力状态对材料强度、塑性的影响。

。通过铸铁压缩试验观察脆性材料的变形过程和破坏方式,并与拉伸结果进行比较,可以分析不同应力状态对材料强度、塑性的影响。

一、 实验目的

1.测定低碳钢的屈服极限 (包括

(包括 、

、 ),强度极限

),强度极限 ,断后伸长率

,断后伸长率 和截面收缩率

和截面收缩率 ;测定铸铁拉伸和压缩过程中的强度极限

;测定铸铁拉伸和压缩过程中的强度极限 和

和 。

。

2.观察低碳纲的拉伸过程和铸铁的拉伸、压缩过程中所出现的各种变形现象,分析力与变形之间的关系,即P— 曲线的特征。

曲线的特征。

3.掌握材料试验机等实验设备和工具的使用方法。

二、 实验设备和工具

1. 液压摆式万能材料试验机。

2. 游标卡尺(0.02mm)。

三、 拉伸和压缩试件

材料的力学性能 、

、 )、

)、 、

、 和

和 是通过拉伸和压缩试验来确定的,因此,必须把所测试的材料加工成能被拉伸或压缩的试件。

是通过拉伸和压缩试验来确定的,因此,必须把所测试的材料加工成能被拉伸或压缩的试件。

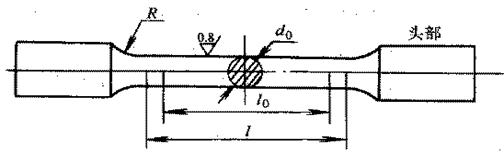

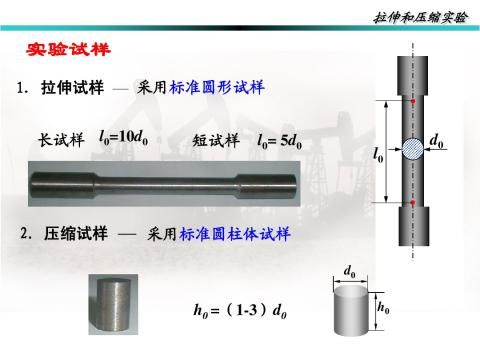

试验表明,试件的尺寸和形状对试验结果有一定影响。为了减少这种影响和便于使各种材料力学性能的测试结果可进行比较,国家标准对试件的尺寸和形状作了统一的规定,拉伸试件应按国标GB/T6397—1986《金属拉伸试验试样》进行加工,压缩试件应按国标GB/T7314—1987《金属压缩试验方法》进行加工。拉伸试件分为比例的和非比例的两种。比例试件应符合如下的关系

式中 称为标距,用于测量拉伸变形试验段的有效长度;

称为标距,用于测量拉伸变形试验段的有效长度; 为标距部分的截面积,系数

为标距部分的截面积,系数 通常为5.65和11.3,前者称为短试件,后者称为长试件。因此,短、长圆形试件的标距长度分别等于5

通常为5.65和11.3,前者称为短试件,后者称为长试件。因此,短、长圆形试件的标距长度分别等于5 和10

和10 。本试验采用

。本试验采用 为10mm,

为10mm, 为10

为10 的长比例试件(图1—1)。试件两端较粗的部分为装入试验机夹头中的夹持部分,起传递拉力之用,它的形状及尺寸可根据试验机的夹头形式而定。

的长比例试件(图1—1)。试件两端较粗的部分为装入试验机夹头中的夹持部分,起传递拉力之用,它的形状及尺寸可根据试验机的夹头形式而定。

图1—1 拉伸试件

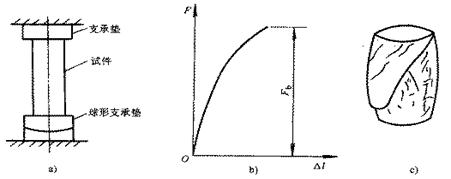

压缩试件通常为柱状,横截面为圆形,如图1-2所示。试件受压时,两端面与试验机压头间的摩擦力很大使端面附近的材料处于三向压应力状态,约束了试件的横向变形,试件越短,影响越大,实验结果越不准确。因此,试件应有一定的长度。但是,试件太长又容易产生纵向弯曲而失稳。金属材料的压缩试件通常采用圆试件。铸铁压缩实验时取 。

。

图1—2 圆柱体压缩试件

图1—2 圆柱体压缩试件

四、实验原理和方法

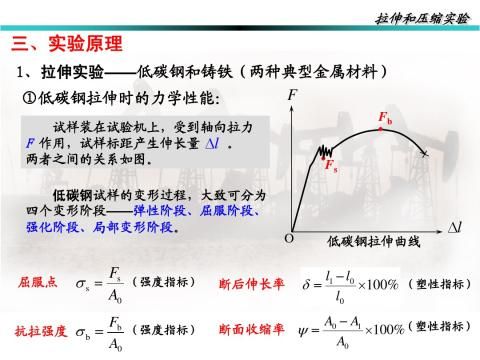

1.低碳钢拉伸实验

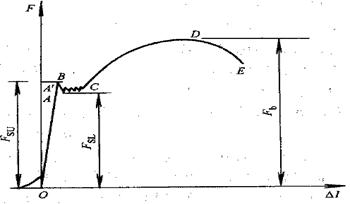

低碳钢试件在静拉伸试验中,通常可直接得到拉伸曲线,如图1—3所示。用准确的拉伸曲线可直接换算出应力应变 曲线。首先将试件安装于试验机的夹头内,之后匀速缓慢加载(加载速度对力学性能是有影响的,速度越快,所测的强度值就越高),试样依次经过弹性、屈服、强化和颈缩四个阶段,其中前三个阶段是均匀变形的。

曲线。首先将试件安装于试验机的夹头内,之后匀速缓慢加载(加载速度对力学性能是有影响的,速度越快,所测的强度值就越高),试样依次经过弹性、屈服、强化和颈缩四个阶段,其中前三个阶段是均匀变形的。

图1—3 低碳钢拉伸曲线

(1)弹性阶段 是指拉伸图上的 段,没有任何残留变形。在弹性阶段,载荷与变形是同时存在的,当载荷卸去后变形也就恢复。在弹性阶段,存在一比例极限点A,对应的应力为比例极限

段,没有任何残留变形。在弹性阶段,载荷与变形是同时存在的,当载荷卸去后变形也就恢复。在弹性阶段,存在一比例极限点A,对应的应力为比例极限 ,此部分载荷与变形是成比例的。

,此部分载荷与变形是成比例的。

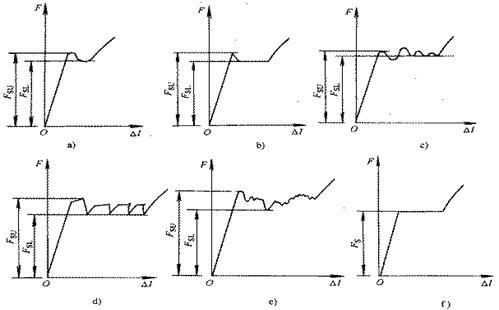

(2)屈服阶段 对应拉伸图上的BC段。金属材料的屈服是宏观塑性变形开始的一种标志,是由切应力引起的。在低碳钢的拉伸曲线上,当载荷增加到一定数值时出现了锯齿现象。这种载荷在一定范围内波动而试件还继续变形伸长的现象称为屈服现象。屈服阶段中一个重要的力学性能就是屈服点。低碳钢材料存在上屈服点和下屈服点,不加说明,一般都是指下屈服点。上屈服点对应拉伸图中的B点,记为 ,即试件发生屈服而力首次下降前的最大力值。下屈服点记为

,即试件发生屈服而力首次下降前的最大力值。下屈服点记为 ,是指不计初始瞬时效应的屈服阶段中的最小力值,注意这里的初始瞬时效应对于液压摆式万能试验机由于摆的回摆惯性尤其明显,而对于电子万能试验机或液压伺服试验机不明显。

,是指不计初始瞬时效应的屈服阶段中的最小力值,注意这里的初始瞬时效应对于液压摆式万能试验机由于摆的回摆惯性尤其明显,而对于电子万能试验机或液压伺服试验机不明显。

图 1—4 常见屈服曲线

一般通过指针法或图示法来确定屈服点,综合起来具体做法可概括为:当屈

服出现一对峰谷时,则对应于谷低点的位置就是屈服点;当屈服阶段出现多个波

动峰谷时,则除去第一个谷值后所余最小谷值点就是屈服点。图1-4给出了几种

常见屈服现象和 、

、 的确定方法。用上述方法测得屈服载荷,分别用式

的确定方法。用上述方法测得屈服载荷,分别用式

(1-1)、式(1-2)、式(1—3)计算出屈服点、下屈服点和上屈服点。

=

= (1—1)

(1—1)

=

= (1—2)

(1—2)

=

= (1—3)

(1—3)

(3)强化阶段 对应于拉伸图中的CD段。变形强化标志着材料抵抗继续变形的能力在增强。这也表明材料要继续变形,就要不断增加载荷。在强化阶段如果卸载,弹性变形会随之消失,塑性变形将会永久保留下来。强化阶段的卸载路径与弹性阶段平行。卸载后重新加载时,加载线仍与弹性阶段平行。重新加载后,材料的比例极限明显提高,而塑性性能会相应下降。这种现象称之为冷作硬化。冷作硬化是金属材料的宝贵性质之一。工程中利用冷作硬化工艺的例子很多,如挤压、冷拔等。D点是拉伸曲线的最高点,载荷为 ,对应的应力是材料的强度极限或抗拉极限,记为

,对应的应力是材料的强度极限或抗拉极限,记为 ,用式(1—4)计算

,用式(1—4)计算

=

= (1-4)

(1-4)

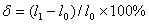

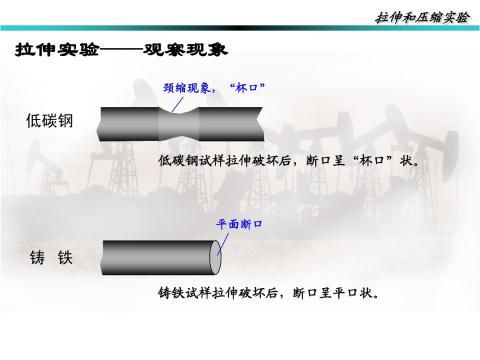

(4)颈缩阶段 对应于拉伸图的DE段。载荷达到最大值后,塑性变形开始局部进行。这是因为在最大载荷点以后,冷作硬化跟不上变形的发展,由于材料本身缺陷的存在,于是均匀变形转化为集中变形,导致形成颈缩。颈缩阶段,承载面积急剧减小,试件承受的载荷也不断下降,直至断裂。断裂后,试件的弹性变形消失,塑性变形则永久保留在破断的试件上。材料的塑性性能通常用试件断后残留的变形来衡量。轴向拉伸的塑性性能通常用伸长率 和断面收缩率

和断面收缩率 来表示,计算公式为

来表示,计算公式为

(1-5)

(1-5)

(1-6)

(1-6)

式中, 、

、 分别表示试件的原始标距和原始面积;

分别表示试件的原始标距和原始面积; 、

、 分别表示试件标距的断后长度和断口面积。塑性材料颈缩部分的变形在总变形中占很大比例,研究表明,低碳钢试件颈缩部分的变形占塑性变形的80%左右,见图1-5。测定断后伸长率时,颈缩部分及其影响区的塑性变形都包含在

分别表示试件标距的断后长度和断口面积。塑性材料颈缩部分的变形在总变形中占很大比例,研究表明,低碳钢试件颈缩部分的变形占塑性变形的80%左右,见图1-5。测定断后伸长率时,颈缩部分及其影响区的塑性变形都包含在 之内,这就要求断口位置到最邻近的标距线大于

之内,这就要求断口位置到最邻近的标距线大于 ,此时可直接测量试件标距两端的距离得到

,此时可直接测量试件标距两端的距离得到 。否则就要用移位法使断口居于标距的中央附近。若断口落在标距之外则试验无效。

。否则就要用移位法使断口居于标距的中央附近。若断口落在标距之外则试验无效。

图 1—5 颈缩对伸长量的影响曲线

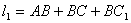

(5)断口移位方法:当试样断口到最邻近标距端线的距离小于或者等于 时,必须用断口移位法来计算

时,必须用断口移位法来计算 。具体方法是,在进行试验前,先把试件在标距内n等份(一般十等份),并打上标记。拉断试件后,在长段上从拉断处O取基本等于短段格数得B点。若长段所余格数为偶数,则取其一半得C点,这时,

。具体方法是,在进行试验前,先把试件在标距内n等份(一般十等份),并打上标记。拉断试件后,在长段上从拉断处O取基本等于短段格数得B点。若长段所余格数为偶数,则取其一半得C点,这时, ,见图1—6a。若长段所余格数为奇数,则减1后的一半得到

,见图1—6a。若长段所余格数为奇数,则减1后的一半得到 点、加1后的一半得到

点、加1后的一半得到 点,这时

点,这时 ,见图1-6b。

,见图1-6b。

图 1—6 断口移中的方法

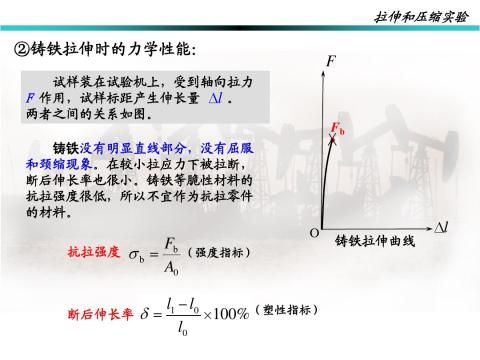

2.铸铁拉伸实验

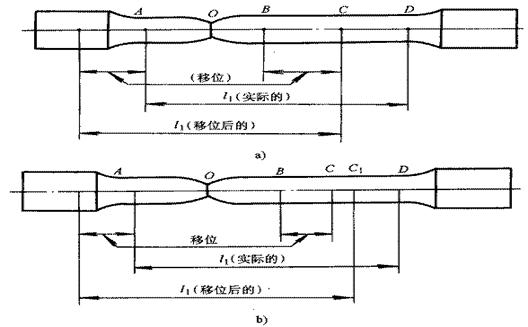

铸铁是典型的脆性材料,拉伸曲线如图1—7所示,可以近似认为经弹性阶段

直接断裂。断裂面平齐且为闪光的结晶状组织,说明是由拉应力引起的。其强度

指标也只有抗拉强度 ,用实验测得的最大力值

,用实验测得的最大力值 ,除以试件的原始面积

,除以试件的原始面积 ,

,

就得到铸铁的抗拉强度 ,即

,即

=

= /

/  (1-7)

(1-7)

图 1—7 铸铁拉伸曲线图

3.铸铁压缩实验

铸铁在压缩实验过程中,压缩曲线有明显的非线性。试件在到达最大压缩载

荷时有明显的塑性变形,圆柱形被压缩成鼓形,最后破坏。测出压缩破坏载荷

,同样按式(1—7)计算铸铁的抗压强度

,同样按式(1—7)计算铸铁的抗压强度 。进行压缩试验时,常用球面支承

。进行压缩试验时,常用球面支承

加载,以保证试件端面与垫板均匀接触、均匀受压和压力通过试件轴线。图1—8

给出了铸铁压缩试验的支承、曲线和断口情况。

图 1—8 铸铁压缩的支承、曲线和断口情况

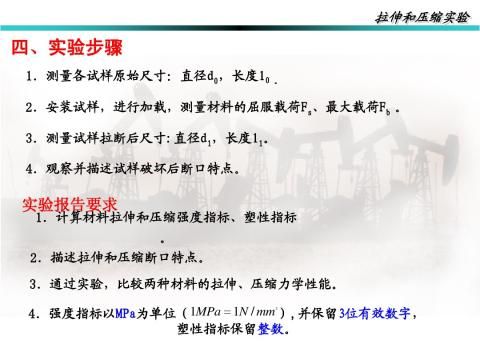

五、实验步骤

(1)试件准备 在低碳钢试件上用铅笔或分规在平行试验段中部划出长度为 的标距线,并把

的标距线,并把 分成十等份。对于拉伸试件,在标距的两端及中部三个位置上,沿两个相互垂直方向测量直径,以其平均值计算各横截面的面积,再取三者中的最小值为试件的Ao。对于压缩试件,以试件中间截面相互垂直方向直径的平均值计算Ao。

分成十等份。对于拉伸试件,在标距的两端及中部三个位置上,沿两个相互垂直方向测量直径,以其平均值计算各横截面的面积,再取三者中的最小值为试件的Ao。对于压缩试件,以试件中间截面相互垂直方向直径的平均值计算Ao。

(2)试验机准备 对于液压摆式万能试验机,根据试件的材料和尺寸选择合适的读数示力盘(12KN)和相应的摆锤。安装好自动绘图器的传动装置、笔和纸等。检查送油阀和回油阀是否处在关闭状态,液压泵电机启动前送、回油阀应在关闭状态。

(3)开启油泵电机,打开送油阀使活动台上升到标尺指针指示10mm左右时,关闭送油阀。并调整测力盘的主动指针和从动指针指零。

(4)安装试件。拉伸试件应启动下夹头电动机调整下夹头的位置,以适应试件的长度后再夹紧,夹紧过程中及夹紧后千万不可启动下夹头升降电动机。压缩试件必须放在球形支承垫的中央,并一定要安装好安全防护罩,再启动上升电动机使试件上升到距离上垫铁1mm左右停止。

(5)正式实验 缓慢开启送油阀,使试件匀速缓慢加载。加载时主动指针推动从动指针以一定速率偏转,当指针第一次停顿并回摆时的示值区间即为材料的屈服载荷范围,此时注意迅速记录下屈服点 ,随着载荷增大,主、从动指针再次出现停顿,此时的最大示值既为材料的强度载荷

,随着载荷增大,主、从动指针再次出现停顿,此时的最大示值既为材料的强度载荷 ,当指针从强度载荷

,当指针从强度载荷 处出现回退时,对低碳钢拉伸试验请注意观察出现的颈缩现象。

处出现回退时,对低碳钢拉伸试验请注意观察出现的颈缩现象。 值可以在材料破坏后由从动指针读出。

值可以在材料破坏后由从动指针读出。

(6)关机取试件 试件破坏后,立即关机。取下试件,量取有关尺寸。观察断口形貌,记录实验的相关数据。

六、实验结果处理

以表格的形式处理实验结果。根据记录的原始数据,计算出低碳钢的 、

、 、

、 和

和 ,铸铁的抗拉强度

,铸铁的抗拉强度 和抗压强度

和抗压强度 。将计算结果填入实验报告表。

。将计算结果填入实验报告表。

七、分析与思考题

1)比较低碳钢和铸铁在拉伸和压缩实验中力学性能有何异同?

2) 低碳钢拉伸实验时如何观察和确定屈服载荷的大小?

3) 低碳钢拉断时的应力是否就是强度极限?

4)铸铁试件压缩时为何沿与轴线大约成 的方向被破坏?

的方向被破坏?

八、实验报告格式(仅供参考)

实验名称: 班级: 实验日期:

报告人: 同组者:

1)实验目的:

2)实验设备和工具:

试验机名称: 型号: 读数精度:

量具名称: 型号: 规格精度

3)实验原理方法简述:

4)实验步骤简述:

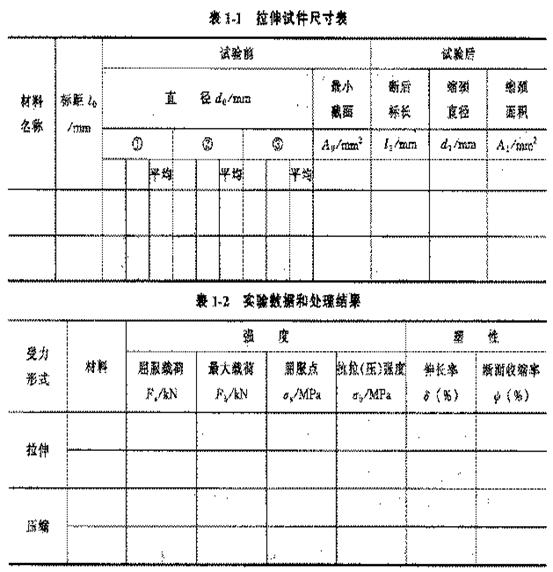

5)实验数据和结果处理(见表1-1拉伸试件尺寸表和表1-2实验数据和处

理结果。)

6)根据实验结果绘制应力一应变曲线,以及试样断口草图。

7)分析讨论和回答思考题。

第二篇:1.拉伸和压缩实验11.9

-

材料拉伸压缩实验报告

材料的拉伸压缩实验一实验目的1观察试件受力和变形之间的相互关系2观察低碳钢在拉伸过程中表现出的弹性屈服强化颈缩断裂等物理现象观察铸…

-

实验一 拉伸与压缩实验

实验一拉伸与压缩实验拉伸实验是对试件施加轴向拉力以测定材料在常温静荷载作用下的力学性能的实验它是材料力学最基本最重要的实验之一拉伸…

-

材料拉伸压缩实验报告

材料的拉伸压缩实验一实验目的1观察试件受力和变形之间的相互关系2观察低碳钢在拉伸过程中表现出的弹性屈服强化颈缩断裂等物理现象观察铸…

-

碳钢与铸铁的拉伸、压缩实验

碳钢与铸铁的拉伸压缩实验一目的1测定碳钢在拉伸时的屈服极限S强度极限b延伸率和断面收缩率测定铸铁拉伸时的强度极限b2观察碳钢铸铁在…

-

金属材料的拉伸与压缩实验

实验四金属材料的拉伸实验二一实验目的1测定低碳钢材料在常温静载条件下的屈服极限s强度极限b延伸率和断面收缩率2测定铸铁材料在常温静…

-

《工程力学II》拉伸与压缩实验指导书

工程力学II拉伸与压缩实验指导书1拉伸实验指导书1概述常温静载作用下的轴向拉伸实验是测量材料力学性能中最基本应用最广泛的实验通过拉…

-

工程力学(拉压弯旋)实验报告册

实验日期教师签字同组者审批日期实验名称拉伸和压缩试验一试验目的1测定低碳钢材料拉伸的屈服极限s抗拉强度b断后延伸率及断面收缩率2测…

-

常温单轴拉伸实验、压缩实验、扭转实验

实验1常温单轴拉伸实验马杭编写单轴拉伸实验是研究材料机械性能的最基本应用最广泛的实验由于试验方法简单而且易于得到较为可靠的试验数据…

-

低碳钢和灰口铸铁的拉伸,压缩实验

低碳钢和灰口铸铁的拉伸压缩实验1实验目的观察低碳钢在拉伸时的各种现象并测定低碳钢在拉伸时的屈服极限s强度极限b延伸率10和断面收缩…

-

压缩实验报告

实验报告二实验名称低碳钢和铸铁的压缩实验实验目的1测定在压缩时低碳钢的屈服极限S及铸铁的强度限b2观察它们的破坏现象并比较这两种材…

-

金属拉伸实验报告

金属拉伸实验报告实验目的1测定低碳钢的屈服强度REhReL及Re抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度Rm和断…