金属材料的拉伸试验报告

金属材料的拉伸试验

[实验目的]

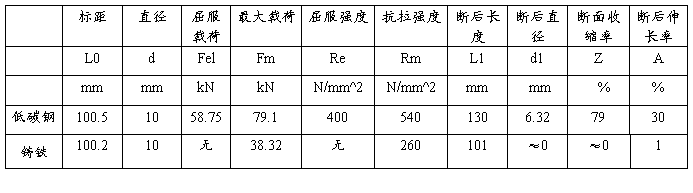

1、测定低碳钢的下屈服强度ReL、抗拉强度Rm、断后伸长率A和断面收缩率Z。

2、测定铸铁的抗拉强度Rm和断后伸长率A。

3、观察并分析两种材料在拉伸过程中的各种现象(包括屈服、强化、冷作硬化和颈缩等现象)。

4、比较低碳钢(塑性材料)与铸铁(脆性材料)拉伸机械性能的特点。

[实验设备]

万能试验机、游标卡尺、低碳钢和铸铁的标准试样等

[实验原理]

按我国目前执行的国家GB/T 228—2002标准——《金属材料室温拉伸试验方法》的规定,在室温10℃~35℃的范围内进行试验。

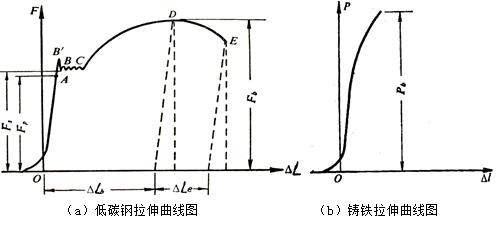

将试样安装在试验机的夹头中,然后开动试验机,使试样受到缓慢增加的拉力,直到拉断为止,并利用试验机的自动绘图装置绘出材料的拉伸图。

试验机自动绘图装置绘出的拉伸变形ΔL主要是整个试样的伸长,还包括机器的弹性变形和试样在夹头中的滑动等因素。由于试样开始受力时,头部在夹头内的滑动较大,故绘出的拉伸图最初一段是曲线。

[实验步骤]

1、试样准备:

用游标卡尺测量标距两端和中间三个横截面处的直径,在每一横截面处沿相互垂直的两个方向各测一次取其平均值,用三个平均值中最小者计算试样的原始横截面积S0。

2、试验机准备:

根据低碳钢的抗拉强度Rm和试样的原始横截面积S0估计试验所需的最大荷载,并据此选择合适的量程,配上相应的砝码砣,做好试验机的调零等准备工作。

3、装夹试样:

先将试样安装在试验机的上夹头内,再移动试验机的下夹头使其达到适当位置,并把试样下端夹紧,应尽量将试样的夹持段全部夹在夹头内,并且上下要对称。完成此步操作时切忌在装夹试样时对试样加上了荷载。

4、检查试车:

启动试验机,预加少许荷载后,卸载回至零点,以检查试验机工作是否正常。同时消除试样在夹头中的滑移对绘制拉伸图曲线的影响。

5、进行试验:

开动试验机使之缓慢匀速加载,并注意观察示力指针的转动、自动绘图的情况和相应的试验现象,继续加载,观察试样的颈缩现象,直至试样断裂停车。记录所加的最大荷载Fm。

6、试样断后尺寸测定:

取出试样断体,观察断口情况和位置。将试样在断裂处紧密对接在一起,测量断后试样长度,计算断后最小横截面积Su。

7、归整实验设备:

卸回油缸中的液压油,清理试验现场和所用仪器设备,并将所用的仪器设备全部恢复原状。

[实验数据记录]

第二篇:钢筋拉伸试验报告

钢 筋 拉 伸 试

实验报告 试验人:郭航 吴宏康 试验时间:20xx年4月20日 验

联系方式:130xxxxxxxx 邮箱:649518955@qq.com

【实验时间和地点】

20xx年4月20日,武汉理工大学土木工程结构实验室。 【实验目的】

了解钢筋在纯拉应力条件下直至破坏的整个过程;了解拉伸过程的四个阶段,即弹性阶段,屈服阶段,强化阶段和颈缩阶段;掌握钢筋拉伸试验的荷载-位移曲线,从图中得出上、下屈服强度;计算钢筋的断后伸长率、断后收缩率。 【实验依据】

GBT 228.1-2010 金属材料 拉伸试验 第1部分:室温试验方法 【实验材料】

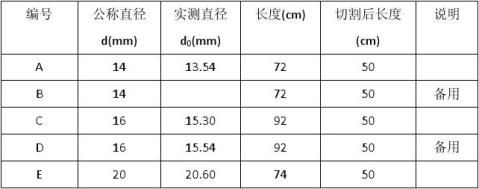

HRB400(三级)钢筋四根,参数如下:

【实验设备和器材】

切割机,游标卡尺(50分度),锉刀,卷尺,拉伸试验机。 【实验过程】 一.材料准备 1.切割

钢筋长度按照l≥10*d+250mm取用,钢筋长度均满足这个条件,但是试验机高度有限,故将钢筋统一切割为500mm长。 2.标记

在钢筋中部适当位置取10*d的长度,作为拉伸区段,要求区段距离钢筋头和尾部长度均大于125mm。将区段等分为十份,在每一个等分点处用锉刀标记

出来。

3.测量拉伸前直径

首先测量试样标距两端和中间这三个截面处的尺寸,对于圆试样,在每一横截面内沿互相垂直的两个直径方向各测量一次,取其平均值。用测得的三个平均值中最小的值计算试样的原始横截面面积。

4.拉伸

将准备好的钢筋试样放置到拉伸试验机中,注意上部和下部夹具夹持位置距离拉伸区域尽量短,保持在5cm左右,然后夹紧夹具,避免在加载过程中滑移。

5.试验结果

5.1 上屈服强度和下屈服强度

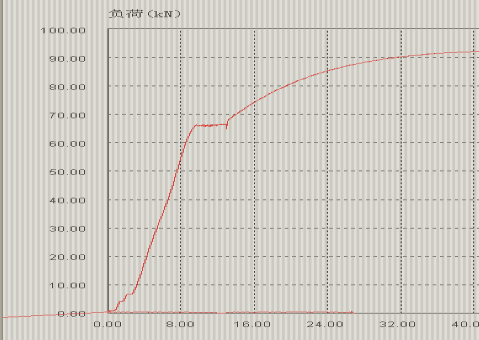

从力-位移曲线图读取力首次下降前的最大力和不计初时瞬时效应时屈服阶段中的最小力或屈服平台的恒定力。将其分别除以试样原始横截面积,得到上屈服强度和下屈服强度。

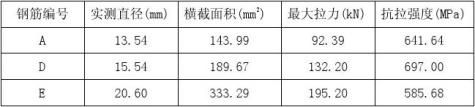

5.2 抗拉强度

从记录的力-位移曲线图(如图所示)读取过了屈服阶段之后的最大力。最大力除以试样原始横截面积得到抗拉强度。绘制表格如下:

钢筋A(14)力-位移曲线

钢筋D16)力-位移曲线

钢筋E20)力-位移曲线

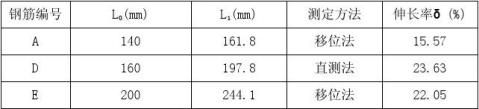

5.3 断后伸长率

断后伸长率的测量分为直测法和位移法。

a. 直测法:如拉断处到最邻近标距端点距离大于1/3L0时,直接测量标距两端

点间的距离L1。

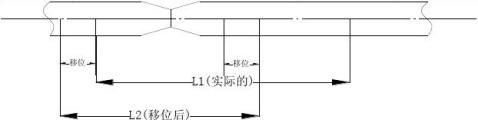

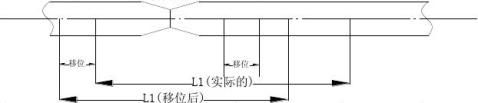

b. 移位法:如拉断处到最邻近标距端点的距离小于或等于1/3L0时,则按下述

方法测定L1:

在长段上从拉断处O取基本等于短段格数,得B点,接着取等于长段所余格数(偶数,如图a)的一半,得C点;或者取所余格数(奇数,如图b)分别减1与加1的一半,得C点和C1点。移位后的L1分别为:AB+2BC和AB+BC+BC1。

断后伸长率按以下公式计算:

δ=(L1-L0)/L0×100

A

BC

D

移位法a

A

BCC1

D

移位法b

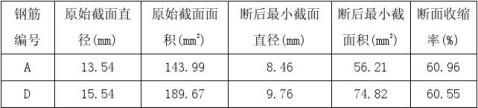

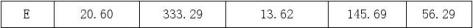

5.4 断后收缩率

测量时,将试样断裂部分仔细地配接在一起,使其轴线处于同一直线上。对于圆形横截面试样,在缩颈最小处相互垂直方向测量直径,取其算术平均值计算最小横截面积。原始横截面积与断后最小横截面积之差除以原始横截面积的百分

率得到断面收缩率。计算结果如下表:

【实验总结】

通过拉伸试验可以测得钢筋的屈服强度和抗拉强度以及断面收缩率和伸长率等性能,同时能够得出应力应变曲线。本实验中屈服强度可取下屈服强度,但是由于实验条件限制,力-位移曲线精度不够,难以从曲线图中直接得到上屈服强度和小屈服强度。

实验过程中,编号C的16钢筋由于断裂点在拉伸区域之外,无法采用此

16钢筋。分析失败原因可能有以下几钢筋进行后续计算,故而启用编号D的

点:

1、

2、

3、 钢筋本身的瑕疵导致断裂点不理想; 钢筋夹具距离拉伸区域太远,因而断裂点出现在拉伸区之外; 钢筋没有加紧或者放置的不够竖直,因而产生滑动。

三级钢规定的极限抗拉强度标准值为540MPa,对比试验测得数据,误差均比较大,分析误差原因,可能有以下几个方面:

1、

2、

3、 测量器械、拉伸设备本身的存在的误差; 测量钢筋直径时,由于螺纹钢的纹理干扰而产生的测量误差; 拉伸机的夹具没有将钢筋夹牢固而产生滑移出现误差。

断后伸长率和收缩率误差原因有以下几个方面:

1、

2、

3、

4、

测量工具本身存在的误差; 测量的操作过程的误差; 断裂后钢筋没有完全拼合在一条直线上产生的误差; 断裂截面拼合时有裂缝而产生的误差。

-

金属拉伸试验报告

金属拉伸试验一实验目的1观察低碳钢和铸铁在拉伸过程中的各种现象包括屈服强化和颈缩等现象特别是外力和变形间的关系并绘制拉伸图2测定低…

-

金属材料的室温拉伸试验实验报告(仅供参考)

金属材料的室温拉伸试验实验目的1测定低碳钢的屈服强度REhReL及Re抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度R…

-

金属材料的拉伸试验报告

金属材料的拉伸试验实验目的1测定低碳钢的下屈服强度ReL抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度Rm和断后伸长率…

-

金属材料室温拉伸实验报告

金属材料室温拉伸实验报告1低碳钢当拉力较小时试样伸长量与力成正比增加保持直线关系拉力超过FP后拉伸曲线将由直变曲保持直线关系的最大…

-

金属材料拉伸试验

金属材料拉伸试验室温试验方法1范围GBT228的本部分规定了金属材料拉伸试验方法的原理定义符号和说明试样及其尺寸测量试验设备试验要…

-

金属材料的室温拉伸试验实验报告(仅供参考)

金属材料的室温拉伸试验实验目的1测定低碳钢的屈服强度REhReL及Re抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度R…

-

金属拉伸试验报告

金属拉伸试验一实验目的1观察低碳钢和铸铁在拉伸过程中的各种现象包括屈服强化和颈缩等现象特别是外力和变形间的关系并绘制拉伸图2测定低…

-

金属材料 室温拉伸试验方法 GB

金属材料室温拉伸试验方法GBT22820xx金属材料室温拉伸试验方法GB中华人民共和国国家标准GBT22820xxeqvISO68…

-

金属拉伸试验检测报告

检测报告编号共页第页声明本报告只对委托之试样负责如对本报告有异议请在发出报告之日起一个月提出本单位保留试样二个月批准审核检测单位地…

-

金属的拉伸实验(实验报告)

金属的拉伸实验一一实验目的1测定低碳钢的屈服强度S抗拉强度b断后延伸率和断面收缩率2观察低碳钢在拉伸过程中的各种现象并绘制拉伸图F…

- 用拉伸法测金属丝的杨氏模量实验报告