《数控机床与编程》实验报告

实验一、数控机床面板操作

一、实验目的:

1、熟悉数控车床的按钮功能及操作顺序。

2、了解数控车床的面板及主要功能的用法。

3、掌握数控车床的的回零及手动操作方法。

4、掌握数控车床对刀步骤及设定方法。

二、实验原理与说明:

1、数控机床的组成

数控机床由计算机数控系统和机床本体两部分组成。计算机数控系统主要包括输入/输出设备、CNC装置、伺服单元、驱动装置和可编程控制器(PLC)等。

2、CK0638数控车床的操作方法

Sinumerik 802C 数控系统操作面板各按键功能如下。

三、实验设备与仪器

1、配备西门子802C数控系统的CK0638卧式车床一台。

2、尼龙棒一根(长150~200mm,直径26mm)。

3、深度游标卡尺、游标卡尺、外径千分尺各一把。

4、外圆车刀、螺纹车刀、切断刀各一把。

四、实验内容、方法与步骤

1、给数控车床通电,进行回零操作。

2、熟悉数控车床主要面板功能。

3、安装棒料。

4、首先进行X方向试切对刀,按 键让主轴正转,然后进行试切外圆,切深必须小于根据零件图和毛坯大小所确定的能够切削的最大厚度以避免过切,切削距离以方便测量为宜,切削完成后保持X方向不变,以+Z方向移动退出加工位置以方便测量尺寸,然后按

键让主轴正转,然后进行试切外圆,切深必须小于根据零件图和毛坯大小所确定的能够切削的最大厚度以避免过切,切削距离以方便测量为宜,切削完成后保持X方向不变,以+Z方向移动退出加工位置以方便测量尺寸,然后按 键停止主轴旋转,测量所车外圆大小D,并输入到图1-9中的“零偏”后的数值中,依次按软键“计算”、“确定”完成X方向对刀。

键停止主轴旋转,测量所车外圆大小D,并输入到图1-9中的“零偏”后的数值中,依次按软键“计算”、“确定”完成X方向对刀。

5、然后进行Z方向对刀,按软键“对刀”,然后按图1-9软键“轴+”进入到对刀界面进行Z方向试切对刀。按 键让主轴正转,然后进行手动试切端面,端面试切平整以后保持Z轴不运动,沿+X方向退出加工区域,然后按

键让主轴正转,然后进行手动试切端面,端面试切平整以后保持Z轴不运动,沿+X方向退出加工区域,然后按 键停止主轴旋转,零偏后输入0,依次按软键“计算”、“确定”完成Z方向对刀。

键停止主轴旋转,零偏后输入0,依次按软键“计算”、“确定”完成Z方向对刀。

6、按照以上步骤分别进行三把刀的对刀,并记录所获取的刀偏数据。

五、实验记录、数据处理及结论

1、对刀数据的计算方法:

X向刀偏=车削时X向机械坐标 —(所车外圆直径大小/2)

Z向刀偏=车削时X向机械坐标 —所车棒料端面与对刀点Z向距离

2、对刀操作数据

3、实验结论

本实验误差主要来源:

由于对刀采用的是工程塑料,对刀过程由于塑料的变形对刀结果存在一定的误差,同时由于测量量具存在一定的人为误差。

实验二、数控车床复杂零件的编程及加工

一、实验目的:

1、了解数控车床的实物加工步骤。

2、掌握典型零件的加工工艺

3、掌握数控程序的输入、检验、自动加工的方法。

二、实验原理与说明:

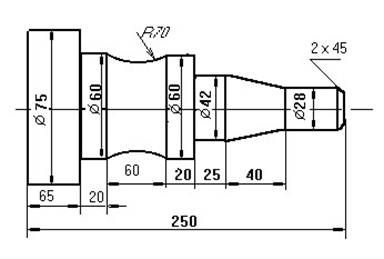

首先对该零件进行工艺分析:

1、技术要求。

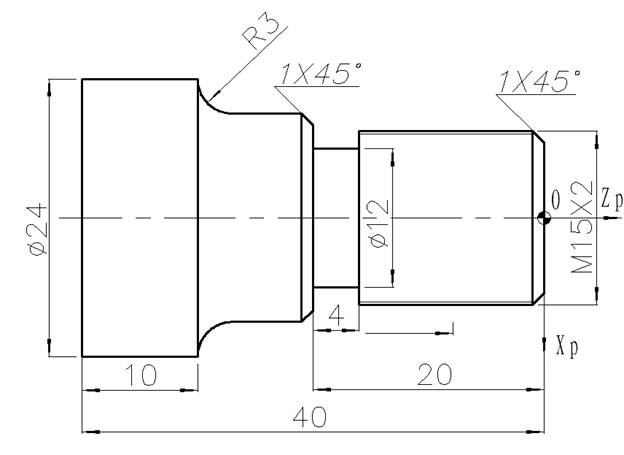

毛坯为φ60mm×120mm的棒料,粗加工每次进给深度2mm,进给量0.25mm/r,精加工余量X向为0.4mm,Z向为0.1mm,切断刀宽3mm,程序编程原点如图所示。

(注意:根据实际测出来的切断刀宽度,应对切槽切断部分的程序做少许变动。)

2、加工工艺的确定。

(1)加工顺序和步骤推荐先平端面,再粗车外形,然后精车外形,最后切槽、切断。

(2)对加工走刀路线进行数值计算;

(3)按照该数控系统指令格式进行数控编程;

3、西门子数控车床外圆循环的含义:

毛坯切削循环格式:

R105 R106 R108 R109 R110 R111 R112

LCYC95

参数含义:R105:加工类型(1---12)

R106:精加工余量,无符号

R108:切入深度,无符号

R109:粗加工切入角

R110:粗加工时的退刀量

R111:粗切进给率

R112:精切进给率

三、实验设备与仪器:

1、配备西门子802C数控系统的CK0638卧式车床一台。

2、尼龙棒一根(长150~200mm,直径26mm)。

3、深度游标卡尺、游标卡尺、外径千分尺各一把。

4、T01外圆车刀、T02切断刀(宽度4mm) 、T03螺纹车刀各一把。

四、实验内容、方法与步骤:

1、给数控车床通电,进行回零操作。

2、安装棒料。

3、检查刀偏及编程原点设定是否正确。

4、根据加工零件图纸编制数控程序,检查无误后输入数控车床。

5、验校并检查程序是否正确

6、执行自动加工,运行程序加工工件。

7、测量零件尺寸是否合格并分析误差原因。

五、实验记录、数据处理及结论:

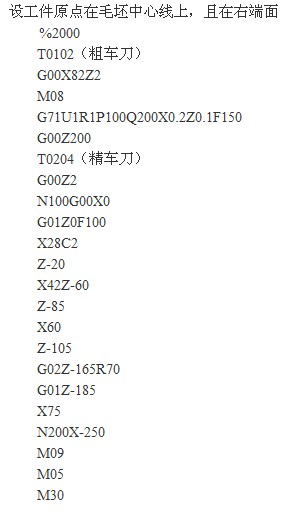

数控程序:(编程原点设置在零件右端面与主轴轴线交点处)

主程序

SY2.MPF

G54

T1D1

G0X30Z0

S800M3

G1X-1F0.1

G0Z2

_CNAME="SY200"

R105=1000R106=0000

R108=2000R109=0000

R110=500R111=0300

R112=0100

LCYC95

G0X50Z150

T2D1

G0X25Z-20

G1X12F0.1

G4F1.0

G0X50

Z150

T3D1

G0X15Z2

S300M3

R100=15.000 R101=0.000

R102=15.000 R103=-16.000

R104=1.000 R105=1.000

R106=0.100 R109=2.000

R110=2.000 R111=1.600

R112=0.000 R113=7.000

R114=1.000

LCYC97

G0X50Z150

T2D1

G0X30Z-44

S800M3

G1X-1F0.1

G0X50Z150

M5

M30

子程序:

SY200.SPF

G0X9

G115Z-1F0.1

Z-20

X16

X18Z-21

Z-27

G2X24Z-30CR=3

G1Z-44

X28

M30

实验误差分析:

误差主要来源于对刀误差及加工时刀尖圆角的影响,可以考虑采用刀尖圆角补偿,并根据所加工零件的尺寸偏差修正刀偏的方法来减少加工误差。

实验三、数控铣床复杂零件的编程及加工

一、实验目的:

1、掌握数控铣床加工中的基本操作技能。

2、掌握开关机步骤及坐标轴回参考点的操作方法。

3、掌握数控铣床刀具的装卸

4、熟练掌握手动运行的各种方法及运行状态的数据设定方法。

5、熟练掌握MDA运行方式。

6、掌握辅助指令、主轴指令及相关G代码准备功能指令的使用。

二、实验原理与说明:

(1)性能特点:

XK713数控铣床可配置西门子系统,交流伺服电机驱动。整体采用模块化设计,外形美观,精度高,噪声低,性能稳定。该机床布局合理,采用整体铸铁床脚结构,机床导轨经过超音频淬火处理。主轴采用变频器无级调速,能实现铣、镗、钻、攻丝等切削运动,适合于形状复杂的凸轮、样板、模具的加工;对于较复杂的零件,可通过CAD/CAM形成加工程序,采用DNC方式传送给数控系统进行实时加工。

(2)技术参数:

1、工作台尺寸 1270×320mm

2、工作台三向行程 700×400×400mm

3、主轴转速 40-4000rpm(变频)

4、主轴功率 4Kw

5、主轴锥度 7:24

6、最大快移速度 6000mm/min

7、最小设定单位 0.001 mm

8、定位精度 0.02mm

9、重复定位精度 0.005mm

10、机床净重 3000kg

三、实验设备与仪器:

1、配备西门子802D数控系统的XK713数控铣床一台。

2、方形毛坯一块(规格根据所加工零件定)。

3、游标卡尺、塞尺各一把、标准棒芯一根。

4、立铣刀一把。

四、实验内容、方法与步骤:

1、给数控铣床通电,进行回零操作。

2、将工件装到工作台上。

3、将程序输入数控系统中。

4、对刀,设定编程原点的位置,并将对刀所得的机械坐标在系统中进行设置

5、检查刀具半径及长度补偿参数是否正确

6、进行图形模拟功能,检查加工路线是否和程序设定路线一致。

7、自动运行程序,加工出所需的零件。

五、实验记录、数据处理及结论:

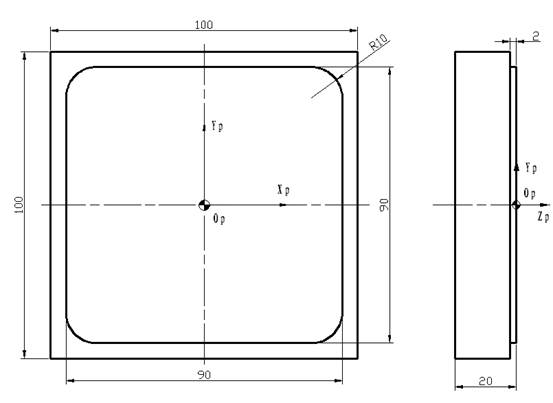

通过编程加工如下零件:

实验主程序:(编程原点设置在工件上表面中心位置)

SY3.MPF

G54

T1D1

G0X-85Y-21

Z3

G1Z-2F1100

G41G1X-65

G3X-45Y-1CR=20

G1Y35

G2X-35Y45CR=10

G1X35

G2X45Y35CR=10

G1Y-35

G2X35Y-45CR=10

G1X-35

G2X-45Y-35

G1Y1

G3X-65Y21CR=20

G40G1X-85

G0Z100

M5

M30

实验结论

通过数控铣床的操作,了解到数控加工中机床坐标系与工件坐标系两种坐标系的作用,以及刀具补偿的原理,对数控加工的原理和操作有了进一步的认识。

实验四、加工中心复杂零件的编程及加工

一、实验目的:

1、了解加工中心的面板操作、对刀及编程原点设定方法。

2、了解典型零件的数控铣削加工工艺。

3、掌握直线、圆弧、刀偏及半径补偿等编程指令的用法。

4、掌握对指定零件数控编程、输入加工中心并进行自动加工的方法。

5、掌握加工中心换刀编程方法及刀具补偿设定方法。

二、实验原理与说明:

1、机床面板功能

FANUC MDⅡ型数控系统机床操作面板主要功能键的作用如下:

AUTO:进入自动加工模式。

EDIT: 用于直接通过操作面板输入数控程序和编辑程序。 MDI:手动数据输入。

MPG:手轮方式移动台面或刀具。

HOME:回参考点。

JOG:手动方式,手动连续移动台面或者刀具。

JOG INC:手动脉冲方式

MPG:快速手轮方式

2、数控面板功能

FANUC MDⅡ型数控系统数控操作面板主要功能键的作用如下:

POS:位置显示页面。位置显示有三种方式,用 PAGE 按钮选择。

PRGRM:数控程序显示与编辑页面。

MENU OFSET:参数输入页面。按第一次进入坐标系设置页面,按第二次进入刀具补偿参数页面。进入不同的页面以后,用 PAGE 按钮切换

三、实验设备与仪器:

1、配备FANUC MDⅡ型数控系统的TH7640加工中心一台。

2、毛坯一块(大小由零件尺寸决定)。

3、游标卡尺、塞尺各一把,标准棒芯一根(或寻边器、Z轴设定器各一个)。

4、立铣刀、钻头各一把。

四、实验内容、方法与步骤:

1、打开电源启动系统并打开程序保护钥匙。

2、进行回零操作。

3、安装毛坯并进行找正。

4、对指定的零件进行工艺分析,数值计算,并按加工中心指令格式编程。

5、在计算机中输入要求的加工程序并按要求对加工程序进行修改、编辑。

6、用数据线将计算机与数控机床相连。

7、启动计算机传输程序。

8、将程序从计算机传输到数控机床。

9、装刀并设定刀偏。

10、设定编程原点。

11、加工前进行图形模拟显示。

12、进行自动加工,并测量所加工的零件,进行误差分析。

五、实验记录、数据处理及结论:

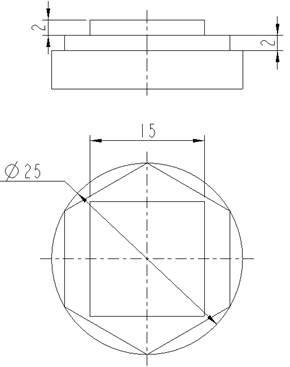

数控程序:

%

O0001

N10G21

N12G0G17G40G49G80G90

( 10. FLAT ENDMILL TOOL - 1 DIA. OFF. - 1 LEN. - 1 DIA. - 10.)

N14T1M6

N16G0G90G54X-6.083Y-20.535S800M3

N18G43H1Z20.

N20Z10.

N22G1Z-2.F100.

N24G41D1X-3.583Y-16.205F200.

N26G3X-5.413Y-9.375R5.

N28G1X-10.825Y-6.25

N30Y6.25

N32X0.Y12.5

N34X10.825Y6.25

N36Y-6.25

N38X0.Y-12.5

N40X-5.413Y-9.375

N42G3X-12.243Y-11.205R5.

N44G1G40X-14.743Y-15.535

N46X-6.083Y-20.535

N48Z-4.F100.

N50G41D1X-3.583Y-16.205F200.

N52G3X-5.413Y-9.375R5.

N54G1X-10.825Y-6.25

N56Y6.25

N58X0.Y12.5

N60X10.825Y6.25

N62Y-6.25

N64X0.Y-12.5

N66X-5.413Y-9.375

N68G3X-12.243Y-11.205R5.

N70G1G40X-14.743Y-15.535

N72Z6.F100.

N74G0Z20.

N76X-17.5Y-5.

N78Z10.

N80G1Z-2.

N82G41D1X-12.5F200.

N84G3X-7.5Y0.R5.

N86G1Y7.5

N88X7.5

N90Y-7.5

N92X-7.5

N94Y0.

N96G3X-12.5Y5.R5.

N98G1G40X-17.5

N100Z8.F100.

N102G0Z20.

N104M5

N106G91G28Z0.

N108G28X0.Y0.

N110M30

%

实验结论

加工中心能够通过数控指令进行自动换刀,一次装夹能完成多个工序的加工,效率较高,并且能够避免反复装夹造成的累积误差,特别适合用来加工复杂精密的零件。

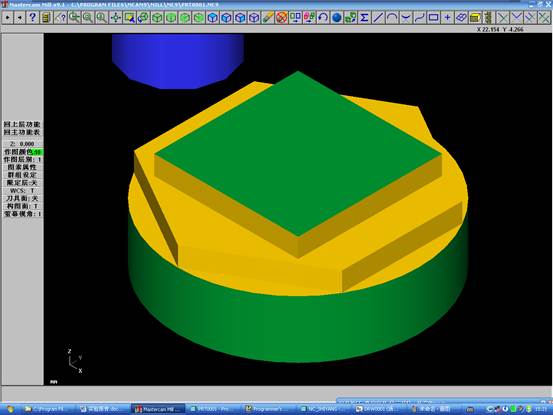

下图仅供参考,不用写入实验报告

第二篇:数控车床编程仿真实验报告格式

实验名称:数控车床编程仿真实验

一、实验目的:

1、了解数控车床的数控系统、机床结构及数控铣削加工的基本原理和特点;

2、掌握数控车床的编程方法、模拟仿真加工,根据图纸要求,独立完成较简单的零件编程和加工。

二、实验设备:微型计算机、VNUC仿真软件。

三、实验内容及步骤:

1、选择机床类型和操作系统

双击桌面上的VNUC3.0图标进入软件,从软件的主菜单里面“选项”中选择“选择机床和系统”进入选择机床对话框,在“机床类型”中选择卧式车床,在“数控系统”中选择华中世纪星型,按确定按钮。按压“急停”开关,开启机床,点“回参考点”到回零状态,分别按压+X、+Z按钮,使机床回零。

2、确定毛坏

(1)点击主界面菜单栏“工艺流程”下的“毛坯”项,打开车床的毛坯库。按窗口中的“新毛坯”键,弹出毛坯设置窗口。在窗口左侧设置毛坯的有关参数,右侧查看框里显示设置的情况;在“名称”这一项设置毛坯名称。在外径、内径、高三个空白栏里分别输入毛坯的尺寸。尺寸单位mm。在“材料”后的下拉单里选择45#钢。在“夹具”下拉单里选择夹具三爪卡盘。按“确定”键关闭毛坯窗口,返回毛坯库窗口。

(2)安装毛坯。选中毛坯列表中要安装的毛坯。按“安装此毛坯”键。按“确认”键关闭毛坯库窗口。机床的工作台上被安装上毛坯,同时弹出调整夹具窗口。点击“向左”“向右”键,可以调整毛坯和夹具的相对位置。点击“掉头”键,系统会自动把毛坯调个头,以便加工毛坯的另一端。调整完毕后,按“关闭”键。

3、选择、安装刀具

从菜单栏“工艺流程” 中选择“车刀刀库”,打开刀具库管理窗口,从中建立新刀具。选定安装刀具。

4、建立工件坐标系

使用试切法确定每一把刀具起始点的坐标值,结合测量视图进行计算,然后将值输入系统。其操作过程如下:(1)选一把加工所使用的刀具。(2)使用手动进给操作,平端面,得到工件坐标系的z轴坐标。(3)在工件端面试切,使用“测量”图测量工件直径,刀尖所在的x轴绝对坐标加上试切直径的一半的负值,得到工件坐标系的x轴坐标。(4)把计算出来的工件坐标系的x、z值输入到G55坐标系。

5、编辑程序

根据所给图形,编辑程序。

6、校验程序,检查无误后,按“自动加工”完成。

图形及程序附后。

-

数控车床实验报告

华北电力大学实验报告华北电力大学实验报告实训项目课程名称设计制造综合实验专业班级机械0803班学生姓名孙赫俊学号20xx04000…

-

数控实验报告

姓名学院班级班学号指导老师姚国强实训地点15号楼一实验目的数控机床加工程序编制简称数控编程课程是机械和机电等各类专业本专科教学计划…

-

数控机床实验报告

数控机年级专业学号姓名床实验总结1数控机床的重要性数控机床是人类进行生产劳动的重要工具也是社会生产力发展水平的重要标志数控车床和数…

-

数控机床实验报告

数实控验报班级姓名:学号:机告床书《》实验一:《宇航数控加工仿真系统》功能熟悉实验二:数控车床编程与仿真操作1.数控车床由哪几部分…

-

数控机床实验报告

实验一数控车床基本操作一实验目的1掌握数控车床的安全操作规程2了解数控车床结构及系统操作面板3掌握以手动方式及MDI方式操作数控车…

-

数控铣床编程与操作实验报告

实验四数控铣床编程与操作实验报告班级学号姓名成绩一、实验目的二、实验仪器与设备三、实验内容简述1、了解数控铣床的结构和常用功能指令…

-

数控机床的操作及编程实训报告

数控机床的操作及编程实训报告姓名学号班级数控102实训一数控车床认识及基本操作实训一目的与要求1目的1了解数控车床的结构和工作原理…

-

数控实训课程数控实训报告

数控实训报告数控车床铣床的了解及其简单操作班级姓名学号实训内容实训老师些许体会20xx年6月我有幸参加了数控实训通过这次学习实践使…

-

数控机床的操作及编程实训报告

数控机床的操作及编程实训报告姓名学号班级数控102实训一数控车床认识及基本操作实训一目的与要求1目的1了解数控车床的结构和工作原理…

-

数控加工与编程实训报告

数控加工与编程实训实训报告班级姓名学号同组者指导老师朱凌宏谢志波丽职院机械制造加工实训中心20xx6369数控加工与编程实训报告数…

-

数控机床实训报告

数控机床实训报告班级:现代系数控1001姓名:前言数控机床是人类进行生产劳动的重要工具,也是社会生产力发展水平的重要标志,数控车床…