超细碳酸钙的制备实验报告

班 级: 化 工 122 班

姓 名: XXX

学 号: 201200601047

组 员: XXX、XXX、XXX

指导教师: 乐 志 文

成绩评定:

一、实验目的

1、了解轻质碳酸钙的用途及工业制备方法。

2、熟悉板框过滤机的结构和操作方法。

3、熟悉常压洞道式(厢式)干燥器的构造和操作。

4、测定恒压下干燥曲线。

5、测定恒压过滤操作时的过滤常数。

6、掌握过滤问题的简化工程处理方法。

二、实验原理

1、轻质碳酸钙(CaCO3)是一种重要的无机粉体材料。具有价格低、原料广、无毒无害等优点,被广泛应用于塑料、橡胶、造纸、涂料、油墨、化妆品等行业作为填料,起到增加体积、降低成本的作用。研究表明,不同晶型、不同粒度碳酸钙具有不同性质,纳米级超细碳酸钙由于具有较大比表面,因而具有较好的补强特性。

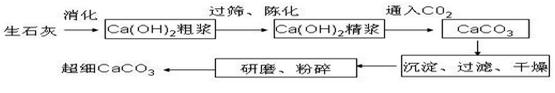

轻质碳酸钙的生产方法有多种,有碳化法、纯碱(Na2CO3)氯化钙法、苛化碱法、联钙法、苏尔维(Solvay)法。本实验采用碳化法,以生石灰CaO为原料,经消化、碳化、过滤、干燥、粉碎等步骤而成,涉及的主要反应为:

用水消化氧化钙生成石灰乳: CaO+H2O=Ca(OH)2

用二氧化碳碳化石灰乳生成碳酸钙沉淀和水:Ca(OH)2+ CO2= CaCO3↓+H2O

待反应完成后用泵将完成液送至板框过滤机进行过滤,将所得的滤饼在洞道干燥机中干燥即可得到轻质碳酸钙成品。

2、成品的检测主要有以下两个方面内容:

① 重容:重是指其物体体积中所占有的重量,即用克/立方厘米表示。重量与密度相关,密度大容重也大,密度小容重也小。

测定方法:准确称取n克干燥过的样品尽量碾碎,转移到量筒中,静置,观测其所占的体积。

②沉降体积:

轻质碳酸钙沉降体积值含义:以定量水为连续相,定量碳酸钙为分散相,分散均匀后,一定时间内每克沉降物样品所占有的容积即为碳酸钙沉降体积值。

测定方法 :准确称取n克干燥过的样品于烧杯中,加入适量去离子水,并搅拌均匀,转移到10mL或20mL的量筒中,静置,记录不同时刻沉降物所占体积。

按下式计算沉降体积x:

x (mL/g)=V/n

工艺流程

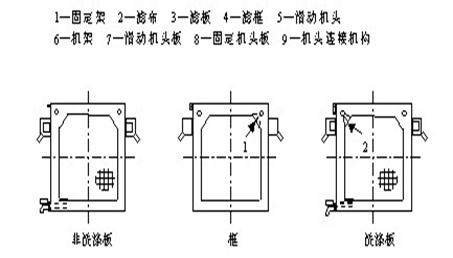

3.板式过滤的原理:

过滤是利用能让液体通过而截留固体颗粒的多孔介质(滤布和滤渣),使悬浮液中固体、液体得到分离的单元操作。过滤操作本质上是流体通过固体颗粒床层的流动,所不同的是,该固体颗粒床层的厚度随着过滤过程的进行不断增加。过滤操作分为恒压过滤和恒速过滤。当恒压操作时,过滤介质两侧的压差维持不变,单位时间通过过滤介质的滤液量不断下降;当恒速操作时,即保持过滤速度不变。

恒压过滤方程 …………… (1)

…………… (1)

式中: 单位过滤面积获得的滤液体积(m3 /m2 ); V——滤液体积(m3)

单位过滤面积获得的滤液体积(m3 /m2 ); V——滤液体积(m3)

A——过滤面积(m2);  ——单位过滤面积上的虚拟滤液体积(m3 /m2 )

——单位过滤面积上的虚拟滤液体积(m3 /m2 )

——实际过滤时间(s); K——过滤常数(m2 / s)

——实际过滤时间(s); K——过滤常数(m2 / s)

由式(1)得: ……………………(2)

……………………(2)

式(2)表明,恒压过滤时 与q之间为线性关系。实验中记录下不同过滤时间θ内的单位面积滤液量q,将θ/q对q作图,可得一直线,其斜率为1/K,而截距为

与q之间为线性关系。实验中记录下不同过滤时间θ内的单位面积滤液量q,将θ/q对q作图,可得一直线,其斜率为1/K,而截距为 。

。

4.洞道式干燥的原理:

干燥是利用热量去湿的一种方法,它不仅涉及到气、固两相间的传热与传质,而且涉及到湿分以气态或液态的形式自物料内部向表面传质的机理。由于物料的含水性质和物料形状的差异,水分传递速率的大小差别很大,概括起来,它受到物料及其含水性质,干燥介质的性质、流速,干燥介质与湿物料接触方式等各种因素的影响。按干燥过程中空气状态参数是否变化,可将干燥过程分为恒定干燥条件操作和非恒定干燥条件操作两大类。本次实验采用恒定干燥条件操作。

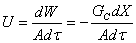

干燥速率的定义为单位干燥面积(提供湿分汽化的面积)、单位时间内所除去的湿分质量。即: ………………………………(3)

………………………………(3)

式中:U——干燥速率,又称干燥通量,kg/(m2s);

A——干燥表面积,m2; W——汽化的湿分量,kg; τ——干燥时间,s; GC——绝干物料的质量,kg;

X——物料湿含量,kg湿分/kg干物料,负号表示X随干燥时间的增加而减少。

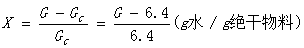

干燥速率的测定方法:将湿物料试样置于恒定空气流中进行干燥实验,随着干燥时间的延长,水分不断汽化,湿物料质量减少。若记录物料不同时间下质量G,直到物料质量不变为止,也就是物料在该条件下达到干燥极限为止,此时留在物料中的水分就是平衡水分X*。再将物料烘干后称重得到绝干物料重GC,则物料中瞬间含水率X为:

………………………………(4)

………………………………(4)

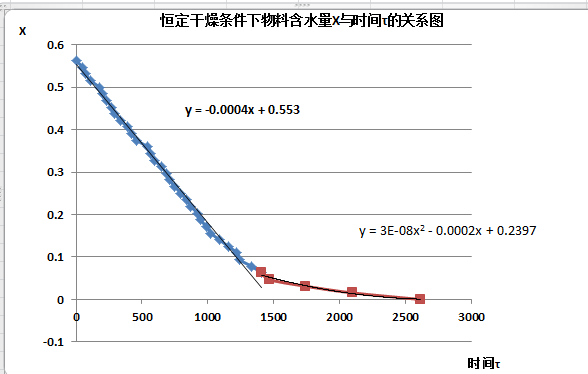

计算出每一时刻的瞬间含水率X,然后将X对干燥时间τ作图,即为干燥曲线。

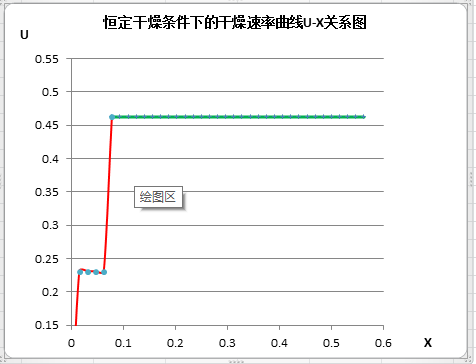

由已测得的干燥曲线求出不同X下的斜率 ,再由式(3)计算得到干燥速率U,将U对X作图,就是干燥速率曲线。

,再由式(3)计算得到干燥速率U,将U对X作图,就是干燥速率曲线。

三、实验仪器和药品

主要药品:CO2、生石灰(CaO)、1.0%酚酞酒精指示剂、干空气

主要仪器:消化池、泵、碳化塔、三级筛、旋液分离器、全数字板框过滤机、数字型洞道干燥机、波美度计、量筒、带磨口塞的刻度量筒等。

四、实验步骤

1、生石灰消化

称取一定量的生石灰放入消化池中,按照H2O:CaO(质量比)为5:1的比例用80℃左右的热水在消化池进行消化,搅拌至消化基本完全时,静置冷却60min,再搅拌10min后就可以放出石灰乳。

2、石灰乳的精制

用冷水将粗灰乳的浓度调和到约13Bé后,用泵将粗灰乳送入三级筛过筛,然后再送入旋液分离器再次进行分离,得到精制石灰乳并进行陈化。

3、碳化

将配制定量浓度12Bé的Ca(OH)2悬浮液先进行预冷或加热至某温度(10~40℃),加入到碳化塔中,前期控制温度(如加入冰袋控制至30-40℃)。然后通入CO2和空气的混合气体(其中CO2气体为100ml/h,空气为250ml/h左右),在反应后期温度控制在50-60℃。从碳化塔底部的采样口先放掉沉积在管口内的悬浮液后,再放出约100ml的悬浮液与500ml的烧杯中,静置约一分钟后向悬浮液中滴入2滴1.0%酚酞酒精指示剂并振摇,若呈红色则碳化未完全,若无色则到达终点,应该测两次。然后再碳化10min后停止。

4、过滤(板框过滤机)

过滤温度应在50℃以上,在配浆糟中加入CaCO3和一定量的水配制成CaCO3含量为8%~10%(质量)的滤液。

按板框的编号顺序排列过滤机的板与框。装滤布时,须把滤布用水浸透,再将湿滤布盖在滤框的两侧,滤布孔要对准过滤机的孔道,表面要平整不起皱纹,然后压紧螺杆和板与框。

调节贮浆罐前后各阀门开启状态。用将滤浆送入浆罐,当滤浆高度达到浆罐的3/4左右时,关闭送料阀,然后停进料泵。

在压力调节阀开启的状态下,启动空压机,开启压缩空气进气阀,向系统输送压缩空气。

检查有关调节阀的开启状态,用容器接滤出口处的滤液,打开滤液出口阀,开启滤液进口阀,开始过滤。滤速渐慢呈滴状流出时,停止过滤操作。

洗涤,开启进水阀向洗水罐加一定量的水,进行洗涤操作。涤完毕后,关闭有关的阀门,旋开压紧螺杆并将板滤拉开,卸出滤饼,清洗滤布,整理滤板。

实验结束,立即用压缩空气将贮料罐内的剩余悬浮液压回配浆灌及其液位计等清洗干净。

5、干燥(洞道式干燥器)

调节好各项参数,检查天平是否正常。待空气状态稳定后,打开干燥室门将湿产品放入。观察天平,记录下质量每减少0.1g时所用的时间,当质量稳定时,即30min后质量不再减少时,停止干燥。干燥结束后,将样品取出,后再放入干燥室称重,记录秤盘的重量。实验结束后,先关闭加热器再关风机。

6、沉降体积测量

测定方法:确称取10.0克干燥过的样品于烧杯中,加入适量去离子水,并搅拌均匀,转移到10ml或20ml的量筒中,静置,记录不同时刻沉降物所占体积。

按下式计算沉降体积x:

X(mL/g)=V/10. 0 (mL/g)

7、容重测量

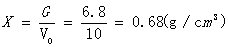

测定方法:确称取10.0克干燥过的样品尽量碾碎,转移到量筒中,静置,观测其所占的体积。X= (g/cm³)

(g/cm³)

本实验流程如下所示:

五、实验数据记录

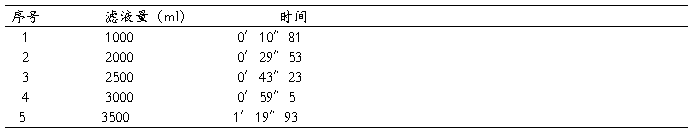

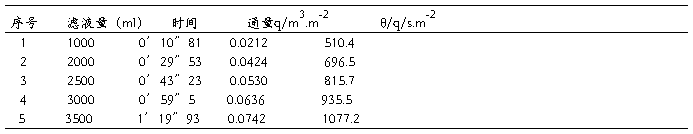

1、超细碳酸钙的过滤实验数据记录

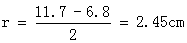

测量知压滤板板框边长为11.7cm,宽为6.8cm ,则圆的半径r为

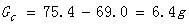

表1 滤液量随时间的变化情况表

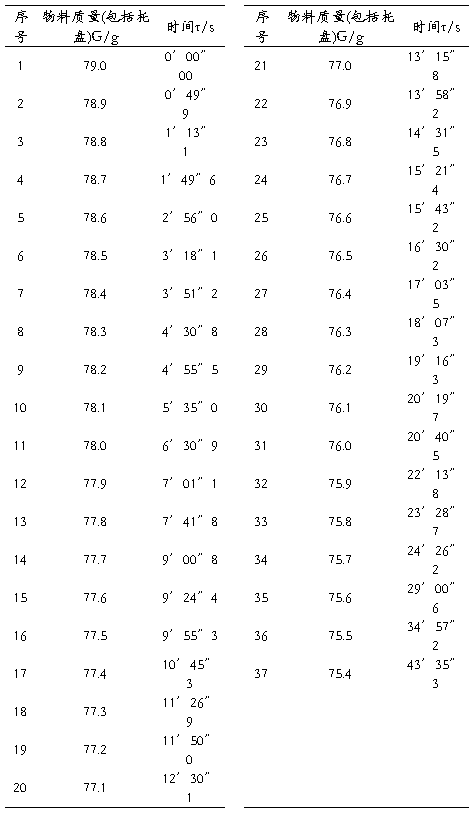

2、轻质碳酸钙的干燥实验数据记录

物料盘直径D=8.40cm,空盘质量:69.0g,湿物料+空盘质量:79.0g

表2 轻质碳酸钙的干燥数据记录

实验到2615.3s后,物料质量保持75.4g在10min之内不变,可认为达到干燥极限,停止干燥。

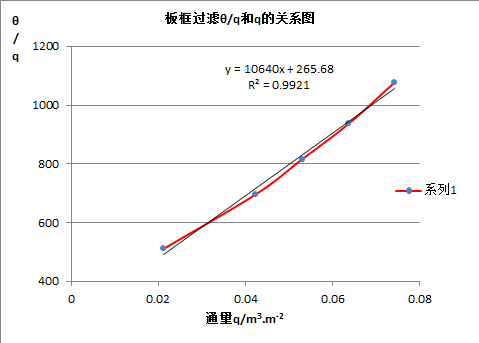

3.测轻质碳酸钙容重的实验数据记录

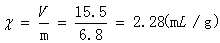

称取6.0~7.0g干燥过的轻质碳酸钙,实称6.8g,碾碎后转移到量筒中,静置,观测其所占的体积为10mL。

4.测轻质碳酸钙沉降体积的实验数据记录

将上面称量的6.8g轻质碳酸钙移入100mL带磨口塞的刻度量筒,加入适量去离子水,并搅拌均匀,,静置,记录下3h后沉降物所占的体积为15.5mL。

六、实验数据处理:

1.计算沉降体积x的计算:

2.容重的测定

3.轻质碳酸钙的过滤:

过滤面积A=[0.117×0.117-3.14×0.0245×0.0245]×4=0.0472m2

单位过滤面积获得的过滤体积

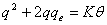

由恒压过滤方程式: 表明,恒压过滤时θ/q与q之间为线性关系。将θ/q对q作图,可得一直线,其斜率为1/K,而截距为

表明,恒压过滤时θ/q与q之间为线性关系。将θ/q对q作图,可得一直线,其斜率为1/K,而截距为 。

。

处理结果如表3所示:

表3 轻质碳酸钙过滤的数据处理

根据上表数据作图表1如下:

从图中可知:1/K = 10640 s.m-2

故 K = 9.40×10-5 m2.s-1

而截距 2qe/K = 265.68

所以 qe = 0.0125 m3.m-2

故过滤方程为:

q2+0.025q =9.40×10-5θ

2.轻质碳酸钙的干燥:

由实验测得绝干物料的量

物料含水量

物料托盘盘直径D=8.40cm,得A=0.005539m2,绝干物料质量:6.4g

干燥速率为单位时间在单位面积上汽化的水含量,用微分式表示为

式中

u——干燥速率,kg水/(m2×s); A——燥表面积,m2

——相应的干燥时间;

——相应的干燥时间;  --汽化的水含量,kg。

--汽化的水含量,kg。

表4 轻质碳酸钙的干燥实验数据处理结果表

根据上表4作出轻质碳酸钙干燥实验的物料含水量X与时间τ的关系图,如下图2所示。

由上图已测得的干燥曲线求出不同X下的斜率,线性斜率k1=-0.0004,多项式斜率一一将X代入求导式k=0.00000006x-0.0002,得出斜率K2=-0.0001999962;K3=-0.0001999972;K4=-0.0001999981;K5=-0.0001999991;K6=-0.0002再由实验原理中式(3)计算得到干燥速率U,填入上表

将U对X作图,就是干燥速率曲线,如下图3所示:

七、实验结论

(一)实验图表分析

1、由过滤实验数据作出的θ/q与q关系图可知,θ/q与q成一线性关系。这是因为本实验属于恒压过滤,过滤时压力恒定。对于一定的悬浮液, 亦为常数,由过滤常数

亦为常数,由过滤常数 可知,此时K为一定值,由过滤方程

可知,此时K为一定值,由过滤方程 得θ/q与q为一线性关系。

得θ/q与q为一线性关系。

2、由干燥曲线可知,整个干燥过程似乎都呈现出一种比较均匀比例干燥的状态,时间在1400s前为线性关系,物料含水量随着干燥时间的增加总体匀速下降,干燥时间过了1400s后,斜率变小说明物料含水量下降没有那么快,随着干燥时间的延长,干基含水量X减小,干燥速率降低;已缓慢接近干燥结束状态。

3、由干燥速率曲线可知,干燥速率有理论上的恒速阶段、降速阶段等过程,说明本次实验结果总体来说还算符合理论性,当然避免不了出现一些误差。

4、干燥曲线和干燥速率曲线都分成两部分来画,尤其是干燥的后半段曲线采用多项式求导计算斜率来求出干燥速率,适当地增加了实验数据处理的精确性。

(二)、误差分析

1、沉降体积x的计算结果偏小,容重的测定结果偏大可能是因为超细碳酸钙容易碎,称量记录了数据后,在转移的过程中会损失小部分,从而引入的误差;

2、单位过滤面积获得的过滤体积偏小,可能是因为滤布没放合格,导致过滤面积有所偏差。

3、在实验中,应尽量使用粒径较小的碳酸钙,以减小实验误差。在做干燥实验时,应使湿物料平铺满干燥盘,以免影响干燥时间。

八、讨论

1.过滤实验操作要点:

a) 实验初始阶段不是恒压操作,而是接近恒压操作。因此可采用两只停表交替计时,记下时间和滤液量,并确定恒压开始时间和相应的滤液量。

b) 当滤液量很少,滤渣已充满框后,过滤阶段可结束。

2、恒定干燥条件是什么?

答:干燥介质的温度、湿度、流速及与物料的接触方式,都在整个干燥过程中均保持恒定,可适用于大量空气干燥少量湿物料的情况,空气的定性温度等于进、出口温度平均值。

3、降速干燥阶段特点:

答:随着干燥时间的延长,干基含水量X减小,干燥速率降低;降速干燥阶段的U与物料种类、结构、形状及尺寸有关,而与空气状态关系不大。

4.为什么在操作过程中要先开鼓风机送风后再开电热器?

答:干燥过程中,如果先开电热器,产生的热量如果没有鼓风机吹,将会使设备烧坏。先将风机打开,电热器散发的热量便能及时地被风带走,鼓风机起动需要很大的起动电流,如果电热器开着,可能会造成线路过载。但如果先开鼓风机,起动电流中便少了电热器的电流量,这样对于电路更安全。

注:本实验过滤步骤时,实验前要先将滤布及滤板与滤框清洗干净,装合时,将板与框交替地置于机架上,排列要正确,板的两侧用滤板包起,其板与框上的四个孔应保持连通,然后用手动的压紧装置将活动的机头压向固定机头,使得板与框紧密接触。

九、实验心得

本次实验是这学期的第一次综合实验,老师给我们上完实验理论课后,班级以小组为单位在老师耐心指导下顺利完成了。在实验的过程中,虽然实验过程不算难,主要是时间问题,但老师合理地为我们安排每个小组的实验时间,节约了我们许多时间,老师却要一整天待在实验室。同时,每个小组做完后负责教会下个小组进行实验操作,这不仅让我们熟悉实验过程,还加强了亲自动手能力。总体来说,本次实验圆满收尾了。

-

甘油栓的制备-实验报告

甘油栓的制备摘要本实验以甘油硬脂酸无水碳酸钠水为原料按照相应比例采用热熔法在水浴下使硬脂酸和无水碳酸钠发生皂化反应制备10枚甘油栓…

-

用碳酸钠和硫氰酸铵制备硫氰酸钠的实验报告

用碳酸钠和硫氰酸铵制备硫氰酸钠的实验报告我公司从焦炉煤气脱硫废液中回收硫氰酸铵的产量正逐年大幅增加目前硫氰酸铵的市场需求量已近饱和…

-

1-溴丁烷的制备实验报告

1溴丁烷的制备课程名称化学化工软件应用与操作姓名学号班级指导教师化学工程系目录一实验目的1二实验原理121主反应122副反应1三实…

-

环己烯的制备 实验报告

聊城大学化学化工学院元险实验八环己烯的制备一实验目的1学习以浓磷酸催化环己醇脱水制备环己烯的原理和方法2巩固分馏操作3学习洗涤干燥…

-

有机化学实验报告--1-溴丁烷的制备

1溴丁烷的制备一实验目的1学习由醇制备溴代烃的原理及方法2练习回流及有害气体吸收装置的安装与操作3进一步练习液体产品的纯化方法洗涤…

-

无水乙醇的制备实验报告

化学工程学院实验专班姓日指导机化学实验报告名称无水乙醇的制备业化学工程与工艺级化工136班名白慧超学号134020xx636期20…

-

苯甲醇和苯甲酸的制备预习报告及思考题

苯甲醇和苯甲酸的制备一实验目的1学习由苯甲醛制备苯甲醇和苯甲酸的原理和方法2巩固机械搅拌器的使用3进一步掌握萃取洗涤蒸馏干燥和重结…

-

中国石油大学(华东)化学原理2 应用物理化学 实验报告 溶胶的制备与电泳+21

溶胶的制备与电泳一实验目的1学会溶胶制备的基本原理并掌握溶胶制备的主要方法2利用界面电泳法测定AgI溶胶的电动电位二实验原理溶胶是…

-

散剂的制备 实验报告

散剂的制备一实验目的1学习散剂的制备方法及均匀度检查方法2学习含有共熔组分散剂的配置二实验原理1概念散剂是一种或多种药物经粉碎均匀…

-

乙酸乙酯的制备实验报告

青岛大学实验报告年月日姓名系年级组别同组者科目有机化学题目乙酸乙酯的制备仪器编号一.实验目的1.掌握酯化反应原理以及由乙酸和乙醇制…

-

大学有机化学实验报告:肉桂酸的制备

有机化学实验报告实验名称肉桂酸的制备学院化学工程学院专业班级姓名学号指导教师日期20xx年12月22日一实验目的1了解肉桂酸的制备…