换热器设计开题报告

毕业设计(论文)

开题报告

题目名称:50kW壳管式干式蒸发器设计

院系名称:能源与环境学院

班 级:

学 号:

学生姓名:

指导教师:

2014 年 03 月

第二篇:换热器设计

二、正戊烷冷凝器的工艺设计任务书

(一)设计名称

正戊烷冷凝器的设计

(二)设计条件

1.正戊烷、冷凝温度为51.7℃,冷凝液于饱和液体下离开冷凝器;正戊烷年处理能力15760t/a。

2.冷却介质,井水,流量为70000kg/h,入口温度:32℃;

3.允许压强降,不大于500000Pa;

4.每年按300天计;每天24 h连续运转。

(三)设计任务

1.合理的参数选择和结构设计

2.传热计算和压降计算:设计计算和校核计算

(四)设计说明书内容

1.标题页

2.目录

3.确定设计方案

4.传热面积计算

5.工艺结构尺寸计算

6.换热器校核

7.换热器主要结构参数和设计结果一览表

8.换热器工艺条件图

9.自设计使用该换热器的工艺流程图

10.对本设计的评价

11.参考文献

|化工原理课程设计报告

一 设计题目:正戊烷冷凝器的设计

二 课题条件(文献资料,仪器设备,指导力量)

(一)设计任务

设计一冷凝器,冷凝正戊烷蒸气;

1) 处理能力:15760kg/a。

2) 正戊烷饱和温度为:51.7 ,蒸发潜热为

,蒸发潜热为

3) 冷却剂:井水,进口温度 出口温度

出口温度

(二)操作条件:

(1)生产方式:连续操作

(2)生产时间:每年以300天计算,每天24小时

(3)冷凝器操作压力为常压,管程和壳程的压力均不大于500kpa

三.设计任务

1.确定设计方案,绘制工艺流程图。

2.热力学计算

2.1热力学数据的获取 2.2估算传热面积 2.3工艺尺寸的计算

2.4面积核算 2.5壁温校核 2.6压降校核

3.结构设计

3.1冷凝器的安装3.2管设计3.3管心距设计3.4管板设计3.5折流板设计

3.6壳体设计3.7接管设计3.8封头设计3.9法兰设计3.10支座设计3.11其他

4.设计计算结果汇总表

5.设计结果评价

6.绘制装配图

7.编制设计说明书

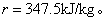

设计流程图

1.热力学数据的获取

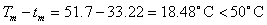

正戊烷液体在定性温度(51.7℃)下的物性数据(查化工原理附录)

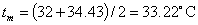

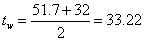

循环水的定性温度:

循环水的定性温度:

入口温度为 ,出口温度为

,出口温度为

循环水的定性温度为

两流体的温差 ,故选固定管板式换热器

,故选固定管板式换热器

两流体在定性温度下的物性数据如下

2.估算传热面积

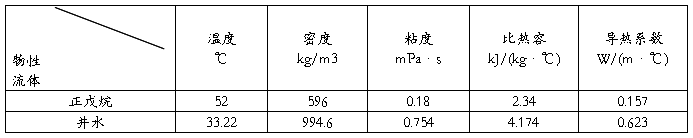

(1)计算热负荷

qm,h=1.576×10³×10³×10/330×24kg/h=1990kg/s=0.553kg/s

qm,h=1.576×10³×10³×10/330×24kg/h=1990kg/s=0.553kg/s

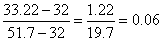

(3)计算有效平均温度差

正戊烷 51.7

51.7

51.7

冷却水 33.22

32

32

=

= ㏑

㏑ /

/ =1.22/㏑1.066=19.1

=1.22/㏑1.066=19.1

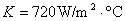

(4)选取经验传热系数K值

根据管程走冷却水,壳程走正戊烷,总传热系数K现暂取:

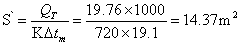

(5)估算换热面积

取安全系数1.15 则S′=14.37 1.15=16.52㎡

1.15=16.52㎡

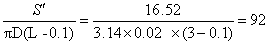

3.工艺尺寸计算

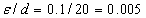

(1)管径和管内流速 选用Φ25×2.5mm较高级冷拔传热管(碳钢),取管内流速 u1=0.8m/s。

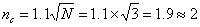

(2)管程数和传热管数 可依据传热管内径和流速确定单程传热管数

=

= (根)

(根)

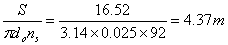

按单程管计算,所需的传热管长度为

L=

按单程管设计,传热管过长,宜采用多管程结构。根据本设计实际情况,现

取传热管长l=3.0m,则该换热器的管程数为

=

=

传热管总根数 N=1×5=5(根)

(3)平均传热温差校正及壳程数:

平均温差校正系数有 :

R=

P=

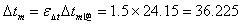

单壳程,双管程结构,查得

平均传热温差  ℃

℃

由于平均传热温差校正系数大于0.8,同时壳程流体流量较大,故取单壳

程合适。

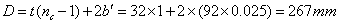

(4)壳体内径

采用多管程结构,壳体内径可按下式估算。

横过管数中心线管的根数  (根)

(根)

卧式固定管板式换热器的规格如下:

公称直径D…………………………267mm

公称换热面积S……………………20m2

管程数 …………………………2

…………………………2

管数n………………………………92

管长L………………………………3m

管子直径……………………………

管子排列方式………………………正三角形

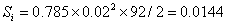

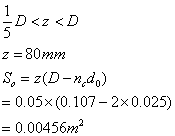

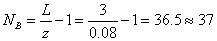

(5)折流板

采用弓形折流板,取弓形折流板圆缺高度为壳体内径的20%,则切去的圆缺高度为h=0.20*267=53.4mm。

取折流板间距B=300

折流板数  N=传热管长/折流板间距-1=3000/300-1=9(块)

N=传热管长/折流板间距-1=3000/300-1=9(块)

面积核算

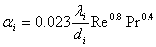

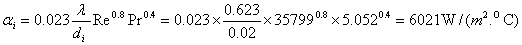

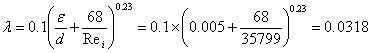

(1)管内表面传热系数., 有

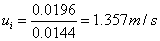

管程流体体积 : V=7000÷3600÷994.6=0.0196 m³/s

管程流体流通截面积 :

:

管程流体流速:

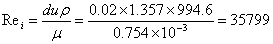

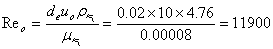

雷洛系数:

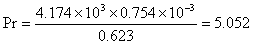

普朗特数

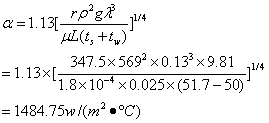

(2)壳程表面传热系数

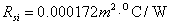

(3)污垢热阻和管壁热阻

管外侧污垢热阻

管内侧污垢热阻

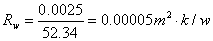

管壁热阻计算,碳钢在该条件下的热导率为50.29w/(m·K)。所以

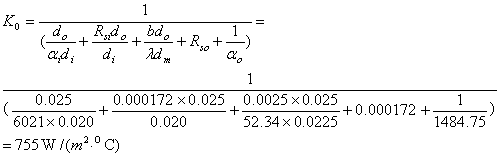

(4) 传热系数 依式3-21有

依式3-21有

(5)传热面积裕度 :可得所计算传热面积Ap为

面积裕度:α=(S-A)÷A=(16.52-13.7)÷13.7×100%=20.58%

面积裕度符合要求

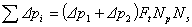

5.压降校核

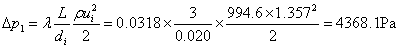

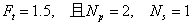

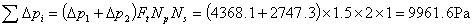

(1)计算管程压降

(

( 结垢校正系数,

结垢校正系数, 管程数,

管程数, 壳程数)

壳程数)

取碳钢的管壁粗糙度为0.1mm,则 ,而

,而 ,于是

,于是

对 的管子有

的管子有

故, 管程压降在允许范围之内。

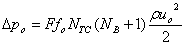

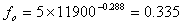

(2)计算壳程压降

按式计算

,

,  ,

,

流体流经管束的阻力

管子为正三角形排列 F=0.5

D=107mm

壳程流体流速及其雷诺数分别为:

取

0.5×0.335×2×(37+1)×

0.5×0.335×2×(37+1)× =3029.74Pa

=3029.74Pa

流体流过折流板缺口的阻力

, B=0.2m , D=0.6m

, B=0.2m , D=0.6m

Pa

Pa

总阻力  3029.74+25889.6=28972.7Pa

3029.74+25889.6=28972.7Pa

由于该换热器壳程流体的操作压力较高,所以壳程流体的阻力也比较适宜。

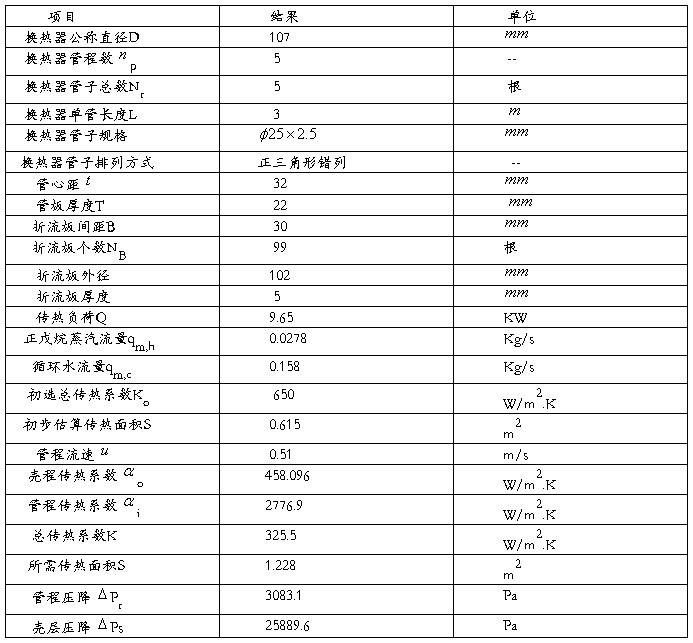

l 换热器主要结构尺寸和计算结果列表如下:

l 设计结果评价

(1)通过分析管壳式换热器壳程传热与阻力性能特点,说明在采用能量系数K/N来评

价强化传热时,应更着眼于提高其换热性能。本设计中:

,N=ΔP1+ΔP2+ΔP3+ΔP4=28972.7Pa

,N=ΔP1+ΔP2+ΔP3+ΔP4=28972.7Pa

K/N=0.0112

满足要求,性能良好。

(2)本设计通过对面积校核,压降校核,壁温校核等计算可知均满足要求,且传热效率为70%,能很好的完成任务。

(3)经济和环境效益评价:生命周期方法是一种针对产品或生产工艺对环境影响进行评价的过程,它通过对能量和物质消耗以及由此造成的废弃物排放进行辨识和量化,来评估能量和物质利用对环境的影响,以寻求对产品或工艺改善的途径。这种评价贯穿于产品生产、工艺活动的整个生命周期,包括原材料的开采和加工、产品制造、运输、销售、产品使用与再利用、维护、再循环及最终处置。本设计中使用水作冷却剂,无污染,耗资少,无有害气体产生,整个过程简单,易操作,环境和经济效益良好。

(4)本设计中面积,传热系数,压降等均有比较好的裕度保证,即使生产使用中出现比较大的误差,设备结构也能保证不出现打的安全损伤的事故,具有良好可靠的安全保证。

-

换热器开题报告

毕业设计论文开题报告设计论文题目学院专业班级过程装备与控制工程学生姓名指导教师开题时间20xx年10月18日指导教师评阅意见1课题…

-

换热器毕业设计开题报告

生毕业论文设计开题报告表说明1论文设计类型A理论研究B应用研究C设计等2论文设计来源指来源于科研项目生产社会实际教师选题或其他学生…

-

热管式换热器毕业设计开题报告

毕业设计开题报告课题名称学生姓名指导教师所在院系部专业名称炼油厂常减压装置空气预热器设计及部件优化学号机械工程学院过程装备与控制工…

- 换热器设计开题报告

-

列管式换热器设计的开题报告

榆林学院毕业设计论文开题报告题目学生姓名学号院系专业指导教师报告日期煤油卧式列管式冷却器的设计杨海涛0906250117化学与化工…

-

本科毕业设计开题报告3

本科毕业设计开题报告题目6万ta焦油蒸馏一塔式切取三混馏分工段的初步设计院系资源与环境工程学院班级姓名学号指导教师教师职称黑龙江科…

-

万能换热器毕业设计 综述 外文翻译 开题报告 总结

燕山大学毕业设计任务书摘要换热设备是炼油厂的典型设备主要用于原有和油品等的换热或冷却换热器种类很多根据冷热流体热量交换的原理和方式…

-

浮头式换热器设计+开题报告+文献综述+英文翻译+原文

本科毕业设计论文任晓燕山大学20xx年6月浮头式换热器型设计本科毕业设计论文浮头式换热器型设计学院系车辆与能源学院专业热能与动力工…

-

换热器毕业设计开题报告

生毕业论文设计开题报告表说明1论文设计类型A理论研究B应用研究C设计等2论文设计来源指来源于科研项目生产社会实际教师选题或其他学生…

-

浮头式换热器设计+开题报告+文献综述+英文翻译+原文

燕山大学毕业设计任务书学院:车辆与能源学院系级教学单位:热能与动力工程系摘要换热设备是炼油厂的典型设备,主要用于原有和油品等的换热…

- 热泵开题报告