列管式换热器设计的开题报告

榆 林 学 院

毕业设计(论文)开题报告

第二篇:20万吨列管式换热器的设计

20万吨列管式换热器的工艺设计

摘要

换热器主要是化学、石油化学及石油炼制工业中以及其他一些行业中广泛使用的热量交换设备,它不仅可以单独作为加热器、冷却器等使用,而且是一些化工单元操作的重要附属设备。一般来说,优秀的换热器有以下特点:换热效率高,本身热阻小,热惯性低,灵敏度高,节省材料和空间,节省动力,流动阻力小,噪音低等。

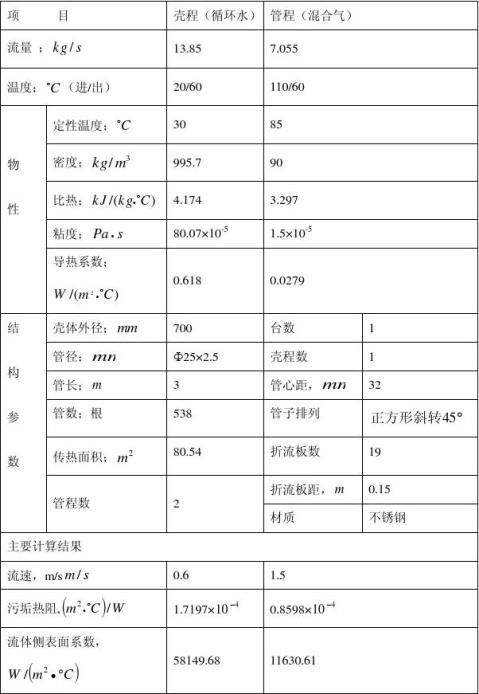

仔细研究了指导教师下达的设计任务书,明确了设计任务。首先通过查阅资料确定所要的物性数据;选择换热器的类型及对管程进行安排,初步估算传热面积并确定换热器的面积。其次是对换热器的结构进行设计,根据已知条件对壳体的内径、接管、折流板、管数、管程数进行设计计算,最后编写说明书及绘制换热器设备图。

欲冷却二十万吨混合气,我采用了342根??25?2.5mm换热管的标准列管换热器,换热面积为80.54m2,欲度面积为25%,经过认真多次核算,该换热是合理的。

关键词:混合气 ;换热器;设计

目录

1概述........................................................................................... 错误!未定义书签。

1.1换热器的应用........................................................................ 错误!未定义书签。

1.2换热器的常见类型................................................................ 错误!未定义书签。

1.3新型的换热器........................................................................ 错误!未定义书签。 2工艺计算及结构设计............................................................... 错误!未定义书签。

2.1设计任务及设计条件............................................................ 错误!未定义书签。

2.2设计方案的确定.................................................................... 错误!未定义书签。

2.2.1换热器类型的选择............................................................. 错误!未定义书签。

2.2.2流程安排............................................................................. 错误!未定义书签。

2.3确定物性数据........................................................................ 错误!未定义书签。

2.4估算传热面积........................................................................ 错误!未定义书签。

2.4.1 热流量................................................................................ 错误!未定义书签。

2.4.2平均传热温差..................................................................... 错误!未定义书签。

2.4.3传热面积............................................................................. 错误!未定义书签。

2.4.4 冷却水用量........................................................................ 错误!未定义书签。

2.5换热器的选择........................................................................ 错误!未定义书签。

2.5.1管径和管内流体流速......................................................... 错误!未定义书签。

2.5.2壳程流体流速的选择......................................................... 错误!未定义书签。

2.5.3管长及管程数..................................................................... 错误!未定义书签。

2.5.4标准换热器的选择............................................................. 错误!未定义书签。

2.5.5主要参数的核算................................................................. 错误!未定义书签。

2.6结构设计................................................................................ 错误!未定义书签。

2.6.1壳体壁厚............................................................................. 错误!未定义书签。

2.6.2管箱封头............................................................................. 错误!未定义书签。

2.6.3接管..................................................................................... 错误!未定义书签。

2.6.4管箱分程隔板..................................................................... 错误!未定义书签。

2.6.5折流板................................................................................. 错误!未定义书签。

2.6.6其它附件............................................................................. 错误!未定义书签。

2.7换热器的核算........................................................................ 错误!未定义书签。

2.7.1传热面积核算..................................................................... 错误!未定义书签。

2.7.2壁温计算............................................................................. 错误!未定义书签。 3结论........................................................................................... 错误!未定义书签。 4设计过程的评述和有关问题的讨论....................................... 错误!未定义书签。 参考文献...................................................................................... 错误!未定义书签。

1概述

1.1换热器的应用

换热器是化学、石油化学及石油炼制工业中以及其他一些行业中广泛使用的热量交换设备,它不仅可以单独作为加热器、冷却器使用,而且是一些化工单元操作的重要附属设备,通常在工厂的建设中换热器投资比例为11%,在炼油厂中高达40%。

1.2换热器的常见类型

由于工业生产中所用换热器的目的和要求各不相同,换热设备的类型也多种多样。按换热器设备的传热方式划分主要有直接接触式、蓄热式和间壁式三类。虽然直接接触式和蓄热式换热设备具有结构简单、制造容易等特点,但由于在换热过程中,有高温流体和低温流体相互混合或部分混合,使其在应用上受到限制。因此工业上所用换热设备以间壁式换热器居多。间壁式换热器从结构上大致可分为管式混热器和板式换热器。管式换热器主要包括蛇管、套管和列管式换热器;板式换热器主要包括型板式、螺旋板式和板壳式换热器。一般来说板式换热器单位体积的传热面积较大,设备紧凑(250﹣1500m2/m3),材料耗量低(15kg/m3),传热系数大,热损失小。但承压能力差,处理量较小,且制造工艺复杂,成本较高。而管式换热器虽然在传热性能和设备的紧凑性上不及板式换热器,但它具有结构简单,加工制造容易,结构坚固,性能可靠,适应面广等突出优点,广泛用于化工生产中,特别是列管式换热气应用最为广泛,而且设计资料和数据较为完整,技术上比较成熟。

1.3新型的换热器

1)螺旋折流板换热器

管壳式换热器由于具有应用范围广、结构简单、造价低廉、清洗方便等优点而在石油、化工、炼油、核能利用等领域占据着重要地位 . 由于壳侧流体流动方向改变频繁 ,且存在漏流等现象 ,因此壳侧流动与换热是这种换热器的瓶颈所在. 弓型折流板换热器是最普遍应用的一种传统管壳式换热器 ,但它的弊端在于 : 沿程压降较大 ; 易出现流动死区、旁流和漏流 ,且容易积垢;较高的质量流速易诱 导换热管的振动 ,缩短了寿命.针对其壳侧流动的缺点 ,人们提出了螺旋 1

折流板换热器的概念,并由20 世纪90 年代初由 ABB 公司开发出系列产品 ,在实际应用中取得了良好的效果 ,尤其对于高粘度流体效果更加突出。理想的螺旋折流板结构其轴线应当与换热器壳体轴线重合,从而形成连续的螺旋状回转空间。这种结构的优点在于:首先,流体在壳程流动时,由于螺旋折流板回转面的约束,最大流动截面只有壳体纵向截面的1/2(一个周期内),在相同的流量下,和普通单壳程弓形折流板换热器相比,其特征流速理论上增大为后者的2倍左右。根据经典的对流换热无因次经验公式,壳程流速的增加将有效提高换热器壳程对流给热系数,从而提高换热器的整体传热效率。其次,由于流体与折流板表面相切接触,消除了因垂直阻挡而在折流板根部附近形成的回流区,能有效抑制污垢的积累沉淀,防止壳程结垢,延长换热器的有效使用周期。此外,螺旋化折流板换热器的加工制造过程,以最大限度节省制造费用和材料浪费。

2 )麻花扁管换热器

麻花扁管的制造包括“压扁”和“热扭”两个工序。由于管子结构独特是管程和壳程同时处于螺旋流运动,促进了湍流。该换热器的传热系数叫现有换热器提高40%,而压力降几乎相等。该型换热亲的特点是改进了传热,减少了污垢,真正逆流,无振动,节省空间,无折流元件,降低了成本。

3)Haitian绕丝花环换热器

该型换热器是英国Cal Gavin Ltd公司开发的一种新产品,采用一种称之为Haitian matrix elements的丝状花内插物,可使流体在低速下产生径向位移和螺旋流相叠加的三维复杂流动,可提高诱发湍流和增强沿温度梯度方向上的流体扰动,能在不增加阻力的条件下大大提高传热系数。内插件不仅可以促进管内流体形成湍流,同时可以扩大传热面积,提高传热效率。

目前,管内内插物主要是利用各种金属的条、带、片和丝等绕制或扭曲成螺旋形,如麻花铁、螺旋线、螺旋带及螺旋片等,或冲成带有缺口的插入带。

4)气动喷涂翅片管换热器

俄罗斯提出了一种先进方法,即气动喷涂法,来提高翅片化表面的性能。其实质是采用高速的冷的或稍微加温的含微粒的流体给翅片表面喷镀粉末粒子。

通常在实践中翅片底面的接触阻力是限制管子加装翅片的因素之一。采用在翅片表面喷涂AC-铝,并添加了24A白色电炉氧化铝的试验,将试验所得数据加 2

以整理,便可评估翅片底面的接触阻力。得出的结论是:气动喷涂翅片的底面的接触阻力对效率无实质性影响。气动喷涂法不但可用于成型,还可用来将按普通方法制造的翅片固定在热换器管子的表面上,也可用来对普通翅片的底面进行补充加固。可以预计,气动喷涂法在紧凑高效的换热器生产中将会得到广泛应用。 2工艺计算及结构设计

2.1设计任务及设计条件

图1 生产过程流程图

生产过程的流程如图1所示。反应器的混合气体经与进料物流换热后,用循环冷却水将其从110?C进一步冷却至60?C,进入吸收塔吸收其中的可溶组分。已知循环水入口温度20?C,试设计一台换热器,完成该生产任务。

2.2设计方案的确定

2.2.1换热器类型的选择

两流体温度变化情况:热流体进口温度110?C,出口温度60?C;冷流体进口温度20?C,出口温度40?C,该换热器用循环冷却水冷却,冬季操作时,其进 3

口温度会降低,估计该换热器的管壁温和壳体壁温之差不是很大,因此初步确定选用固定管板式换热器。

2.2.2流程安排

从两物流的操作压力看,应使用混合气体走管程,循环冷却水走壳程。但由于循环冷却水易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,但是混合气如果走壳程则易发生泄漏,所以从总体考虑,应使用循环水走壳程,混合气体走管程,有利于混合气的散热和冷却。

2.3确定物性数据

1)混合气入口温度110?C,出口温度60?C;

2)冷却介质:循环水,入口温度20?C,设出口温度为40?C;

混合气的温度差:?T?T1?T2?110?60?50?C;

循环水的温度差:?t?t2?t1?40?20?20?C;

混合气与水的始温度差:?t1?T1?t1?110?20?90?C;

混合气与水的末温度差:?t2?T2?t2?60?40?20?C。

定性温度:对于一般气体和水等低粘度流体,其定性温度可取流体进口温度的平均值。故管程混合气的定性温度为:

T?110?60?85?C 2

壳程水的定性温度为:

t?40?20?30?C 2

根据定性温度,分别查取壳程和管程流体的有关物性数据。对混合气体来说,最可靠的物性数据是实测值。若不具备此条件,则应分别查取混合物各组分的有关物性数据,然后按相应的加和方法求出混合气体的物性数据。

3)混合气体压力:6.9MPa,循环冷却水的压力:0.4MPa;

4)每年按330天计,每天24小时连续运行;

5)处理能力m1?2.0?105t/a?7.015kg/s;

6)混合气体在85?C下的有关数据如下(来自生产中的实测值):

4

密度:?3

1?90kg/m;

定压比热容:cp1?3.297kJ/(kg??C); 热导率:?1?0.0297W/(m??C);

粘度:?1?1.5?10-5Pa?s。

7)循环冷却水在30?C下的物性数据[1]: 密度:?2?995.7kg/m3;

定压比热容:cp2?4.174kJ/(kg??C); 热导率:?2?0.618W/(m??C);

粘度:?2?80.07?10-5Pa?s。

2.4估算传热面积

2.4.1 热流量

依据热量衡算式[2]得:

Q1?cp1m1?T 式中:

Q1—— 热流量,KW;

c?p1—— 混合气在85?C下的定压比热容,cp1=3.297kJ/(kg?C);m1—— 处理能力,m1?2.0?105t/a?7.015kg/s; ?T—— 混合气体温度差,?C。

所以 , Q1?m1cp1?T?7.015?3.297?50?1156.4?KW?

2.4.2平均传热温差

按纯流计算,依传热计算的基本方程式得: 5 1) (

?tm'??t2??t1 (2)

ln2

?t1

式中:

?tm'—— 对数平均温差,?C;

?t2—— ?t2?T2?t2?60?40?20?C;

?t1—— ?t1?T1?t1?110?20?90?C; 所以,?t?t1

m'??t2??46.5(?

lnC) 2

?t1

而,P??t

?t

1

R??T

?t

式中:

?t1—— 混合气与水的始温度差,?C;

?t—— 循环水的温度差,?C;

?T—— 混合气体温度差,?C。

所以,

P??t

?t?20?0.22;

190

R??T

?t?50

20?2.5。

又因为?[1]

?t?0.94

所以?tm???t?t'

m?0.94?46.5?43.71?C

又因为0.94>0.8,故可选用单壳程的列管换热器[3]。

2.4.3传热面积

求传热面积需要先知道K值,根据两流体的情况,假 6 (3) (4) 设取K0值为

410W/(m2??C),

则估算的传热面积[4]为:

S0?Q1 (5) K0?tm

式中:

Q1—— 热流量,KW;

?tm—— 对数平均温差,?C;

S0—— 估算的传热面积,m2; 所以,SQ11156.4?103

0?K??43.71?64.53m2

0?tm410

2.4.4 冷却水用量

依热量衡算式得:

m2?Q1

C?t P2

m2—— 冷却水用量;

cp2—— 循环水定压比热容,cp2?4.174kJ/(kg??C); 所以,mQ1

Ct?1156.4

2?4.174?20?49860(kg/h)?13.85(kg/s)

P2?

2.5换热器的选择

2.5.1管径和管内流体流速

选用?25×2.5mm较高级冷拔传热管(碳钢)[5],取管内流速u1=1.5m/s。d1?0.02m

d2?0.025m

2.5.2壳程流体流速的选择

取壳程流速u2=0.6m/s

2.5.3管长及管程数

7 6) (

1)管长及管程数

Vs1?m1

?1?7.015?0.0779m3/s 90

依据传热管内径和流速确定单程传热管数:

ns?4VS1 (7) ?d12u1

式中:

VS1——管程流体体积流量,m3/s;

d1——管子内径,m;

u1——管内适宜流速,m/s; 所以,ns?4VS10.0799??169.64?170(根) 22?d1u10.785?0.02?1.5

按单程管计算,所需的传热管长度为:

L?S064.53??4.83(m) ?d2ns3.14?0.025?170

按单管程设计,传热管过长,宜采用多管程结构。根据本设计实际情况,采用标设计,现取传热管长l=3.0m,则该换热器的管程数为:

Np?L4.83??1.61?2?管程? l3

传器管总根数为:

NT?170?2?340?根?

2)传热管排列和分程方法

采用组合排列法,取管心距t?1.25d2,则:

t=1.25×25=31.25≈32mm

隔板中心到离其最近一排管中心距离,计算得:

S?t/2+6=32/2+6=22mm

各程相邻管的管心距为44mm;每程各有传热管170根。

3)壳体内径

8

壳体内径采用多管程结构,壳体内径可按式DN?1.05tNT/?,式中η为管板用率,正方形斜转45°排列,2管程,η=0.7~0.85,所以取η=0.8。管心距t=32,

DN?1.05tNT/?1.05?32?340/0.8?692.68mm (8) 圆整可取DN=700mm

2.5.4标准换热器的选择 Q11156.4?103

??64.53m2;由以上数据S0? NT?170?2?340?根?可得K0?tm410?43.71

标准换热器(参见附录)[1]中选定JB/T4715-92中F400Ⅱ-2.5-92型换热器,有关数据见表1。

表1 初选换热器规格

公称直径DN

管 程 数 Np

管子总数 n

公称面积/m2 700㎜ 2 342 80.4 管 子 尺 寸 管 长l 管子排列方法 公称压力/MPa Φ25×2.5mm 3m 正方形斜转45° 3

实际传热面积:

S?n?d2l?342?3.14?0.025?3?80.54m2 若采用此传热面积的换热器,则要求过程的总传热系数为:

Q11156.4?103

K???328.49W/(m2??C) (9) S?tm80.54?43.71

2.5.5主要参数的核算

1)计算管程对流传热系数?1

管程流通面积A1:

A1??

4d2

1?n3.14?0.022?342??0.0537m2

Np4?2

(10)

u1?VS10.0779???1.45s?1.5m/s(与假设一致 合适) A10.0537

9

Re1?d1u1?1

?1?0.02?2.0?90 ?2.4?105?湍流? (11)-51.5?10

Pr1?Cp1?1

?13.297?103?1.5?10?5??1.773 (12) 0.0279

所以,管程对流传热系数α1: ?1?0.023?1Re1Pr1 (13) 0.80.4d1

式中:

?1——混合气密度,?1?90kg/m3 ?1——热导率,?1?0.0297W/(m??C); ??

1——混合气粘度,1?1.5?10-5Pa?s; d1——管子内径,m; 所以,?1?0.023?10.80.4.0279

dRe1Pr1?0.023?0

10.02?(2.4?105)0.8?1.1730.4

?6889.54W/?m2??C?

2)计算壳程对流传热系数?2 流体通过管间最大截面积A2: A?

??d2?

t???0.15?0.7????1?0.025?

0.032???0.02297m2

2?hD?1

式中:

h——折流挡板间距,取150mm; t——管中心距,对?25?2.5mm,t?32mm。 因为 m2?13.85kg/s, 即:Vm23

S2???13.85?0.0139m

2995.7/s, 所以,uVS2

2?A?0.0139?0.605m/s

20.02297

10

当量直径为:

4(t2?

de???d22d2)4?(0.0322?????0.025?0.0252) (14) ?0.027(m)

Re2?

Pr2?deu2?2?2?0.027?0.60?995.7?2014.53?500 (15)?5 80.07?10Cp2?2

?24.174?103?80.07?10?5??5.4 (16) 0.618

?10.14?10.141.5?10?5

0.14??()?()?()?1.091管程中的混合气被冷却,取? ?w?20.807?10?5

?2?0.36?

式中: ?2de?Re2??Pr2?0.55?? (17)

?2——循环水密度,?2?995.7kg/m3;

?2——热导率,?1?0.618W/(m??C);

-5??80.07?10Pa?s 2?2——循环水粘度,

d2——管子外径,m;

所以,?2?0.36??2

de?Re2??Pr2?0.55???0.36?0.550.618??2014.53?(5.4)?1.0910.027

?1035.57W/(m??C)

3)确定污垢热阻

混合气有机化合物的壁面污垢热阻[1]Rs1?0.8598?10?4m2??C/W

流速在1.0以下的自来水的壁面污垢热阻[1]Rs2?1.7197?10?4m2??C/W 4)总传热系K

11bd2dd??Rs2+?Rs12?2 K0?2?钢dmd1?1d1

(18)

11

b?d2?d10.025?0.02??0.0025?m? 22

d?d20.02?0.025dm?1??0.0225?m? 22

由于采用的是较高级冷拔传热管(碳钢)管,故管壁热阻?钢?45.3W/(m2??C),

所以:

K0?1

2?Rs12?2

?钢dmd1?1d1?2

??Rs2?1

10.0025?0.0250.0250.025?1.7197?10?4??0.8598?10?4??1035.5745.3?0.02250.026889.54?0.02?488.40W/m2??C??

由前面的计算可知,选用F400Ⅱ-2.5-92型换热器是要求过程的总传热系数为K?328.49W/(m2??C),在规定的流动条件下,计算出的K0?488.40W/?m2??C?,故所选的换热器是合适的。安全系数为,

K0?K488.40?328.49??100%?48.68% K328.49

2.6结构设计

2.6.1壳体壁厚

根据资料壳体内径是700mm的最小壁厚为10mm。

2.6.2管箱封头

根据标准JB/T 4746-92,选择F400Ⅱ-2.5-92型换热器[6],选择标准圆封头。

2.6.3接管

管程混合气进出管口接管:取管内的流体流速u1=2.0m/s m1

4VS1?1???u10.785?2.07.015?222.8mm 1.57则接管内径D1?

取整后管内内径D1=300mm,

壳程循环水进出管口接管:取管内的流体流速u2=0.6m/s

12

m2

则接管内径D2?4Vs2?2???u20.785?0.613.85?117.85mm 0.471

圆整后可取管内内径D2=200mm

管子的规格为:

?1?300mm?5mm

2.6.4管箱分程隔板 ,?2?200mm?5mm

因为管程数为2,需采用管箱分程隔板。

2.6.5折流板

采用弓形折流板,

取折流挡板间距为h?150mm,则折流板数为:NB?

折流板圆缺水平装配。

2.6.6其它附件

为固定折流板,需要设拉杆和定距管。换热器壳体直径为700mm时,拉杆数可取6,其直径是10mm。定距管直径一般与换热器尺寸相同,即700mm。 L3000?1??1?19?块?h0.15

2.7换热器的核算

2.7.1传热面积核算

Q11156.4?103

??64.53m2 估算传热面积S0:S0?K0?tm410?43.71

实际传热面积S:S?n?d2l?342?3.14?0.025?3?80.54m2 S?S080.54?64.53??100%?24.8%?25% S064.53

传热面积裕度合适,该换热器能完成生产任务。

2.7.2壁温计算

因管壁很薄,且管壁热阻很小,故管壁度可按下式计算,

?1??1????Tm??R?t?Rc?m?h??h??hh?tw?c11?Rc??Rhhchh (19)

13

由于该换热器用循环水冷却,冬季操作时,循环水的进口温度将会降低。为了确保可靠,取循环水冷却进口温度为2,0℃,出口温度为40℃,计算传热管壁温。另外,由于传热管内侧污垢热阻较大,会使传热管壁温升高,降低了壳体和传热管壁温之差。但在操作初期,污垢热阻较小,壳体和传热管间壁温差可能较大。计算中,应按最不利的操作条件考虑,因此,取两侧污垢热阻为零计算传热管壁温[6]。于是,按上式有

Tm

tw?ch (20) 11?hchh?tm

平均温度(过度湍流及湍流)得,

Tm?0.4T1?0.6T2

tm?0.4t2?0.6t1

Tm?0.4T1?0.6T2?0.4?110?0.6?60?80?C

tm?0.4t2?0.6t1?0.4?40?0.6?20?28?C 热流体侧表面系数hc?h1?1?11630.61W(/m2??C) Rs1

1?58149.68W(/m2??C) Rs2冷流体侧表面系数hh?h2?

Tm

传热管平均壁温tw?ch??hchh?tm?71.33?C ?11630.6158149.68

T?t?30?C?壳体壁温,可近似取为壳程流体的平均温度,即

壳体壁温和传热管壁温之差为

?t'?71.33?30?41.33?C

该温差不是很大,故不需要加补偿圈

2.7.3换热器内流体的流动阻力

1)管程流体阻力[7]

??P 1?(?P1??P2)FtNpNs (21)前面已算出:u1?1.5m/s,取不锈钢管壁粗糙度

14 , ??0.1mm则

?

di?0.1[1],由第一章的???关系图中查得: ??0 Re.0312?0.005,20

22L?1u1390??1.5?所以 ?P????0.0312???473.85Pa 1d120.022

?P2?3?1u12

290??1.5??3??101.25Pa 22

25?2.5mm对于?的管子,管程数 2,Ns=1,

??P??473.85?101.25??1.4?2?1 1

?1.6KPa?6.9MPa

2)壳程阻力

??P???P2'1??P2FsNs (22) '?

,?P其中 Fs?1.15,Ns?11'?Ff2nc?NB?1?

管子为正方形斜转45?排列,取F=0.4, ?2u222,

nc?1.n?1.1??22

取折流挡板间距 h?0.15m,折流挡板数:NB?L3?1??1?19 h0.15壳程流通面积 A2?h?D?ncd2??0.15??0.7?22?0.025??0.0225m2 u2?V20.0139??0.6m/s A20.0225

d2u2?2?0.02?0.6?995.7?18653.05?500>500 ?580.07?10

?5.0??18653.05??0.228Re2??2f2?5.0Re2?0.228?0.5312

995.7?0.62

19?1???761.63Pa 所以 ?P1'?0.4?0.5312?20?2

2h??u2?0.15?995.7??0.6????P2'?NB?3.5??22?19?3.5??10459.12Pa ??D20.72????22

总阻力 ??P??761.63?10459.12??1.15?1?12.9KPa?0.4MPa 2

15

由上面计算可知,该换热器管程与壳程的压强均满足题目要求,故所选换热器合适。

3结论

根据以上可得结论见设计结果一览表,

表2 设计结果一览表

16

4设计过程的评述和有关问题的讨论

在换热器的设计过程中,我感觉我的理论运用于实际的能力得到了提升,主要有以下几点:

耐心、细心、决心,是我本次课程设计最大的感受。

在计算方面,这是设计第一阶段的主要任务,数据计算的准确性直接影响到后面的各阶段,这就需要我们具有极大的耐心。从拿到原始设计数据到确定最终参数,持续了将近一周,确定需要求的参数,查质料找公式,标准值等,一步一步计算。

在查找资料方面,通过本次设计,我学会了根据工艺过程的条件查找相关资料,并从各种资料中筛选出较适合的资料,根据资料确定主要工艺流程,主要设备,以及如何计算出主要设备及辅助设备的各项参数及数据。通过课程设计可以巩固对主体设备图的了解,以及学习到工艺流程图的制法。对化工原理设计的有关步骤及相关内容有一定的了解。通过本次设计熟悉了化工原理课程设计的流程,加深了对冷却器设备的了解。在设计的过程培养了大胆假设,小心求证的学习态度。

参考文献

[1] 夏清, 贾绍义. 化工原理(上册) (第二版)[M]. 天津: 天津大学出版社, 2005:238.

[2] 谭天恩, 麦本熙, 丁惠华. 化工原理(上册)(第二版)[M]. 北京: 化学工业出版社.2001:86.

[3] 柴诚敬, 张国亮. 化工流体流动与传热 (第二版) [M]. 北京. 化学工业出版社.2007:148.

[4] 《化工设备设计全书》 编委委员会. 换热器设计. 上海: 上海科学技术出版社.1988:234.

[5] 中华人民共和国国家标准, GB 151—89 钢管管壳式换热器. 国家技术监督局发布. 1989:49.

[6] 华南工学院化工原理教研组, 化工过程及设备设计. 广州: 华南工学院出版社. 1986:125.

[7] 匡国柱, 史启才. 化工单元过程及设备课程设计 (第二版) 北京: 化学工业出版社. 2008:79.

17

18

-

换热器开题报告

毕业设计论文开题报告设计论文题目学院专业班级过程装备与控制工程学生姓名指导教师开题时间20xx年10月18日指导教师评阅意见1课题…

-

换热器毕业设计开题报告

生毕业论文设计开题报告表说明1论文设计类型A理论研究B应用研究C设计等2论文设计来源指来源于科研项目生产社会实际教师选题或其他学生…

-

热管式换热器毕业设计开题报告

毕业设计开题报告课题名称学生姓名指导教师所在院系部专业名称炼油厂常减压装置空气预热器设计及部件优化学号机械工程学院过程装备与控制工…

- 换热器设计开题报告

-

列管式换热器设计的开题报告

榆林学院毕业设计论文开题报告题目学生姓名学号院系专业指导教师报告日期煤油卧式列管式冷却器的设计杨海涛0906250117化学与化工…

-

本科毕业设计开题报告3

本科毕业设计开题报告题目6万ta焦油蒸馏一塔式切取三混馏分工段的初步设计院系资源与环境工程学院班级姓名学号指导教师教师职称黑龙江科…

-

万能换热器毕业设计 综述 外文翻译 开题报告 总结

燕山大学毕业设计任务书摘要换热设备是炼油厂的典型设备主要用于原有和油品等的换热或冷却换热器种类很多根据冷热流体热量交换的原理和方式…

-

浮头式换热器设计+开题报告+文献综述+英文翻译+原文

本科毕业设计论文任晓燕山大学20xx年6月浮头式换热器型设计本科毕业设计论文浮头式换热器型设计学院系车辆与能源学院专业热能与动力工…

-

换热器毕业设计开题报告

生毕业论文设计开题报告表说明1论文设计类型A理论研究B应用研究C设计等2论文设计来源指来源于科研项目生产社会实际教师选题或其他学生…

-

浮头式换热器设计+开题报告+文献综述+英文翻译+原文

燕山大学毕业设计任务书学院:车辆与能源学院系级教学单位:热能与动力工程系摘要换热设备是炼油厂的典型设备,主要用于原有和油品等的换热…

- 热泵开题报告