开题报告

1.选题的目的和意义

1.1 选题的目的

通过此次换热器的设计,正确系统地认识换热器,了解其设计过程,掌握其设计方法。运用所学到的知识解决设计时的实际问题。学会查阅和熟练使用参考文献,为以后的工作积累宝贵经验。

1.2 选题的意义

换热器是企业生产中重要的设备,由于长期运行,循环水水质较差等原因,很容易使换热器发生泄漏,影响装置的正常运行。泄漏的危害表现在:换热器发生泄漏后,水质恶化,浊度、悬浮物、COD值上升;换热器内换热管的金属表面一般会被油膜或粘泥所覆盖,这样循环水中的缓蚀阻垢剂就难以在金属表面形成连续的保护膜,缓蚀功效难以正常发挥,换热器的腐蚀速度上升;为微生物提供了丰富的营养源,产生大量的生物粘泥,覆盖在换热器的金属表面,降低换热器的冷却效果,同时引起垢下腐蚀和微生物腐蚀。因此,做好循环水系统的管理,尽早发现物料泄漏征兆,尽快找出漏点并及时从系统中切除,是保证循环水水质合格的一个重要手段。这也正是选此题的原因之一,即从设计初期设计角度解决造成泄露的危害,这样可以省去一部分防止泄露的人力及物力,最重要的是更加安全可靠。

节约能源是当今世界的一种重要社会意识,是指尽可能的减少能源的消耗、增加能源利用率的一系列行为。加强用能管理,采取技术上可行、经济上合理以及环境和社会可以承受的措施,从能源生产到消费的各个环节,降低消耗、减少损失和污染物排放、制止浪费,有效、合理地利用能源。 《中国人民共和国节约能源法》[1]指出“节约资源是我国的基本国策。国家实施节约与开发并举、把节约放在首位的能源发展战略。”在各国下大力量寻找新的能源以及在节约能源上研究新途径,换热设备的研究受到世界各国政府以及研究机构的高度重视,在研究投入大量资金、人力资宰蠕备足够的情况下,一批具有代表性的高效能换热器和强化传热元件诞生。目前,在我国石油化工产业换热器受到普遍的重视,而换热器的广泛应用性,决定了换热器换热性能的改善设计理论的不断创新[2],企业经济的收益和工业的飞速发展都具有一定的积极作用为节约能源和保护环境有显著的贡献

2.换热器国内、外现状发展趋势及分类

2.1国内

几乎所有石化生产工艺都有加热、冷却或冷凝过程。因此,换热器不仅是石化生产过程中重要的工艺设备,同时也是重要的节能设备。石化生产用换热器主要有管板式换热器、板翅式换热器、板壳式换热器、高压空冷器和废热锅炉等。随着石化生产装置日趋大型化及高效化,目前换热器也向着大型化及低温差、低压力损失方向发展。板翅式换热器(冷箱) 该设备主要用于乙烯裂解、空气分离、天然气液化等。目前,美国S-W公司和德国林德公司等技术比较先进成熟。我国杭州制氧机集团有限公司在引进美国 S-W公司技术和关键加工设备——大型真空钎焊炉基础上,生产制造出的乙烯冷箱,设计水平、制造能力已基本达到国际先进水平,并在燕山、扬子、上海、天津、广州、齐鲁等乙烯改造项目中得到应用。板翅式换热器流道多达15股,单体外形尺寸达6m×1.1m×1.154m,最高设计压力达5.12MPa。与国外先进技术相比,目前国外已制造出9.0MPa冷箱设备,而我国尚不掌握高压冷箱的设计和制造技术,在分凝分馏技术方面与国外也存在较大差距。板壳式换热器 国外仅有法国Packinox公司可以生产用于催化重整与加氢装置的板壳式换热器,最大换热面积已达8000m2。目前,我国开发的板壳式换热器单台最大传热面积为 3000m2,单板最大尺寸为1200mm×16000mm。在这种换热器上,我国研制的板壳式换热器单片面积与国外相同,但差距是换热面积较小。石化生产中常用的工业炉根据用途不同可分为加热炉、裂解炉、转化炉等。乙烯裂解炉 世界上拥有乙烯裂解技术的公司主要有ABB、Lummus、KBR、S&W、KTI和 Linde等,国外工艺技术正向高温、短停留时间和低烃分压方向发展,以进一步提高选择性、降低投资等。我国从1985年开始开发乙烯裂解炉技术,现已有自己开发的CBL裂解炉,并在辽阳、齐鲁、吉林、抚顺、燕山、中原、天津石化先后建成2.0万吨/年、3.0万吨/年、4.5万吨/年、6.0万吨/年CBL-I、Ⅱ、Ⅲ、Ⅳ型裂解炉10台,与Lummus公司合作生产的 2台10万吨/年SL-I型炉及8台10万吨/年SL-Ⅱ型炉已经投入运行,单台生产能力达15万 -18万吨/年,裂解炉工艺包已通过验收。我国开发的可与各种炉管相匹配的、多头裂解气进口的双套管急冷锅炉,以及LQC型线性急冷锅炉,已申请专利技术,除已用于齐鲁石化、扬子石化、上海石化6万吨/年裂解炉外,还用于6万-15万吨/年规模的乙烯裂解炉。我国已能够制造裂解炉中辐射段离心铸造高温炉管和对流段高频焊接翅片炉管、引风机等,但具有专利技术的多头裂解气进口的双套管急冷锅炉还未实现工业化。我国开发的气体燃料烧嘴、油气联合烧嘴,具有性能可靠、火焰扁平刚直、调节弹性大、噪音低等特点。但从总体水平看,我国裂解炉制造技术与世界先进水平相比,仍存在较大差距,主要表现在装置规模小,原料消耗、能耗、生产成本高,运行周期短,控制水平低,技术重复引进,开发和创新步伐缓慢。转化炉和汽化炉 国外以天然气为原料制造合成氨,开发的大型工业化节能型装置与技术有:美国凯洛格公司的节能型流程、美国布朗公司的深冷净化器工艺流程、英国帝国化学工程公司的AMV工艺、丹麦托普索公司和美国埃克逊公司的节能工艺等。我国设计制造的 20万吨/年以天然气为原料生产合成氨装置中的一段转化炉,其中的高温炉管、对流段高频焊翅片管,是在国内首次研制成功的。但目前,我国仍没有1套国产30万吨/年转化炉用于工业装置。水煤浆加压气化生产合成氨中的汽化炉和水煤浆喷嘴,是水煤浆加压气化技术的关键设备之一。目前,我国还不能自行设计制造汽化炉,水煤浆喷嘴多数仍然依赖进口。

2.2国外

近年来,随着制造技术的进步,强化传热元件的开发,使得新型高效换热器的研究有了较大的发展,根据不同的工艺条件与换热工况设计制造了不同结构形式的新型换热器,并已在化工、炼油、石油化工、制冷、空分及制药各行业得到应用与推广,取得了较大的经济效益。

国外推出的新型换热器有:ABB公司的螺旋折流板换热器(HelixchangerTM)[3]、Hamon Lummus 公司的SRCTM空冷式冷凝器[4]、Packinox换热器[4]、NTIW列管式换热器[5]、英国Cal Gavin 公司的丝状花内插物换热器(Hitran)[6]、日本的Hybrid 混合式换热器[7],俄罗斯的变形翅片管换热器(ДеФормированное Оребрение)、喷涂翅片管冷却器、非钎焊金属丝缠绕翅片管换热器和螺旋绕管式换热器(Витой Гладкотруббчатый Теплообменник)、美国Chemineer公司的Kenics换热器(Kenics Heat Exchanger)、日本的SM型换热器(内插静态混合器)、美国的Brown Fintube Ltd.的带扭带插入物的湍流增强式换热器(Exchanger With Turbulator)和麻花扁管换热器(Twisted Tube Heat Exchanger)、美国Yuba公司的Hemilok○ R换热器、澳大利亚Roach Heat Exchangers公司的柔性换热器(Flexible Heat Exchanger)等。此外,还有日本日阪制作所生产的世界单台最大处理能力为5,000 m3/h的UX-100型板式换热器、 法国Nordon Cryogenie S.N.C.公司生产的6 900 mm×1 525 mm×1 300 mm (长×宽×高)换热面为1 500 m2/m3的板翅式换热器、英国Michael Webb Process Equipment Supply公司的提箱式全焊板式换热器和其他各种紧凑式换热器(包括半焊式和全焊式板式换热器)、美国传热公司的FIVER-ROD式防振结构换热器。更值一提的是在今年欧洲化工设备展览会上,法国Le Carbone公司还推出了1种称为新奇换热器(Exotic Heat Exchanger),它是一种防腐的钽制换热器,光滑如玻璃,供制药工业用,配有防污平管板,避免了任何污物在管接合处聚积。该换热器尺寸很大。此外,空冷器方向也有新进展。

以上介绍的各式换热器的设计思想各有新颖之处,结构上各具特色。有的在于强化管内传热,有的着眼于壳程强化传热,有的改进了管箱设计,有的着重防止管板诱导振动,有的紧凑了设备结构,有的在于防腐防垢。其中最先进的要数PACKINOX、SRCTM、HelixchangerTM、Twisted-tube Exchanger、HiTRAN、Hybrid、Exotic Heat Exchanger 几种换热器。

PACKINOX换热器实际上是一种新型板式换热器,代替列管式换热器用作炼油厂催化重整装置混合料换热器,并且得到了迅速推广应用。SRCTM换热器,采用扁平翅片管(19 mm×200 mm),由于传热面造型特异,最适于强化传热,解决了偏流问题。其用于空冷式换热,传热特性高,压力损失低。HeliechangerTM换热器,采用了螺旋状折流板结构,设计原理是:将圆截面的特制板安装在拟螺旋状折流系统中。每块折流板占换热器壳程中横剖面的1/4,其倾角朝向换热器的轴线,即与换热器轴线保持一倾斜度。相邻折流板的周边相接,与外圆处成连续螺旋状,折流板轴向重叠。如欲减少支撑管子的跨度时,也可以采用双螺旋设计。独特的设计避免弓形折流板曲折的Z字形流道系统导致的死角和较高的返混。美国Brown公司最新推出了Twisted-tube Exchanger换热器,此换热器原本是瑞典Allares公司产品,Brown公司作了改进。其螺旋扁管制造过程包括"压扁"、"热扭"两个工序。由于管子结构独特,使管程与壳程同时处于螺旋流动,促进了湍流程度。该换热器总传热系数较常规换热器高40%,而压力降几乎相等。换热器组装时亦可采用螺旋扁管与光管混合方式。这种换热器在化工、石油化工行业中将具有广阔的应用前景[8]。HiTRAN换热器,采用丝状花内插物,可使流体在低速下产生径向位移和螺旋流相叠加的三维复杂流动,可提高诱发湍流和增强沿温度梯度方向上的流体扰动,能在不增加阻力的条件下大大提高传热系数[7]。Hybrid换热器是日本近几年开发的一种新型换热器,它综合了板式换热器与管壳式换热器两者的优点,克服了板式换热器因密封问题而受到限制的弱点,很有发展前途[7]。

2.3热器的分类

按照传统方式的不同,换热设备可分为三类:

1.混合式换热器

利用冷、热流体直接能与混合的作用进行热量的交换这类交换器的结构简单、但价便宜、常做成塔状。

两种容许完全混合且不同温度的介质,在直接接触的过程中完成其热量的传递。

例如:冷水塔(凉水塔)、造粒塔、气流干燥装置、流化床等。

2.蓄热式换热器

在这类换热器中,能量传递是通过格子砖或填料等蓄热体来完成的。首先让热流体通过,把热量积蓄在蓄热体中,然后再让冷流体通过,把热量带走。由于两种流体交变转换输入,因此不可避免的存在着一小部分流体相互掺和的现象,造成流体的“污染”。

蓄热式换热器结构紧凑、价格便宜、单位体积传热面大,故较适用于气——气热交换的场合。主要用于石油化工生产中的原料气转化和空气余热。回转蓄热式换热器的结构特点是实现连续操作,换热器中的蓄热体一般采用成型板片或金属丝网组装的扇形柜内,其外部由金属壳体密封,并以每分1~4转得慢速转动进行连续换热。

3、间壁式换热器

所谓间壁式换热器,是指两种不同温度的流体在固定的壁面(称为传热面)相隔的空间里流动,通过璧面得导热和壁表面的对流换热进行热量的传递。参加换热的流体不会混合,传递过程连续而稳定地进行。间壁式换热器的传热面大多采用导热性能良好的金属制造。在某些场合由于防腐的需要,也有用非金属(如石墨,聚四乙烯等)制造的。这是工业制造最为广泛应用的一类换热器。冷、热流体被一固体壁面隔开通过璧面进行传热。按照传热面的形状与结构特点它可分为:

(1)管式换热器:

如套管式、螺旋管式、管壳式、热管式等。

(2)板面式换热器:

如板式、螺旋板式,、板壳式等。

(3)扩展表面式换热器:

如板翅式、管翅式、强化的传热管等。

按用途分类

换热器按用途不同可分为加热器﹑预热器﹑冷却器﹑蒸发器﹑再沸器﹑冷凝器[14]。

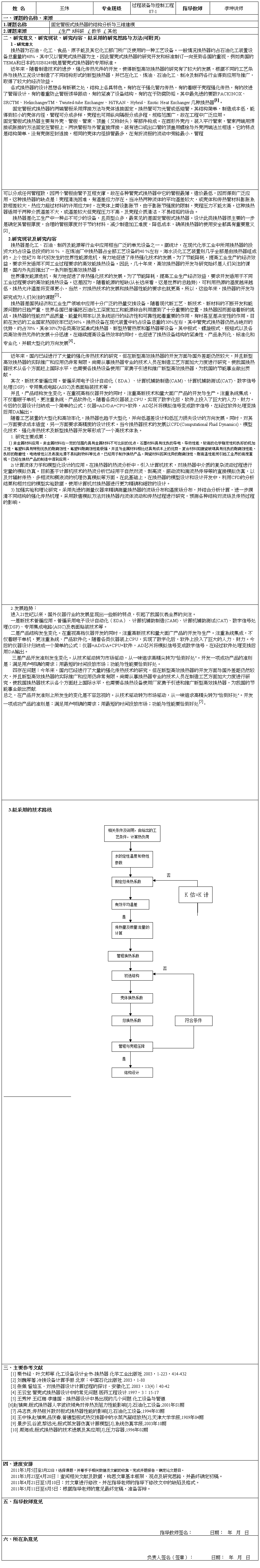

3. 课题的主要工作

3.1、工艺计算

(1)估算换热面积:

1)热量衡算;

2)换热器的结构计算。

(2)结构设计:

(3)传热系数的校核:

(4)换热器的结构计算:

1)管程流通截面积的计算;

2)壳体直径确定;

3)壳体流通截面积的计算;

4)接管直径的计算;

5)管箱尺寸的确定;

6)壳体尺寸的确定;

7)管口泵。

3.2、强度设计

换热器壳体、管箱短节、封头厚度确定,容器法兰、螺栓、垫片的校核计算,管板厚度的计算,开孔补强计算[9][10][11]。

4.设计过程可能出现的问题及解决的方法和措施

流体流经管程或壳程的选择原则[12]:

1)不洁净或易结垢的液体宜在管程,因管内清洗方便。

2)腐蚀性流体宜在管程,以免管束和壳体同时受到腐蚀。

3)压力高的流体宜在管内,以免壳体承受压力。

4)饱和蒸汽宜走壳程,饱和蒸汽比较清洁,而且冷凝液容易排出。

5)流量小而粘度大的流体一般以壳程为宜。

6)需要被冷却物料一般选壳程,便于散热。

在管式换热器的制造质量控制及工艺设计中,计算部分要注意公式的选用得当,符号要符合 GB150-1998 《钢制压力容器》[13]和 GB151-1999 《管壳式换热器》[15]的要求。绘图时要注意细节,出现问题可以通过老师的指导解决。

5、毕业设计论文的实施计划

第一周、学习换热器的结构、制造技术要求、查阅国内外相关资料(制造准备工序理论);

第二周、查找外文资料并进行翻译;

第三周、翻译完成并进行修改;

第四周、进行资料收集、查阅,然后进行缩写、设计题纲整理完成;

第五周、设备工艺计算;

第六周、确定设备工艺结构尺寸;

第七周、设备的强度计算;

第八周、设备的水压试验;

第九周、确定尺寸;

第十周、确定最终尺寸绘制草图;

第十一周、计算机绘图;

第十二周、绘制电子版零部件图及装配图;

第十三周、完善图纸绘图输出;

第十四周、编写整理设计说明书;

第十五周、整理完善设计说明书;

第十六周、撰写答辩自述材料;

第十七周、打印输出各文件;

第十八周、准备答辩。

6.主要参考文献

[1]节约能源 法修订起草组. 中华人民共和国节约能源法释义 . 北京:北京大学出版社 20##

[2] 余国棕. 化工机械工程手册[M].北京:化学工业出版社,2002.

[3] PTQ ABB Lummus Heat Trasfer Ltd.:A new shell-and-tube option for refineries. 1997.

[4] 鱼津博久,小川敬雄. 热交换器的の进步と期待.化学装置[M].日本,1995

[5] Rajiv Mukherjee. Effectively design shell-and tube heat exchangers .CEP,1994.

[6] Rajiv Mukherjee. Bwoaden your heat exchanger design skills .CEP,1998.

[7] 时铭显.石油化工装备研究的进展.石油炼制与化工. 中国石化文摘,2008,第三期:6-56.

[8] 陆应生,陈慕玲,潘宁忠等. 强化传热元件与高效换热器研究进展 . 化工进展 ,1998.第一期:60-62.

[9] 郑品森. 化工机械制造工艺[M].北京:化学工业出版社,1981.

[10] 陈裕川. 焊接工艺评定手册[M]. 北京:机械工业出版社,2000.

[11] 毛志康编著. 机械加工工艺学[M].北京:航空工业出版社,1999.

[12] 楼宇新. 化工机械制造工艺与安装修理[M].北京:化学工业出版社,1981.

[13] 全国压力容器标准化技术委员会编. GB150—98 钢制压力容器汇编[M],第一版.北京:学苑出版社,1998.

[14] 李凤华,于士君. 化工原理[M].大连:大连理工大学出版社,2004.

[15] 全国压力容器标准化技术委员会.《GB151—1999管壳式换热器标准释义》[S],云南:云南科技出版社,2000.

指 导 教 师 意 见

第二篇:开题报告

安徽理工大学本科毕业设计(论文)开题报告

注:此件由学生本人填写,一式二份,院(部)、指导教师各存一份。

-

毕业论文开题报告范文

[1]毕业论文开题报告开题报告是指开题者对科研课题的一种文字说明材料。这是一种新的应用写作文体,这种文字体裁是随着现代科学研究活动…

-

开题报告格式及范文模板(最全面,最实用)

1开题报告方法介绍开题报告是指开题者对科研课题的一种文字说明材料这是一种新的应用写作文体这种文字体裁是随着现代科学研究活动计划性的…

-

开题报告范例 华科

华中科技大学本科生毕业论文开题报告華中科技大学本科生毕业设计论文开题报告题目AES高级数据加密标准加解密电路的设计学号姓名指导教师…

-

毕业论文开题报告模板

毕业设计论文开题报告题目从网络游戏产业问题看信息业的新趋势姓名学号指导教师班级系部陕西科技大学镐京学院毕业设计论文开题报告陕西科技…

- 开题报告范本

-

第一学期工作总结1

20xx---20xx学年第一学期班主任工作总结20xx年x月,我担任了我院电检0513、0514、0515班班主任。作为班主任的…

-

20xx新桥学校安全大检查工作总结

为进一步加强学校及周边安全隐患排查和整治,预防安全事故的发生,根据利教字【20xx】112号《关于立即开展全县学校安全大检查的通知…

-

继续教育学习总结

最近,我参加了河北省中小学教师远程教育培训。在培训期间,我积极学习,认真聆听专家讲座,学习教学相关策略,并进行课堂教学实践,用心去…

-

现代教育技术培训工作总结20xx

北湖区湘运学校现代教育技术培训20xx年工作总结我校教师运用现代教育技术的能力和水平,今年我校继续开展了教师现代教育技术培训工作。…

-

20xx-20xx第一学期工作总结

20xx-20xx第一学期工作总结在校党委的正确领导和全处同志的共同努力下,本学期,基建处工作取得了一定成绩,概括起来,主要完成以…