化学系毕业见习报告

见 习 报 告

见习类型 化工厂见习

见习时间 2011.06.07-2011.06.08

见习单位 水口山有色金属有限公司第四冶炼厂、

水口山有色金属有限公司第八冶炼厂、

湖南省康华化肥有限公司

指导教师

系 (院)

专业年级

学生姓名

学 号

填写时间:20##年6 月 9日

一.公司介绍

湖南水口山有色金属有限责任公司主要经营 氧化锌,硫酸等等。公司秉承“顾客至上,锐意进缺的经营理念,坚持“客户第一”的原则为广大客户提供优质的服务 湖南水口山有色金属集团有限公司坐落在湖南省衡阳市南面40公里的湘江之滨,临近京珠、衡枣高速公路,自营公路连接京广铁路和107国道。水口山是驰名中外的铅锌产地,最早开采于宋朝,正式建矿于1896年,享有“世界铅都”、“中国铅锌工业的摇篮”之美誉。公司前身为水口山矿务局,是一个集采矿、选矿、冶炼、加工为一体,以铅、锌、铜和稀贵稀有金属冶炼为主的大型有色金属联合企业。现有铜、铅锌矿山三座,铜、铅、锌、氧化锌和无汞锌粉冶炼厂各一座,有国内唯一的铍冶炼厂、砷产品生产基地。其所属的康家湾矿为全国第四大铅锌矿山,保有铅锌储量1600万吨,在水口山矿田及周边仍有良好的找矿前景。

公司现有员工1.2 万人,固定资产总值28亿元,拥有60万吨采癣26万吨铜铅锌冶炼、1000公斤黄金和300吨白银的生产能力,年销售收入50亿元。主要产品有铅、锌、铜、金、银、铍、锆、砷、无汞锌粉、氧化锌和硫酸等50余种。其中“水口山牌”铅锭、银锭已在伦敦金属交易所注册,“飞轮牌”氧化锌系国家质量金质奖产品,公司整体通过ISO9000质量体系认证。产品畅销全国,自营出口30多个国家和地区,可在境外期货市场从事套期保值业务。近几年公司荣获“全国五一劳动奖状”、“湖南省优秀企业”等荣誉称号,现为湖南省重点调度服务企业公司将通过资产重组和股份制改造,建立现代企业制度,坚持产品深加工和矿产资源控制两个方向,创立驰名中外的“水口山”品牌和做强水口山的特色产业。到20##年,力争实现销售收入100亿元,铜锌铅三种产品产量达到35万吨。建成产权清晰,管理科学,技术先进,装备精良,环境优美,职工安居乐业,社区繁荣兴旺,和谐文明的大型企业集团,建成国内外有影响力的铅锌、金银、铍砷冶炼及深加工基地,矿产资源开发基地。

二.见习内容

20##年5月,由老师的带领,我们0805班到湖南水口山有色金属责任有限公司的四厂和八厂进行见习,见习期间,我们先是进行了认真的安全教育课,然后参观了一些生产车间,见习老师还给我们详细的讲解了工艺流程。

见习日程:

20##年6月7日上午 湖南省康华化肥工业有限责任公司

20##年6月7日下午 水口山有色金属有限责任公司第四冶炼厂

20##年6月8日上午 水口山有色金属有限责任公司第八冶炼厂

一.安全教育

我们首先上了安全知识教育课。要求我们做到“三不伤害” ,即不让自己受到伤害,不让他人伤害自己,自己不伤害到他人。化工厂到处都是管道、电线、水沟,还有剧毒气体、易燃易爆气体。任何地方都有危险。

首先要注意穿戴,不许穿背心、吊带、裙子,也不允许穿拖鞋和高跟鞋进厂,头发不能过肩,长头发一定要扎起来。进厂不许携带打火机和香烟,更不允许抽烟。不允许动工厂里的一切设备和装置。上班前四个小时以前不能喝酒。不允许跨越传动设备和传输皮带,无论是开的还是停的。上下楼梯时要用手扶护栏,过铁楼梯之前要观察楼梯是否被腐蚀,是否坚固,要用脚试踩。注意交通安全。

如有液体滴到身上,应该尽快处理,万一这些液体是腐蚀性的,那后果严重。在参观过程中,尽可能走干燥和空旷的地方。烧碱厂会产生H2、Cl2和NaOH生成,Cl2中毒后有流泪、咳嗽的现象,每90mg /m 3就可以导致人死亡,每30 mg /m 3导致肺水肿,因此遇到有毒气体泄露,要逆风向跑,同时要用湿毛巾捂住口鼻。对于接近水合肼,由于其有强氧化性,因此接近时要戴防护眼镜。

遇到低洼处有大量有色气团时,不得接近,应该赶快离开。也不要在通风不畅的地方停留。遇到易爆炸气体泄露时,不得拉电闸、使用手机等能产生电火花或静电的东西。

总之,安全永远是最重要的,在厂里我们时刻要有安全第一,预防为主的意识。在参观过程中,若是遇到任何突发事件导致受伤可拨打医院的急救电话。

二.合成氨生产工艺

(一)主要反应方程式:

2C+O2=2CO

CO+H2O=H2+CO2

H2+3N2=2NH3

(二)合成氨工艺流程:

①工艺流程概述:

造气 →半水煤气脱硫→ 压缩机工段→ 变换→ 变换气脱硫→压缩机工段→脱硫→压缩机工段→ 甲烷化→压缩机工段→ 氨合成→产品NH3

(三)生产过程

将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化所生成的半水煤气经燃烧室、废热锅炉回收热量后送入气柜。

原料:无烟煤

半水煤气由气柜进入电除尘器,除去固体颗粒后依次进入压缩机的Ⅰ、Ⅱ、Ⅲ段,加压,送入脱硫塔,用脱硫溶液洗涤,以除去硫化氢,随后,气体经饱和塔进入热交换器,加热升温后进入一氧化碳变换炉,用水蒸汽使气体中的一氧化碳变为氢。变换后的气体,返回热交换器进行降温,并经热水塔的进一步降温后,进入变换器脱硫塔,以除去变换时产生的硫化氢。然后,气体进入二氧化碳吸收塔,用水洗法除去大部分二氧化碳。脱碳后的原料进入压缩机Ⅳ、Ⅴ段,升压到压缩机后,依次进入铜洗塔和碱洗塔,使气体中残余的一氧化碳和二氧化碳含量进一步降,以满足合成氨的要求。

净化后的原料气进入压缩机的最后一段,升压进入滤油器,在此与循环压缩机来的循环气混合,经除油后,进入冷凝塔和氨冷器的管内,再进入冷凝塔的下部,分离出液氨。分离出液氨后的气体进入冷凝塔上部的管间,与管内的气体换热升温后进入氨合成塔。在高温高压并有催化剂存在的条件下,将氮氢气合成氨。出合成塔的气体中,约含氨10~20%,经水冷器与氨冷器将氨液化并分离后,其气体进入循环压缩机循环使用。分离出的液氨进入液氨贮槽。

造气:将无烟煤(或焦炭)由炉顶加入固定床层煤气发生炉中,并交替向炉内通入空气和水蒸汽,燃料气化后生成半水煤气。整个生产过程由煤气发生炉、燃烧室、废热锅炉、气柜等设备组成。

固定床半水煤气制造过程由吹风、上吹制气、下吹制气、二次上吹、空气吹净等5个阶段构成,为了调节氢氮比,在吹风末端要将部分吹风气吹入煤气,这个过程通常称为吹风回收。

吹风阶段:空气从煤气炉的底部吹入,使燃料燃烧,热量贮存于燃料中,为制气阶段碳与水蒸汽的反应提供热量。吹风气经过燃烧室和废热锅炉后放空。

上吹制气阶段:从煤气炉的底部通入混有适量空气的水蒸汽,和碳反应生成的半水煤气经过炉的顶部引出。向水蒸汽中加入的空气称为加氮空气。

下吹制气阶段:将水蒸汽和加氮空气由炉顶送入,生成的半水煤气由炉底引出。

二次上吹制气阶段:水蒸汽和加氮空气自下而上通过燃料层,将炉底残留的半水煤气排净,为下一步送入空气创造安全条件。

空气吹净阶段:从炉底部吹入空气,所得吹风气为半水煤气中氮的主要来源,并将残留的半水煤气加以回收。

以上五个阶段完成了制造半水煤气的主过程,然后重新转入吹风阶段,进入下一个循环。

原料气的净化:除去原料气中的硫化氢、二氧化碳等杂质,将一氧化碳转化为氢气

本阶段由原料气脱硫、一氧化碳变换、水洗(脱除二氧化碳)、铜洗(脱除一氧化碳)、碱洗(脱除残余二氧化碳)等几个工段构成,主要设备有除尘器、压缩机、脱硫塔、饱和塔、热水塔、一氧化碳变换炉、二氧化碳吸收塔、铜洗塔、碱洗塔等。

脱硫:原料气中硫化物的存在加剧了管道及设备的腐蚀,而且能引起催化剂中毒,必须予以除去。脱硫方法可分为干法脱硫和湿法脱硫两大类。干法脱硫是用固体硫化剂,当气体通过脱硫剂时硫化物被固体脱硫剂吸附,脱除原料气中的少量硫

化氢和有机硫化物。一般先进行湿法脱硫,再采用干法脱硫除去有机物和残余硫化氢。湿法脱硫所用的硫化剂为溶液,当含硫气体通过脱硫剂时,硫化物被液体剂吸收,除去气体中的绝大部分硫化氢。

CO变换:一氧化碳对氨催化剂有毒害,因此在原料气进入合成氨工序之前必须将一氧化碳彻底清除。除去一氧化碳的方法,工业上采用两段法。第一步是把一氧化碳与水蒸汽作用生成氢和二氧化碳;第二步采用铜氨液洗涤法,或甲烷化法除去变换中残余的少量一氧化碳。一氧化碳变换反应是在催化剂存在条件下进行的.以三氯化二铁为主体的催化剂,使用温度在350℃~550℃称为中温变换;使用活性高的氯化铜作催化剂,操作温度控制在180℃~260℃之间时称为低温变换.采用铜氨液洗涤法或液氨洗涤法除去残余一氧化碳要求一氧化碳的含量小于4%,只采用中温变换即可达到要求。而甲烷化法要求变换气中的一氧化碳含量小于0.5%,应采用中温变换串联低温变换方法。工业中,变换过程都有中温变换而并非所有过程都有低温变换。

水洗:脱除二氧化碳。经过一氧化碳变换后的气体中一般含有15~18%的二氧化碳,二氧化碳的存在会使氨合成的催化剂中毒,并且对进一步脱除少量的一氧化碳过程带来许多困难,因此必须脱除中变气中的二氧化碳。另一方面,二氧化碳又是生产尿素、纯碱、碳酸氢铵等的重要原料,应完全回收利用。工业上把脱除中变气中二氧化碳的过程称为脱碳。

少量一氧化碳及二氧化碳的脱除:脱除残余一氧化碳和二氧化碳。经过脱碳后的合成氨原料气中尚含少量的一氧化碳、二氧化碳、氧和微量的硫化氢等有害气体。进一步清除这些有害气体,防止氨合成催化剂中毒,是原料气最后的净化步骤。在适当的温度和催化剂存在的条件下,将一氧化碳、二氧化碳与氢作用生成甲烷。(四)产品简介

氮肥的主要作用是:(1)提高生物总量和经济产量;(2)改善农作物的营养价值,特别能增加种子中蛋白质含量,提高食品的营养价值。施用氮肥有明显的增产效果。在增加粮食作物产量的作用中氮肥所占份额居磷(P)、钾(K)等肥料之上。 液氨主要用于生产硝酸、尿素和其他化学肥料,还可用作医药和农药的原料。 在国防工业中,用于制造火箭、导弹的推进剂。可用作有机化工产品的氨化原料,还可用作冷冻剂。液氨还可用用于纺织品的丝光整理。NH3分子中的孤电子对倾向于和别的分子或离子形成配位键,生成各种形式的氨合物。如[Ag(NH3)2]+、[Cu(NH3)4]2+、BF3·NH3等都是以NH3为配位的配合物。 液氨是一个很好的溶剂,由于分子的极性和存在氢键,液氨在许多物理性质方面同水非常相似。一些活泼的金属可以从水中置换氢和生成氢氧化物,在液氨中就不那么容易置换氢。但液氨能够溶解金属生成一种蓝色溶液。这种金属液氨溶液能够导电,并缓慢分解放出氢气,有强还原性。例如钠的液氨溶液: 金属液氨溶液显蓝色,能导电并有强还原性的原因是因为在溶液中生成“氨合电子”的缘故。例如金属钠溶解在液氨中时失去它的价电子生成正电子。

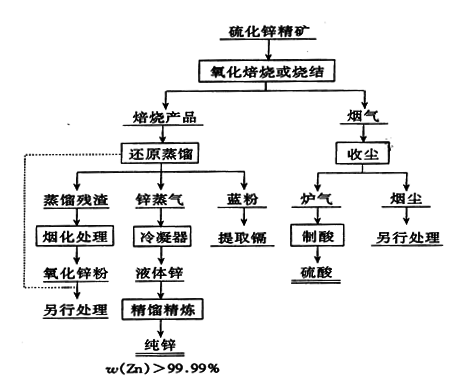

二.锌冶金

湖南水口山有色金属有限责任公司主要经营氧化锌,其中四厂主要生产锌。我们参观了锌锭成品生产车间。

锌矿物的种类比较多,较常见的有:闪锌矿(ZnS);磁闪锌矿(nZnSmFeS);菱锌矿(ZnCO3);硅锌矿(Zn2SiO4);异极矿(ZnSiO4·H2O)等。自然界中较多的为硫化矿。锌的单金属硫化物非常少见,多与铜铅共生。其中最常见的有铅锌矿,其次为锌铜矿和铜铅锌矿。

(一)主要反应方程式:

ZnS + 3/2O2 = ZnO + SO2

ZnS + CaO = CaS + ZnO

ZnO + CO = Zn(g) + CO2

ZnSO4 = ZnO + SO2 + 1/2O2

ZnS + Fe = Zn + FeS

(二)冶炼锌生产工艺流程

(三).生产过程

火法炼锌和湿法炼锌的第一步冶金过程就是焙烧。其中火法炼锌厂的焙烧是纯粹的氧化焙烧,湿法炼锌厂进行的也是氧化焙烧,但焙烧时要保留少量的硫酸盐,以补偿浸出和电解过程中损失的硫酸。同时希望尽可能少生成铁酸锌。焙烧过程中还产出含SO2浓度比较高的烟气,可以送往硫酸厂生产硫酸。

在实际的锌精矿焙烧过程中,就是通过控制焙烧温度和气相组成来控制焙烧产物中锌的存在形态。生产中通过控制供风量(空气过剩系数)来调节气相组成,火法炼锌的焙烧温度一般控制在1273K以上,有的达到1340-1370K。空气过剩系数为1.05-1.10。湿法炼锌的焙烧温度一般控制在1143-1193K,有的达到1293K。空气过剩系数为1.20-1.30。

硫化锌精矿的焙烧大都采用沸腾炉焙烧,有的还采用多膛炉焙烧或悬浮焙烧。沸腾炉焙烧是在焙烧过程中使空气自下而上地吹过固体炉料层,使固体颗粒相互分离,不停地翻动,有效地进行硫化物氧化反应的强化焙烧过程。沸腾炉所用设备简单,易于实现自动化控制。沸腾焙烧的应用是在1944年开始,首先用于硫铁矿的焙烧,1952年才应用到炼锌工业中。我国于1957年末建成第一座工业沸腾焙烧炉并投入生产,且在后来新建的炼锌厂都采用了沸腾焙烧。

硫化锌精矿进行焙烧:依据焙烧过程的本质不同,一般把焙烧分为:煅烧、还原焙烧、氧化焙烧、硫酸化焙烧、氯化焙烧和烧结焙烧等几类。视矿石或精矿的成分和下一步冶金处理方法的不同,选用其中适当的焙烧方法。2.1.1.1煅烧

煅烧主要是处理碳酸盐、硫酸盐等氧化矿的一种预备过程,其目的是在高温条件下使碳酸盐或硫酸盐分解为氧化物以及除去其中的水分。

还原焙烧:还原焙烧应用于处理氧化矿石,在还原气氛中使矿石中自山状态的或结合状态的氧化物还原成低价氧化物或金属。在锌冶金中还原焙烧应用于处理锌的氧化矿或含锌废料(如浸出渣、蒸馏渣等)。当含锌物料与碳混合,在还原气氛下加热(800~1200℃)焙烧时,ZnO被还原为锌蒸气,然后又被炉气中O2、CO2等氧化成ZnO收集于布袋中。

氧化焙烧:氧化焙烧是在氧化气氛中使硫化矿中的硫全部或大部除去,使硫化物全部或大部变成氧化物。

氧化焙烧分为两种,一种是把硫化矿石中的硫全部烧去,所得焙烧矿仅由氧化物组成,称作“死烧”,火法蒸馏炼锌所采用的焙烧就是“死烧”;另一种焙烧只是部分地烧去硫,如铜、镍硫化矿的焙烧,称作部分氧化焙烧。

硫酸化焙烧:硫酸化焙烧应用于有色金属湿法冶金。目的是在氧化气氛中把待提取的金属变成水溶性的硫酸盐。

硫酸化焙烧也可分为两种:一种是把矿石中的硫化物全部转变为水溶性的硫酸盐,称全硫酸化焙烧,简称酸化焙烧,另一种则是部分地将矿石中的硫化物转变为水溶性的硫酸盐,其余则氧化成氧化物,叫做部分硫酸化焙烧,有时也称酸化焙烧。湿法炼锌的焙烧就是部分硫酸化焙烧。

氯化焙烧:氯化焙烧应用于使不溶于水的金属化合物变为可溶于水氯化物。若将某些金属化合物变为易挥发的氯化物而与其他成分分离,这种氯化焙烧又称氯化挥发焙烧。因此氯化焙烧可以处理硫化物与氧化物两种物料。

氯化作用是依靠向焙烧物料中加食盐或氯化钙与氯化钾的混合物等完成的,有时也用氯气氯化。

烧结焙烧:上述几种焙烧,对粉状物料而言,在焙烧完了时物料仍是粉状,统称为粉焙烧,凡粉状物料经焙烧后,结块的焙烧称作烧结焙烧。烧结焙烧的目有两个:一是氧化脱硫;二为粉状物料结块。

烧结焙烧可以处理硫化物,也可以处理氧化物。当硫化精矿烧结焙烧时仍是氧化过程,不需要什么燃料,所需之热主要依靠硫化物氧化所放出的热。当氧化物料烧结焙烧还具有还原过程的特征时,烧结所需之热依靠加到烧结料中的炭质燃料燃烧供热。烧结焙烧是在较上述几种焙烧温度为高的温度下进行的。在烧结焙烧时,物料出现部分熔融现象,但又很快消逝而使固体粒子结成块。鼓风炉炼锌的炉料,须进行烧结焙烧。

沸腾焙烧的工艺流程

首先使用的是反射炉,后来相继改为多膛焙烧炉,悬浮焙烧炉,沸腾焙烧炉。上述几种焙烧设备依次改进的主要目的,是强化焙烧过程,提高硫化物氧化放热的利用率,改善劳动条件,利于回收SO2,减轻对环境的污染。

1952年沸腾焙烧技术被用到炼锌工业后,发展十分迅速,成为当前锌冶炼生产中最主要的焙烧方法。它能比较完满地实现上述的焙烧目的,是我国各炼锌厂所采用的焙烧方法。

沸腾焙烧也有不足之处:对炉料成分稳定性和物理规格要求较严格;由于气流速度大,造成烟尘率一般高达40~50%,致使收尘设备庞大。

现代炼锌厂的焙烧一般均采用沸腾焙烧。硫化锌精矿沸腾焙烧的生产工艺流程要根据具体条件及要求而定。一般情况是入厂的锌精矿先经过配料、干燥、破碎与筛分后,从加料前室的加料口均匀地加入前室,由于沸腾而产生的复杂运动进入炉膛进行焙烧,然后到达前室对面的排矿口自动排矿。排出的焙砂送至下一道冶炼工序。由于加矿和排矿是连续的,所以沸腾焙烧作业也是连续的。

干燥后锌精矿的破碎:干燥后锌精矿的破碎通常在鼠笼破碎机中进行,因为它还能起混合松散物料的作用,所以这种破碎机又称鼠笼混合机。它具有破碎效果好、生产能力大、并适应潮湿粘性物料的破碎与混合。

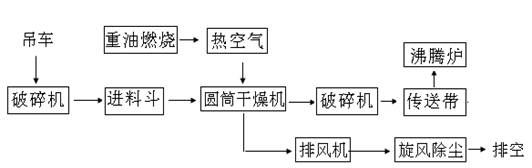

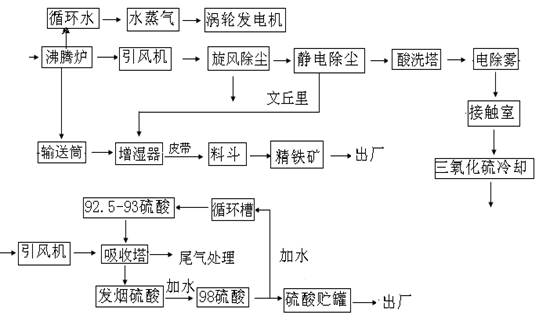

三.硫酸生产工艺

水口山有色金属冶炼厂生产硫酸主要是以硫铁矿为原料。硫铁矿的主要成分是硫精砂,要求硫铁矿含硫率≥35%,含水<7%,粒度≤3mm .

(一).主要反应方程式:

4FeS2 + 11 O2 = 2Fe2O3 + 8SO2

SO2 + O2 = SO3

SO3 + H2O= H2SO4

(二)硫酸生产工艺流程:

(三).生产过程:

1.硫铁矿中先要测得它的含硫率,然后来进行预处理。干燥和反应都要求矿的颗粒要小,因而要对矿石破碎,要经过两次破碎才达到要求,破碎机的生产是连续的,它主要将矿粉碎,矿的颗粒越小,反应的速度就越快。硫铁矿中含有百分之八的水分,必须干燥才能用于生产。冶炼厂使用旋转式干燥窑干燥,旋转式干燥窑中的温度要达到600o C~900o C。故旋转式干燥窑干燥中的含尘量要小于200mg /m 3。由于干燥温度高,干燥时间短,因而硫铁矿没来的及反应就出来了,此时的尾气中没有SO2,经过除尘便可排放大气中。为了防止矿石粘在园筒上,旋转式干燥窑旋园筒上有许多突出的管,转式干燥窑中有许多铅锤,在转动的过程中,铅锤不断往下掉,把粘在园筒上的矿石打下来。(3)

2.沸腾炉中的反应 : 4FeS2 + 11 O2 =2 Fe2O3 + 8 SO2

3 FeS2 + 11O2 = Fe3O4 + 6SO3

沸腾炉中温度约为850o C~900o C,硫铁矿从沸腾炉中间加入,空气从炉底吹入,空气足量,气固接触良好,而且气体剧烈混合,硫铁矿在沸腾炉中反应充分,所以在沸腾炉中烧出率越高就越好,且要求烧出的矿渣含硫率≤0.5%。反应传输出来的矿渣的温度约为850o C~900o C,先到输送筒中用水冷却到500o C,冷却水要循环利用。剩下的矿渣是含铁超过百分之六十的精铁矿,高价买给钢铁厂炼铁。SO2 ,SO3从沸腾炉顶部出来,温度约为1000o C,,压力很小,所以沸腾炉上部有引风机。气体中混有水蒸汽、少量SO3、砷化物粉尘以及空气中的其它杂质气体。这些杂质会腐蚀管道,使接触室中的催化剂中毒,进而使反应不充分。所以必须进行一系列除杂工作。要经过旋风除尘,静电除尘,除酸和干燥,吸收混合气中的粉尘效率可达99%。由于该反应是一个放热反应,株化集团利用循环水吸收热量,产生蒸汽带动蒸汽轮机发电,每一个月可发电80多万度,价值51万元。空塔:空塔的作用就是相当于一个文丘里,通过循环水冷却气体。酸洗塔主要是起冷却的作用,用循环水来冷却SO2 ,从塔里出来的SO2的带有水分,形成了酸雾,酸雾要除去,且要求是≤0.005g/L。酸洗法的优点是产生的废水较少,酸雾的清除也比较的彻底。缺点就是它的设备庞杂,投资大。干燥塔中的填料是拉西环,要求保证酸的浓度在92.5%~93.5%,温度控制在50o C以下。

3.接触室:目前比较先进的工艺采用两转两吸,采用一转一吸。吸收效率不高,尾气中含有大量SO2,必须吸收后才能排入大气。而两转两吸工艺的尾气可以直接排入空气。采用分段转化器,转化器的效率约为70.2%。发生反应 SO3 + O2 → SO3 +Q 。这也是一个放热反应,因此可以利用其热量。采用列管式换热器对SO2预热,预热分为两个阶段,先是SO3 走管内,在外面的换热器中SO3走管内,分级预热是二氧化硫温度达到转化要求。一举两得。在转化器中使用的钒催化剂大约是50m3.生产上对催化剂的要求是:活性大,反应活化能低,寿命长,不易破碎、老化和中毒,还要求原料易得,价格低廉。用钒催化剂,以硅藻土为载体,以五氧化二钒为活性物质,以钾、钡的硫酸盐为助催化剂。他们在一定程度上结合在一起,可以防止五氧化二钒气化而流失。降低了反应的活化能,加快了反应的速率。

4. 吸收塔: SO3 + H2O → H2SO4

我们在化工基础课中学过填料塔,吸收塔的就是填料塔,两者结构是一样的,里面放有瓷环,每一层瓷环之间有一层铁丝网,防止破碎之后掉下去,堵塞孔,使得吸收不充分。理论上是采用98%的H2SO4来做吸收剂,吸收温度控制在55o C以下。但实际上采用92.5-93%的H2SO4来做吸收剂。吸收温度控制在60-80o C。

5.尾气处理:尾气中要求排放到空气中的SO2标准是≤400ppm 。吸收塔中总是有少量的SO2反应不完全,所以没有采用氨接触法来吸收转化器中剩下的27%的SO2。

2NH3 + H2O + SO2 =(NH4)2SO3 + Q

(NH4)2SO3 = NH4HSO3 +NH3↑

(NH4)2SO3 + H2SO4 = (NH4)2SO4 + SO2↑+H2O

为了保护环境,也为了赢利,所有的企业都想提高转化率。因为尾气处理耗资巨大,且尾气排放标准也不符合国家或地方的排放标准,无疑是不利于国家和企业的。所以可以采用二次转化二次吸收的生产流程来改进工艺,简称“二转二吸流程”装置。这样吸收率可达到99.9%,可以不进行尾气处理,直接排放空气中。株化集团正在新建二转二吸流程装置,准备淘汰现有装置,新装置明年可以投入使用。

(四).硫酸简介:

(1)硫酸是重要的化学工业产品,是许多工业生产中所必要的重要原料。株化集团生产的硫酸的规格主要有三种:浓度为98%的H2SO4、92.5%的H2SO4,以及105%的发烟硫酸。纯品为无色、无臭、透明的油状液体,呈强酸性。市售的工业硫酸为无色至微黄色,甚至红棕色。相对密度:98%硫酸为1.8365(20℃),93%硫酸为1.8276(20℃)。熔点10.35℃。沸点338℃。有很强的吸水能力,与水可以按不同比例混合,并放出大量的热,为无机强酸,腐蚀性很强。化学性很活泼,几乎能与所有金属及其氧化物、氢氧化物反应生成硫酸盐,还能和其他无机酸的盐类作用。在稀释硫酸时,只能注酸入水,切不可注水入酸,以防酸液表面局部过热而发生爆炸喷酸事故。浓度低于76%的硫酸与金属反应会放出氢气。2)生产方法:塔式法:优点是充分利用了物料和热能,缺点是生产出来的硫酸的纯度和浓度都不太高,不能满足工业生产中的需求。接触法制硫酸:是以五氧化二釩为催化剂,提高了反应的速率和产品的纯度和浓度。(3) 应用: 硫酸的用途十分广泛,主要应用在化肥、冶金、有机合成、无机盐工业等。目前98%的H2SO4市场售价为每吨600元。

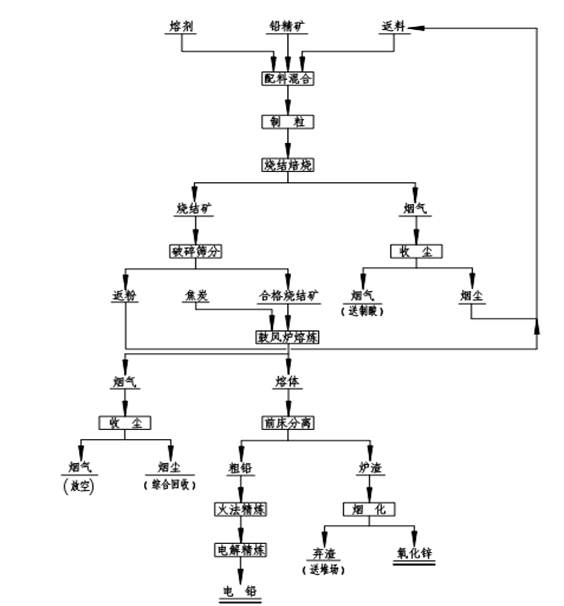

四.冶炼铅

(一).工艺流程

(二).生产过程

第四冶炼厂炼铅法(SKS 法)是我国自行开发的炼铅工艺,主要设备有卧式底吹转炉(SKS炉)、鼓风炉,其中 SKS炉是由 QSL炉变化而来,不同的是水口山炼铅法保留了传统炼铅法中的鼓风炉还原系统,因此,水口山炼铅法适于采用烧结-鼓风炉熔炼工艺的老厂的技术改造,其生产工艺流程见附图。实践证明,该工艺具有投资省、成本低,烟气 SO2浓度高,硫利用率高,操作环境卫生好等优势,达到了国外新技术水平,为我国炼铅厂技术升级开辟了新的途径。

该法的主要缺点是一次粗铅产率低,且液态高铅渣不能直接还原,导致能耗相比其它直接炼铅法偏高。目前,水口山炼铅法在我国得到了大力的推广应用,近期产能预计可以达到 100 万 t,占我国铅年产量的 40%,吨粗铅综合能耗降到 0.38t 标煤。工艺流程见图 1-4。 富氧顶吹熔炼法系富氧顶吹浸没式熔池熔炼过程,艾萨法与奥斯麦特法均为顶吹熔炼,核心设备分别为艾萨炉和奥斯麦特炉,其工作原理基本相同,只是在结构上各有特点。顶吹炼铅过程分为铅精矿等含铅物料的氧化熔炼和高铅渣的还原两个阶段。 与传统粗铅冶炼工艺相比,富氧顶吹熔炼法具有以下特点:对原料适应性强;避免了烧结过程出现的 SO2 和粉尘的低空污染;提高了烟气SO2 浓度,利于两转两吸;对入炉料要求不严格,混合料制粒可降低烟尘率;熔炼强度和热利用率较高;占地面积小,自动化水平高。

(三)产品简介:

铅主要用于制造铅蓄电池;铅合金可用于铸铅字,做焊锡;铅还用来制造放射性辐射、X射线的防护设备;铅及其化合物对人体有较大毒性,并可在人体内积累。铅被用作建筑材料,用在乙酸铅电池中,用作枪弹和炮弹,焊锡、奖杯和一些合金中也含铅。

铅可以做成开花弹。铅砖或铅衣以防护X-射线及其他放射线。用于制造合金。等量之铅与锡组成的焊条可用于焊接金属。制活字金。铅与锑的合金熔点底,用于制造保险丝。可用于制造铅弹。

铅还应用于军工、原子能技术、冶金、化工、电子、轻工、农药、医药、石油等部门。主要用来制造蓄电池、电缆套、防腐材料、红丹铅白、汽油防爆剂、合金 、子弹头、原子反应堆及放射性防护材料。由于铅具有高密度、良抗蚀性、熔点低,柔软、易加工等特性,铅板和铅管广泛用于制酸工业、蓄电池、电缆包皮及冶金工业设备的防腐衬里。铅能吸收放射性射线,可作原子能工业及X射线仪器设备的防护材料。铅能与锑、锡、铋等元素配置成各种合金,如熔断保险丝、印刷合金、耐磨轴承合金、焊料、榴霰弹弹丸、易熔合金及低熔点合金模具等。铅的化合物可作汽油添加剂和颜料。还可以作建筑工业隔音和装备上的防震材料等。

三.见习体会

这次见习,我们参观了三个大型工厂,了解关于工厂的生产情况,与本专业有关的各种知识,各厂工人的工作情况等等。第一次亲身感受了所学知识与实际的应用,理论与实际的相结合,让我大开眼界。也是对以前所学知识的一个初审。

在短暂的见习过程中,我深深的感觉到自己所学知识的肤浅和在实际运用中的专业知识的匮乏,这是我第一次来到化工厂,也是第一次真正的接触社会。在去之前我们考虑最多的是环境问。

为期两天的见习结束了,在老师和工厂技术人员的带领下看到了很多也学到了很多。让我对原先在课本上许多不很明白的东西在实践观察中有了新的领悟和认识。

在以前的头脑中,我认为的工作都是很美好的,我想企业和工厂应该都是挺漂亮、挺大的。现在不都是在讲环保、讲生态化吗,将来的工作环境肯定是整洁美丽的,工作应该也是有趣轻松的。我就是怀着这种憧憬到了我们的实习工厂。一下车我就傻眼了,天哪!这个地方到处都是刺鼻的气味,到处是一片落尘,原来老型化工厂就是这样子的啊,经过工人师傅的初步介绍才知道,我国的早期建厂的化工厂由于技术含量相对比较低,属于劳动密集型产业,各项生态指标不可能达到现代化的工厂水平。这也是我国化工行业相对比较落后的一个现状,但是这也说明化工行业在我国还有很大的发展空间。也就是说我们这一代的化工专业的学生也有很大的发展空间。

在实习时的工作学习同时让我认识到社会是残酷的,没有文化、没有本领、懒惰,就注定你永远是社会的最底层!但同时社会又是美好的,只要你肯干、有进取心,它就会给你回报、让你得到自己想要的!

总之,虽说只有两天的时间,但还是觉得收获满大的。理论学习是实战的基础,但实际工作与理论的阐述又是多么的不同,在工作的闲暇之间,在同一些工作多年的工人的交谈中,深知,在这个科技时代中,高技术产品品种类繁多,生产工艺、生产流程也各不相同,但不管何种产品,从原料加工到制成产品都是遵循一定的生产原理,通过一些主要设备及工艺流程来完成的。因此,在专业实习过程中,首先要了解其生产原理,弄清生产的工艺流程和主要设备的构造及操作。其次,在专业人员指导下,通过实习过程见习产品的设计、生产及开发等环节,初步培养我们的知识运用能力。

不管做什么事情都会有困难,都会很辛苦,说简单一点:工作就是辛苦。所谓是“花钱容易,赚钱难”。这使我更加深刻的理解在家乡辛苦劳动供我读书的父母,他们出卖自己的气力赚几个钱就为了送我读书,为的只有一个目的:只愿我能够出人头的,以后能够比他们幸福。这使我在以后的学习和工作中更加坚定信念,有更大的动力。

工作不只是做事,更重要的是与人相处,我发现,如果不与自己的同事交流,那么工作效益就永远不如人家,如果不和上级交流,永远也不会有深造和发展的机会。但,只要多问、多与同事沟通,就能学到更多的知识,就能与同事更加接近,更好的相处。只要和上司多沟通、多交流就能使他更多地了解自己的长处与不足,使他们更好地安排自己工作,更好地帮自己弥补不足和发挥长处。

天天的见习在深深的感慨中结束,在这里我要真诚的感谢领导、老师给我们这次充实自己、增长见识的机会!

-

应用化学见习报告 (3)

学号实习报告认识实习起止日期20xx年7月8日至20xx年7月12日学班成生姓名级绩指导教师签字学院20xx年7月12日目录一生产…

-

化学系毕业见习报告

见习类型见习时间见习单位指导教师系院专业年级学生姓名学号见习报告化工厂见习20xx060720xx0608水口山有色金属有限公司第…

-

应用化学药厂见习报告

学号实习报告认识实习起止日期20xx年7月8日至20xx年7月12日学班成生姓名级绩理学院指导教师签字20xx年7月12日目录一生…

-

应用化学10届标准见习报告

认识实习报告见习形式集中见习时间20xx0625至20xx0626见习单位茂名海印炭黑茂名乙烯质检中心广东立威化工有限公司专业年级…

-

材料化学专业见习报告

姓名:王加杰学号:07092434指导老师:曹枫唐培松潘国祥陈海锋徐敏虹童艳花一、引言专业见习在大学学习中占有重要的地位,是我们走…

-

化学教育实习调查报告

教育实习调查报告一、调查概况XX年X月X至X月X日,根据系里的统一安排我很荣幸的被分到驻马店平舆一高这所省重点高中进行为期二十多天…

-

师范化学教育见习报告

《教育见习报告范文》简介:一、专业课见习方面在第一个星期见习期间以及以后的日子,有时间就会在指导老师的推荐下,听不同年级(初一到初…

-

化学专业教育实习报告

一、实习的目的与要求安排教学实习的基本目的,在于通过理论与实际的结合、学校与社会的沟通,进一步提高学生的思想觉悟,尤其是观察、分析…

-

化学教育实习报告

化学与生命科学学院(院)化学专业化学(专业)实习报告年级:xxx级学生姓名:xxxx学号:xxxx一、实习的基本情况1.实习目的:…

-

教育见习报告

化学课见习报告我们的第一次见习周很快就结束了,虽然很短暂的一周时间,但是我们的感触还是非常深的。以前作为一名学生坐在教室听课,而现…

-

应用化学专业实习报告

实习报告应用化学是一个理论型与工业性相结合的专业,与生产实际紧密结合。即将踏入社会的我们不仅要掌握化学相关的理论知识,更要理论联系…