内科大生产实习报告

目 录

引言.................................................................................................... 2

1. 包钢集团公司概况....................................................................... 3

2. 薄板连铸连轧厂生产实习报告................................................... 4

2.1薄板胚连铸连轧生产工艺.................................................... 4

2.2主要产品生产规模................................................................ 5

2.3主要设备工作原理................................................................ 6

3 液压站........................................................................................11

3.1液压站的组成....................................................................11

3.2液压站的工作原理............................................................12

实习总结......................................................................................... .15

参考文献..........................................................................................17

引言

为期2周的生产实习结束了,我们在这2周的实习中学到了很多在课堂没学到的知识,受益匪浅,这次的生产实习是我们参与实践活动的很重要的一部分,如下是我对这次生产实习的报告:

1.实习目的:

生产实习是我们机械专业知识结构中不可缺少的组成部分,并作为一个独立的项目列入专业教学计划中的。其目的在于通过实习使学生获得基本生产的感性知识,理论联系实际,扩大知识面;同时专业实习又是锻炼和培养学生业务能力及素质的重要渠道,培养当代大学生具有吃苦耐劳的精神,也是学生接触社会、了解产业状况、了解国情的一个重要途径,逐步实现由学生到社会的转变,培养我们初步担任技术工作的能力、初步了解企业管理的基本方法和技能;体验企业工作的内容和方法。这些实际知识,对我们学习后面的课程乃至以后的工作,都是十分必要的基础。

2.实习内容:

①掌握机械加工工艺方面的知识及方法

②了解切削刀具方面的知识,熟悉常用刀具的结构、选择、用途等

③了解机床和数控系统的知识,特别是加工中心等典型的数控设备

④了解企业生产管理模式,学习先进的管理方式方法

⑤熟悉、巩固铸造工艺及设备方面的知识

3.实习时间:

20##年,8月22~~~9月1日。

其中,包括观看教学视频,进工厂参观实习。

工厂参观实习中我们参观了包钢薄板厂。

4.参观工厂:

包钢薄板厂

包钢集团简介

1.包钢简介:

包头钢铁(集团)有限责任公司,简称包钢,是国家在“一五”期间建设的156 个重点项目之一,1954 年建厂,1998 年改制为公司制国有企业,拥有包钢股份和包钢稀土两个上市公司,是我国重要的钢铁工业基地和最大的稀土工业基地,是内蒙古自治区最大的工业企业。包钢是新中国成立后最早建设的钢铁工业基地之一。

包钢是我国重要的钢铁工业基地和全国最大的稀土生产、科研基地,是内蒙古自治区最大的工业企业,是自治区首家销售收入超过400亿元的企业。1954年建厂,1959年投产,同年10月,周恩来同志亲临包钢为1号高炉出铁剪彩。以包钢建设为题材的电影《草原晨曲》影响广泛,同名主题曲传唱至今。1998年改制为公司制企业。公司总部位于内蒙古自治区包头市河西工业区,中心厂区占地面积37.5平方公里。

包钢已经进入我国千万吨级钢铁企业行列。拥有具备国际国内先进水平的冷轧和热轧薄板及宽厚板、无缝钢管、重轨及大型材、线棒生产线,是我国主要钢轨生产基地之一、品种规格较为齐全的无缝钢管生产基地之一、西北地区最大的板材生产基地。

包钢始终致力于科技进步和自主创新。CSP和高速钢轨领域的两项技术成果获国家科技进步二等奖。是德国西马克公司亚洲第一家、世界第二家CSP技术培训基地,是意大利Pomini公司在中国唯一的磨床培训中心,薄板的生产、管理和无缝管生产技术等实现对国外输出。

包钢始终致力于提高品质和打造名牌。热轧薄板、无缝钢管等产品通过国际权威机构认证,钢轨和无缝钢管被授予“中国名牌产品”称号,无缝钢管被国家质检总局确定为“免检产品”,“白云鄂博”牌稀土系列产品享誉国内外。

包钢始终以高度的社会责任感节约资源、保护环境。在行业内首家实现高炉全干法除尘,率先建设全国示范生态工业园区,被列为全国首批循环经济试点单位之一。

薄板连铸连轧厂生产实习报告

2.1薄板胚连铸连轧生产工艺

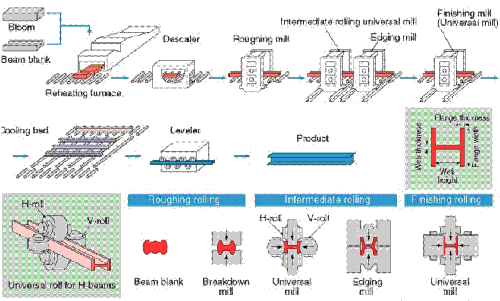

图 1 薄板坯连铸连轧生产工艺流程

包钢的钢铁产业目前已形成一、二炼钢两大体系,板、管、轨、线四条精品线的生产格局,我们参观的是这其中的一条精品生产线包钢热轧薄板生产线。薄板坯铸连轧厂是我国第一套采用当今世界钢铁制造前沿技术建设的csp生产线。是由铁水预处理、210吨大型转炉、炉外精炼薄板坯连铸连轧等先进工艺构成的自动化生产线。

csp生产线年设计生产能力为198万吨,现已达到290万吨。 热轧薄板的先进之处是因为它的连铸连轧机一气呵成,免去了在运输过程中热能的消耗。成为德国西马克公司csp技术在亚洲第一家、世界第二家培训基地。包钢薄板厂利用自主研发技术,多次对从德国引进的热轧薄板生产线实施高技术含量的改造,这条生产线已经成为世界同类机组的产量之冠。

2.2主要产品生产规模

图 2 包钢冷轧成品

我们这次参观的是板材精品线,这条精品线,为我国西北地区最大的薄板生产基地。 这条具有世界一流技术水平的薄板坯连铸连轧生产线,可生产宽度在 980mm — 1560mm 、厚度在 1。2mm — 20mm 范围内各种规格的管线钢、结构钢、硅钢和冷轧用钢等产品。 创造了连浇炉数、月产量和日产量三项世界第一,成为德国西马克公司在亚洲第一家、世界第二家 csp 技术培训基地。 此后包钢又建成 140 万吨冷轧生产线, 其中罩式炉和平整机组能力为 80 万吨,镀锌板能力为 41 万吨,冷硬卷能力为 20 万吨,可为家电、轻工、建筑和汽车等行业提供优质冷轧板。

2.3主要设备工作原理

包钢薄板厂生产工艺:

1、热轧薄板生产工艺:

2、冷轧薄板生产工艺:

3、主要生产设备

大包回转台,铸机,摆式剪,除磷机,轧机,测量装置,层流冷却,输出辊道,1号夹送道,2号夹送道,1号卷取机,2号卷取机,取样机,卷曲机,打印机。

4。 摆式剪的作用、结构、工作原理及工作制度

其中:1摆式剪的结构

主要有摆剪本体、送料系统、传动系统、控制系统和一些辅助机构几大部分组成。摆式剪是由传动侧机架、操作侧机架、偏心轴、摆臂、连杆、上剪刃滑架、下剪刃横梁、输送辊道、入口侧溜槽、出口侧横梁、出口侧溜槽等件组成。

2摆式剪的作用

摆式剪属于连铸设备,它的安装位置是在连铸机扇形段的出口和加热炉的入口之间。它是把连铸机出来的厚度约50mm、运动速度约4m/min热板坯根据一定的尺度进行分段剪切后输送到加热炉的。

3摆式剪工作原理

采用的是曲柄连杆机构。电机通过减速机连接轴带动偏心轴转动,使连杆、摆臂带动上、下剪刃刀架相对运动形成剪切。偏心轴转动180°时上下剪刃对切,偏心轴转动360°时完成一次剪切,剪切同时推拉缸推动摆臂沿板坯运动方向摆动,剪切是在摆动过程中进行。剪切后推拉缸推动摆臂回到原位准备下一次剪切。

4摆式剪的工作制度

目前国外多采用两种比较先进的剪切机型,一是采用离合器制动器,我们称作“连续—— 起停”制剪切,另一种是电机直接起停制剪切,两种剪切各有其优点亦有其不足之处。随着科学技术的不断发展,电控元器件水平的提高。起停制剪切将逐步代表着剪切机的发展趋势。

“连续—— 起停”制剪切机,整机分为传动装置和剪切装置两大部分。传动装置部分是由直流电机带动,配置有飞轮连续高速运转;而剪切装置一般情况下是静止不转的。两部分之间由一对快速响应的离合器制动器相连接和控制。当需要剪切时,则制动器打开,离合器合上,传动装置通过离合器带动剪切装置运动并剪切;剪切完后离合器脱开制动器合上,将剪切装置制动停止到某一确定的待切位置上。

传动装置仍连续运转。这种机型传动部分的转动惯量很大,剪切部分的转动惯量很小。因此可以通过离合器制动器控制实现在小惯量下起动、制动,而在大惯量下进行剪切。可以充分利用动力矩,提高速度,降低能耗。

起停制剪切机,采用低惯量大扭矩直流电机,整机直接起动、剪切、制动,完成剪机的三个基本动作过程 剪切的传动部分和剪切部分做成一体,整个传动系统的转动惯量都很低,以便于实现整个传动系统频繁的起动制动。

这种剪切一般处于静止状态,剪切时, 电机直接拖动传动装置和剪切装置迅速起动剪切,而后立即制动.而且有些要求电机可反向爬行转动.将剪头准确地复位于某一待切位置 因此,这种剪切结构简单,维护保养方便,控制环节少,剪切精度较高。

连续—— 起停制剪切与起停制剪切相比较,前者适合高速频繁起动,后者结构简单,剪切精度高,并且在电控技术及元件过关的情况下,速度亦可达到或超过前者,因而更有发展前途

5。 摆式剪总体装配检验

1、摆式剪总体装配检验

1)基础底板找正0。05mm/m,复检或者查找加工尺寸记录,确认传动侧、操作侧机架底面(a基准)至机架上把装偏心轴轴承座平面的高度尺寸3110±0。1mm应符图,两件互差值≤0。05mm。确认入口、出口侧上横梁、入口、出口侧下溜槽的长度尺寸26700。±1mm应符图,4件长度互差≤0。05mm。

2)在机架上部装轴承座的凹槽处,用平尺或拉钢线的方法测量调整两机架中心偏差≤0。1mm。按图把装好入口、出口侧上横梁、入口、出口侧下溜槽。

3)检查两机架精度,在装轴承座的平面上坐水平仪检查水平度纵横两向均不大于0。05mm/m。在装轴承座两侧面担平尺调钢线,用内径千分尺检查两机架中心与辊架孔中心线平行度不大于0。1mm。

4)辊子上座水平仪检查辊子水平度≤0。1mm,纵向担平尺座水平仪检查水平度不大于0。1mm。用内径千分尺检查辊子之间平行度≤0。1mm。

5)将偏心轴、摆臂、剪刃组件、轴承座完整组装好后平稳吊放在机架上把装好。用工艺套捆好钢丝绳用天车转动。检查运动过程应灵活无卡阻现象。

6)试车同时,实测上下剪刃间距离确定下剪刃垫板二次加工量,确保上下剪刃间隙2--2。5mm之间、剪刃平行度不大于0。1mm,同时检查剪刃的重合度8mm。

7)推拉缸通油(油精度nas7级以上)检查摆臂的运动行程,用塞尺检查上剪滑道与摆臂滑板之间间隙单侧应为0。3--1mm。

8)压紧辊开口度检查、液压缸通油给压带动压紧辊辊架运动,在行程范围内往复运动3至5次各部位运动平稳无卡阻,用内径千分尺分别测量入口侧冶金辊最大开口度271。1mm、最小开口度19。1mm,两辊之间平行度≤0。1mm,出口侧压下辊最大开口度251。7mm、最小开口度22。2mm两辊之间平行度≤0。1mm。

6。 剪切机及剪切机的发展概况

剪切机是利用各种操作方法来对锻件进行切割的装置,属于废金属加工设备,为轧钢车间必不可少的设备。主要对板材、棒料剪断分离的加工设备。包括直线、曲线剪板机、型材、棒材料剪断机、联合冲剪机、专用剪切机、其他剪切机等。

板料剪切机又称剪板机,主要用于剪切金属板材,是重要的金属板材加工机床。板料剪切机不仅用于机械制造业,还是金属板材配送中心必不可少的装备,应用范围特别广泛。剪板机按结构分,有闸式剪板机和摆式剪板机两类;按传动方式分,有机械传动剪板机和液压传动剪板机两类。

安全性和剪切角度不可调整是机械剪板机的致命缺点,故除小规格剪板机外,液压剪板机独领天下的格局已成不争的事实。基于液压传动在控制方面的优势,数控剪板机主要采用液压传动形式。数控液压剪板机除速度、行程可调外,剪切角度自动调整机构和刀片间隙自动调整机构的开发与实用化,使其具备了进入板材加工中心和板材加工fms的条件。

数控液压剪板机的早期产品,在结构与配置方面差异较大。经历了近10年的发展,各企业生产的数控液压剪板机,都在逐步向国际主流方向靠拢。当前,数控液压剪板机普遍采用整体焊接结构,经时效处理的机架,具有良好的强度、刚度和精度保持性;采用集成式液压系统伺服驱动,提高了机床运行的可靠性;剪切角度自动调整机构和刀片间隙自动调整机构,将根据被剪板料的材质和厚度,自动完成剪切角度和刀片间隙的调整;根据剪切长度,自动调节剪切行程和后挡料位置;此外,可配备前送料系统或后托料装置,集送料、卸料于一体,有效地提高了设备的自动化程度。.

近年来,为适应金属板材加工的需要,液压剪板机出现了一种新机型,称为直角剪板机。直角剪板机刀架上装有互成直角的两条刀片,可以剪切出任意尺寸的矩形板料,并可在大张板料上套裁下料,不仅提高了剪切效率,而且能够提高材料利用率。数控直角剪板机与数控转塔冲床、数控板料折弯机可组成板材加工中心。

连铸机:传感器输出电压信号经接线盒输出,通过集流环信号传输器转换送至称重仪表内前置放大。该放大器必须具有自动教零去皮,低漂移,低失调等功能,信号经前置放大后,送入A/D转换器转换,其精度要高,抗干扰能力强,线路结构简单,放大系统和电阻值可调,以确保单秤称量准确。同时,传感器信号通过称量仪表转换成4~20mA的电信号送至计算机系统,自动完成系统称重过程和数据采集监控。

高压水除鳞:钢坯在轧制前需加热至红热状态,通常其表面附着有一层氧化皮。为了提高钢坯轧制后的表面质量,必须除掉这些氧化皮,其工艺过程为除鳞。除鳞过程采用高压水喷射,水压高达25MPa,因此,一般水阀不能适用。

地下卷取机:该地下卷取机主要的结构特点组合式C形框架,具备AJC跳动控制装置及连续位置控制装置,具有卷取板厚幅度大,噪音小,钢卷塔形小等特点。

剖分剪:此剖分剪剪切钢板厚度为5~50mm。主要设备由机架、移动装置、剪切装置、剪切向导、竖直调整装置等设备组成。它是采用滚切式,弧形上剪刃缓慢沿盖直线下剪刃,滚动实现对钢板的剪切。包钢剖分剪采用了SMS技术。

双边剪:此双边剪剪切钢板厚度:5~50mm,板宽1300~4900mm。此设备主要由机架、移动装置、剪切装置、剪切导向、碎边剪、主传动、压紧装置等设备组成。它是三轴三偏的结构。

5. 宽厚板生产及技术

包钢薄板厂目前主要有2×200吨转炉,1台LF精炼炉和技术先进的薄板坯连铸连轧生产线,薄板厂自投产以来通过“引 进、消耗、吸收、发展”和技术创新,生产能力和产品质量不断提高,产品范围不断扩大,为包钢创造了较好的经济效益。20##年完成卷板产量250万吨,20##年的计划产量为270万吨,由于二炼钢2×210吨转炉的生产能力可以达到420万吨,因此转炉的能力得不到充分发挥和利用。为实现包钢1000万吨规模的总体发展规划,公司决定利用二炼钢转炉的剩余能力建设宽厚板生产线。

宽厚板材广泛应用于长距离输油、输气的大直径管线,以及造船,大跨度桥梁、锅炉、压力容器、机械制造、海洋平台、高层建筑等行业中。包钢新建的宽厚板生产线的产品规格为5-100mm×1200-3650mm×3000-18000mm(厚×宽×长),其产品大纲将涵盖上述行业的钢材需求,由于轧机采用了技术先进的CVC串辊技术,辊身长度为4100mm,根据同类项目轧机的定义,确定为4100mm轧机。

3液压站

3.1液压站的组成

液压站又称液压泵站,独立的液压装置。它按主机要求供油,并控制油流的方向、压力和流量,用于主机与液压装置可分离的各种液压机械。用户购后只要将液压站与主机上的执行机构(油缸或油马达)用油管相连,液压机械即可实现各种规定的动作,工作循环。液压站是由泵装置、集成块或阀组合、油箱、电气盒组合而成。

3.2液压站的工作原理

液压站又称液压泵站,是独立的液压装置,它按驱动装置(主机)要求供油,并控制油流的方向、压力和流量,适用于主机与液压装置可分离的各种液压机械下。电机带动油泵旋转,泵从油箱中吸油后打油,将机械能转化为液压油的压力能,液压油通过集成块(或阀组合)被液压阀实现了方向、压力、流量调节后经外接管路传输到液压机械的油缸或油马达中,从而控制了液动机方向的变换、力量的大小及速度的快慢,推动各种液压机械做功。

各部件功用如下:

泵装置--上装有电机和油泵,它是液压站的动力源,将机械能转化为液压油的压力能。集成块--是由液态阀及通道体组装而成,它对液压油实行方向、压力流量调节。阀组合--是板式阀装在立板上,板后管连接,与集成块功用同。

油箱--是板焊的半封闭容量,上述装有滤油网、空气滤清器等,它用来储油,油的冷却及过滤。电气盒--分两种形式。一种设置外接引线的端子板;一种是配套了全套控制电器。

液压站的工作原理如下:

电机带动油泵旋转,泵从油箱中吸油后压油,将机械能转化为液压油的压力能,液压油通过集成块(或阀组合)被液压阀实现了方向、压力流量调节后经外接管路舆到液压机械的油缸或油马达中。从而控制了液动机方向的变换,力量的大小及速度的快慢,推动各种液压机械做功。

液压站的结构形式及主要技术参数

液压站的结构形式

主要以泵装置的结构形式、安装位置及冷却方式来区分,按泵装置的结构形式安装位置可分三种:

1.上置立式:泵装置立式安装在油箱盖板上,主要用于定量泵系统。

2.上置卧式:泵装置卧式安装在油箱盖板上,主要用于变量泵系统,以便于流量调节。3.旁置式:泵装置卧式安装在油箱产旁单独的基础上,旁置式可装备备用泵,主要用于油箱容量大于250升,电机功率7.5千瓦以上的系统。

按液压站的冷却方式可分为两种

1.自然冷却:靠油箱本身与空气交换冷却,一般用于油箱容量小于250升的系统。

2.强迫冷却:采取冷却器进行强制冷却,一般用于油箱容量大于250升的系统。

液压站以油箱的有效贮油量及电动机功率为主要技术参数。

油箱容量共有18种规格

实习总结

短短的两周实习时间很快就结束了,虽然这期间很辛苦很累,但是有很多感触,我们的辛苦和工人的辛苦相比,简直太微小了。通过进厂参观实习和与工人师傅交流,我知道了各个工艺的加工方法,生产目的,生产程序及产品供求情况,对机械产品生产方法和技术路线的选择,工艺条件的确定以及流程的编制原则有了更加深刻的认识。对车间内设备的摆放和管理也有了初步的认识。

对于我们机械类的学生来说,虽然社会中存在许多的竞争,但只要我们掌握好机械发展的规律,就会有发展的空间,通过这次的生产实习,我体会到在机械生产过程中,首先要了解其生产原理,弄清生产的工艺流程和主要设备的构造及操作,其次要了解当代机械工业的发展概况、生产目的、生产程序及产品供求情况, 了解机械产品生产方法和技术路线的选择,工艺条件的确定以及流程的编制原则,最后要了解机械产品的质量标准、技术规格、包装和使用要求。

这次的生产实习不仅让我们学到了新知识,同时,我们的社会工作能力也得到了相应的提高,在实习过程中,我们学会了企业中科学的管理方式和他们的敬业精神。感到了生活的充实和学习的快乐,以及获得知识的满足。真正的接触了社会,使我们消除了走向社会的恐惧心里,使我们对未来充满了信心,以良好的心态去面对社会。同时,也使我们体验到了工作的艰辛,了解了当前社会大学生所面临的严峻问题,促使自己努力学习更多的知识,为自己今后的工作奠定良好的基础。

本次实习让我们大开眼界,极大的开拓了视野,加深了感性的认识。这不仅激发了我继续努力学习的热情,也对我今后的工作学习产生了积极的作用。

参考文献:

[1] 《内蒙古科技大学生产实习大纲》

[2] 包头钢铁集团有限责任公司(网站):http://www.btsteel.com/

[3] 上海宝钢贸易有限公司(网站):http://www.baosteeltrading.com/bgsm/index.do

[4] 《轧钢机械》第三版,周家祥主编,冶金工业出版社

[5] 《炼铁机械》第二版,严允进主编,冶金工业出版

[6] 《炼钢机械》第二版,罗振才主编,冶金工业出版社

-

内科大工程教育实习报告

工程教育实习报告学院班级姓名学号一实习概况工程教育是我们大学学习阶段重要的实践性教学环节之一是理论与实践相结合的重要方式是提高学生…

-

内科大生产实习报告

目录引言11包钢集团公司概况32薄板连铸连轧厂生产实习报告421薄板胚连铸连轧生产工艺422主要产品生产规模523主要设备工作原理…

-

内科大毕业实习论文

内蒙古科技大学毕业实习论文内蒙古科技大学毕业实习论文题目XXX学生姓名XXX学号XXXXX专业电气工程及其自动化班级I内蒙古科技大…

-

内科大工程教育实习报告

工程教育实习报告学院数理与生物工程学院学号XXXXXX班级数学20xx姓名XXX实习时间20xx年5月14日至20xx年5月25日…

-

内科大毕业实习报告

本科生毕业设计实习报告学生姓名gao学号1234567890专业机械设计制造及其自动化班级机7班指导教师王斌目录引言1一实习目的1…

-

内科护理学见习报告(1)

668190409353718207265923内科护理学见习报告肾病科:主要了解到肾病的共同的主要临床表现:水肿、皮肤瘙痒等。在…

-

神经内科实习报告

【摘要】在神经内科,常见疾病有脑出血,脑梗死,短暂脑缺血发作,脑炎等。饮食护理方面,神经内科疾病患者饮食一般为低盐低脂饮食。皮肤护…

-

消化内科见习报告(原创经典)

消化内科见习报告此假期我在泸医附院消化内科进行了为期十二天的见习,通过此次见习,我学到很多书本上有或无的知识,为以后医学之路埋下了…

-

内科临床实习报告

内科临床实习报告过去的一个月,我主要在内科学习,它是临床实习的重点。需要我们了解内科常见疾病的病因及易患因素、各专业特殊仪器的应用…

-

中医内科学实践见习报告

中医内科学实践见习教学报告专业班级学号姓名泸州医学院中西医结合学院中医内科教研室1编写说明中医内科学是中西医结合结合专业的桥梁课程…

-

20xx医学生内科实习自我鉴定

在内科这两个多月中,在带教老师的悉心与耐心带教下,我学到了许多在课堂上不曾懂得的东西。在实习的日子中,我了解到收治病人的一般过程:…