数控机床的发展及应用开题报告

毕业设计(论文)开题报告

设计题目:数控机床的发展及应用

学生姓名:xx

专 业:机电一体化技术

指导教师:xx

填表 时间:201x 年xx月xx日

毕业设计开题报告

第二篇:数控机床设计-开题报告

开题报告

1 课题研究内容和意义

1.1 课题研究内容

数控机床设计主要内容:其一是运动功能设计,包括确定数控车床所学运动的个数、形式(直线运动、回转运动)、功能(主运动、进给运动、其他运动)及排雷顺序,最后画出数控车床的运动功能图。其二是基本参数设计,包括尺寸参数、运动参数、和动力参数设计。其三是传动系统设计,包括传动方式、传动原理图及传动系统图的设计。其四是总体结构布局的设计,包括运动功能分配、总体布局结构形式及总体结构方案图设计。其五是控制系统的设计,包括控制方式及控制原理、控制系统图设计。

1.2 课题意义

1.2.1 理论意义

数控加工技术的应用是机械制造业的一次技术革命,使机械制造的的发展进入了一个崭新的阶段。由于数控机床综合应用了电子计算机、自动控制、伺服驱动、精密检测与新型机械结构等方面的技术成果具有高柔性、高精度与高度自动化的特点,因此它提高了机械制造的制造水平,解决了接卸制造中的常规加工技术难以解决甚至无法解决的发杂型面零件加工,为社会提供了高质量、多品种及高可靠的机械产品已取得了巨大的经济效益 。

目前,数控技术已逐步晋级,数控机床在工业生产中得到了广泛应用,已成为机械自动化的一个重要发展方向。

1.2.2 现实意义

随着可续技术和社会生产的不断进步,机械产品日趋复杂。对机械产品的质量和生产率的要求也越来越高,在航空航天、微电子、信息技术、汽车、造船、建筑、军工和计算机技术等行业中,零件形状复杂、结构改型频繁、批量小、零件精度高加工困难、生产效率低已成为日益突出的现实问题,机械加工工艺过程的自动化和智能化是适应上述发展特点的最重要手段。

2国内国外数控技术发展趋势

2.1数控技术的发展趋势

数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业 IT、汽车、轻工、医疗等的发展起着越来越重要的作用。从目前世界上数控技术及其装备发展的趋势来看,其主要研究热点有以下几个方面:其一是高速、高精加工技术及装备的新趋势,效率、质量是先进制造技术的主体。高速、高精加工技术可极大地提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。从EMO2001展会情况来看,高速加工中心进给速度可达80m/ min,甚至更高,空运行速度可达 100m/ min左右。目前世界上许多汽车厂,包括我国的上海通用汽车公司,已经采用以高速加工中心组成的生产线部分替代组合机床。在加工精度方面,近10年来,普通级数控机床的加工精度已由10μm提高到5μm,精密级加工中心则从 3~5μm,提高到1~1.5μm并且超精密加工精度已开始进入纳米级0.1μm。为了实现高速、高精加工,与这配套的功能部件如电主轴、直线电机得到了快速的发展,应用领域进一步扩大。其二是五轴联动加工和复合加工机床快速发展,采用5轴联动对三维曲面零件的加工,可用刀具最佳几何形状进行切削,不仅光洁度高,而且效率也大幅度提高。但过去因5轴联动数控系统、主机结构复杂等原因,其价格要3轴联动数控机床高出数倍,加之编程技术难度较大,制约了5轴联动机床的发展。当前由于电主轴的出现,使得实现5轴联动加工的复合主轴头结构大为简化,其制造难度和成本大幅度降低,数控系统的价格差距缩小。因此促进了复合主轴头类型5轴联动机床和复合加工机床含5面加工机床的发展。其三是智能化、开放式、网络化成为当代数控系统发展的主要趋21世纪的数控装备将是具有一定智能化的系统,智能化的内容包括在数控系统中的各个方面:为追求加工效率和加工质量方面的智能化,如加工过程的自适应控制,工艺参数自动生成;为提高驱动性能及使用连接方便的智能化,如前馈控制、电机参数的自适应运算、自动识别负载自动选定模型、自整定等。数控系统开放化已经成为数控系统的未来之路。所谓开放式数控系统就是数控系统的开发可以在统一的运行平台上,面向机床厂家和最终用户,通过改变、增加或剪裁结构对象数控功能,形成系列化,并可方便地将用户的特殊应用和技诀窍集成到控制系统中,快速实现不同品种、不同档次的开放式数控系统,形成具有鲜明个性的名牌产品。目前开放数控系统的体系结构规范、通信规范、配置规范、运行平台、数控系统功能库以及数控系统功能软件开发工具等是当前研究的核心。网络化数控装备是近两年国际著名机床博览会的一个新亮点。数控装备的网络化将极大地满足生产线、制造系统、制造企业对信息集成的需求,也是实现新的制造模式如敏捷制造、虚拟企业、全球制造的基础单元,反映了数控机床加工向网络化方向发展的趋势。

2.2对我国数控技术及其产业发展的基本估计

我国数控技术起步于1958年,近50年的发展历程大致可分为三个阶段:第一阶段从 1958年到1979年,即封闭式发展阶段。在此阶段,由于国外的技术封锁和我国的基础条件的制,数控技术的发展较为缓慢。第二阶段是在国家的“六五”、“七五”期间以及“八五”的前期,即引进技术,消化吸收,初步建立起国产化体系阶段。在此阶段,由于改革开放和国家的重视,以及研究开发环境和国际环境的改善,我国数控技术的研究、开发以及在产品的国产化方面都取得了长足的进步。第三阶段是在国家的“八五”的后期和“九五”期间,即实施产业化的研究,进入市场竞争阶段。纵观我国数控技术近五十年的发展历程,特别是经过四个五年计划的攻关,总体来看取得的成绩还是不小。

3 研究思路

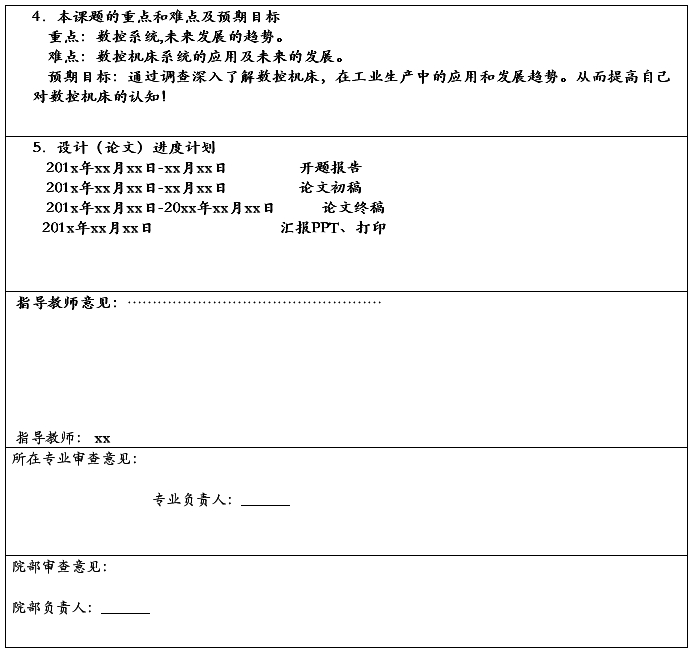

经过和老师及小组成员讨论,最大主要对以下几方面进行车床主轴、进给系统以及车床控制面板、控制电路、PMC程序设计和电机的选用。其中主要设计参数参考沈阳机床股份有限公司的EL6140n数控卧式车床的技术参数。具体见表1-1。

表1-1 数控车床技术参数

3.1 设计思路

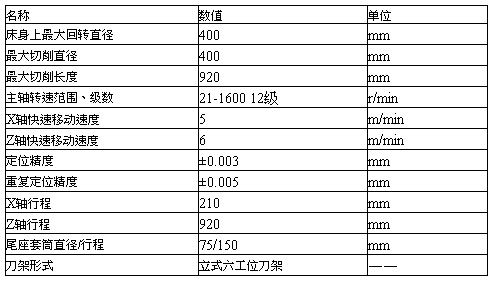

3.1.1 主轴设计

在数控机床中,其主轴是最关键的部件,对机床起着至关重要的作用。主轴结构的设首先考虑的是其需实现的功能,当然加工及装配的工艺性也是需考虑的因素。初步结构如图1-1。主轴装配工艺为:①将前端四盘轴承加热后,依次将轴承和隔套装进主轴,拧紧锁紧螺母;②将主轴装进主轴箱内,端盖配好高度后上紧螺钉;③直接装后端的两盘轴承,最后上紧前后两端的螺母。这种主轴结构,在装配零件全部合格的前提下,一次装配后主轴的各项精度都能满足要求。由于提高了主轴的装配精度,因而主轴箱温升较低,一般可稳定在20℃以内,机床主轴寿命长。

图1-1 主轴结构图

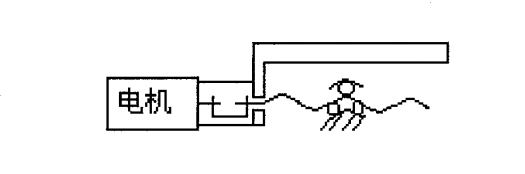

在主轴控制方面采用图1-2的结构,使主轴能够实现可以任意位置准停。能实现螺纹的切削。

图1-2 主轴控制图

3.1.2进给系统

在进给轴方面采用数控十字交叉台的形式。数控十字交叉台可用螺旋传动机构或齿条传动机构。这两种机构均可把旋转运动变为直线运动。因为此机构以传递运动为主,且要求有较高的传动精度,又要求结构紧凑。所以选用螺旋机构。但常用的螺旋机构中丝杠和螺母之间相对运动时滑动,磨损较严重。影响传动精度,随动精度低、效率低,不能满足高速度,高效率、高精度等要求。为了使运动灵敏又能满足精度要求,选用滚珠螺旋机构,也就是采用滚珠丝杠传动。

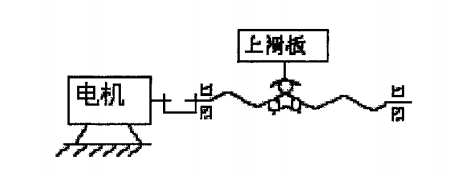

纵向移动是:滚珠丝杠转动,螺母带动上滑板等在下滑板导轨上直线移动,如图1-3。

横向移动是:滚珠丝杠固定,丝杠转动并带动工作台等直线移动,如图1-4。丝杠传递运动,滚动导轨承载。因为运动部件重量不大,切削力也不大,行程较小,且有一定的精度要求,所以确定采用滚动导轨。

图1-3 纵向传动方案

图1-4 横向传动方案

3.1.3 电气

在电气上配置:1)数控系统选用专门用于车床的FANUC---0TD系统,两轴控制、两轴联动、中文显示;2)驱动系统选用FANUq3系列数字交流伺服单元电机;3)使用车床用标准操作面板;4)选用内装式可编程序控制器;5)召行设计电控柜和搡作台。

机床数控系统的硬件电路由四部分组成:主控制器、总线、存储器和接口。

3.1.4 软件设计

软件设计主要包括主模块、子程序模块和中断处理模块等。

主模块主模板中的监控程序判别是否有功能键按下,若有则对应的功能子程序模块。子程序模块子程序模块根据功能键设计。中断处理模块中断处理中包括三个模块,依据微机数控系统中不同事件的轻重缓急,约定优先级排队序列。

3.2 本课题需要解决的关键问题

本课题需要解决的关键问题是车床主轴,进给轴以及对车床控制面板、控制电路、PMC程序设计和电机的选用。

4 进度安排

●到3月1号,完成外文翻译,文献综述和开题报告的撰写。

●到3月18号,完成机床数控化改造的初步设计。

●到4月23号,真正定出方案并画出其cad图。

●到4月30号,完成设计并画出其cad图。

●到5月15号,完成总体装配图的cad图。

●到5月底,完成设计说明书等所有琐碎事宜。

-

数控机床的发展及应用开题报告

毕业设计论文开题报告设计题目数控机床的发展及应用学生姓名xx专业机电一体化技术指导教师xx填表时间201x年xx月xx日毕业设计开…

-

数控机床开题报告

毕业设计开题报告11设计的目的及意义含国内外的研究现状分析设计方案比较选型分析和发展趋势111数控步进XY工作台设计的目的使工作台…

-

数控机床开题报告

届学生毕业论文设计存档编号毕业论文设计开题报告论文题目垂向数控滑台设计英文Droopnumericalcontrolmachine…

- 数控专业开题报告

-

数控加工中心开题报告

毕业设计(论文)开题报告题目:立式加工中心设计(总体设计、主轴箱设计、Z方向进给系统设计)学生姓名:***学号:**专业:机械设计…

-

数控加工毕业论文开题报告———数控铣床及加工中心产品设计

1课题名称数控铣床及加工中心产品设计2选题理由制造技术是各国经济竞争的重要支柱之一,经济的成功在很大程度上得益于先进的制造技术,而…

-

数控毕业设计开题报告

本科生毕业设计开题报告书题目数控机床立柱的CADCAM设计学生姓名学号20xx15020xx6专业班级机电09102班指导老师车晓…

-

数控铣床结构设计--毕业设计--开题报告

本科生毕业设计论文开题报告题目数控机床结构设计与动态分析姓名学号指导教师班级机械111所在院系机电工程学院陕西科技大学毕业设计论文…

- 锥面及螺纹配合数控加工工艺与加工开题报告

-

数控技术开题报告

紫琅职业技术学院20xx届机电一体化技术专业毕业论文开题报告注开题报告装订在毕业设计论文任务书后开题是否通过请指导教师在括号内打

-

铣床夹具开题报告

毕业设计开题报告铣削凸轮轴半圆键槽夹具设计本设计的主要内容1确定工件的定位方法和设计定位元件并误差分析2计算夹紧力3确定夹具其他部…