实验指导书(材料工程基础)

《材料工程基础》

实验指导书

适用专业: 材料科学与工程

课程代码: 8103670

总学时: 56 总学分: 3.5

编写单位:材料科学与工程学院

编 写 人: 向军

审 核 人:

审 批 人:

目 录

实验一 铝合金的熔炼与铸锭………………………………………………………………………… 2

实验二 钢的热处理操作……………………………………………………………………………… 5

实验一 铝合金的熔炼与铸锭

一、实验目的和任务

1、掌握铝合金熔化的基本原理。

2、掌握铝合金铸锭的基本方法。

二、实验仪器、设备及材料

1、坩埚电阻炉

2、浇铸模(可自由脱模式)

3、必要的工具(扒渣棒、抱钳等)

4、热电偶及控温仪表

5、铝块

6、铜板

7、天平

8、坩埚

三、实验原理

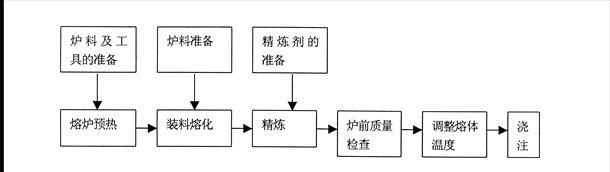

铝铜合金的熔炼工艺流程

熔化工艺参数和规程

1、熔炼温度

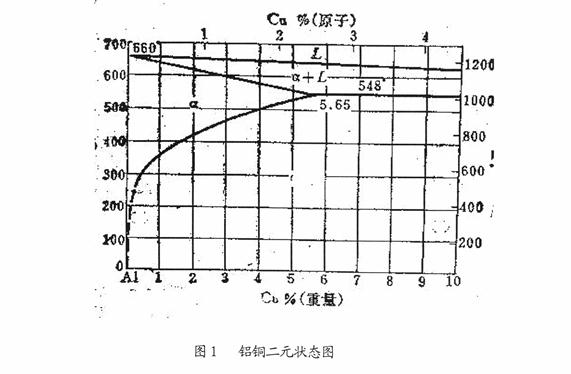

熔炼温度愈高,合金化程度愈完全,但熔体氧化吸氢倾向愈大,铸锭形成粗晶组织和裂纹的倾向性愈大。通常,铝合金的熔炼温度都控制在合金液相线温度以上50~100℃的范围内。从图1的AI-Cu相图可知,A1-5%Cu的液相线温度大致为660~670℃,因此,它的熔炼温度应定在710(720)℃~760(770)℃之间。浇注温度为730℃左右。

2、熔炼时间

熔炼时间是指从装炉升温开始到熔体出炉为止,炉料以固态和液态形式停留于熔炉中的总时间。熔炼时间越长,则熔炉生产率越低,炉料氧化吸气程度愈严重,铸锭形成粗晶组织和裂纹的倾向性愈大。精炼后的熔体,在炉中停留愈久,则熔体重新污染,成分发生变化,质量降低的可能性愈大。因此,作为一条总的原则,在保证完成一系列的工艺操作所必需的时间的前提下,应尽量缩短熔炼时间。

3、合金化元素的加入方式

与铝相比,铜的比重大,熔点虽高(1083℃),但在铝中的溶解度大,溶解热也很大,无需预热即可溶解,因此,可以以纯金属板的形式在主要炉料熔化后直接加入熔体中,亦可与纯铝一同加入。

4、要注意覆盖

众所周知,铝在高温熔融状态,极易形成A1203氧化膜,因此要对铝熔体进行保护。就铝铜合金而言,所用的覆盖剂为:40%KCI+40%NaCI+20%冰晶石(Na3AIF6)的粉状物。它的比重约为2.3g/cm3,熔点约670℃,这种覆盖剂不仅能防止熔体氧化和吸氢,同时还具有排氢效果。这是因为它的熔点比熔体温度低,比重比熔体小,还具有良好的润湿性能,在熔体表面能够形成一层连续的液体覆盖膜,将熔体和炉料隔开,且具有—定的精炼能力,因而,这种覆盖剂具有良好的覆盖、分离、精炼的综合工艺性能。加入量一般为熔体质量的2~5%。

5、要注意扒渣

当炉料全部熔化后,在熔体表面会形成一层有溶剂、金属氧化物和其它非金属夹杂物所组成的熔渣。在进行浇注之前,必须将这层渣除掉。其目的是:(1)防止熔体夹渣;(2)减少熔体吸气机会(因为熔渣是水蒸气的良好载体);(3)加强传热。扒渣时,工具要干净,要预热,操作要平稳不起波浪。

6、金属模要上涂料并加热到300℃左右

四、实验步骤

1、备料

按照Al-5%Cu的质量百分比,用天平称好炉料(按每炉1Kg计算);

2、装料

将铝块和铜板同时加入坩埚电阻炉中,然后加入覆盖剂;

3、升温

4、测温

控制在710-770℃之间,用红外测温仪进行;

5、调温

主要是为浇注作准备,熔体温度太低,流动性不佳,不易充满模子,而溶体温度太高,易氧化和形成粗大晶粒;

6、浇注

将熔体倒入预先准备的模子中,待完全凝固后,再脱模;

7、脱模

取出铸锭,注意要戴手套。

五、实验报告要求

1、 说明试验目的、试验器材、试验原理;

2、 简述实验过程,并写出心得体会。

六、实验注意事项

严格按照操作步骤进行,注意安全。

七、思考题

1、什么叫熔炼与铸锭?它们有何作用?

2、简述实验过程及心得体会。

主要参考文献

1、周美玲等?材料工程基础?北京:北京大学出版社,2001.04

2、邵潭华?材料工程基础?西安:西安交通大学出版社,2003.03

3、谢希文?材料工程基础?北京:北京航空航天大学出版社,1999

实验二 钢的热处理操作

一、实验目的和任务

1.能根据所学的热处理理论知识制定相关的热处理工艺参数。

2.了解碳钢的含碳量、加热温度、冷却速度、回火温度对热处理后钢性能(硬度)的影响。

3.熟悉和掌握碳钢的几种基本热处理操作方法(淬火、正火、回火等)。

二、实验仪器、设备及材料

1.箱式电阻炉及控温仪表

2.洛氏硬度计

3.布氏硬度计及读数显微镜

4.冷却剂:水、油

5.实验用材料:20钢,45钢, T8钢,T12钢等

三、实验原理

钢的热处理是通过加热、保温和冷却,改变其内部组织,从而获得所要求性能的工艺过程。一般热处理的基本方法有退火、正火、淬火及回火等。

退火和正火是将钢加热到Ac3、Ac1或Accm以上,保温一段时间,然后通过缓慢炉冷和空气冷却的工艺操作。一般用作钢的预备热处理。正火也可作为结构钢的最终热处理。

淬火是将钢加热到Ac3或Acl以上,经过保温;然后以大于临界冷速进行冷却,获得马氏体(或下贝氏体)组织的工艺操作;回火则是把淬火钢加热到Ac1温度以下,经过保温后冷却,获得回火组织的工艺操作。淬火和回火一般用作钢的最终热处理。

钢在热处理后的性能与钢的含碳量、加热温度、冷却速度和回火温度有重要关系。

1.含碳量对淬火钢硬度的影响

钢在淬火时进行的马氏体转变是无扩散型转变,没有碳化物出现,只发生面心立方的过冷奥氏体向体心正方的马氏体转变,奥氏体中的碳全部过饱和于马氏体中。马氏体过饱和的碳量越大,晶格畸变越严重,其硬度愈高。而马氏体的含碳量又取决于加热时奥氏体的含碳量。一般来说,钢的含碳量愈高,经正常加热淬火后其硬度值愈高。但当钢的含量大于共析成分后,由于加热温度是在Ac1以上,故加热后奥氏体的含碳量无明显增加,所以淬火后钢的硬度增加缓慢。

2.加热温度对淬火钢硬度的影响

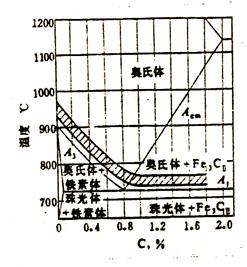

碳钢的淬火加热温度由Fe-Fe3C相图决定(见图9)。亚共析钢的加热温度为:Ac3+30~50℃,过共析钢的加热温度为Acl+30~50℃。

不同的加热温度将有不同的加热组织和淬火冷却组织。当亚共析钢加热到Ac3以上时,只有奥氏体,淬火后只出现马氏体组织,硬度高;当加热温度在Acl至Ac3之间时,加热组织和淬火组织中出现铁素体组织,硬度降低;当加热温度在Acl以下时,则组织保持原有状态不变,硬度仍然很低。过共析钢正常加热温度在AC1以上,加热组织中还存在未溶碳化物,淬火后获得均匀细小马氏体和颗粒状渗碳体。

保温的目的是为了奥氏体组织均匀和钢各部分温度一致。实际工作中保温时间多按经验估算,一般碳钢工件每毫米有效厚度需保温1~1.5分钟。

3.冷却介质和冷却速度对淬火钢硬度的影响

当钢加热到所要求温度时,决定钢淬火组织和硬度的是冷却速度,也即冷却介质

图10反映了共析钢在不同冷却介质中(不同冷却速度下)所得到的冷却组织及硬度。随冷却速度的增加,组织分别为P、S、T+M+残A、M+残A。硬度也逐渐升高。

图9 钢的淬火加热温度 图10 共析钢的各种冷却方式

4.回火温度的影响:

钢淬火后要回火,回火温度决定于最终所获得的组织和性能,按回火温度,回火分为低温、中温和高温回火三种。碳钢回火后一般空冷。

低温回火在150~250℃进行,所得组织是回火马氏体,硬度约为58~62HRC。

中温回火在250~500℃进行,所得组织是回火屈氏体,硬度约为35~45HRC。

高温回火在500~650℃进行,所得组织是回火索氏体,硬度约为25~35HRC。

四、实验步骤

1.实验分为四个方向的内容:

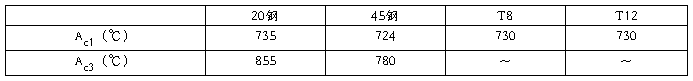

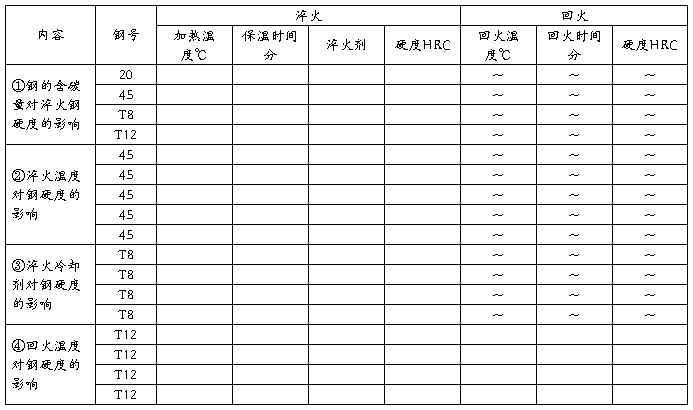

同学根据以下内容以及表3 中常用钢的临界点先确定热处理相关工艺参数,填入表4中。

①钢的含碳量对淬火钢硬度的影响

②淬火温度对钢硬度的影响

③淬火冷却剂对钢硬度的影响

④回火温度对钢硬度的影响

表3 常用碳钢的相变临界点

表4 碳钢热处理操作实验表

2.每个同学根据安排领取一个试样,按表1中要求的加热温度、保温时间和冷却介质进行加热、保温和冷却。回火的同学还需按表中要求进行30分钟回火(在回火之前必须测定一次硬度);

3.热处理后的试样在测硬度前应用砂纸磨去氧化皮;

4.测出硬度值,并将测试硬度值填入表4中;

5.根据全组的数据写实验报告。

五、实验报告要求

1.明确实验目的。

2.根据热处理实验所用钢材的相变临界点和材料的尺寸以及热处理方法,确定相应热处理工艺参数(加热温度和加热时间)以及选择正确的冷却介质。

3.列出表中硬度数据,统一测量单位(将HB换成HRC)。

4.根据表中数据:

(1)绘制出硬度-钢含碳量关系曲线

(2)绘制出硬度-加热温度关系曲线

(3)绘制出硬度-回火温度关系曲线

(4)说明冷却介质对淬火温度的影响。

5.讨论实验结果,分析硬度变化的本质。

六、实验注意事项

1.本实验加热所用都为电阻炉,由于炉内电阻丝距离炉膛较近,容易漏电,所以电炉一定要接地;在放、取试样时必须先切断电源。

2.往炉中放、取试样必须使用夹钳,夹钳必须擦干,不得沾有油和水。开关炉门要迅速,炉门打开时间不宜过长。

3.试样由炉中取出淬火时,动作要迅速,以免温度下降,影响淬火质量。

4.试样在淬火液中应不断搅动,否则试样表面会由于冷却不均而出现软点。

5.淬火时水温应保持20~30℃左右,水温过高要及时换水。

6.淬火或回火后的试样均要用砂纸打磨表面,去掉氧化皮后再测定硬度值。

七、思考题

为什么淬火-回火是不可分割的工序,确定工件回火温度规范的依据是什么?

-

基础工业工程 实验报告3

山东建筑大学管理工程学院工业工程专业实验报告山东建筑大学实验报告实验日期20xx年12月10日班级工业1实验者李同组者常实验项目名…

-

基础工业工程实验报告

基础工业工程实验报告专业工业工程考号0404姓名实验一程序分析1实验目的通过观察记录分析能熟练运用程序分析图表2实验内容程序图的绘…

-

大一基础工业工程实验报告(武汉理工大学)

武汉理工大学学生实验报告书实验课程名称基础工业工程实验开课学院机电工程学院指导老师姓名张峰学生姓名ABCD学生专业班级机电类000…

- 基础工业工程实验报告

-

基础工业工程实验报告(一)

基础工业工程实验报告实验题目交流接触器开关装配工作研究班级工业0901小组成员姓名学号关贺20xx6594邓小勇20xx6634秦…

-

20xx考研英语阅读理解解题技巧总结黄金版

20xx考研英语阅读理解解题技巧总结黄金版20xx年全国研究生入学考试网上报名已经正式开始了,报名时间一直持续到本月x日。在考研(…

-

感恩父母教育活动总结

为进一步加强和改进学生思想道德建设,培养学生服务社会、服务人民的责任意识,唤醒学生的感恩意识,培育学生的健康心态,进而塑造学生的健…

-

信访维稳X月工作总结

XXXX局X月信访维稳工作情况报告县信访维稳办:信访工作是一项常抓不懈的重点工作,我单位通过不断加强信访维稳和矛盾纠纷调处工作,健…

-

影子培训总结

我参加过多次的培训活动,也曾多次参观过名校,但一直渴望有机会到名校深入学习,哪怕当一次学生,终于机会来了-----影子培训,有幸于…

-

主题团日活动总结

“喜迎八十校庆,共创文明校园”主题团日活动总结20xx年x月x日是广西师范大学建校八十周年校庆。为了迎接这一庆典,在20xx级数学…