福特汽车公司8D分析

8D分析

绪 论

欢迎来到8D(8 Disciplines)课程,福特汽车公司使用8D作为问题解决的方法(见QS-9000要求之4.14.1.1)。当福特的供方具有零件或过程的问题时,福特要求供方完成8D过程以确定根本原因并实施纠正措施。

背景:

什么是8D?

D0:为8D过程做准备

D1:成立小组

D2:问题的描述

D3:确定临时纠正措施(ICA)的开发

D4:确定和验证根本原因和遗漏点

D5:确定和验证针对根本原因和遗漏点的永久性纠正措施(PCA)

D6:实施和确认PCA

D7:防止再发生

D8:承认小组及个人的贡献

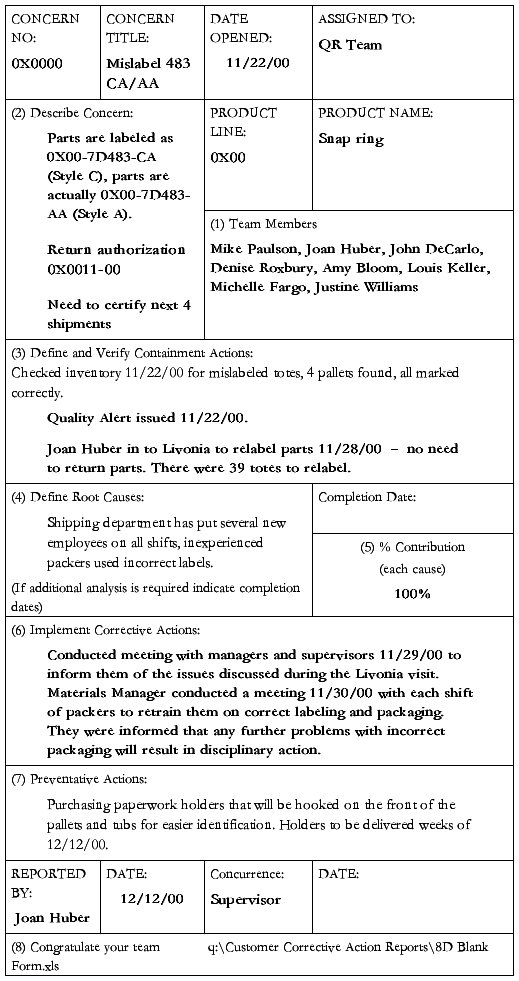

8D报告示例

Supplier A

8D Concern Analysis Report

供方的8D报告必须回答下列问题

问题是什么? (D2)

问题如何解决? (D3至D6)

将来该问题如何预防? (D7)

顾客将通过确认8D报告来决定这些问题是否已经回答:

对零件的知识进行了充分论证。

完全确定了根本原因并聚焦于该原因。

· 遗漏点已经被识别。

· 确定与根本相匹配的纠正措施。

纠正措施计划的验证已经被确定。orrection

· 包括了实施纠正措施的时间计划。

· 有证据显示供方将把纠正措施纳入整个系统。

8D的好处

适当地完成8D过程,除了能确定根本原因和纠正问题的好处外,还包括:

· 对于供方:

¾ 通过建立小组训练内部合作的技巧(Discipline 1)

¾ 推进有效的问题解决和预防技术

¾ 改进整个质量和生产率

¾ 防止相同或类似问题的再发生

¾ 提高顾客满意度

· 对于顾客

增强对供方的产品和过程的信心

8D的有效实施需仰赖其他质量工具

可靠性

· Design Concepts

· Craftsmanship

·

· 潜在失效模式及后果分析 (FMEA)

· 控制计划

· 生产件批准程序 (PPAP)/节拍生产

统计过程控制(SPC)

试验设计 (DOE)

目的

供方通过准确完成8D过程,防止问题的再发生并改进整个制造系统。

有效分析8D报告。分析的焦点是确定根本原因,成功实施纠正措施计划(CAP)

目标

· 描述顾客的供方技术支持人员在8D过程中的角色。

· 8D过程能描述、反映供方整个制造过程的不足。

· 依据定义出的原则有效分析 8D报告。例如,报告:

包括足够的细节以支持供方过程的每一步。

包括紧紧围绕过程的数字化图示。

定义纠正措施

适宜地识别系统的根本原因

论证供方如何及时地使问题得到永久性纠正。

· 需要时,辅导供方实施整个8D过程以识别系统的根本原因:

列出完成8D过程的工具(例如, DOE, SPC, FMEA, 散点图, 检查单, 控制图等等).

验证供方使用了适当的工具。

识别当评审8D报告时需询问的8D报告。

验证供方是否准确执行和文件化8D过程。

确保供方通过启动和关闭问题已经验证了根本原因。验证供方已经完整包括所有可疑材料,包括已经在装配工厂、运输中、仓库和过程中的零件。

问题的提出

供方零件的问题通常分为:In most cases, a c

自动问题点矩阵[Automated Issues Matrix (the AIM)]:顾客量产小组在实施质量问题点时提出。

质量拒收(Quality Reject): or顾客工厂实施质量问题点时提出。

项目过程中 system. (

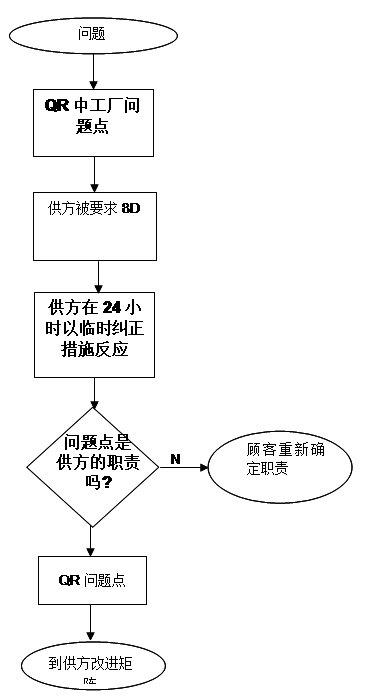

下面的流程图显示了项目过程中使用AIM系统导致问题的提出。

Responding to a Concern

No matter how a concern is issued or from whom, the concern requires an 8D as a response. Once again, to encourage a good working relationship between the Supplier and the Supplier’s customer, the STA Engineer should coach the Supplier to respond quickly, within at least 24 hours, to any concern that a plant has.

· Ideally, the Supplier should send a representative to the plant to review the concern and help determine the root cause of the problem

· If the Supplier cannot send a representative to the plant, the Supplier should request that the part in question be shipped immediately to them so the Supplier can help resolve the concern.

· Waiting to respond to a concern sends a negative message to the Supplier’s customer. The longer a Supplier waits to respond, the more difficult it will be for the Supplier to resolve the concern. Responding with a positive attitude and an offer of assistance will make the process go quickly and smoothly.

在现行生产中

下面的流程图显示了在现行生产中使用QR导致问题的提出。

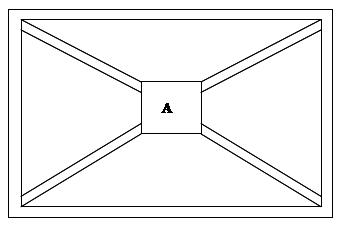

例子:S公司为顾客制造零件,见下图:

根据顾客的工程规范,在零件A上必须镀银,否则顾客的产品无法完成规定功能。有一天,他们收到顾客工厂发来的问题点如下:

因为没有镀银造成产品缺陷,整批拒收。

问题:S公司应该如何反应?

问题的反应

不管问题怎样提出或来自谁,都要求8D过程作为反应。

为鼓励供方和顾客之间的良好联系,顾客的工程师应该辅导供方以在24小时内对任何问题迅速反应。理想地,供方应该派一个代表到工厂评审问题,帮助确定问题的根本原因。

在派代表前,供方应该和工厂进货质量人员一起检查,如零件挑选。如供方不能派代表到工厂,供方应请求有问题的零件马上发运给它们以便供方能够帮助解决问题。对问题反应的等待将对顾客产生负面影响。

如果供方等待反应越久,供方解决问题将越困难。

积极反应的态度和互助的意愿可以使过程迅速平顺地进行。

验证问题的存在

is

l 一旦供方为问题负责,供方应该确认该问题确实是供方零件的问题。从D0开始,评估8D过程的需要性。在工厂提出问题前,首先应该确定和验证问题,在工厂的要求下,供方能帮助确认问题:

· 提供了不合格的零件。

· 提供不合格品可能的分析,如尺寸结果。

· 将问题定量化,如XX检验XX不合格。

l 再次提出,当确认问题时,供方以一种积极的不相互责难的途径与顾客工厂沟通是非常重要的。

继续8D过程

基本上,零件可能有三种问题:供方的问题、设计的问题、工厂的问题。

如果供方确认确实是供方的问题,供方应立即开始8D过程的遏制步骤。

如果是设计问题,供方仍应该开始8D过程,正式形成问题是设计问题的文件。供方应该从顾客项目小组或工厂车辆小组获得全球工程发布系统(WERS)编号,一旦供方向工厂进货质量(IQ)提供WERS编号和支持文件,工厂应把问题移交。

如果供方相信是工厂的问题而不是供方的问题,供方仍应该开始8D过程以帮助工厂验证问题。供方应该以文件和8D报告的方式支持,请求工厂主管对问题是工厂的问题进行认定。然后供方向IQ呈报移交问题。

虽然这种情形可能很难解决,供方以积极方式处理问题帮助工厂解决问题将能获得更好的结果并和工厂能有更佳的工作联系。

注:这些描述只代表理想的问题解决方式,实际上,真实情况并非和在此描述的一样,努力获取供方和顾客之间的积极联系将有助于发生问题得到快速和容易的改进。

完成8D过程

一般地,顾客会要求应在一定期限内完成8D过程。

例子:在福特,该期限是30天。对于某些问题,30天可能不够。当存在要求超过30天的状况时,供方应向福特提供最新书面文件指出:

为什么根本原因没有被确定和验证?

供方将如何计划继续该过程?

供方打算完成该过程的时间框架?

关闭8D

项目中

顾客项目工程师负责在AIM系统中关闭8D。

已经现行生产

顾客现场工程师应该为如下原因验证其供方已经完成8D过程:

问题关闭并不意味着8D关闭。

工厂关闭了问题,但如果供方还在继续8D,并不意味着8D的终结。

如适用,针对8D中的每一个步骤,该课程将包括:

l 当分析供方8D报告以验证实施的准确性和完整性,顾客的工程师将会询问一些特定问题。 s

l These questions should guide the STA in verifying the accuracy and completeness of the 8D Process carried out by a Supplier. Where applicable, c常见性错误

l and q使用到的质量工具

为帮助学员理解,本教材引用了S公司出现问题时实施8D过程的实例。

D0:为8D过程做准备

战略性问题

征兆已经被定义了吗??

征兆已经被定量化了吗?

ERA的需求是否已经评估?

如果采取ERA,验证了吗?

如果采取ERA,确认了吗?

质量工具

趋势图

排列图

Paynter图

D1:(成立小组)

战略性问题

· 任命领导者了吗?

· 小组中有分供方吗?

· 小组中有顾客吗?

· 小组中有其他相关人员吗?

· 小组头脑风暴活动有书面文件吗?

常见性错误

· 所选择的完成8D过程的小组成员没有技术知识。

· 只有一两个人实施该过程。

S公司组成了一个小组来解决问题

成员名单如下:

福源小山-----质量课主管(本次小组组长)

李俊明---电镀课主管

杨星----电镀课课长

刘炎---设备课课长

郑培凤霞--- QC课课长 r

胡明----QA课课长

D2:(问题描述)

战略性问题

· 问题是否用顾客的术语描述?

· 问题的开始/结束日期列出了吗?

· 缺陷率列出了吗?

· 问题的频率列出了吗?

· 实际报告测量列出了吗?

· 要求(规范)列出了吗?

常见性错误

针对征兆而不是针对真正问题工作

对问题的根本原因过早假设

修订顾客对问题的描述作为自己的描述,这往往只是问题的征兆而不是真正的问题。

质量工具An audit of sorted material is not a satisfactory containment action.

Quality Tools

· 是/否分析

· 排列图

· 流程图

· 因果图(鱼刺图)

S公司在接到顾客抱怨后,马上展开调查,确认问题如下:

在对样品进行检验后,结论与顾客一致:基于如下:

1 确认样品

所有样品经过小组成员之确认。总共有7F(FRAME)的样品,有4F的完全没有电镀,有3F只电镀上了部分。

所以我们认定缺陷产品是由于当零件通过电镀槽时没有电镀上。

2.我们检查了工作记录验证了12月6日的工作记录。发现了下列问题点:

1)在12月6日0点,电镀线镀银电路之电路接触器断开停止,在问题解决后,生产线继续运行。

2) 在断开的电路接触器被发现前,电镀槽因为没有通电所以零件没有电镀上。

3.检查生产日报

在12月6日0点,S公司生产了7卷(61128片),但没有任何没有有关没有电镀产品的记录。

D3: 开发临时纠正措施(ontaction)

战略性问题S

所有可疑地点的库存是否清查?

供方现场、仓库、分供方现场

顾客现场、下一个顾客现场、其他

· 遏制的有效率是多少?

· 遏制的有效率是否满意?

· 遏制措施的日期列出了吗?

· 筛选结果列出已筛选数,发现数和缺陷数了吗?

· 筛选的方法提到了吗?

· 筛选的方法是否满意?

· 遏制措施是否单独包括审核?

· 短期纠正措施列出了吗?

常见性错误

筛选材料的审核是一个不令人满意的遏制措施。

Common Errors

所有可疑地点的库存没有清查,不合格品重新进入生产循环中。

质量工具

· Paynter图

· SPC数据

· FMEA

S公司的临时纠正措施如下

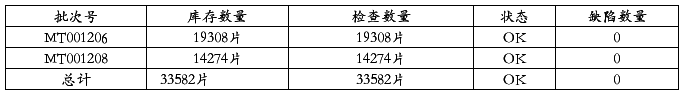

1. 所有库存之H00651A50产品在收到顾客8D要进行了检查,结果如下:

2. 我们对操作者进行培训和教育,以让其知道最重要的事情:

遵守工作程序和指导书以保持顾客产品质量。使其意识到他们在产品质量保证中的重要职责。我们强调,任何由于不小心引起的错误是不允许的并且不能重复发生,因为那样将会给顾客带来不必要的损失。因此我们把给顾客造成损失的错误展示以教育员工。

D4: 定义和验证根本原因和遗漏点()

战略性问题

· 进行鱼刺图分析了吗?

· 进行是非分析了吗?

· 识别出的根本原因是否可接受?

· 提出的根本原因是真正的根本原因吗?

· 列出每一个根本原因的贡献率?

· 过程的根本原因是否小组公认的?

· 系统的根本原因是否小组公认的?

· 根本原因验证了吗?

· 根据问题的状态,对过程流程图进行澄清了吗?

· 探究了“5个为什么”了吗?

遗漏点是否被识别?

现有的控制系统是否能探测问题?

探测问题的控制系统的能力是否被验证?

改进控制系统的需求是否被评估?

常见性错误

Common Errors

声明的根本原因不是真正的根本原因,操作者错误、准备的问题,或者是问题的征兆或结果被作为根本原因给出。

质量工具

· 因果图

· FMEA

· 是否分析

· DOE

稳健设计

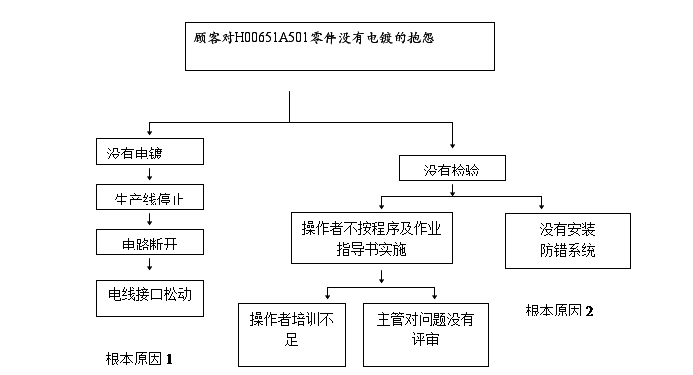

A 公司通过失效树(FTA)的方法验证根本原因

1. 验证根本原因

2.第一个根本原因是电线和电路接触器之间的连接点松动。

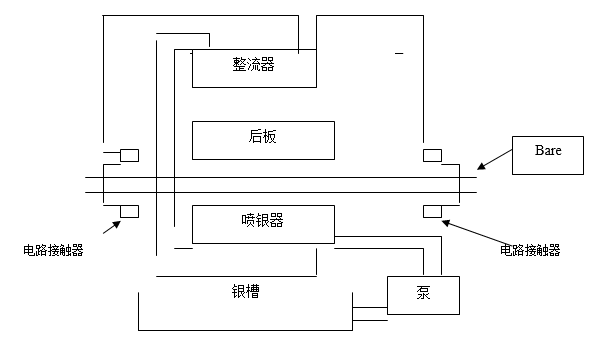

2.1 电镀的机制请见图-1

1) 喷银器和后板紧紧压住L/F以使银能被镀在正确的位置。

2) 电路接触器被关闭,开始工作。

3) 银液被从银槽泵到喷银器。

4) 整流器打开,银镀到L/F上。

2.2.由于电镀的电路因为连接点松动而断开,导致镀银没有实施。

2.3.镀银的整流器由电压控制,当电压低于规定参数时,生产线会自动停止, 操作者检查了生产线但没有发现停止的原因,他重新启动了生产线,生产线又重新启动因为那时电压是正常的。一段时间后,生产线又因为不正常的电压停止,在没有发现问题的情况下,生产线又重新启动,这种情况反复4次知道连接点的问题被发现, 这就是39片缺陷的原因。

图-1

3 第二个根本原因是没有安装当缺陷发生时能自动停止生产线的防错系统

4 第三个根本原因是S公司的检查系统需要改进。晚班没有主管对质量问题负责。

D5: 选择和验证根本原因

和遗漏点的PCA。()

战略性问题

· 措施的日期是否指示?

· 声明的措施是否覆盖所有过程的根本原因?

· 声明的措施是否覆盖所有系统的根本原因?

· 措施是否充分考虑问题的时间?

· 措施是否充分考虑条件?

· 措施是否充分考虑了对立性的要求?

· 措施是否充分考虑问题的大小?

质量工具

Quality Tools

· 因果图

· 设计验证和报告 (DVP&R)

· FMEA

· 稳健设计

S公司的永久性纠正措施

1. 为防止连接点再松动,将与电路连接器相连的电线由4 mm 2改为6 mm.2,由刘炎在12月15日前完成。

2. 电镀线将改进如下:

开发一个防错的转子,当生产线停止后,如果产品没有被镀上银,转子不会自动转动,直至缺陷产品被取出。由设备课在12月底完成。

3. 改进检查系统:

1) 晚班负责质量问题的主管被指定。

2) 如果有停线问题,应该马上通知QC以确认缺陷

3) 每个人根据要求检查他自己的工作

D6:(实施和确认PCA)

战略性问题

· 有列出的纠正措施的有效率吗?

· 有效率经过验证了吗?

¾ 生产能力

¾ 废品

¾ Dock审核

¾ 回收量

¾ 回收分选结果

¾ 保修

· 措施列出探测措施了吗?

质量工具

Quality Tools

· FMEA

· 是/否分析

· SPC

· PPAP

问题:请回忆QS-9000,在什么情况下需要向顾客提交PPAP?

S公司验证纠正措施

1. 换完电线后,至今尚没有发现连接点松动的迹象。

2. 断开电流接触器的电路进行试验,一旦电压不正常,转子将自动停止工作,直至没电镀的产品从线上取下。

以上工作,小组共同进行了验证,并提请顾客事先的批准。

D7: 防止再发生

战略性问题

· 过程潜在失效模式及后果分析(PFMEA) 经过评审了吗?

· PFMEA是否被充分修订?

· 控制计划修订了吗?

· 过程单修订了吗?

常见性错误

预防措施是否单独包括了一个审核或者附加的过程中检验。

质量工具

FMEA

控制计划

ISO/QS程序

过程流程图

S公司防止再发生的措施

• 电镀工作指导书被修改增加了如下内容:

1)当生产线不正常停止时,操作者不仅要挑选出缺陷产品,而且要在工作记录记下数量及当班QC的名字。

2)在电镀线在每天早上启动前,电流接触器的连接点和电线必须检查。

以上,由杨星在12月15日完成。

• 开发一个包括每天需检查事项的检查清单,例如生产线停止,不管缺陷产品是否被挑选,制造部和QA需进行审核。

• 依次类推,如果有类似问题,该小组负责纠正并采取适当的预防措施。

问题:回忆QS-9000 4.14之“纠正措施的影响”,与最后一条措施有何关联?

D8: 承认小组和个人的贡献

战略性问题Quality Tools

· FMEA

· Control Plans

· ISO Procedures

· Process Flow Diagram

Note that other tools useful in completing D7 are listed on page 218 of the FTEP Global 8D Participant Guide.

8D报告更新了吗?

所有需要通知的组织是否都知道8D报告的状态?

所有未完成的业务是否已经被完全定案?

问题:贵组织以什么方式承认小组和个人的贡献?

辅导供方

改进不完善的8D

当供方技术支持的工程师辅导供方改进不完善的8D,应该实施如下途径:

· 推荐和建议基于8D过程的可靠知识

¾ 论证该过程的步骤的知识和每个步骤的目的。

¾ 论证被用来完成过程每一步的质量工具的知识。

¾ 基于真实证据的基础上提供开放的、互助的批判。

强调供方进行8D过程培训的重要性。

训练供方有关8D过程。

记住:供方持续的8D过程反映了它们整个质量系统

· 鼓励预防为主的哲学:

¾ 将供方作为改进供方和顾客之间质量的参与者。

¾ 将防止的再发生作为完成8D过程的最终目标。

辅导供方(续)

在IQ会议前讲述技能

在工厂要求供方参加会议并提供关注问题的最新文件之前,顾客工程师应该辅导供方以:

提供足够的8D报告副本和支持文件,例如:

l 过程改进数字化图片

l 需要更新的FMEA、控制计划和任何其他文件

召集具有制造过程知识的代表开会。

和工厂的IQ和当地的供应商一起进行检查

在会议前评审所有的信息和文件:

1)确保这些信息已获得并且是足够的

2)掌握该事件的知识以帮助供方

如具备和需要,咨询顾客,以决定会议的焦点及更好地准备。

附录:8D报告表

供方:

8D 问题分析报告

-

公司简介 (2)

东盛汽车贸易有限公司简介东盛汽车贸易有限公司成立于20xx年主要经销奔驰宝马本田丰田别克现代等国内外著名品牌公司注册资金500万位…

-

xxxx汽车销售有限公司简介

xxxx汽车销售有限公司简介xxxx汽车销售有限公司成立于20xx年公司注册资金1000万在公司领导下的团队团结一致形成了强大的凝…

-

东强汽车装饰公司简介

东强汽车服务有限公司成立于20xx年注册资金一千万元人民币目前是豫西南最大的汽车美容装饰公司公司于20xx年从一间经营门面45个员…

-

客运公司简介范文

沈阳意欣汽车客运有限公司通勤服务计划书简介沈阳意欣汽车客运有限公司成立于20xx年是一家以旅游客运单位通勤为主要经营项目的专业汽车…

-

汽车修理厂企业简介

企业历史简介企业20xx年开始建设始初为三类小修作坊式经营户在企业建立的初期便制定专业修车以客为尊的经营理念以努力为客户降低使用成…

-

20xx年度门诊护理工作总结

20xx年度门诊部护理工作总结在医院各级领导及护理部、门诊主任的大力支持下,通过全门诊护理人员的共同努力,圆满地完成了各项工作计划…

-

关于做好全县第三批学习实践活动群众满意度测评及总结工作的提示

关于做好全县第三批学习实践活动群众满意度测评及总结工作的提示(第3号)各乡镇党委,县直有关单位党委、总支(支部):根据市委深入学习…

-

素拓部张霞活动总结

“南山环保行”活动总结秋季,难得的晴朗天气,这个周六,早上八点半,义协第九届干部整队集合,迎来了新一个活动——南山环保行。每一位干…

-

门诊护理部工作总结

20xx年上半年门诊注射室工作总结半年来,在院班子和主管院长领导下,在医院各科室的支持帮助下门诊部注射室全体同志齐心协力,在工作上…

-

20xx下微机室工作总结

微机室工作总结(20xx——20xx学年度第一学期)我校20xx至20xx学年度第二学期教育教学工作已基本结束,本学期微机室在学校…