传热膜系数测定实验报告

院(部): 化学工程学院

专 业: 化学工程与工艺

班 级: 化工1012班

姓 名: 王敬尧 2010016068

同组人员: 雍维、雷雄飞

实验名称: 传热膜系数测定实验

实验日期: 2012.12.13

传热膜系数测定实验

一、摘要

本实验以套管换热器为研究对象,以冷空气及热蒸汽为介质,冷空气走黄铜管内,即管程,热蒸汽走环隙,即壳程,研究热蒸汽与冷空气之间的传热过程。通过测得的一系列温度及孔板压降数值,分别求得正常条件和加入静态混合器后的强化条件下的对流传热膜系数α及Nu,做出lg(Nu/Pr0.4)~lgRe的图像,分析出传热膜系数准数关联式Nu=ARemPr0.4中的A和m值。

关键词:对流传热 Nu Pr Re α A

二、实验目的

1、掌握传热膜系数α及传热系数K的测定方法;

2、通过实验掌握确定传热膜系数准数关系式中的系数A和指数m、n的方法;

3、通过实验提高对准数关系式的理解,并分析影响α的因素,了解工程上强化传热的措施。

三、实验原理

黄铜管内走冷空气,管外走100℃的热蒸汽,壁内侧热阻1/α远远大于壁阻、垢阻及外侧热阻,因此研究传热的关键问题是测算α,当流体无相变时对流传热准数关系式的一般形式为:

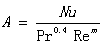

对于强制湍流有:

用图解法对多变量方程进行关联,要对不同变量Re和Pr分别回归。本实验可简化上式,即取n=0.4(流体被加热)。在两边取对数,得到直线方程为

在双对数坐标中作图,求出直线斜率,即为方程的指数m。在直线上任取一点函数值代入方程中,则可得到系数A,即

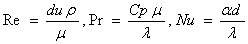

其中

实验中改变空气的流量,以改变Re值。根据定性温度计算对应的Pr值。同时,由牛顿冷却定律,求出不同流速下的传热膜系数值,进而求得Nu值。

牛顿冷却定律为

其中α——传热膜系数,W/(m2?℃);

Q——传热量,W;

A——总传热面积,m2;

Δtm——管壁温度与管内流体温度的对数平均温差,℃。

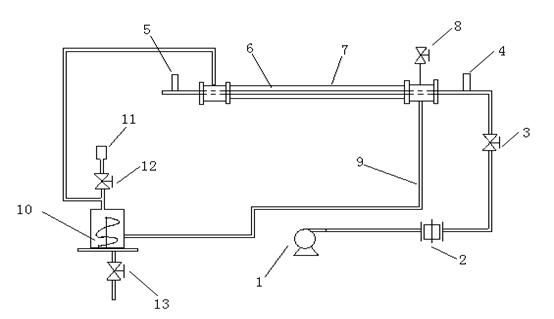

传热量可由下式求得

其中W——质量流量,kg/h;

cp——冷空气的比定压热容,J/(kg?℃);

t1,t2——冷空气的进,出口温度,℃;

ρ——定性温度下流体密度,kg/m3;

V——冷空气体积流量,m3/h。

空气的体积流量由孔板流量计测得,其流量V与孔板流量计压降Δp的关系为

式中,Δp——孔板流量计压降,kPa;

V——空气流量,m3/h。

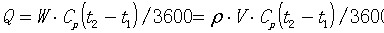

四、实验流程图

套管式换热实验装置和流程

1-风机,2-孔板流量计,3-空气流量调节阀,4-空气入口测温点,5-空气出口测温点,

6-水蒸气入口壁温,7-水蒸气出口壁温,8-不凝性气体放空阀,

9-冷凝水回流管,10-蒸汽发生器,11-补水漏斗,12-补水阀,13-排水阀

1、 设备说明

本实验空气走内管,蒸汽走管隙(玻璃管)。内管为黄铜管,其内径为0.020m,有效长度为1.25m。空气进、出口温度和管壁温度分别由铂电阻(Pt100)和热电偶测得。测量空气进、出口的铂电阻应置于进、出管得中心。测量管壁温度用一支铂电阻和一支热电偶分别固定在管外壁两端。孔板流量计的压差由压差传感器测得。

本实验使用的蒸汽发生器由不锈钢材料制成,装有玻璃液位计,加热功率为1.5kW。风机采用XGB型漩涡气泵,最大压力17.50kPa,最大流量100m3/h。

2 、采集系统说明

(1) 压力传感器

本实验装置采用ASCOM5320型压力传感器,其测量范围为0~20kPa。

(2) 显示仪表

在实验中所有温度和压差等参数均可由人工智能仪表读取,并实验数据的在线采集与控制,测量点分别为:孔板压降、进出口温度和两个壁温。

3、流程说明

本实验装置流程图如下所示,冷空气由风机输送,经孔板流量计计量以后,进入换热器内管(铜管),并与套管环隙中的水蒸气换热。空气被加热后,排入大气。空气的流量由空气流量调节阀调节。蒸汽由蒸汽发生器上升进入套管环隙,与内管中冷空气换热后冷凝,再由回流管返回蒸汽发生器。放气阀门用于排放不凝性气体,在铜管之前设有一定长度的稳定段,用于消除端效应。铜管两端用塑料管与管路相连,用于消除热效应。

五、实验操作

1、检查蒸汽发生器中的水位,使其保持在水罐高度的1/3~2/3。

2、按下总电源开关,关闭蒸汽发生器补水阀,启动风机,接通蒸汽发生器的发热电源,保持放气阀打开,调整好热电偶位置。

3、用计算机控制风机频率为50Hz,待仪表数值稳定后,记录数据;再每降低3Hz取一实验点,同样等仪表数值稳定后,记录数据,重复实验,12~13次。

4、将静态混合器插入管中,并将其固定,再次调整好热电偶温度计,将风机频率调回50Hz,待仪表数值稳定后,记录数据;每降低3Hz取一实验点,同样等仪表数值稳定后,记录数据,重复实验,12~13次。

5、实验结束后,先停蒸汽发生器电源,再停风机,清理现场,给蒸汽发生器灌水。

六、实验数据处理

1、测定空气普通对流传热膜系数(l=1.25,d=0.020m)

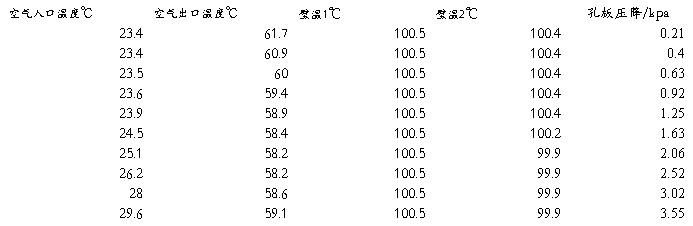

表一:空气普通膜系数测定原始实验数据

计算实例:以第一组数据为例计算

定性温度t=(t1+t2)/ 2=(23.4+61.7)/ 2=42.55℃

查得此定性温度下的物性参数为

Cp=1.040 KJ?Kg-1?K-1 ρ=1.2715-0.0035*42.55=1.192015Kg?m-3

μ=(1.71+0.005*42.55)*10-5 =0.000019231 Pa?s

λ=(2.4513+0.0074*42.55)*10-2 =0.027664 W?m-1? K-1

换热面积A=πdl=π*0.02*1.25=0.079m2

对数平均推动力Δtm=[(T1-t2)-(T2-t1)]/ln[(T1-t2)/(T2-t1)]

=[(100.5-61.7)-( 100.4-23.4)]/ln[(100.4-61.7)/( 100.4-23.4)]

=55.73508℃

冷空气的体积流量V=26.2?ΔP 0.54=26.2*0.210.54= 11.27976m3?h-1

传热膜系数α=ρV Cp(t2-t1)/3600/A/Δtm

=1.192015*11.27976*1.040*1000*(61.7-23.4)/3600/0.079/55.73508

=33.7874341W?m-2?K-1

Nu=dα/λ=0.02*39.425608/0.027664=0.027664

Pr=0.7063-2*10 -4*42.55= 0.69779

Qm=V*ρ=1.192015*11.27976=13.44564kg/h

Re=4*qm/3.14/d/μ=4*13.4456/0.02/0.000019231=12370.11

Nu/Pr0.4= 24.42735/0.698620.4=0.69779

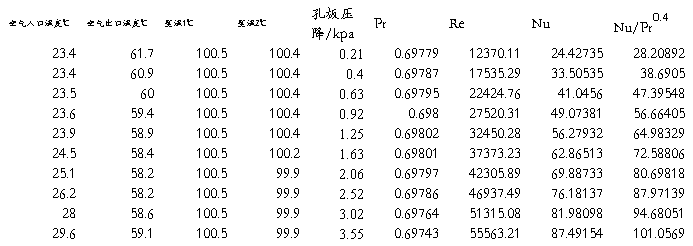

数据处理后实验结果一览

七、实验结果做图及分析

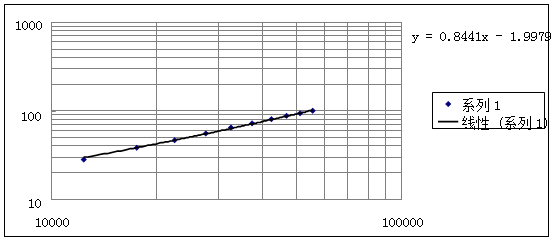

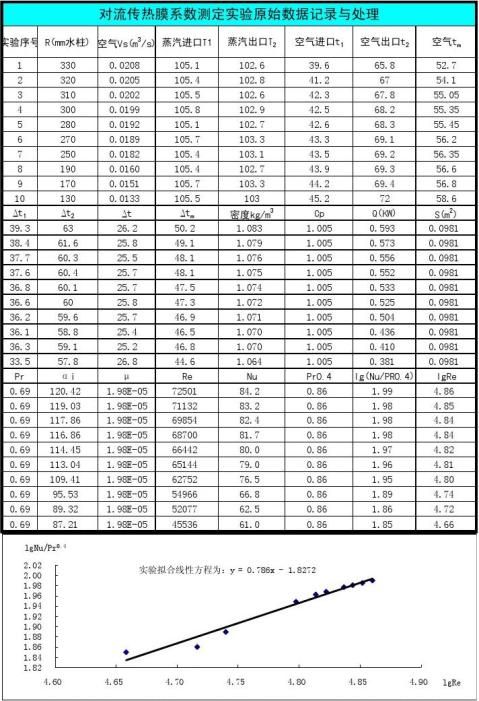

根据表一、表二中的数据分别做出普通和强化后的Nu/pr0.4与Re双对数关系曲线如下:

结果分析讨论:

1、由excel拟合得到直线方程:y = 0.8441x - 1.9979

其中线性相关系数R2 = 0.9982。故所得方程较为真实可靠。

而

而

可知A=10^(-1.9979)=0.001007.m=0.844.故Nu=0.010*Re0.844*Pr0.4 Pr0.4

2、本次试验是由低空气流量逐渐增加到高空气流量进行的,与初始由最高空气流量降到最低空气流量相比,有一定的误差,使实验得出结果不如后者,主要是由于从低到高调节,到最高开度时,风机已开启较长时间,温度较高,较刚开启时性能下降,较刚开始便开到最大的顺序所得到的最大流量小,从而影响了最后实验结果的获得。在试验后又追加一组实验,即一开始便开到最大流量,所得数据点在之前测得的数据点上面。即截距比原系列数据大,A值更大,综上述考虑,此为A值较0.023小的原因之一。

3、偏差的分析,m值较0.7大,可能原因如下:

(1)实验时观察壁上有较多冷凝液,甚至形成液膜,会使给热系数大大降低。

(2)近似以α代替总传热系数K,即令Q=αAΔtm,与实际不符。

(3)经观察,出口温度始终缓慢上升,读取数据过快,往往无法达到准确值。

八、思考题

1、本实验中管壁温度应接近蒸汽温度还是空气温度?为什么?

答:由于Tw=T-Q/(Aα),可以看出壁温会接近于α大的一侧温度。而水蒸气膜状冷凝的对流给热系数比空气的强制对流给热系数大数十倍,所以管壁温度更接近于蒸汽温度。从实验结果也可看出。

2、管内空气流动速度对传热膜系数有何影响?当空气速度增大时,空气离开热交换器时的温度将升高还是降低?为什么?

答:管内空气流动速度的改变一方面会提高湍度程度,提高α,但另一方面,冷空气流量增加会使单位体积空气所得的热量减少。从实验结果看,至少在Re=12370.11~

55563.21范围内,随着流量增加,温度降低。这与电风扇的原理也是一致的。

3、如果采用不同压强的蒸汽进行实验,对α式的关联有无影响?

答:对于饱和蒸汽而言,蒸汽压强变化就是饱和蒸汽温度的变化,因而也导致对数平均温差即平均推动力Δtm的变化,由α=ρV Cp(t2-t1)/3600/A/Δtm,会使α改变。

4、本实验可采取哪些措施强化传热?

答:(1)提高空气的流量,从而增加空气湍动程度,比如将直管变弯管等;

(2)提高蒸汽的流量;

第二篇:对流传热膜系数的测定1

实验结论m=0.768A=0.0149

-

北京化工大学传热膜系数测定实验报告

北京化工大学实验报告传热膜系数测定实验班级化工1001班姓名李泽洲学号20xx011015同组人杨政鸿陈双全一摘要选用牛顿冷却定律…

-

传热系数测定实验报告模板

实验报告模板数据仅供参考传热系数的测定一实验目的1掌握传热系数K给热系数和导热系数的测定方法2比较保温管裸管汽水套管的传热速率并进…

-

导热系数的测量实验报告

导热系数的测量实验目的用稳态法测定出不良导热体的导热系数并与理论值进行比较实验仪器导热系数测定仪铜康导热电偶游标卡尺数字毫伏表台秤…

-

化工实验报告-传热系数的测定

太原师范学院实验报告ExperimentationReportofTaiyuanteachersCollege系部化学系年级大四课…

-

传热膜系数测定实验报告

北京化工大学化工原理实验报告传热膜系数测定实验院部化学工程学院专业化学工程与工艺班姓名王敬尧20xx016068同组人员雍维雷雄飞…

-

传热膜系数测定实验报告加思考题

目录一摘要1二实验目的1三实验基本原理及内容1四实验装置说明及流程图3五实验步骤4六实验注意事项4七实验数据处理5八结果与讨论8九…

-

北京化工大学传热膜系数测定实验报告

北京化工大学实验报告传热膜系数测定实验班级装备姓名学号同组人一摘要选用牛顿冷却定律作为对流传热实验的测试原理通过建立水蒸汽空气传热…

-

传热系数测定实验报告模板

实验报告模板数据仅供参考传热系数的测定一实验目的1掌握传热系数K给热系数和导热系数的测定方法2比较保温管裸管汽水套管的传热速率并进…

-

化工实验报告-传热系数的测定

太原师范学院实验报告ExperimentationReportofTaiyuanteachersCollege系部化学系年级大四课…

-

北京化工大学传热膜系数测定实验报告

北京化工大学实验报告传热膜系数测定实验班级化工1001班姓名李泽洲学号20xx011015同组人杨政鸿陈双全一摘要选用牛顿冷却定律…

-

物理实验报告--金属导热系数的测量

王皓平6100411063电III112班S0771600二一21T019实验名称金属导热系数的测量一引言导热系数是表征物质热传导…