焊缝超声波探伤

第四章 焊缝超声波探伤

第六节 假讯号(非缺陷讯号)的判别

在焊缝探伤过程中,示波屏上常会出现一些非焊缝内部缺陷引起的反射讯号,我们称这类讯号为假讯号。

由于探头的质量、仪器的性能、焊缝表面形状和结构型式等原因引起的假讯号,往往现于底波讯号之前,与内部缺陷反射讯号混杂在一起,致使我们在探伤时,对真假讯号容易混淆。

由于波型转换而引起的假讯号一般出现在底波

反射讯号的后面,由于这类假讯号通常不会与缺陷

讯号相混淆,故探伤时可以不必顾虑。

对于前一类假讯号,只要我们认真观察,精确

定位和仔细分析,还是能够加以区别的。下面我们

对一些在焊缝探伤过程中经常碰到的假讯号,及其

产生原因和辨别方法作一简单介绍:

1. 探头杂波

由于探头吸收块作用降低或失灵,吸收不好,

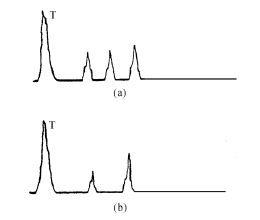

图4–19 探头杂波 故在始波后出现很多杂波,见图4–19a。 由于探头晶片位置装得不合适,或探头有机玻

璃块设计不合理,使探头内的纵波反射未能全部被有机玻璃块完全吸收,而被晶片接收而产生杂波。见图4–19b。

在接通探头后(不与工件接触),探头杂波即在示波屏上显示。在探伤过程中,探头杂波固定在某一定位置上,不随探头移动而移动,所以比较容易鉴别。

2. 仪器杂波

由于仪器性能不好或灵敏度调节偏高而产生。当探头移动时,此杂波在示波屏上的位置不变;当降低灵敏度后,此种杂波即行消失。

3. 耦合剂反射

探伤时,由于探伤前沿耦合剂堆积过多,也会引起反射讯号。探头不动,此波时而升高、时而降低,很不稳定;探头稍一移动,波形变化很大,无一定规律。如果用手指放在探头前面或消除耦合剂以后,反射波立即降低,或者消失。

4. 焊角反射

焊缝大都有一定的增强量,增强量与母材的交界处称为焊角。超声波在焊角处的反射即为焊角反射。

焊角反射的讯号与增强量的高度有关,增强量高,反射讯号高,增强量低,反射讯号低。若增强量小到一定程度(或无增强量)时,无焊角反射。

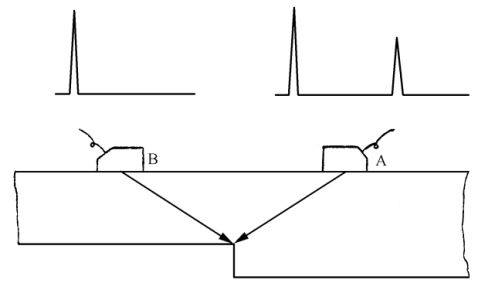

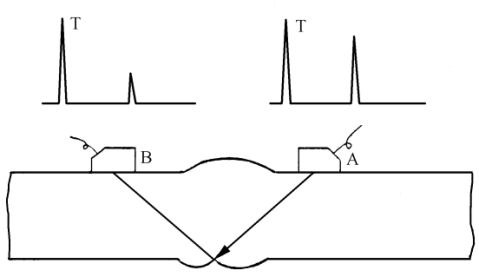

可以做一个实验:将探头放在阶梯试块上,从两个相反的方向探测下面的阶梯(如图4–21所示),则探头在A位置时有反射波,而在B位置时没有反射波。同理,探头在工件上A位置时有焊角反射,在B位置时无焊角反射,见图4–20。

更多下载中国检测网.cn

图4–20 焊角反射 图4–21 斜探头在不同位置探测阶梯试块时

反射波的情况

焊角反射的辨别:

① 焊角反射波幅的高低,决定于增强量的高低,若在焊角位置出现很强的反射讯号,而此处的增强量却很小时,则可以认为是缺陷反射;

② 若探头在A位置发现焊角处有反射讯号,可将探头放在B位置,看是否也出现反射讯号,如无反射波可判为焊角反射;反之,则需观察焊缝背面情况,看看是否有咬口等表面缺陷,若没有咬口现象,则基本上是焊缝内部缺陷反射;

③ 当探头沿焊缝平行移动时,则反射波的位置不变,当探头垂直焊缝作前后移后时,反射波可跟着移动一段距离,并且根据最高反射波在示波屏上的位置所算得的水平距离及垂直距离和焊角位置相同;

④ 反射当量一般在?2-10dB左右;

⑤ 用手指沾油轻轻碰击焊角处时,反射波会跳动。

5. 咬边反射

咬边属于焊缝边缘的表面缺陷,故在表面检查时用肉眼可观察到,但在超声探伤时,它很容易与内部缺陷相混淆。

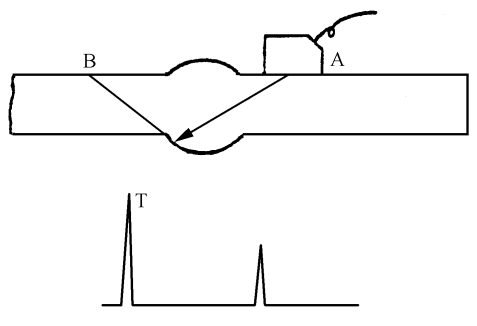

咬边反射(见图4–22)与焊角反射二者比较相似,区别点仅在于:在A、B两个位置都能得到咬边反射波,此反射波在示波屏上的位置而换算的水平距离、垂直距离与咬边位置相同。

从图4–22可以看出,要精确区分是咬边反射还是靠近焊角处的缺陷反射是比较困难的。但根据生产实际情况来看,咬边一般有一定的长度,或者连续、或者继续。故可和点状、分散缺陷区别开来。

另外,可观察焊缝背面情况来帮助我们作出正确的判断

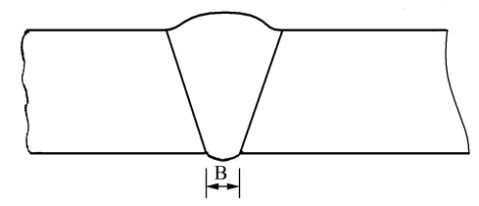

6. 沟槽反射

更多下载中国检测网.cn

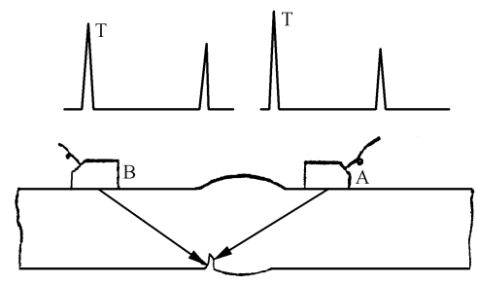

在自动焊的多道焊和手工焊的横焊中常形成一道道沟糟,如图4–23所示。

当超声波扫射到沟槽时,会引起沟槽反射。沟槽的一般判断方法如下:

① 在A位置时有沟槽反射,一般来讲其反射讯号并不高(当量为?2-10dB左右),而在B位置时,则反射讯号就更小,甚至没有反射讯号;

② 根据沟槽反射波在示波屏上的位置计算得到的水平距离及垂直距离和看到的沟槽位置相同,其长度也相等;

③ 可观察焊缝背面情况,如有可能,则用手指沾油在沟槽处轻轻敲击,此时,沟槽反射波会上下跳动。

由于自动焊中的沟槽比较规则,故容易鉴别。而手工焊中的沟槽则比较复杂,无一定规律且其沟槽深,故在A、B两侧探伤时都会引起沟槽反射,反射波在示波屏上位置相关不多,易与焊缝下半部缺陷相混淆,很难辨别。

7. 如图4–24所示,由于焊缝上下错位,故在B侧位置探测时,焊角反射很象焊缝内部缺陷反射,易造成误判。

图4–22 咬边反射 图4–23 沟槽反射

在焊缝两侧探伤时,当发现焊角反射波在示波屏上出现的位置不同,它比正常的焊角反射位置超前或延迟(在B侧探超前,在A侧探延后),且超前和延后的格数相同时,则可认为是焊缝上下错位。

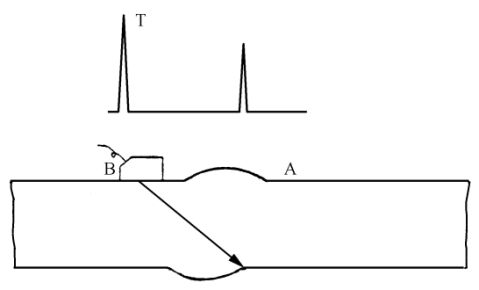

8. 焊缝上下宽度不一

焊缝上下宽度不一的现象在焊接结构中常会发生。例如采用单面焊双面成型的焊接工艺、V型坡口等都会产生上宽下窄的焊缝成型,如图4–25所示。

由于焊缝上部有一定的宽度B,故在两侧探伤时其焊角反射的水平位置相差一个宽度x,由于x值不大,故需仔细定位。

假如焊缝上窄下宽,则在探伤时必须知道焊缝下部的实际宽度,对在下部宽度以内的反射波必须认真仔细分析,否则会造成漏检。

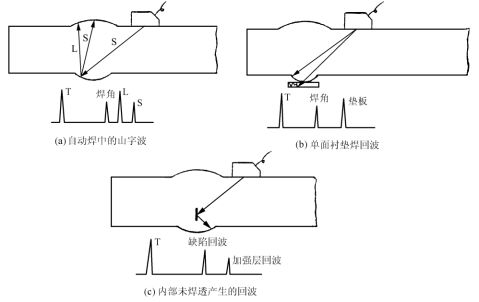

9. 其它假讯号的辨别 图4–24 焊缝上下错位 图4–25 焊缝上下宽度不一

更多下载中国检测网.cn

焊缝超声波探伤中,除了会经常碰到上述几种假讯号之外,还会因工件结构形式、表面状况的不同产生其它一些假讯号。如表面飞溅、凹坑、焊瘤、错口、单面焊垫板边角等等都会引起反射讯号,如图4–2

6

图4–26 其它假讯号

26所示。但只要我们熟悉结构形式,仔细观察焊缝表面状况,精确定位,认真分析反射条件,上述所有这些假讯号是可以一一加以辨别的。

综上所述,假讯号的产生原因主要是焊缝成形结构和探伤灵敏度过高。辨别假讯号的关键是熟悉结构。辨别方法是认真分析反射条件、对反射波进行精确定位(水平和深度位置),寻找出反射源。辨别假讯号的辅助手段是用沾油的手去摸反射源,作图法和实际观察。

更多下载中国检测网.cn

第二篇:薄壁管道焊缝超声波探伤

薄壁管道焊缝超声波探伤

在电站热力系统中,有着大量的φ159~φ425、壁厚T≤8~12的中大口径薄壁管道。由于焊接位置和检验效率等问题,应用χ射线探伤总有许多不利。但用超声波探伤,也由于管壁薄,杂波多,近场区影响严重等问题,应用常规的探伤方法,缺陷的检出率较低,且目前国内的主要探伤标准JB4730—94、GB11345—

89、JB1152—81等标准的探伤范围并不包括此类薄壁焊缝。在实际工作中,我们主要根据DL/T5048—95标准的推荐,应用小径管探伤的灵敏度及判废标准,及小径管探伤的成熟经验进行此类焊缝的超声波探伤,简介如下:

一、 仪器

根据薄壁管的特点,选择分辨力较高和较窄始脉冲宽度,且定量、定位准确的仪器,为此选用数字式超声波探伤仪.

二、 探头

小径管探伤推荐应用的是小晶片、短前沿、高频率、大K值的探头,是由于小径管探头楔块加工成曲面后,探头边缘声束会产生散射、晶片尺寸愈大,散射愈严重,不利于晶片尺寸太大,我们在探伤时,探头的选择主要从以下几方面考虑。

(1) 用大K值,短前沿探头,增大一次波的检测范围,克服二次波探伤灵敏度较低的问题,使一次波的扫描范围在焊缝中心线深度1/4以上。

(2) 尽量选取近场长度小的探头,以克服近场的影响,尽量使一次波的扫描范围在1.64N至3N

(3) 高频率探头,指向性好,分辨力较高,但也存在着近场区大,衰减大等影响,在保证近场长度和灵敏度等前提下,取低频率。

1

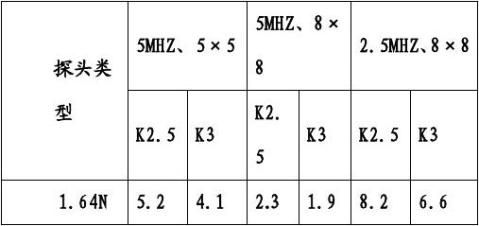

(4) 在各项性能均满足的条件下,选较大晶片尺寸的探头,提高检测效率。 目前,国内出售的探头,适合上类要求的主要有5MHZ、5×5、K2.5、K3;5MHZ、8×8、 K2.5、K3;2.5MHZ、8×8、 K2.5、K3。

以上探头在钢中的1.64倍近场长度经计算,列表如下

注:上表是以公式N=FS /πλs (cosβ/cosα)—L*(tgα/tgβ)计算得出

根据以上选取原则,视探头前沿长度和焊缝宽度选取合适的探头类型。

三.试块的制作

试块的好坏是关键探伤的灵敏度的关键问题,DL/T5048—95标准推荐应用ф2×15横通孔试块,但其试块的尺寸并不符合薄壁管探伤的要求,加工边过于复杂,在对各项要求综合考虑的基础上,对试块进行重新制作。

(1) 标准孔选ф2×15,不与DL/T5048—95相违背,造成标准的不统一。

(2) 试块孔深,应满足T=4~8mm内的所有壁厚,均在一、二次波扫描范围内,取得三点,以利于数字式仪器的DAC曲线制作。

(3) 试块的宽度满足b>2λ*(s/De)。

四.仪器的调节(DAC曲线的制作)

利用CSK—IA试块测好K值,入射点,调好扫描比例后,用该对比试块制 2

作DAC曲线。

壁厚为4时,取孔深4、8、6点

壁厚为6时,取孔深4、6、8、12点

壁厚为8时,取孔深4、6、8、12点

做好曲线后存储于仪器内,再按相应的小径管测耦合补偿的办法测出补偿值Δ,根据DL/T5048—95标准和Δ值重新调整曲线,重新存储,在探伤时,直接调至面板应用DL/T5048—95 DAC曲线标准。

判废线 定量线 测长线

ф2×15—4—Δ ф2×15—12—Δ ф2×15—18—Δ

五.探伤

1.扫描探测,用一次波探测焊缝下部,二次部探测焊缝中上部,探头在焊缝两侧正对焊缝做锯齿扫描,相邻两次扫描至少有10%重叠,扫描速度≤150mm/s。

2.利用反射波的水平位置判别缺陷。

(1) 根部未焊透,回波较强,焊缝两侧均可探测到。水平定位于探头侧,靠近焊缝中心线1~2mm。

(2) 未熔合,位于探头侧,二次反射较强,定位于坡口处,另侧较难探测(主要受扫描范围影响,若可扫描到另侧,一次波较强)。

3.气孔,根据两侧反射对比鉴别。

六.质量评定

与DL/T5048—95相同,下列缺陷不允许存在

1. 任何裂纹或未熔合、未焊透。

2. 密集气孔。

3. 反射波高超过或等于ф2×15—4dB者。

3

4. 单个缺陷指示长度≥10mm,缺陷总长≥12mm。

应用以上的方法,我们在对中大口径薄壁管道探伤中,取得了一定的效果,特别是对根部未焊透的探测较为准确。在日照电厂2×350MW机组建设中,共用此方法探伤500余只,其中发现不合格焊口20余只,为以后机组的安全运行奠定了基础。

2008

4 罗卫亮 年2月3日

-

钢结构焊缝超声波检验报告

钢结构焊缝超声波检验报告共3页第1页批准审核校核检验钢结构焊缝超声波检验报告共3页第2页批准审核校核检验钢结构焊缝超声波检验报告共…

- 钢结构焊缝超声波探伤原始记录

-

焊缝超声波探伤缺陷性质的判断

焊缝超声波探伤缺陷性质的判断11陷性质判断的适用范围本方法适用于A型脉冲反射法对焊缝进行超声检测缺陷定性对余高磨平的焊缝焊缝区域内…

- 国内外钢焊缝超声波探伤标准分析

-

奥氏体不锈钢焊缝超声波探伤

奥氏体不锈钢焊缝超声波探伤一材料组织特点奥氏体不锈钢焊缝凝固时未发生相变室温下仍以铸态柱状奥氏体晶粒存在这种柱状晶的晶粒粗大组织不…

-

焊缝超声波探伤报告

金属无损探伤检测报告平煤集团机电安装处年月日焊缝超声波探伤报告报告编号报告日期20xx年10月11日焊缝超声波探伤报告报告编号报告…

-

超声波探伤焊缝检测报告

超声波探伤焊缝检测报告1、受检状况2、检测和判断依据GB502052001《钢结构工程施工质量验收规范》2、检测结论样品经检验,所…

- 焊缝超声波检测报告(模板)

-

探伤检测报告

钢构件焊缝超声波探伤报告建设单位工程名称集宁萤石库工程检验项目超声波检测构件名称检测类别检测专用章索力德工贸有限责任公司报告发出日…

-

焊缝探伤报告

编号TS0009焊缝探伤报告工程名称常州轴承总厂有限公司车间二构件名称质量检验部日期20xx年8月5日1试验说明本工程严格按照钢结…