物流仿真实验 实训报告

《物流规划与设计》

课程实验报告

实 验 报 告 题 目: 仿真实验

学 院 名 称: 交通与物流学院

专 业: 港口管理

班 级: 港口09-1班

姓 名:

学 号:

成 绩:

《物流规划与设计》仿真实验报告

一、实验名称

物流仿真模拟实习

二、实验目的

1、掌握仿真软件Flexsim的操作和应用,熟悉通过软件进行物流仿真建模。

2、记录Flexsim软件仿真模拟的过程,得出仿真的结果。

3、总结Flexsim仿真软件学习过程中的感受和收获。

三、实验设备

PC机,Windows XP,Flexsim教学版

四、实验步骤

实验一

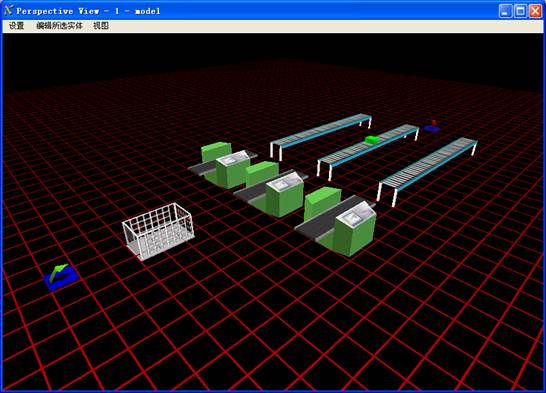

1、从库里拖出一个发生器放到正投影视图中,如图1所示:

图1

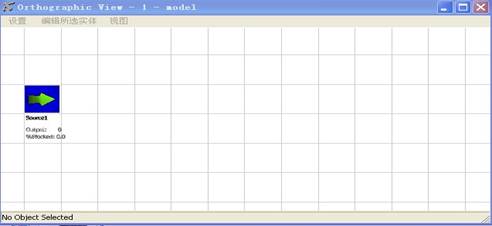

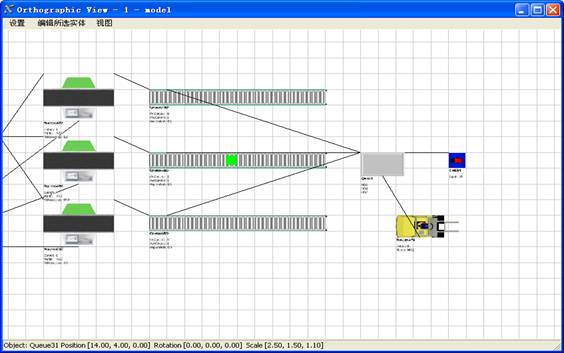

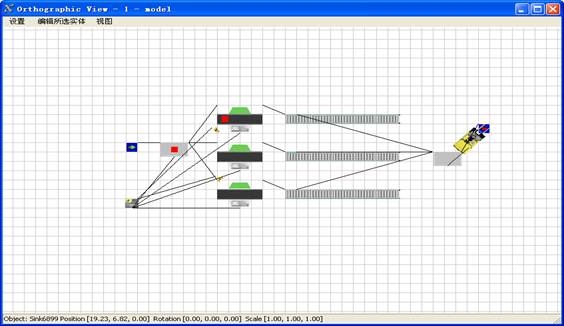

2、把其余的实体拖到正投影视图视窗中,如图2所示:

图2

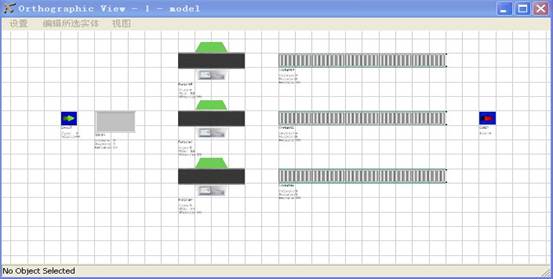

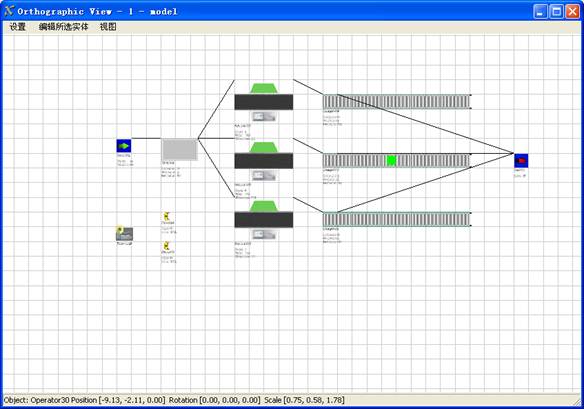

3、连接端口

连接过程是:按住“A”键,然后用鼠标左键点击发生器并拖曳到暂存区,再释放鼠标键。拖曳时你将看到一条黄线,释放时变为黑线。

图3

4、根据对实体行为特性的要求改变不同实体的参数。我们首先从发生器开始设置,最后到吸收器结束。

指定到达速率、设定临时实体类型和颜色、设定暂存区容量、为暂存区指定临时实体流选项、为处理器指定操作时间

5、重置,编译,运行得到如下图所示:

6、保存模型。

实验二

1、装载模型1并编译

2、向模型中添加一个分配器和两个操作员

3、连接中间和输入/输出端口

4、编辑暂存区临时实体流设置使用操作员

5、编译、保存模型,和测试运行

6、为检测器的预制时刻配置操作员

7、断开运输机到吸收机的端口间连接

8、添加运输机

9、调整暂存区的临时实体流参数使用叉车

10、运行模型

11、输出分析

12、保存模型

五、实验体会

通过对Flexsim软件的学习,教会了我初步使用物流仿真软件,学会了Flexsim软件的简单应用,设备按钮的使用和布局,构建出货物传送模型。利用Flexsim软件不仅可以在不组装实际系统的情况下,进行实验,可以在短时间、低成本下运行,而且不给现行系统带来任何终止或破坏的危险,采用Flexsim软件,可以建立一个真实系统的3D计算机模型。在Flexsim的逼真图形动画显示和广泛的运作绩效报告支持下,可以在短时间内识别问题并对可选方案作出评估。从而加深了知识的实用性和学习的积极性!

第二篇:物流仿真软件实训与应用报告

物流仿真软件实训与应用报告

题 目:物流仿真软件实训与应用报告之基于Flexsim的

题 目:物流仿真软件实训与应用报告之基于Flexsim的

多产品单阶段制造系统仿真与分析报告

系 别:经济管理学院

系 别:经济管理学院

专 业:物流管理

班 级:T1053-12

班 级:T1053-12

学生姓名:程龙

学生姓名:程龙

学 号:20100531202

学 号:20100531202

指导教师:陶金发 付雅琴

指导教师:陶金发 付雅琴

湖北汽车工业学院

经济管理学院物流管理教研室

一 仿真理论与建模

仿真与建模是指构造现实世界实际系统的模型和在计算机上进行仿真的有关复杂活动,它主要包括实际系统、模型和计算机等三个基本部分,同时考虑三个基本部分之间的关系,即建模关系和仿真关系。仿真系统的应用于航空、航天、各种武器系统的研制部门、电力、交通运输、通信、化工、核能各个领域、系统概念研究、系统的可行性研究、系统的分析与设计、系统开发、系统测试与评估、系统操纵人员的培训、系统预测、系统的使用与维护等各个方面。随着仿真技术的发展,仿真技术应用的目的趋于多样化、全面化。近20年来,随着系统工程与科学的迅速发展,仿真技术已从传统的工程领域扩展到非工程领域,因而在社会经济系统、环境生态系统、能源系统、生物医学系统、教育训练系统中也得到了广泛的应用。

二 Flexsim软件

这次物流仿真实训使用的是Flexsim仿真软件,Flexsim是一个强有力的分析工具,可帮助工程师和设计人员在系统设计和运作中做出正确地决策。使用Flexsim可以建立一个真实系统的3D计算机模型,然后用更短的时间或者更低的成本来研究该系统。

作为一个“what-if”分析工具,Flexsim就多个备选方案提供大量反馈信息,来帮助用户迅速从多个方案中找到最优方案。在Flexsim的逼真图形动画显示和完整的运作绩效报告支持下,用户可以在短时间内识别问题并对可选方案做出评估。在系统建立之前,使用Flexsim来建立系统的模型,或在系统真正实施前试验其运作策略,可以避免在启动新系统时经常会遇到的很多问题。以前需要花费几个月甚至几年时间来进行查错试验以对系统进行改进,现在使用Flexsim可以在几天甚至几小时内取得相同的成绩。

Flexsim是一款离散事件仿真软件程序。这意味着它被用来对这样一类系统建模,这类系统根据特定事件发生的结果在离散时间点改变系统状态。一般而言,系统状态可分为空闲、繁忙、阻塞或停机等,事件则有用户订单到达、产品移动、机器停机等。离散仿真模型中被加工的实体通常是物理产品,但也可能是用户、文书工作、绘图、任务、电话、电子信息等等。这些实体需要经过一系列的加工、等待和运输步骤,即所谓的工艺流。加工过程中的每一步都可能需要占用一个或多个资源,例如机器、输送机、操作员、车辆或某种工具。这些资源有些是固定的,有些是可移动的。一些资源是专门用于特定任务的,另一些则可以用于多个任务。

Flexsim也是一个通用工具,已被用来对若干不同行业中的不同系统进行建模。Flexsim已被大小不同的企业成功地运用。粗略估计,500家《财富》企业中大约一半是Flexsim的客户,包括一些著名的企业如GeneralMills,DaimlerChrysler,NorthropGrumman,DiscoverCard,DHL,Bechtel,Bose,Michelin,FedEx,SeagateTechnologies,Pratt&Whitney,TRW和NASA。

使用Flexsim可解决的3个基本问题:

l 服务问题-要求以最高满意度和最低可能成本来处理用户及其需求。

l 制造问题-要求以最低可能成本在适当的时间制造适当产品。

l 物流问题-要求以最低可能成本在适当的时间,适当的地点,获得适当的产品。

为了更好的理解可能完成的项目,下面列出运用Flexsim成功解决的一些问题:

l 提高设备的利用率

l 减小等待时间和队列长度

l 有效分配资源

l 消除缺货问题

l 把故障的负面影响减至最低

l 把废弃物的负面影响减至最低

l 研究投资策略

l 确定零部件的加工时间

l 研究成本降低计划

l 建立最优批量和工件排序

l 解决物料发送问题

l 研究设备启动时间和改换工具的影响

l 优化货物和服务的优先次序与分派逻辑

l 利用系统总行为和相关绩效训练操作人员

l 展示新的工具设计和性能

l 管理日常运作决策

Flexsim已经被成功地应用在系统设计研究和系统日常运作管理中。Flexsim也被应用于培训和教学领域。一个Flexsim的培训模型就可以透视出真实系统中的复杂相关性和动态特性。Flexsim可以帮助操作人员和管理人员了解系统是如何运作的,同时也可以了解如果实施替代方案系统将会怎样。Flexsim还被用来建立交互式模型,这些模型可以在运行中被控制,这样可以帮助讲解和展示在系统管理中固有的因果关系的影响。

Flexsim作为一项高度可视的技术,它可为具有前瞻性的市场经营者用来提升其企业形象,对外界宣称他们以公司的杰出运作而自豪。

一个动画演示的仿真模型可以给人留下如此深刻的印象,以至于吸引管理者的注意力,并影响他们的思考方式,这的确令人吃惊。在仿真中显示的动画提供了视觉辅助效果,来演示最终的系统将如何运行。

三 配送中心系统仿真与分析报告

Ⅰ案例简介:

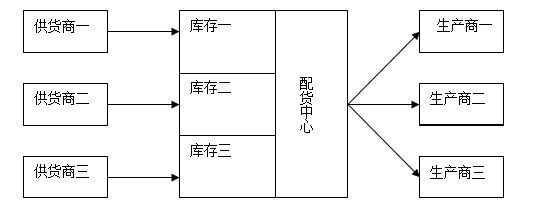

配送中心从三个供应商进货,向三个生产商发货。仿真的目的是研究该配送中心的即时库存成本和利润,并试图加以改善。

供应商(三个):当三个供应商各自供应的产品在配送中心的库存小于10件时开始生产,库存大于20件时停止生产。供应商一和供应商二分别以4小时一件的效率向配送中心送产品,供应商三提供一件产品的时间服从3-6小时均匀分布。

配送中心发货:当三个生产商各自的库存大于10件时停止发货。当生产商一的库存量小于2时,向该生产商发货;当生产商二的库存量小于3时,向该生产商发货;当生产商三的库存量小于4时,向该生产商发货。

配送中心成本和收入:进货成本3元/件;供货价格5元/件;每件产品在配送中心存货100小时费用1元。

生产商(三个):三个生产商均连续生产。生产商一每生产一件产品需要6小时;生产商二每生产一件产品的时间服从3-9小时的均匀分布;生产商三每生产一件产品的时间服从2-8小时的均匀分布。

Ⅱ背景分析 流程图如下:

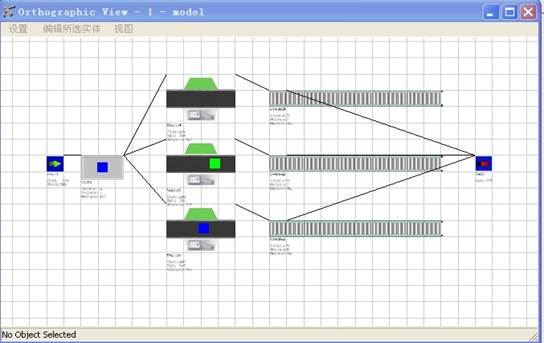

Ⅲ建模步骤:

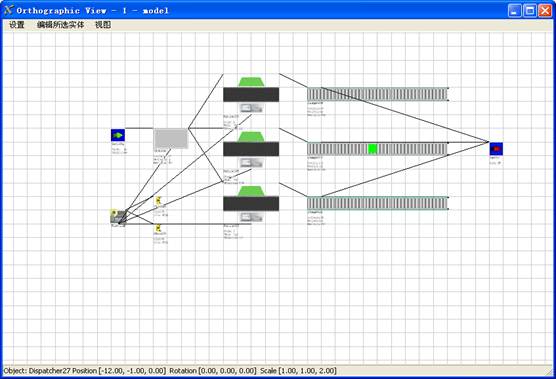

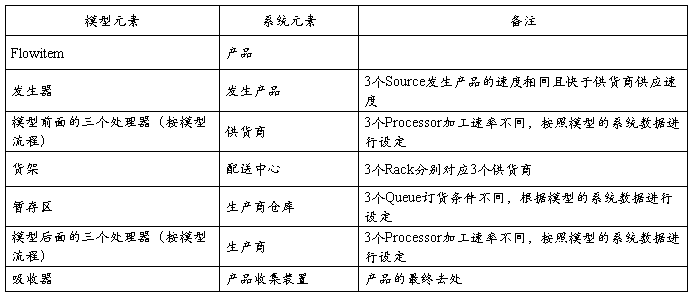

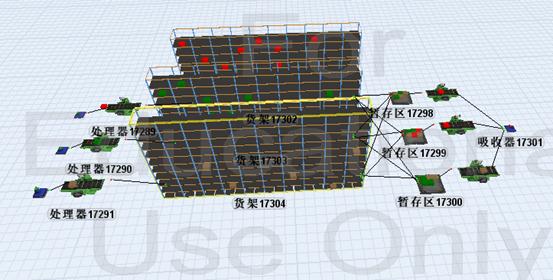

1模型实体:构建Flexsim实体模型如图:

2 在模型中加入实体:

将三个发生器,六个处理器,三个货架,三个暂存区和一个吸收器拖入到操作区中。如图:

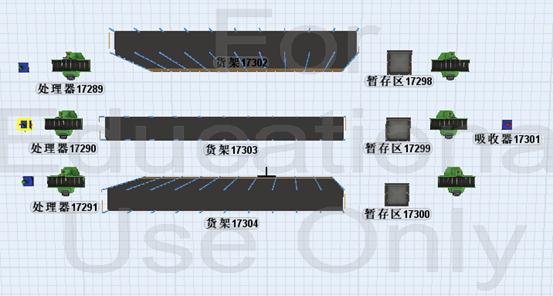

3 连接端口:

每个发生器分别连接到各自的处理器上,每个处理器连接到各自的货架上,每个货架都要与后面的每一个暂存区进行连接(配送中心送出产品对三家生产商是均等的),每一个暂存区再连接到各自的处理器,最后三个处理器都连到吸收器。如图:

4 发生器参数设置:

将三个发生器的到达时间间隔设置为1到三均匀分布、2到3均匀分布和2到4均匀分布(在模型中将一个单位时间定义为一小时。)

5 处理器(供货商)参数设置:

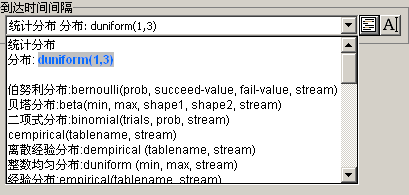

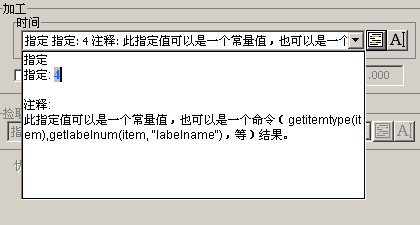

将上面两个个处理器的加工时间设置为4,对于最下面的处理器,在加工时间下拉菜单中选择统计分布,然后输入“duniform(2,6,1)”,意思是生产一件产品的时间服从2-6的均匀分布。

6 货架参数设置:

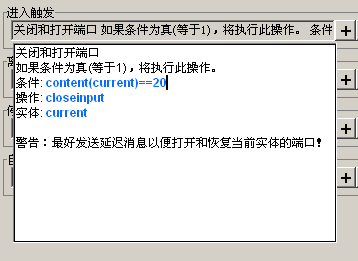

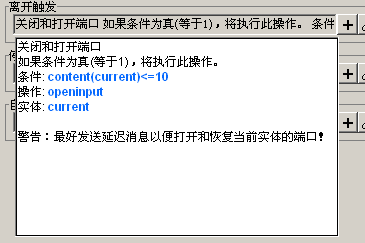

打开货架属性,点击“触发器”选项,在“进入触发”的“关闭和打开端口”选项的“条件”后面输入“content(current)==20”,再在“操作”后面输入“closeinput”;然后在“离开触发”的“关闭和打开端口”选项的“条件”后面输入“content(current)==10”,在“操作”后面输入“openinput”,最后点击“确定”;然后对另外两个货架做同样的设置。

7暂存区参数设置:

打开最上面的暂存区的属性窗口,将最大容量改为15,然后选择“临时实体流”,在“拉入”选项前面点击打钩,点击“拉入条件”下拉菜单后面的代码编辑按钮 ,对代码进行如下的编辑(粗体为更改部分):“return duniform(1,3);” 。选择“触发器”,在“进入触发”的“关闭和打开端口”选项的“条件”后面输入“content(current)>=10”,在“操作”后面输入“closeinput”;然后在“离开触发”的“关闭和打开端口”选项的“条件”后面输入“content(current)<=2”,在“操作”后面输入“openinput”,最后点击确定。对于剩下的两个暂存区做的相同的设置是:将最大容量设为15,在“临时实体流”的“拉入”选项进行相同的代码编辑。不同的是,中间的暂存区的离开触发的条件改为content(current)<=3,最下面的暂存区的离开触发的条件改为content(current)<=4。

,对代码进行如下的编辑(粗体为更改部分):“return duniform(1,3);” 。选择“触发器”,在“进入触发”的“关闭和打开端口”选项的“条件”后面输入“content(current)>=10”,在“操作”后面输入“closeinput”;然后在“离开触发”的“关闭和打开端口”选项的“条件”后面输入“content(current)<=2”,在“操作”后面输入“openinput”,最后点击确定。对于剩下的两个暂存区做的相同的设置是:将最大容量设为15,在“临时实体流”的“拉入”选项进行相同的代码编辑。不同的是,中间的暂存区的离开触发的条件改为content(current)<=3,最下面的暂存区的离开触发的条件改为content(current)<=4。

8处理器(生产商)参数设置:

打开最上面的处理器的属性窗口,将加工时间设置为4,对于中间的处理器,在加工时间的下拉菜单中选择统计分布,然后输入“duniform(3,9,1)”,最下面的则在统计分布后面输入“duniform(2,8,1)”,然后点击确定。

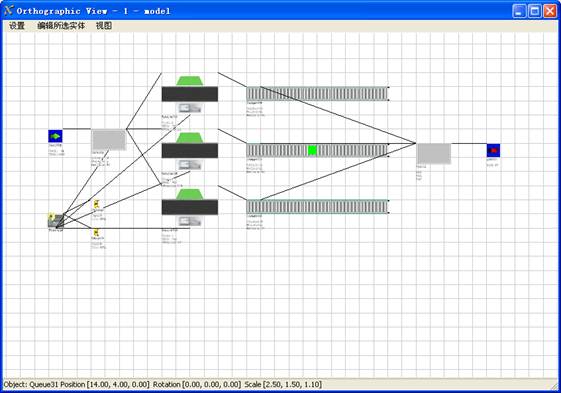

Ⅳ运行模型:

1 编译:模型个实体的属性设置完成后就可以进行模型的编译和运行了,按下F7键,对模型进行编译,编译完成后就可以进行模型的重置和运行了。

2 运行模型:单击主视窗左上角的 按钮,重置模型,保证所有变量都是初始值,并将模型中的所有流动实体清除。然后单击主视窗左上角的

按钮,重置模型,保证所有变量都是初始值,并将模型中的所有流动实体清除。然后单击主视窗左上角的 按钮运行模型,模型运行时如图示:

按钮运行模型,模型运行时如图示:

Ⅴ数据分析:

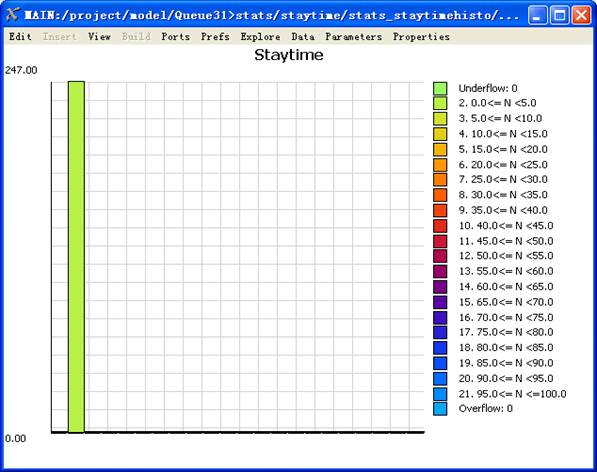

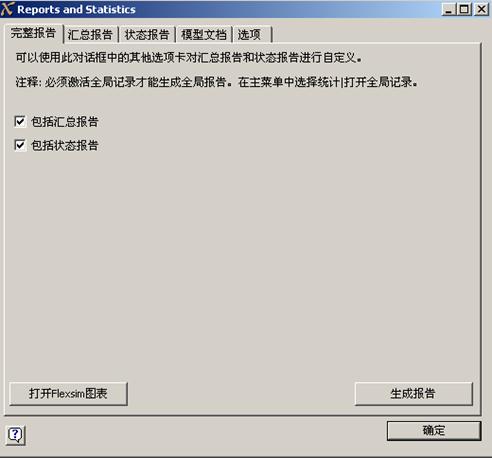

1单方案利润:运行前点击工具栏中的统计菜单选择实验器,把仿真结束时间设置为8760,即一年(在实验中一个单位时间为一个小时,365*24=8760);把单个方案运行时间和方案数都设置为1。如图示:

再点击工具栏的统计选项,选择全局打开。然后再次运行模型,加快运行时间,运行结束后,点击统计,选择报告与统计如图示:

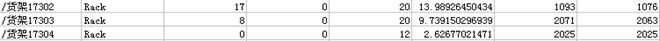

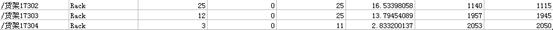

打开报告,可以看到三个货架的均值、输入和输出,如图:

每个货架的利润计算公式为:利润=输出*5—输入*3—均值*8760/100

通过公式计算可以得到三个货架的利润分别是:875.5、3248.9和3819.9

总利润为875.5+3248.9+3819.9=7944.3

2 出库存对配送中心利润的影响:为了研究出库存对配送中心利润的影响,我们改变配送中心每个货架的最大存储和对供货商的订货条件(即库存低于多少时订货)来多次的运行模型并进行数据分析。

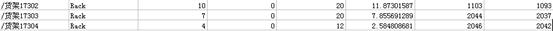

① 改变最大库存,将货架的最大库存改为15,再次运行模型,三个货架的均值、输入和输出情况如图示:

通过公式计算出三个货架的利润分别是1206.2、3180.4和3837.9,总利润是8224.5.。

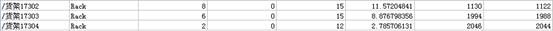

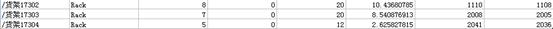

② 将货架的最大库存改为25,再次运行模型,三个货架的均值、输入和输出情况如图示:

通过公式计算出三个货架的利润分别是706.6、2645.6和3842.8,总利润是7195.0。

通过上面的结果,我们可以看出随着最大库存的降低,利润升高。所以配送中心应各自降低最大库存以实现利润最大化。

3 最大库存不变改变对供货商的订货条件(即库存低于多少时订货)的影响。

① 将最低库存改为5,运行模型,结果如图示:

通过计算得三个货架的利润分别是1115.9、3364.8和3845.6,总利润是8326.3

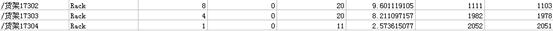

② 将最低库存改为3,运行模型,结果如图示:

通过计算得三个货架的利润分别是1265.7、3232.8和3827,总利润是8355.5

③ 把最低库存改为1,运行模型,结果如图示:

通过计算得三个货架的利润分别是1341、3244.7和3873.6,总利润是8459.3

对比得知,随着最低库存(即订货条件)的降低,总利润升高。

Ⅵ模型总结

综上:随着最大库存的降低,利润升高;随着最低库存的降低,利润升高。

所以将最大库存改为10,最低库存改为1,运行后经过分析得到最大利润为9214;继续降低最大库存,当最大库存为5,最低库存为1时,总利润为9607,;继续降低最大库存,当最大库存为3,最低库存为1时的总利润为9536。

经过系列数据对比后,我得出当配送中心最大库存在5左右,最低库存为1左右时能保证其自身利益最大化,完成在供货商的进货及对生产商的发货。

本次的模型优点在于简单明了,便于进行数据对比,尽可能地选择出最大利润。但缺点也很明显:未考虑不同库存量时配送人员和机械的工作量及工作效率。只看收益不看成本,与实际不相符和。综合评估:可行性不高。

四 实验总结与体会

这次实训让我受益匪浅。第一次接触Flexsim软件,其突出的系统设计研究和系统日常运行管理功能是首先吸引我的地方。因为与之前的仿真建模相比,Flexsim有更强的实用性,与专业的相关程度更高。

前两实验中的入门学习表明它的实体构成简单,操作学习方便。比如每个实体都含有相同的属性构成:4个分页Visual(外观)、General(常规)、Labels(标签)和Statistics(统计),这和之前学过的VB软件有相同的地方。但在之后的实验中,随着难度的增加,还是遇到了一些问题。实验5设定用来安排临时实体从暂存区到货架的路径的全局表 时,我设定的路径为Rout 1、2、3,在后来的货架运行中却无法读取路径,实体完全堆积在运输机上,在老师的提醒下才发现出在一个小问题上。看着程序正常运行,很有成就感。

这两星期的实训不仅是知识的学习,也是对自身各方面的提高。首先增强了耐力,看着对我们将来到社会工作将会有莫大的帮助。同时它让我知道,只要你努力,任何东西都不会太难。其次发现自己在英语方面的不足,Flexsim5为英文版,操作起来很多专业单词不认识,查资料的同时学了不少英语。最后实训虽然结束了,但我会继续学习和研究它。

-

物流系统仿真实验报告

实验报告课程名称物流系统仿真实验类型上机实验项目名称Flexsim仿真软件操作学生姓名xxx专业物流工程学号XXXXXX同组学生姓…

-

物流仿真试验心得报告

物流仿真试验心得报告邱碧云09物流二班20xx1040213这次实习是通过软件模拟进行的物流试验以模拟仿真代替实际操作过程一实习目…

-

物流仿真实验 实训报告

物流规划与设计课程实验报告实验报告题目仿真实验学院名称交通与物流学院专业港口管理班级港口091班姓名学号成绩物流规划与设计仿真实验…

-

物流仿真实验报告

成都理工大学管理科学学院教学实验报告20XX~20XX学年第2学期实验项目:物流仿真原理与应用注1:实验内容至少包括实验过程与步骤…

-

物流仿真实验——实验报告

物流仿真实验实验报告书实验报告题目传送带分拣系统仿真学院名称专业物流管理班级姓名宋田野学号成绩20xx年5月实验报告一实验名称物流…

-

物流实训报告

一、实训时间:十四周、十五周二、实训地点:北京物资学院、北京现代、北京图书物流配送中心、北京烟草物流配送中心三、实训目的:为了更好…

-

3D物流仓储实训报告

一、实训的目的和要求通过3D仓储与配送模拟实训系统,让物流专业的学生在学校,即可以角色扮演的方式,模拟现实仓储企业的仓储与配送业务…

-

物流实训总结报告

二.实训地点:苏宁配送中心三.实训目的:本次苏宁实训是加强学生社会实践能力的重要教学方式,也是理论联系实际和提高教学质量的重要措施…

-

物流实习实训实训报告

实习实训实训地点:合肥顺丰物流配送中心一:实习实训目的:为了更好的适应以后的学习和工作,在本学期,本人一直在合肥顺丰合肥物流配送中…

-

物流实训报告

物流实训报告姓名:***学号:****实训班级:物流(4)班实训地点:6B302,6C3-101物流实训基地实训时间:第17周实训…

-

物流仿真实验——实验报告

物流仿真实验实验报告书实验报告题目传送带分拣系统仿真学院名称专业物流管理班级姓名宋田野学号成绩20xx年5月实验报告一实验名称物流…