化工原理实验报告-_流量计校核

北京工商大学化工原理实验报告

实验名称:流量计校核

一、 预习报告

1. 实验目的

2. 实验原理

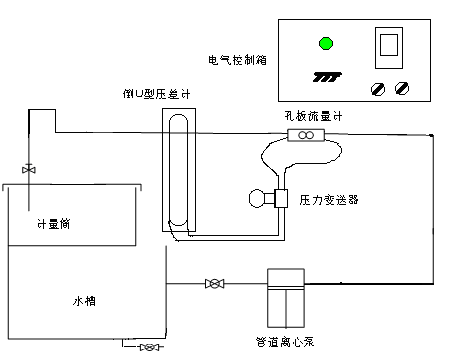

3. 实验装置与流程:标出本实验的流程简图中的主要设备、仪表和仪器

4. 本实验测定哪些数据及测定方法

5. 操作要点

二、 实验数据表

三、计算示例(以 组数据为例)

1. 流量Q及流速u的计算

2. 雷诺数Re的计算

3. 孔流系数Co的计算

四、流量计标定曲线

1. 压差――流量(ΔP-Q)曲线

2. Co-Re曲线

五、讨论

1. 流量计的孔流系数C0值的范围是多少?它与哪些参

数有关?

2.讨论。

第二篇:化工原理实验报告_管路设计与安装

管路设计与安装

1.实验目的

(1) 综合运用流体力学基本原理与操作技能,设计并安装“流量计校核”与“突然扩大、缩小局部阻力系数的测定”两个实验装置;(2) 掌握常用工具的使用方法,学习管路的组装、试压、冲洗及拆除操作方法;(3) 学习管路系统的运行测试及停车方法。

2.对化工管路装拆的基本要求:(1) 化工管路布置的一般要求:在管路布置及安装时,主要考虑安装、检修、操作的方便及安全,同时尽可能减少基建费用,并根据生产的特点、设备的布置、材料的性质等加以综合考虑。① 化工管路安装时,各种管线应成平行铺设,便于共用管架,要尽量走直线,少拐弯,少交叉,以节约管材,减小阻力,同时力求做到整齐美观;② 为便于操作及安装检修,并列管路上的零件与阀门位置应错开安装;③ 管子安装应横平竖直, 水平管其偏差不大于15mm/10m,垂直管其偏差不大于10mm/10m;④ 管路安装完毕后,应按规定进行强度和严密度试验;⑤ 管路离地面的高度以便于检修为准,但通过人行道时,最低点离地面不得小于2m。

(2) 常见管件及阀门、流量计的安装要求:① 转子流量计是用来测量管系中流体流量的,其安装有严格的要求。它必须垂直安装在管系中,若有倾斜,会影响测量的准确性,严重时会使转子升不上来。转子流量计前后各应有相应的直管段,前段应有15~20d 的直管段,后段应有5d 左右的直管段(d 为管子内径),以保证流量的稳定。② 阀门的装拆:截止阀结构简单,易于调节流量,但阻力较大。安装时,应使流体从阀盘的下部向上流动,目的是减小阻力,开启更省力。在关闭状态下阀杆、填料函部不与介质接触,以免阀杆等受腐蚀。闸阀密封性能好,流体阻力小,但不适用输送含有晶体和悬浮溶物的液体管路中。③ 活动接头是管系中常见的管件,在闭合管系时,它应是最后安装,拆除管系时,应首先从活动接头动手。

(3) 泵的管路布置总的原则是保证良好的吸入条件与检修方便

① 为增加泵的允许吸上高度, 吸入管路应尽量短而直,减少阻力, 吸入管路的直径不应小于泵吸入口直径.② 在泵的上方不布置管路,有利于泵的检修.

二、实验内容

1.流量计校核 (1) 找出孔板流量计的流量和压差计读数之间的关系曲线。

(2) 测定孔板测量计的孔流系数,并给出C0-Re的关系曲线。

2. 突然扩大、缩小局部阻力系数的测定

(1) 测定突然扩大局部阻力系数

(2) 测定突然缩小局部阻力系数

三、实验原理

(一)流量计校核

流体流量测量是化工厂及实验室的常见操作,在连续化装置中,常采用孔板流量计、文丘里流量计来测量流量,不管是购置定型流量计(尤其在适用一段时间之后)或是自行设计加工的流量计,在使用之前,必须对其进行校核实验以获得实用的流量计参数(主要是孔流系数Co),因此,流量计校核实验具有广泛的实用性。

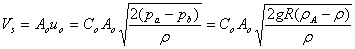

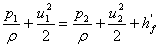

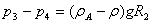

设计一水平管道,在管道中安装孔板流量计,流量与孔板流量计前后的压差有如下关系:

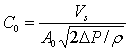

孔流系数:

式中

Vs—体积流量,m3/s; Co—孔板流量计的孔流系数,无因次;

Ao—孔口面积,m2; R—U型管压差计的读数,m; rA—压差计内指示液密度,kg/m3;

r— 被测流体密度,kg/m3;

孔流系数的数值,往往要受到流量计本身的结构和加工精度,以及流体性质、温度、压力等因素的影响,因此在现场使用这类流量计往往需对流量计进行校核,即测定不同流量下的压差计读数,直接绘成曲线,或求得Co与Re之间的关系曲线,以备使用时查校。

(二)突然扩大、缩小局部阻力系数的测定

1.局部阻力产生的原因

各种工业管道都安装一些阀门、弯头、三通等配件, 用以控制和调节管内的流体流动。 流体经过这类配件时,由于边壁或流量的改变,均匀流在这一局部地区遭到破坏,引起流速的大小、方向或分布的变化, 由此产生的能量损失称为局部损失, 习惯上也称为局部阻力。概括起来,局部阻力有四种类型: 涡流损失、加速损失、转向损失和撞击损失。

2.过流截面突然缩小

当流体从过流截面突然缩小的流体通道向前流动时, 总有部分流体与壁面发生碰撞而改变方向。碰撞的结果就要产生能量损失,此即撞击损失。受到壁面阻碍的流体,属于外主流的部分要折向中心方向流动,就是说,这些流体具有垂直于管道轴线的速度分量, 因而会发生实际过流截面的“颈缩”现象,直到流体的速度完全平行于管轴。在这个过程中,外主流的流动方向又发生改变,使垂直于管轴的速度分量消失了,这是外主流与中心主流进行动量交换的结果。在进行这种动量交换时,要消耗掉一部分能量,这就是流体的转向损失。在区域有多个涡流区存在,这种涡流区之所以能维持运动,是由于通过动量交换从主流得到了能量供应,这部分能量消耗在涡流内部和涡流与壁面的摩擦上,最后变成热。 这种损失称为涡流损失。最后一项是流体的加速度损失,流体经过一个速度降低、压力升高的过程,即减速扩压的流动过程。该过程会发生能量损失,这个损失是由流体的加速、减速过程引起的,故称加速损失。

上述分析的四种能量损失都只发生在局部, 故是局部阻力。而实际上,流体流动中还存在沿程摩擦, 由此而产生沿程阻力, 尽管沿程阻力较小, 但为了提高实测精确度,必须想办法消除它的影响。

3.过流截面突然扩大

过流截面突然扩大时,水流从小断面流入大断面, 过流断面突然扩大, 但由于水流存在惯性, 故水流不能突然扩展到整个大断面上, 而是有一个渐扩的过程, 从而在粗管的边壁处产生大量漩涡,形成主流区与漩涡区, 造成一定的涡流损失。另一方面, 水流从小截面流入大截面后, 原来的速度分布曲线产生变形, 经过一段流程的调整之后,速度分布恢复到新的正常状态。在这一速度分布的调整过程中, 速度梯度大于正常情况时的速度梯度, 因而增加了水流的内摩擦力, 使水流的能量损失增加。这两部分损失即涡漩损失与内摩擦力损失是构成突然扩大管中局部损失的主导因素; 两者相比, 后者显得相当小, 所以突扩管的局部损失主要表现为涡漩损失。突然扩大的圆管中, 局部损失计算公式的推导, 可依据水力学三个基本方程: 能量方程、动量方程及连续性方程。当小截面的面积较小时,可能造成不对称的涡流区,即主流偏于某一侧而其它区域全部被涡流所占据。实际上,流体流动过程中, 同样存在沿程阻力。

计算局部阻力损失通常有以下两种方法:

1. 局部阻力系数法:

或

式中: ζ——局部阻力系数,无因次,一般由实验测定。

2. 当量长度法:

=λ

=λ

式中: ——当量长度,流体流过局部的阻力,看成相当于流体流经一段与其具有相同直径且长度为

——当量长度,流体流过局部的阻力,看成相当于流体流经一段与其具有相同直径且长度为 的直管的阻力,一般由实验测定。

的直管的阻力,一般由实验测定。

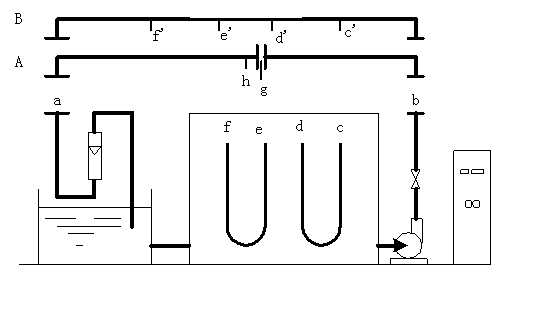

四、实验装置

实验装置及流程如图1所示,水从水箱依次通过离心泵、出口调节阀、孔板流量计或收缩管、转子流量计后,循环回到水箱。

图1. 管路设计与安装实验装置流程与部件

主要技术参数:

主管路内径:25mm,截面积为A1=490.9 mm2;收缩管内径20mm,截面积为A2=314.2 mm2;孔板的孔径:15.128mm,截面积为Ao=179.7mm2。收缩比A2/A1=0.640;Ao/A1=0.366。

U型管压差计内指示液位四氯化碳CCl4,其密度为rA=1594kg/m3。

五、实验步骤

1. 将A管路安装在主管路的a、b点之间,用螺栓和螺母将连接法兰紧固,然后将孔板流量计的两个测压口与压差变送器的两接口相连,顺序对正。

2. 打开离心泵电动机,调节出口阀门,检漏,如不漏液,开始实验,从小到大改变流量十次,同时记录转子流量计读数和控制柜上连接孔板流量计的压差计读数。测定完毕,关闭出口阀门,关闭离心泵电动机。

3. 将A管路卸下,把B管路安装在主管路的a、b点之间,将测量突然扩大局部和突然缩小局部的四个取压口与U型管压差计连接好(c-c’,d-d’,e-e’,f-f’相连接)。

4. 打开离心泵电动机,调节出口阀门,检漏,如不漏液,开始实验,将连接管路C、D、E、F接口处的管路内的空气排光,改变流量3次,分别记录两个U型管压差计及转子流量计读数。

5. 关闭出口阀门,关闭离心泵电动机。打开出口阀门,将管内水放掉,然后卸下B管,放在原处。

[注意事项]:

1. 安装过程一定注意人身安全,避免碰伤、擦伤、砸伤;2安装之前一定要充分讨论,思路明确,避免返工;3根据实验内容要求,写出实验步骤;4实验中需测数据应列成表格形式;

5实验结束应检查水、电是否关闭。6.离心泵使用注意事项: ①离心泵启动前,一般要灌水排气,本设备因为水泵位置比水箱液面低,水会自动流入泵内,故可省去这一操作。如果水位太低,可能发生气缚现象,泵发出噪声,管路内无水流量。 ②离心泵必须在出口阀关闭情况下启动,这样可以防止因启动电流太大烧毁电机,也可以防止因启动时水流冲击过大将压差计中的水银冲跑。③启动前应检查水泵是否转动灵活,注意勿使人接触电机或水泵,合闸时,动作要坚决,避免接触不好。 ④启动后应观察水泵压力表指针是否转动,如仍在零点,应停车检查,如果一切正常,可缓缓打开出口阀,不使水泵长时间在出口阀关闭下运转。⑤停车时,应先关出口阀,然后拉开电闸。

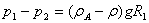

六、数据处理 1.孔板流量计校核

计算孔板流量计的孔流系数C0,整理出雷诺系数Re与孔流系数C0之间的关系曲线。

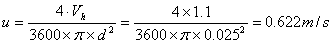

所需物性数据为:管径:25mm 液体水的密度:1000Kg/m3 黏度:0.001Pa.s

计算过程如下:以第1组数据为例

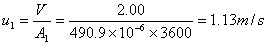

管内平均流速

雷诺准数

则孔流系数

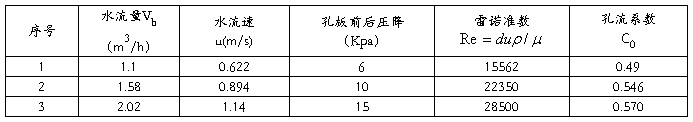

实验测定与数据处理结果列于表1中。

表1.孔板流量计的测定数据与处理结果

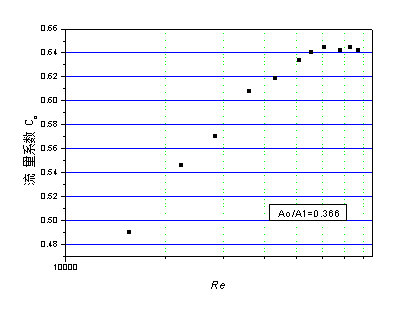

计算得到的co与Re的关系曲线示于图2中。与课本上的图1-33有所不同,原因未知。

图2. 实验测定孔板流量计co与Re的关系

2.突然扩大、缩小局部阻力系数的测定

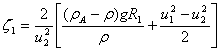

U型管压差计中指示液为液体四氯化碳,其密度为 ,液位高度差为R。因为流体在突缩与突扩过程中,动能有所改变,所以应列机械能衡算方程求局部阻力损失。所选截面即为取压口的位置。

,液位高度差为R。因为流体在突缩与突扩过程中,动能有所改变,所以应列机械能衡算方程求局部阻力损失。所选截面即为取压口的位置。

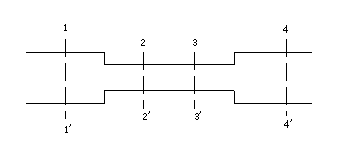

图3. 突缩与突扩管路机械能衡算截面示意图

在1-1’与2-2’截面之间列机械能衡算式

将上述三式联立,可得:

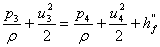

在3-3’与4-4’截面之间列机械能衡算式

将上述三式联立,可得:

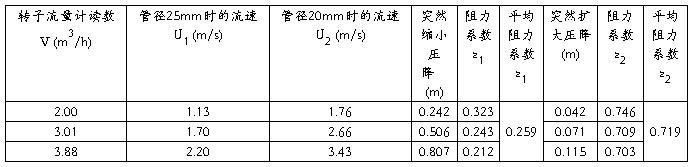

突缩与突扩局部阻力公式中流速u以小管中的速度为准。主管路内径:25mm,截面积为A1=490.9 mm2;收缩管内径20mm,截面积为A2=314.2 mm2。收缩比A2/A1=0.640。

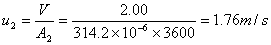

计算步骤如下:以第一组数据为例突然缩小 R=0.242m

管路中平均流速

小管中流速

则  0.323

0.323

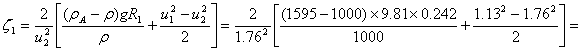

突然扩大 R=0.042m管路中平均流速  小管中流速

小管中流速

实验测定数据与计算结果列于表2 中。

实验测定数据与计算结果列于表2 中。

表2.管道突然扩大(20—25mm)与突然缩小(25—20mm)对应的U型管压差计读数:

3. 讨论根据课本中的图1-28,收缩比A2/A1=0.640时,z1约等于0.20,z2约等于0.13。z1与实验测定的数据相差较小,而z2则与实验测定数据相差很大。究其原因,可能是取压点的位置不合适,按照z2约等于0.13的情形,R2应为负值,即经过能量转换,动压能重新转化位静压能。按此思路,取压口4的位置应再向后移动一段距离,直到静压能完全恢复。

七、思考题

1. 孔流系数与哪些因素有关?孔流系数Co与Re、Ao/A1、以及取压法有关。

2. 实验测定的Co~Re曲线是否与课本中的图1-33相一致?在曲线的前半部分不一致,图1-33随Re的增大而减小,实验数据随Re的增大而增大。相同的是在曲线的后半部分,基本不随Re数变化。这种不一致只能认为是取压方式不同造成的。

3. 常见的管路连接方式有哪几种?螺纹连接,法兰连接,焊接、热胀接、填料密封挤压等方式。

4. 常见的阀门有哪几种?截止阀、球阀、闸阀、翼阀、针阀等。

5. 常见的流量计有哪几种?转子流量计,孔板流量计、涡轮流量计、涡街流量计等。

6. 管材的标准型号是如何规定的?

管材的型号是以管外径和壁厚为标准的,各种连接件的型号以内径为标准,与管外径配套。

-

化工原理精馏实验报告

北京化工大学实验报告课程名称化工原理实验实验日期20xx0424班级化工0801姓名王晓同组人丁大鹏王平王海玮装置型号精馏实验一摘…

-

化工原理实验传热实验报告

传热膜系数测定实验第四组一实验目的1了解套管换热器的结构和壁温的测量方法2了解影响给热系数的因素和强化传热的途径3体会计算机采集与…

-

化工原理实验报告

实验报告课程名称学院专业班姓名学号同组人员实验时间指导教师化工原理生物与化学工程学院制药专升本101邵丽菁310044003张敏玲…

-

化工原理实验报告

化工原理实验指导书1填料吸收塔实验11常压填料吸收塔实验111实验目的1了解加压常压填料塔吸收装置的基本结构及流程2掌握总体积传质…

-

化工原理实验报告

实践创新基础报告姓名班级学号指导教师日期成绩南京工业大学化学工程与工艺专业实验名称流体流动阻力测定实验一实验目的1测定流体在圆直等…

- 文丘里流量计实验实验报告

- 流体力学实验报告 文丘里流量计实验

-

化工原理实验 流量计校核实验报告

流量计校核一实验操作1熟悉实验装置了解各阀门的位置及作用2对装置中有关管道导压管压差计进行排气使倒U形压差计处于工作状态3对应每一…

-

流量计流量的校正实验

流量计流量的校正实验一实验目的1熟悉孔板流量计文丘里流量计的构造性能及安装方法2掌握流量计的标定方法之一容量法3测定孔板流量计文丘…

-

流量计校核实验指导书

节流式流量计标定实验装置LJ100D实验指导书节流式流量计标定装置实验指导书节流式流量计标定实验装置LJ100D实验指导书流量计的…

-

流量计 中国石油大学(华东)流体力学实验报告

实验三流量计实验一实验目的填空1掌握孔板文丘利节流式流量计的工作原理及用途2测定孔板流量计的流量系数绘制流量计的校正曲线3了解两用…