化工原理实验讲义20xx(2)

实验一 流量计校核实验

一、实验目的

1.了解孔板流量计、文丘里流量计的构造、原理、性能及使用方法。

2.掌握流量计的标定方法。

3.学习合理选择坐标系的方法。

二、实验原理

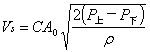

流体通过节流式流量计时在流量计上、下游两取压口之间产生压强差,它与流量有如下关系:

采用正U形管压差计测量压差时,流量Vs与压差计读数R之间关系有:

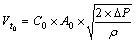

(1)

式中: Vs 被测流体(水或空气)的体积流量,m3/s;

C 流量系数(或称孔流系数),无因次;

A0 流量计最小开孔截面积,m2,A0=(π/4)d02;

流量计上、下游两取压口之间的压差,Pa;

流量计上、下游两取压口之间的压差,Pa;

被测流体(水或空气)的密度,Kg/m3;

被测流体(水或空气)的密度,Kg/m3;

U形管压差计内指示液的密度,Kg/m3;

U形管压差计内指示液的密度,Kg/m3;

1 空气的密度,Kg/m3;

1 空气的密度,Kg/m3;

R U形管压差计读数,m;

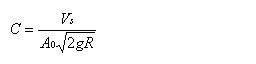

式3-1也可以写成如下形式:

(1a)

(1a)

若采用倒置U形管测量压差:

(忽略空气对测量的影响)则流量系数C与流量的关系为:

(2)

用体积法测量流体的流量Vs,可由下式计算:

(3)

(4)

(4)

式中:Vs 水的体积流量,m3/s;

△t 计量桶接受水所用的时间,s;

A 计量桶计量系数;

△h 计量桶液面计终了时刻与初始时刻的高度差,mm,△h=h2-h1;

V 在△t时间内计量桶接受的水量,L。

改变一个流量在压差计上有一对应的读数,将压差计读数 R和流量Vs绘制成一条曲线即流量标定曲线。同时用式(1a)或式(2)整理数据可进一步得到流量系数C—雷诺数Re的关系曲线。

(5)

(5)

式中:d—实验管直径,m;

u—水在管中的流速,m/s。

三、实验内容

1、以涡轮流量计为基准,对孔板流量计进行校核,并绘制校核曲线。

2、以转子流量计为基准,对孔板流量计进行校核,并绘制校核曲线。

实验二 离心泵特性曲线测定

一、实验目的

1. 了解离心泵结构与特性,学会离心泵的操作;

2. 掌握离心泵特性曲线测定方法。

二、基本原理

离心泵的特性曲线是选择和使用离心泵的重要依据之一,其特性曲线是在恒定转速下泵的扬程H、轴功率N及效率η与泵的流量V之间的关系曲线,它是流体在泵内流动规律的外部表现形式。由于泵内部流动情况复杂,不能用数学方法计算这一特性曲线,只能依靠实验测定。

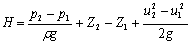

1.扬程H的测定与计算

在泵进、出口取截面列柏努利方程:

式中:p1,p2——分别为泵进、出口的压强 N/m2 ρ——流体密度 kg/m3

u1,u2——分别为泵进、出口的流量m/s g——重力加速度 m/s2

当泵进、出口管径一样,且压力表和真空表安装在同一高度,上式简化为:

由上式可知:只要直接读出真空表和压力表上的数值,就可以计算出泵的扬程。

2.轴功率N的测量与计算

轴的功率可按下式计算:

式中,N—泵的轴功率,W

式中,N—泵的轴功率,W

w—电机输出功率,W

由上式可知:测定泵的轴功率,只需测定电机的输出功率,乘上功率转换中的倍率即可。

3.效率η的计算

泵的效率η是泵的有效功率Ne与轴功率N的比值。有效功率Ne是单位时间内流体自泵得到的功,轴功率N是单位时间内泵从电机得到的功,两者差异反映了水力损失、容积损失和机械损失的大小。

泵的有效功率Ne可用下式计算:

Ne=HVρg

故

η=Ne/N=HVρg/N

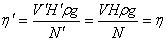

4.速改变时的换算

泵的特性曲线是在指定转速下的数据,就是说在某一特性曲线上的一切实验点,其转速都是相同的。但是,实际上感应电动机在转矩改变时,其转速会有变化,这样随着流量的变化,多个实验点的转速将有所差异,因此在绘制特性曲线之前,须将实测数据换算为平均转速下的数据。换算关系如下:

流量  扬程

扬程

轴功率  N 效率

N 效率

离心泵功率转换系数=0.89

三、实验装置与流程

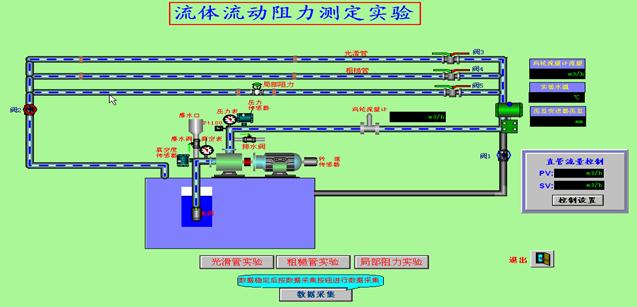

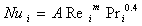

离心泵性能特性曲线测定系统装置工艺控制流程图如图2-1:

图2-1 离心泵实验装置流程示意图

3.仪表控制柜面板如图2-2所示:

图2-2 流体力学综合实验装置仪表面板

1、空气开关 2、3、4电源指示灯 5、流量控制仪 6、6路巡检仪(单位m3/h):第一通道测量离心泵进口压力(单位:kpa),第二通道测量离心泵出口压力(单位:kpa),第三通道测量离心泵转速(单位:r/min)第四通道测量流体阻力压差(单位:pa)第五通道测量流体温度(单位:摄氏度),第六通道没用,7、功率表(单位:KW)8、仪表电源指示灯、9、仪表电源开关,10、变频器电源指示灯,11、变频器电源开关,12、离心泵电源指示灯、13、离心泵直接或变频器运行转换开关,14、离心泵启动按钮,15、离心泵停止按钮。

四、实验步骤及注意事项

1.灌泵

储水箱中出水到适当位置(大概三分之二处)关闭阀1、阀2、阀3、阀4、阀5、打开离心泵出口排气阀和进口灌水阀,用水杯从灌水阀灌水,气体从排汽阀排出,直到排水阀有水排出并且没有气泡灌水完毕,关闭排气阀和灌水阀。

2.启动水泵

打开控制柜上1空气开关,打开9仪表电源开关,仪表指示灯10亮,仪表上电,显示被测数据。

把转换开关转到直接位置,指示灯12亮,按一下离心泵启动按钮,离心泵运转,启动按钮指示灯亮,水泵启动完毕。

3.打开离心泵监控软件,输入班级、姓名、学号等信息,进入离心泵监控界面,打开阀1到最大,每隔2m3/h采集一组数据(等数据稳定之后再采集),从最大流量做到0。

4.数据采集完毕后,按离心泵停止按钮,泵停止。

5、打开数据处理软件,打开采集的数据,进行数据处理,计算出数据处理结果,绘出离心泵特性曲线。实验完毕

实验数据记录

离心泵原始数据

水温: ℃

五、实验报告

1.在同一张坐标纸上描绘一定转速下的H~V、N~V、η~V曲线

2.分析实验结果,判断泵较为适宜的工作范围。

实验三干燥速率曲线的测定实验

一、实验目的

1.熟悉常压洞道式(厢式)干燥器的构造和操作;

2.测定在恒定干燥条件(即热空气温度、湿度、流速不变、物料与气流的接触方式不变)下的湿物料干燥曲线和干燥速率曲线;

3.测定该物料的临界湿含量X0;

4.掌握有关测量和控制仪器的使用方法。

二、基本原理

当湿物料与干燥介质相接触时,物料表面的水分开始气化,并向周围介质传递。根据干燥过程中不同期间的特点,干燥过程可分为两个阶段。

第一个阶段为恒速干燥阶段。在过程开始时,由于整个物料的湿含量较大,其内部的水分能迅速地达到物料表面。因此,干燥速率为物料表面上水分的气化速率所控制,故此阶段亦称为表面气化控制阶段。在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料表面的温度维持恒定(等于热空气湿球温度),物料表面处的水蒸汽分压也维持恒定,故干燥速率恒定不变。

第二个阶段为降速干燥阶段,当物料被干燥达到临界湿含量后,便进入降速干燥阶段。此时,物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速率,干燥速率为水分在物料内部的传递速率所控制。故此阶段亦称为内部迁移控制阶段。随着物料湿含量逐渐减少,物料内部水分的迁移速率也逐渐减少,故干燥速率不断下降。

恒速段的干燥速率和临界含水量的影响因素主要有:固体物料的种类和性质;固体物料层的厚度或颗粒大小;空气的温度、湿度和流速;空气与固体物料间的相对运动方式。

恒速段的干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据。本实验在恒定干燥条件下对帆布物料进行干燥,测定干燥曲线和干燥速率曲线,目的是掌握恒速段干燥速率和临界含水量的测定方法及其影响因素。

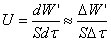

⒈ 干燥速率的测定

(7-1)

(7-1)

式中: —干燥速率,kg /(m2·h);

—干燥速率,kg /(m2·h); —干燥面积,m2,(实验室现场提供);

—干燥面积,m2,(实验室现场提供);

—时间间隔,h;

—时间间隔,h; —

— 时间间隔内干燥气化的水分量,kg。

时间间隔内干燥气化的水分量,kg。

⒉ 物料干基含水量

(7-2)

(7-2)

式中: —物料干基含水量,kg水/ kg绝干物料;

—物料干基含水量,kg水/ kg绝干物料;  —固体湿物料的量,kg;

—固体湿物料的量,kg;

—绝干物料量,kg。

—绝干物料量,kg。

⒊ 恒速干燥阶段,物料表面与空气之间对流传热系数的测定

(7-3)

(7-3)

(7-4)

(7-4)

式中: —恒速干燥阶段物料表面与空气之间的对流传热系数,W/(m2·℃);

—恒速干燥阶段物料表面与空气之间的对流传热系数,W/(m2·℃);

—恒速干燥阶段的干燥速率,kg/(m2·s);

—恒速干燥阶段的干燥速率,kg/(m2·s);  —干燥器内空气的湿球温度,℃;

—干燥器内空气的湿球温度,℃;

—干燥器内空气的干球温度,℃;

—干燥器内空气的干球温度,℃;  —

— ℃下水的气化热,J/ kg。

℃下水的气化热,J/ kg。

⒋ 干燥器内空气实际体积流量的计算

由节流式流量计的流量公式和理想气体的状态方程式可推导出:

(7-5)

(7-5)

式中: —干燥器内空气实际流量,m3/ s;

—干燥器内空气实际流量,m3/ s; —流量计处空气的温度,℃;

—流量计处空气的温度,℃;

—常压下t0℃时空气的流量,m3/ s;

—常压下t0℃时空气的流量,m3/ s; —干燥器内空气的温度,℃。

—干燥器内空气的温度,℃。

(7-6)

(7-6)

(7-7)

(7-7)

式中:C0—流量计流量系数,C0=0.67; A0—节流孔开孔面积,m2;

d0—节流孔开孔直径, d0=0.050 m;ΔP—节流孔上下游两侧压力差,Pa;

ρ—孔板流量计处 时空气的密度,kg/m3。

时空气的密度,kg/m3。

三、实验装置

1.装置流程

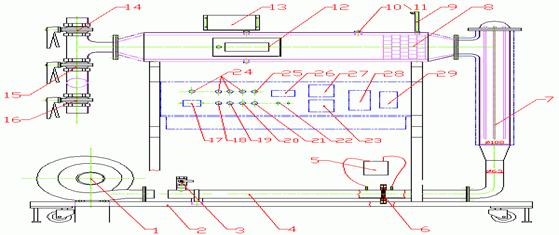

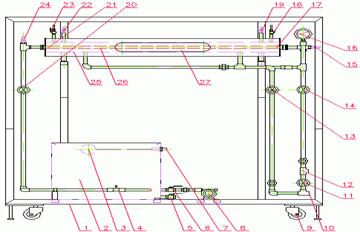

空气用风机送入电加热器,经加热的空气流入干燥室,加热干燥室中的湿毛毡后,经排出管道排入大气中。随着干燥过程的进行,物料失去的水分量由称重传感器和智能数显仪表记录下来。实验装置如图1所示。

图1 干燥装置流程图

1-风机 2-可移动实验框架 3-旁路阀 4-气路管道 5-差压传感器 6-不锈钢孔板流量计 7-电加热管 8-风量均布器 9-支杆 10、11-干球、湿球温度传感器 12-可视门 13-精密称重传感器 14-蝶阀3 15-蝶阀2 16-蝶阀1 17-总电源空气开关 18-仪表电源开关 19-变频器电源开关 20-风机电源切换开关 21-电加热管停止按钮 22-干球温度手自动切换开关及手动调节旋钮 23-干球温度自动调节仪 24-指示灯 25-电加热管启动按钮 26-加热管电压指示 27-智能风量控制仪 28-智能多路液晶显示仪 29-变频器

(1)风机电源切换开关:有三个位:直接、停止、变频分别为风机电源由电网直接提供、风机停止和风机电源由变频器提供。

(2)智能多路液晶显示仪的1~3通道分别为:空气流量、湿球温度、称重重量。

(3)风机电源切换开关:为3位开关,当开关打到左边位置时为直接电源给风机供电;当开关打到中间位置时为停止位置;当开关打到右边位置时为变频器输出电源给风机供电。相应上面的指示灯指示的是直接风机供电时的风机电源指示。

(4)风量控制:可通过仪表实现自动控制及调节旋钮实现手动风量控制,但风量不得低于50m3/h,否则会因为风量过小而使烧坏加热管。控制方法是:1)手动控制时,将风量手自动切换开关打到手动位置,通过调节手动旋钮即可对变频器输出控制,从而控制风机风量;2)自动控制时,将手自动切换开关打到自动位置,这时可通过仪表对变频器输出控制,从而也实现了对从而控制风机风量。

2.主要设备及仪器

(1) 鼓风机:MY250W,250W

(2) 电加热器:4.5KW

(3) 干燥室:180mm×180mm×1250mm

(4) 干燥物料:湿毛毡

(5) 称重传感器:YZ108A型,0~300g。

(6) 洞道干燥干燥面积=0.03588m2和 0.03497m2

(7) 洞道干燥控制仪表(AI-518)控制参数

M5=100 P=8 T=200 CTRL=4 CTL=1

四、实验步骤与注意事项

(一)实验步骤

1.打开仪表控制柜上的仪表电源开关,开启仪表。

2.打开仪表控制柜上的风机电源开关,开启风机,这时加热管停止按钮灯亮。

3.按下加热管启动按钮,启动加热管电源,刚开始加热时,打开加热管电源开关,可通过仪表实现自动控制及调节旋钮实现手动控制干球温度。其方法是:(1)手动控制时,将手自动切换开关打到手动位置,通过调节手动旋钮即可对加热管电压实现控制,从而控制干球温度;(2)自动控制时,将手自动切换开关打到自动位置,这时可通过仪表对加热管的电压进行控制,从而也实现了对干球温度的控制。干燥室温度(干球温度)要求恒定在70℃。

3.将毛毡加入一定量的水并使其润湿均匀,注意水量不能过多或过少。

4.当干燥室温度恒定在70℃时, 一定在老师的指导下或由老师将湿毛毡十分小心地悬挂于称重传感器下的托盘上。放置毛毡时应特别注意不能用力下拉,因称重传感器是非常精密的仪器,且其测量上限仅为300克,稍微的力均会完全损坏称重传感器导致不能再使用。

5.记录时间和毛毡和剩余水的重量,即为重量显示仪的读数,每分钟记录一次数据;每两分钟记录一次干球温度和湿球温度。

6.待毛毡恒重时,即为实验终了时,按下停止按钮,停止加热,注意保护称重传感器,一定在老师的指导下或由老师非常小心地取下毛毡。

7.等20分钟后,当干球温度降到30度左右时关闭风机电源、关闭仪表电源,清理实验设备。

五、实验报告

1) 绘制干燥曲线(失水量~时间关系曲线),

2) 根据干燥曲线作干燥速率曲线,

3) 读取物料的临界湿含量,

4) 对实验结果进行分析讨论。

实验四 对流给热系数的测定

一、实验目的

1、观察水蒸气在换热管外壁上的冷凝现象;

2、测定空气在圆直管内强制对流给热系数 ;

;

3、应用线性回归分析方法,确定关联式Nu=ARemPr0.4中常数A、m的值。

二、基本原理

在套管换热器中,环隙通以水蒸气,内管管内通以空气或水,水蒸气冷凝放热以加热空气或水,在传热过程达到稳定后,有如下关系式:

VρCP(t2-t1)=αiAi△tm (1-1)

式中:V——被加热流体体积流量,m3/h; Ρ——被加热流体密度,kg/m3;

CP——被加热流体平均比热,J/(kg·℃); αi——流体对内管内壁的对流给W/(m2·℃);

t1、t2——被加热流体进、出口温度,℃;Ai——内管的外壁、内壁的传热面积,m2;

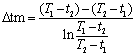

△tm——传热的对数平均温度差,℃;

(1-2)

(1-2)

式中:T1、T2——蒸汽进、出口温度,℃;t1、t2——被加热流体进、出口温度,℃;

由式(1-2)可得:

(1-3)

(1-3)

若能测得被加热流体的V、t1、t2,内管的换热面积Ai,以及蒸汽进、出口温度,则可通过式(1-3)算得实测的流体在管内的(平均)对流给热系数αi。

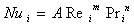

流体在直管内强制对流时的给热系数,可按下列半经验公式求得:

湍流时:

(1-4)

(1-4)

式中:αi—— 流体在直管内强制对流时的给热系数,W/ (m2·℃);λ—— 流体的导W/(m2·℃);di—— 内管内径,m; Re—— 流体在管内的雷诺数,无因次; Pr—— 流体的普朗特无因次。

上式中,定性温度均为流体的平均温度,即tf = (t1 + t2) / 2。

过渡流时:αi’=φαi (1-5)

式中: 修正系数,

修正系数,

⒉ 对流传热系数准数关联式的实验确定

流体在管内作强制湍流,被加热状态,准数关联式的形式为

. (1-6)

. (1-6)

其中:  ,

,  ,

,

物性数据λi、cpi、ρi、μi可根据定性温度tm查得。经过计算可知,对于管内被加热的空气,普兰特准数Pri变化不大,可以认为是常数,则关联式的形式简化为:

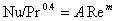

(1-7)

(1-7)

这样通过实验确定不同流量下的Rei与 ,然后用线性回归方法确定A和m的值。

,然后用线性回归方法确定A和m的值。

三、实验装置与流程

1.实验装置实验装置如图1所示。

来自蒸汽发生器的水蒸气进入玻璃套管换热器,与来自水泵)的水进行热交换,冷凝水经疏水器排入地沟。冷水经涡轮流量计进入套管换热器内管(紫铜管),热交换后排出装置外。

图1传热系数测定装置流程图

1-可移动框架 2-中间储水箱 3-液位控制浮球阀 4-涡轮流量计 5-水箱排水阀6 6-阀5 7-进水口 8-水泵 9-脚轮 10-冷凝水排放口 11-冷凝水排水阀4 12-蒸汽进汽口 13-冷凝水调节阀2 14-蒸汽调节阀3 15-冷流体出口温度 16-蒸汽压力表 17-壁面右端温度 18-排不宁性气体阀门 19-蒸汽右端温度 20-冷流体流量调节阀1 21-壁面左端温度 22-蒸汽左端温度 23-排不宁性气体阀门 24-冷流体进口温度 25-换热外套管 26-换热紫铜管27-可视视窗

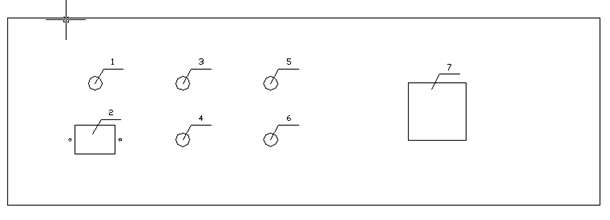

2.仪表箱面板图如2所示:

2.仪表箱面板图如2所示:

图2 仪表箱面板图

1-总电源指示灯 2-空气开关 3-仪表电源指示灯 4-仪表电源开关 5-风机电源指示灯 6-风机电源开关7-温度巡检仪 第一通道为流体进口温度,第二通道为流体出口温度,第三通道为左端蒸气温度,第四通道为右端蒸气温度

2.设备与仪表规格

(1)紫铜管规格:紫铜管外径=21mm 紫铜管管厚=1.5mm

(2)外套玻璃管规格:直径φ100×5mm,长度L=1000mm

(3)压力表规格:0~0.1Mpa

四、实验步骤与注意事项

(一)实验步骤

1、蒸气发生器加水,加热,把蒸气加热到额定压力下。

1.打开总电源空气开关,打开仪表及巡检仪电源开关,给仪表上电。

2.打开仪表台上的风机电源开关,让风机工作,同时打开冷流体入口阀门。

4.打开冷凝水出口阀,注意只开一定的开度,开的太大会让换热桶里的蒸汽跑掉,关的太小会使换热玻璃管里的蒸汽压力集聚而产生玻璃管炸裂。

5.在做实验前,应打开冷凝水排水阀4将蒸汽发生器到实验装置之间管道中的冷凝水排除,否则夹带冷凝水的蒸汽会损坏压力表及压力变送器。具体排除冷凝水的方法是:关闭蒸汽进口阀门,打开装置下面的排冷凝水阀门,让蒸汽压力把管道中的冷凝水带走,当听到蒸汽响时关闭冷凝水排除阀,可进行实验。

6.刚开始通入蒸汽时,要仔细调节蒸汽进口阀3的阀门大小开度,让蒸汽徐徐流入换热器中,逐渐加热,由“冷态”转变为“热态”,不得少于10分钟,以防止玻璃管因突然受热、受压而爆裂。

7.当一切准备好后,调节蒸汽进口阀3的开度,把蒸汽压力调到0.01Mpa,并保持蒸汽压力不变。 (可通过调节排不宁性气体阀以及蒸汽进口阀3配合来实现。)

8.流量调节:

(1)手动调节1:可通过调节空气的进口阀1手动调节空气流流量,改变冷流体的流量到一定值,等稳定后记录实验数据。

9.记录3到8组实验数据,完成实验,关闭蒸汽进口阀与冷流体进口阀,关闭仪表电源和风机的电源。

10.关闭蒸汽发生器。

11.打开实验数据处理软件“对流给热系数测定实验”文件夹,运行“对流给热系数测定实验”,打开该组实验数据,进行实验数据分析处理。

原始数据记录表

1.按冷流体给热系数的模型式: 。确定式中常数A及m。

。确定式中常数A及m。

2. 将实验计算值与理论值进行比较,进行相应的结果分析。

3.绘制相应的实验曲线。

-

化工原理实验报告

化工原理实验指导书1填料吸收塔实验11常压填料吸收塔实验111实验目的1了解加压常压填料塔吸收装置的基本结构及流程2掌握总体积传质…

-

化工原理实验报告_吸收

填料塔流体力学特性与吸收系数的测定一实验目的1观察填料塔内气液两相流动情况和液泛现象2测定干湿填料层压降在双对数坐标纸上标绘出空塔…

-

化工原理实验报告

实验报告课程名称学院专业班姓名学号同组人员实验时间指导教师化工原理生物与化学工程学院制药专升本101邵丽菁310044003张敏玲…

-

化工原理实验上册 知识点总结 归纳 华东理工大学 华理 实验考试适用

化工原理实验上册知识点归纳Veeny量纲分析法量纲分析法是通过将变量组合成无量纲数群从而减少实验自变量的个数大幅度地减少实验次数不…

-

化工原理实验精馏实验报告

北京化工大学学生实验报告学院:化学工程学院姓名:学号:专业:化学工程与工艺班级:化工1012班同组人员:课程名称:化工原理实验实验…

-

大学生暑期三下乡总结报告

尊敬的老师、亲爱的同学们:大家下午好!在过去的炎炎暑期中,一切都是那样的富有激情,万物朝气有盛。根据省团委、市团委的文件精神,院领…

-

工厂综合部工作总结

在过去的20xx年中综合部严格按照质量管理体系的要求,依据工厂《质量手册》和程序文件,认真地做好员工培训、管理文件控制等工作,较好…

-

幼儿园托班第一学期班总结

托班第一学期班务总结本文Tag标签:“快乐的小鸟在歌唱,美丽的花朵在开放”,在美妙动听的园歌声中,我们托(1)班35为小朋友度过了…

-

程序员xx年总结

展望未来,总结过去xx年的程序员生涯,给程序员小弟弟小妹妹们的一些总结性忠告走过的路,回忆起来是那么曲折,把自己的一些心得体会分享…

-

xx县优质医院创建工作总结

xx县优质医院创建自查自建工作总结为贯彻落实xx市卫生局xx的通知》的精神,我局领导高度重视,分部落实,紧紧围绕“以病人为中心,以…