基于Flexsim的配送中心仿真分析报告

物流系统建模与仿真结课作业

论文名称:基于Flexsim的配送中心仿真分析报告

目录

一、案例背景... 3

二、模型的设计... 3

1、问题的解决思路... 3

2、模型的描述... 3

3、建模步骤... 4

三、模型的运行与分析... 6

1、模型的运行... 6

2、运行数据... 6

3、瓶颈分析... 7

四、模型的优化... 8

1、瓶颈问题的解决方案... 8

2、优化后的运行数据... 8

五、结论... 9

一、案例背景

DC配送中心位于北京市东四环外的大郊亭桥附近,主要为北京城八区的家乐福、华联、美廉美、物美等超市提供配送服务。该配送中心总面积约为1200平方米,分为A、B两个库,面积一样,A库主要存放方便面、饼干、巧克力这三种商品,B库则存放大米、面粉等商品。这两年,A库存放的三类商品的需求量呈现上升趋势,从而导致了该配送中心的库存增加,日发货量提高等问题。

目前,A库里面设有2列入库商品存放货架,剩余的空间完全可以再摆放一个货架,空间利用率较低。A库现在每天的到货量约500箱,每箱货物为20件。货物到货后,直接将整箱货物码放在货架上,不严格按照货物摆放;另外,现有的入库商品存放货架已不能满足需求,有的货物只能放在地上,不仅显得杂乱无章,而且还会影响员工的行动。而且两个货架上随意摆放三种商品,没有进行区域的划分,经常出现货架摆放是方便面商品的地方会夹杂着巧克力和饼干等商品,使员工拣货效率大为降低。货物在分拣区以件为单位摆放,发货前需要进行装箱工作,然后再采用托盘进行装车运输。该配送中心目前有10名工作人员,由于业务量的增加,精减员工肯定已经行不通了,但员工的工资占到了仓库总成本的很大一部分,所以该配送中心也不考虑另外招人。

如何对DC配送中心的A仓库进行改进,使其仓储能力和分拣能力满足其配送业务量的需求是该配送中心当前急需解决的问题。

针对该配送中心存在的问题,可以采用Flexsim软件进行仿真,帮助DC配送中心其解决仓储能力和分拣能力的问题。

二、模型的设计

1、问题的解决思路

针对DC配送中心目前存在的问题,本文提出了以下解决思路:

(1)A库再购置一个入库商品存放货架,一方面可以解决当前货架不能满足存放需求的问题,另一方面还可以提高仓库的储存能力。购置货架虽然需要一定的成本,但其会带来较好长期的效益。

(2)对三种货物划分存放区域,入库时就按照货架存放三种类型的整箱商品,这样员工在进行拆箱拣选时就方便了许多。

2、模型的描述

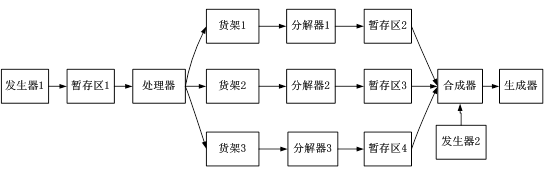

进行仿真模型设计时,按照货物的类型,货物到达后给予3种不同的颜色,在经暂存区到达处理器处理,然后再分配到货架上。然后再经分解器分解,将货物存放在相应的暂存区中,之后再按照订单进行拣选、装箱,可由合成器实现,最后到达生成器,具体流程如图1所示。

图1 模型的流程框图

实体设置说明:

(1)发生器1——货物到达;

(2)暂存区1——货物暂存;

(3)处理器——货物分类;

(4)货架1、2、3——货物存储;

(5)分解器1、2、3——货物分解;

(6)暂存区2、3、4——分解后的货物暂存;

(7)发生器2——产生托盘;

(8)合成器——货物装箱;

(9)生产器——货物运走。

3、建模步骤

(1)添加发生器:从库里拖出一个发生器放到正投影视图中,图2所示。

图2 添加一个发生器到新建模型中

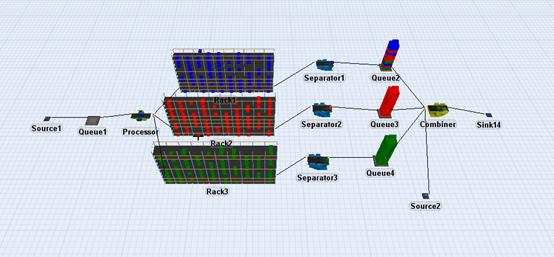

(2)依次添加其他实体:将其余实体拖到正投影视图中,如图3所示。

图3 添加所有实体后的模型

(3)连接端口:根据各临时实体的路径连接端口,如图4所示。

图4 完成端口连接后的模型

(4)设置发生器1的参数

Ø 到达方式:按时间间隔到达(Inter-Arrival Time),返回一个58的常值时间。

依据:每天入库500箱,按每天工作8小时计算,可计算出到达时间为58=3600/(500/8)。

Ø 发生器的离开出发设置:SourceTriggers下的OnExit的下拉菜单框中选择Set Itemtype and Color,为临时实体指定一种类型号duniform(1,3),并为每种实体指定一种颜色。

依据:有三种类型的货物,即方便面、饼干、巧克力。

(5)设置暂存区1的参数

暂存区1作为货物到达与检验之间的过渡,不需要改变参数,采用默认的参数,即默认的最大容量为1000。

(6)设置处理器的参数

Ø 处理时间:处理时间设置为48。

依据:因为到达时间为58,理论上处理的时间应该比到达的时间要快一些。

Ø 货物流向设置:在Flow/Output下的Send to port中选择Matching itemtypes,货物就能按类型分别放置到不同的货架中。

(7)设置货架1、2、3的参数

最大容量:货架1、2、3的最大容量设置为1000。

依据:A库总面积为600平方米,3个货架按总面积300平方米计算,货架高为2米,箱子的体积为0.2立方米,则可以存放的箱子总数为:300*2/0.2=3000个。平均分配到每个货架的最大容量就为1000。

(8)设置分解器1、2、3的参数

Ø 处理时间:处理时间设置为30。

依据:货物分解的时间应该比货物处理的时间要更快一些。

Ø 分解器:将一个实体分解成20个。

依据:每一箱的货物有20件,故将一个实体分解成20个。

(9)设置暂存区2、3、4的参数

最大容量:将暂存区2、3、4的最大容量分别设置为200。

依据:除去货架、暂存区1等面积后,暂存区2、3、4的总面积并不算大,因此设置为200。

(10)设置合成器的参数

Ø 处理时间:设置为常数值48。

Ø 装盘:假设顾客的要求40件商品,第一种货物10件,第二种货物16件,第三种货物14件。设置的时候改变Combiner/Components list下的“target quantity”即可。

(11)设置发生器2的参数

处理时间:返回一个常数为48的时间值。

依据:发生器2产生的是托盘,是为了将货物运走,所以处理时间与合成时间一致。

三、模型的运行与分析

1、模型的运行

模型编译完成后,运行28800s(8小时)后,得到下列结果:

图5 模型运行结果

2、运行数据

(1)发生器1运行数据

Output:496,即入货496箱

Generating:28800,100%

(2)暂存区1运行数据

Input:496;Output:496

(3)处理器运行数据

Input:496;Output:495

Idle:5008,17.4%;Processing:23792,82.6%

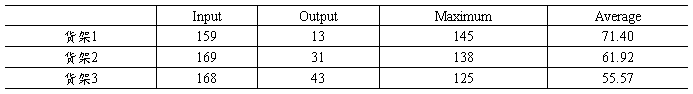

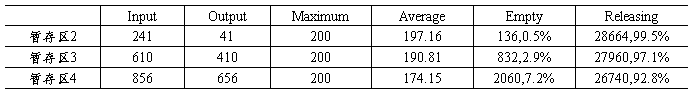

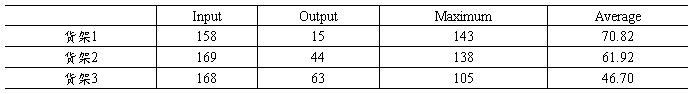

(4)货架运行数据

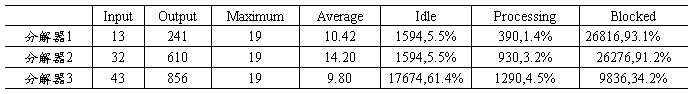

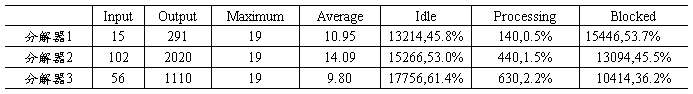

(5)分解器运行数据

(6)暂存区2、3、4运行数据

(7)合成器运行数据

Input:1681;Output:40

Idle:136,0.5%;Processing:1964,6.8%;Collecting:26700,92.7%

(8)发生器2运行数据

Output:570;Blocked:1204,4.2%;Generating:27596,95.8%

(9)生成器运行数据

Input:40,即出货量40。

3、瓶颈分析

从图5和以上的运行数据可以看出,该模型运行时主要的瓶颈体现在以下两个方面:

(1)货架上堆积的货物较多,是存储的货物过多,增加仓储成本。

(2)暂存区2、3、4堆积的货物过多,尤其是暂存区2、3,运行时它们的空闲时间所占比较不到3%,而暂存区4的空闲时间比例也不到5%,说明运行时间较长。

产生以上瓶颈的原因有以下几个方面:

(1)分解器处理速度较慢。由分解器的运行数据可以看到,分解器1和2运行时阻塞的时间比例占到了93.1%,91.2%,说明分解的速度较慢,因此上游的货物只有堆积在货架上,致使货架上的存储货物增加。

(2)合成器处理速度较慢。由合成器的运行数据可以看到,合成器的处理时间所占比例仅为6.8%,而集合产品的时间比例占到了92.7%,说明其大部分时间都在集合产品,合成处理速度较慢,从而导致暂存区2、3、4的货物堆积。

四、模型的优化

1、瓶颈问题的解决方案

由前面的瓶颈分析我们可以看到,瓶颈产生的原因主要是由于分解器及合成器的处理速度较慢造成的,因此,针对这两个问题提出了以下两个解决方案:

(1)提高分解器运行速度。将分解器的处理时间由原来的30降低到15。

(2)提高合成器运行速度,将合成器的处理时间由原来的48降低到30,或者也可以考虑增加合成器。

(3)加快托盘的产生速度,将发生器2的处理时间由原来的48降低到30。

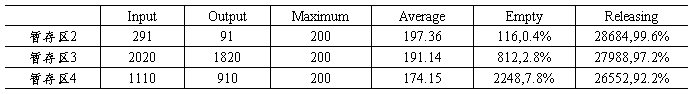

2、优化后的运行数据

(1)发生器1运行数据

Output:496,即入货496箱;Generating:28800,100%

(2)暂存区1运行数据

Input:496;Output:496

(3)处理器运行数据

Input:496;Output:495

Idle:5008,17.4%;Processing:23792,82.6%

(4)货架运行数据

(5)分解器运行数据

(6)暂存区2、3、4运行数据

(7)合成器运行数据

Input:3721;Output:90

Idle:116,0.4%;Processing:1800,6.3%;Collecting:26884,93.3%

(8)发生器2运行数据

Output:900;Blocked:1778,4.2%;Generating:27022,93.8%

(9)生成器运行数据

Input:90,即出货量90。

五、结论

由上面的运行数据可以看出,将分解器和合成器的速度提高后,产出量增加了由40提高到了90,提高了一倍多,基本上解决了该配送中心当前的问题。从而实现了提高该配送中心分拣能力和仓储能力的目标,使该配送中心的利润得出提高。

但是,优化后的模型仍然存在一个瓶颈,那就是货架1的产出量较小,导致了分解器1的产出量较小,暂存区2的输入量和输出量都受到影响,因此到达合成器的该类型的产品量较小,在合成的时候由于缺乏该产品从而使得合成后的产量较小,而其余两种类型的产品在合成器的量又有剩余。因此,后续还可以就该模型的这一问题继续进行研究,从而达到使模型更进一步优化。

第二篇:基于Flexsim的服装企业配送中心布局仿真优化

基于Flexsim的服装企业配送中心布局仿真优化

[摘要]:以AT服装企业配送中心为例进行分析,找出原有配送中心出现的问题,并提出合理的布局优化方案。采用SLP法进行了优化布局,并应用Flexsim软件进行仿真以检验配送中心布局的可行性。

[关键词]: 配送中心优化;自动化立体仓库;SLP;Flexsim仿真。

Layout optimization and Simulation of distribution center of garment enterprises based on Flexsim

Tang Yunfeng, Li Xuanxuan, Chen Fengjie, Zeng Macheng, Xie Junliang, Pan Qiuting

(Guangzhou College of South China University of Technology, Guangdong Guangzhou 510800)

Abstract: The paper analyze the distribution center of AT garment enterprise as an example, find out the original problem in the distribution center, and puts forward the layout reasonable optimization scheme. Optimized layout using SLP method, and carried on the simulation based on Flexsim to test the feasibility of the application of the distribution center layout.

keyword: distribution center optimization; automated warehouse; SLP; Flexsim simulation.

1. 引言

物流中的配送是企业的一个增值服务环节,配送效率和成本直接受配送中心布局的影响,优化配送中心布局对企业降低成本,提高竞争力具有关键作用。

在服装领域,随着服装市场需求量的增加,国内很多中小型服装企业现有的配送能力,已不能满足高效快速准确的将服装投放到市场的要求,从而造成库存积压,并导致销售量受限等一系列的问题。

本文以某个服装企业为例,针对其出现的问题进行分析并提出合理可行的方案,为企业的长期发展打下坚实的基础。

2. 研究方法简介

2.1 SLP方法

SLP法亦称系统布置设计方法,是美国著名规划专家Richard·Muther提出的以作业单位物流、非物流因素分析为主线;采用一套表达力极强的表格和符号,通过结构化、条理化的程序设计模式进行设施规划的方法。

2.2 Flexsim系统仿真方法

Flexsim仿真软件通过模拟现实中具体项目设施、设备以及人员,给每个实体类型设定具体参数,代表实际实体的具体要求,实现虚实结合,生成相应数据和报告以供证明模型的可行性。Flexsim可用于实例建模、仿真以及实现业务流程可视化。Flexsim中的实体对象参数可以表示几乎所有存在的实物对象,同时数据信息也可以轻松地用丰富的模型库表示出来。

3. AT服装企业配送中心实例分析

3.1 AT服装企业配送中心现状

AT服装企业主要以自产服装为主,生产的产品主要是男装、女装、童装三大类,每类服装大约有70个品种。该企业现配送中心占地8000平方米左右,高20米。现在配送中心进出库流量为20万箱一年(300天周转4次),仓储容量为5万箱左右,并且年递增10%以上。根据AT公司上一年的订单量,可计算出日出入库平均货流量为800箱/天,采用84组的6米高的托盘式货架。

通过调查分析发现,该配送中心有如下迫切需要解决的问题:1、仓储区占用面积大,且各功能区域布局不科学合理。2、设施设备使用频率低和资源闲置,仓储资源利用率不高,自动化程度低,主要为人工拣选。3、库存积压,出库速度慢,年周转率低。

3.2 AT服装企业配送中心优化方案

3.2.1 AT配送中心各区域平面布局优化

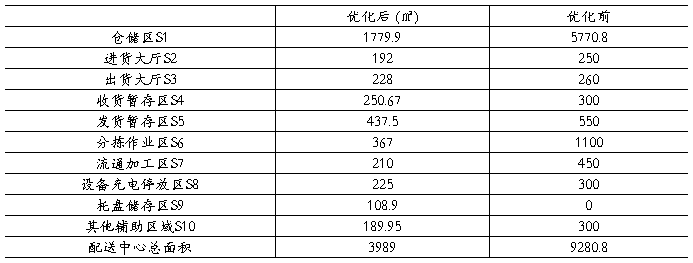

AT企业现在配送中心的仓储区总占地面积为5770.8平方米,预计五年后年货流量将达30万箱,其中有一半的货物直接进入分拣作业,实际需要储存的年运转量为161051箱。

该配送中心原仓储方式为托盘式货架,从节约成本、缩短仓储时间的角度,宜采用托盘式自动化仓库来满足服装储存需求。采用托盘式自动化仓库占用的面积为1779.9平方米,采用15巷道9层20列15米高的标准货架,每巷道2排,总货位数10800个。采用横移式导轨,使用5台堆垛机(型号:DF(P)L-20-1000 ),即一台堆垛机负责3个巷道的工作,每台堆垛机的平均复合存取能力为51.337盘/小时。单元负载尺寸为:W*L*H=1.1m*1.1m*1.3m。采用双面木质平托盘,单元载重100kg,托盘尺寸为W*L*H=1.1m*1.1m*0.015m,单个托盘容量可容纳A型货物4箱或B型8箱(货箱尺寸:A型为0.5m*0.5m*0.9m、B型为0.5m*0.5m*0.6m)。

分拣区采用RFID技术与带式浮动分类输送机结合,整个分拣过程实现全自动化,设计10条分类方向(每隔2米一条)。根据AT企业数据,预测五年后平均日分拣箱数为1288箱,每次可同时处理10个大客户的订单。根据带式浮动分类输送机的参数和实际中的设备作业通道占30%计算得分拣区面积为 286㎡。

进货大厅现只有一个进货月台,为能提高它的入库速度,使其与自动化立体仓库的堆垛机储存的速度相配合,根据现在储存的两种货箱尺寸、每天货物的平均流量、货车的尺寸,计算出每天到货所需的车辆数,然后根据不同尺寸货车的卸货速度,计算出2小时内需完成入库所需的车位数为6台,每个车位宽度为4m,进货大厅共需6个车位,所以进货大厅的长度L=6*4=20m,设进货大厅的宽度为8m,总面积为192㎡,需增加5个进货月台。

出货大厅现只有两个出货月台,还需增加出货月台,通过配送节约里程法优化配送路线后,每次将采用3台11t车,3台8t车和1台2t车来负责每次的配送。然后根据不同尺寸货车的装货速度,计算出2小时内完成装货所需要的车位数为7台,所以还需增加5个月台,总面积为228㎡。

收货暂存区设计容量为1000箱左右即可。根据实际要求,当天收到的货物必须当天及时进行入库,因此货箱的堆放不宜过高而导致影响叉车作业,按照1.5米计算,可得到日收货总箱所需面积=平均日收货总体积数/堆放高度。然后考虑堆放时需预留出作业和叉车搬运通道,根据实际中作业通道为存储面积的2/3计算:收货暂存区面积=日收货总箱所需面积*(1+2/3),最后计算出必要的面积为250.67㎡。发货暂存区的面积计算方法与收货暂存区相同,但设计容量为1500箱,其中1000箱库位设计为每次平均发货量暂存,而剩余的500箱库位用于组装等其他作业。

优化后配送中心需求的设备如下:无动力托板车5台、电动配货拣选车10台、1.6T三轮电动叉车10台、自动托盘搬运车2台、手推车10台、手扶式洗地车1台、手扶式扫地车1台,根据设备数量和尺寸及设备之间的通道设计,根据实际利用率面积为0.7计算得设备充电停放区的面积为225㎡。

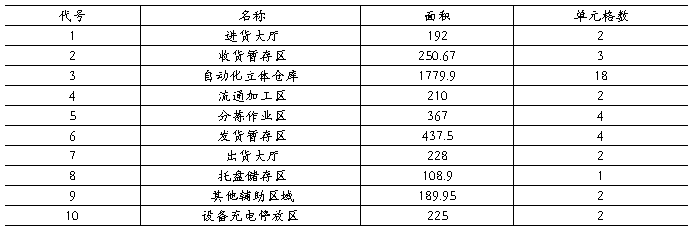

优化后的配送中心使用标准化的托盘作业,所以需要增加托盘储存区,采用单个托盘的体积为0.01815m³,所以总托盘的体积=单个托盘体积*自动化立体仓库的总货位数=0.01815*5400=98.01m³。为方便叉车的存取,根据实际情况取堆放高度为1.5米,可得托盘总堆放面积=总托盘的体积/堆放高度=98.01/1.5=65.34㎡,考虑到堆放时需预留出基本的作业通道和叉车搬运通道,根据实际中作业通道和存储面积的比4:6可得到:托盘存储区面积=托盘总堆放面积*(1+4/6)=65.34*(1+4/6)=108.9㎡。其他辅助区域面积为配送中心总作业区域面积的5%左右。通过上述的计算结果可总结出下表1。

表1 配送中心平面布局优化前后面积比较

3.2.2采用SLP法对配送中心的整体布局优化

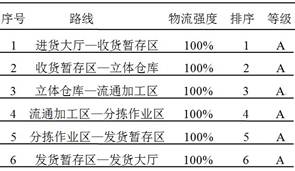

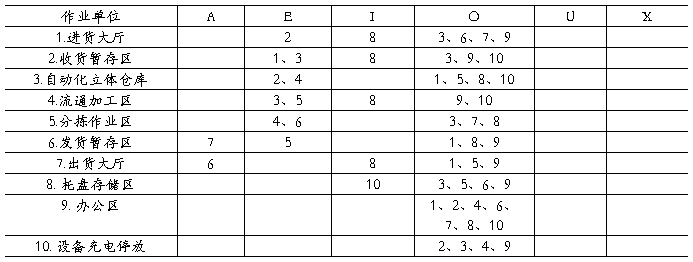

评级时采用A占10%,E占20%,I占30%,O占40%,U级代表物物流量的作业单位对,同分同等级的评价方法,根据上面每个区域具体的优化后,分析各区域之间物流强度的分析得到下表2,将得出的物流强度分析表制成物流相关图,如下图2。

表2 物流强度分析表

图2 物流相关图(左图)和非物流相关图(右图)

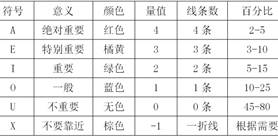

非物流关系分析:物流分析所得到的是定量的相互关系,但是各作业单位之间还存在着其他关系,如:区域间的关系;人员的流动性,安全性,管理的方便性等,需要用定性的方法进行分析。使用定性分析前要先设定评级的理由,定性给出密切程度等级时,包括A、E、I、O、U和X 6种等级,如下表3:

表3 作业单位相互关系等级表

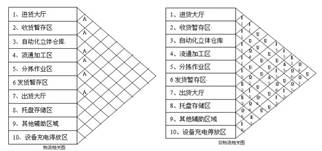

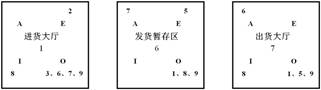

综合考虑物流和非物流关系,一般两种关系的相对重要性为1:3-3:1。确定相对重要性比重后,用公式CRij=mMRij+nNRij计算两作业单位i和j之间的相关密切程度,MRij和NRij分别是物流相互关系等级和非物流相互关系等级。绘制如下综合相关得分图3。根据得出的综合得分相关图进行排序,并划分等级,其中0分不进行考虑。等级划分遵循A占10%,E占20%,I占30%,O占40%,同分数同等级的原则进行综合相关得分排序,然后绘制出如下作业单位综合相关图3。利用图3进一步总结,可得表4,然后根据表4进行无面积拼块图,如下图5所示。

图3 综合相关得分图(左)和作业单位综合相关图(右)

表4 作业单位综合关系工作表

图5 无面积拼块示例

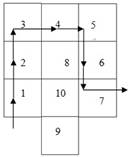

完成全部拼块后,可以裁下来进行布置摆放。摆放时,先找出关系最重要的,即A最多的,若A等级数量在比较E等级,如此类推。摆放的原则:A级关系要靠边放,E级关系至少角靠角,X级关系不能靠边也不能靠角。根据要求对无面积拼块图进行拼块会得到多种拼组方式。再根据拼块图的各个区域关系,对其进行评价选出评分较高的几个,最后对其进行物流流程分析,即根据物流流程图给出的明确物流流向,选择出符合要求的拼块图即可。利用以上方法,可以得到拼块图方案如下图6所示:

图6 选定的无面积拼块图与布置图的流程分析

根据已设计出的各区域面积结合布置图,可做出有面积的块状布置图。可以算出,总需求为3989m2,圆整为4000m2,按长宽比为8:5得厂房尺寸为80m×50。以10m×10m=100m2为基本单元格,则总共需要40个单元格,各作业单位圆整后的单元格数如下表5。

表5 各区域单元格数列表

需要的面积常常会受到实际可能性或其他因素的限制,因此必须对所需面积进行调整,使之可行,即要符合建筑物的整体外形,又符合个作业单位面积的要求。下图7所示没有进行建筑外形的考虑,只根据布置图进行组合。最后得到最优布置方式为U型平面布置,如下图8所示。

图7 AT配送中心块状布置图

图8 AT配送中心最优平面布置图

4. Flexsim仿真模型的建立

根据以上优化方案的U型平面布置图,将自动化立体仓库、分拣作业区、收货货暂存区以及出货暂存区等区域以及设施设备通过Flexsim软件建立仿真模型如下:

图9 配送中心总体布局仿真模型图

优化方案采用了自动化立体仓库,故其仿真模型采用货架与自动化堆垛机结合的方式,通过后台仓储计算机信息系统分配指定货位或随机货位,并记录货物存放位置信息,实现货物自动上架以及分拣下架的自动化仓储作业。自动化立体仓库简单仿真模型图如下:

图10自动化立体仓库简单仿真模型图

优化方案中的分拣作业区域仿真模型,采用多节传送带以及分拣传送带,实现货物被从货架分拣后通过传送带运输到分拣传送带上,自动将货物按照订单需求从指定分拣口正确分拣出去,经人工搬运到达出货暂存区,等待出库。

图11 分拣系统简单仿真模型图

在仿真模型中分拣系统始端,货物从货架上被分拣到传送带上后,经过分解器将货物与托盘分离并分别输送到各自传送带上。在分拣系统仿真图中可以看到框中的设备和托盘,箭头表示传送带传送方向。

图12 分拣系统仿真图

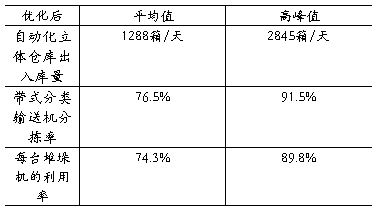

5. Flexsim仿真检验实例优化后的可行性分析

通过Flexsim仿真运行后的数据分析总结得到下表6,通过表6可知优化后的自动化立体仓库所设计的巷道数量和长度、货架高度、货架的规格尺寸、堆垛机的数量及所选的堆垛机的参数都是合理可行的。货物从进入自动化立体仓库到分拣出库整个过程,各设备都能配合运行,使用效率很高,并能有效的解决现AT服装企业配送中心的问题。

表6 优化后部分重要参数检验结果

6. 总结

优化后采用托盘式自动化立体仓库,使仓储区的面积减少了3990.9㎡,分拣区面积减少了733㎡。分拣速度大幅提升,完全可以满足未来五年后高峰期的出库需求,出库效率大大提高,货物由原来需要在仓库存放一周的时间,改进后实现日订单日处理并送达到客户手中,货物从进库到出库只需5小时。同时AT配送中心设计合理的配送路线、配送方式外包运输实现货物在出库后两小时内送达给客户。经过flexsim仿真检验,货物从自动化立体仓库经过分类输送机至分拣出口整个过程,货物都能按照优化后的方案顺利高效的完成配送中心的各项任务,说明此方案对AT服装企业配送中心的优化是可行的。

参考文献:

[1] 魏斌,纪寿文,申金升.配送中心布局及设备配置仿真优化[J],物流技术,2010

[2] 黄志伟.A服装企业配送中心的规划与设计[D],广州,华南理工大学,2010:18-60

[3] 张汉江; 肖伟; 罗端红; 杨三根.辅助自动化立体仓库设计的可视化物流仿真[J],系统工程,2006,24(3):15-19

[4] 商浩鑫.服装企业物流配送中心的运作模式与案例研究[D],上海,东华大学,2012:45-63

[5] 胡启平.LN服装公司物流仓储项目设计规划[D],北京,北京交通大学,2012:1-20

-

spss的数据分析报告

关于某公司474名职工综合状况的统计分析报告一数据介绍本次分析的数据为某公司474名职工状况统计表其中共包含十一变量分别是id职工…

-

spss分析报告

基于全国36个省市主要经济指标数据的spss分析一.数据来源与描述1.数据来源《中国劳动统计年鉴─2008》(http://www…

-

spss报告

北京理工大学珠海学院统计分析与SPSS的应用报告人均地区生产总值及人均消费水平报告学院商学院年级09级2班专业公管事业管理第3小组…

-

spss数据分析报告

关于某班级20xx年度考试成绩获奖情况统计分析报告一数据介绍本次分析的数据为某班级学号排列最前的15个人在20xx年度学习获奖统计…

-

Spss案例统计分析图书馆利用状况的调查报告

第一部分调查方案设计一调查方案1调查目的了解图书馆的利用状况为图书馆的管理和同学对图书馆的使用提供一些数据和参考意见2调查对象中国…

-

物流仿真Flexsim实验2报告

142自动分拣系统仿真袁峰07262104271实验目的通过建立一个传送带系统学习Flexsim提供的运动系统的定义学习Flexs…

-

flexsim openttd实验报告 李龙20xx101327

物流管理综合实验期末实验报告学院工商管理学院班级物流管理091班学号20xx101327姓名李龙成绩20xx年6月目录一实验软件简…

-

flexsim实验报告

实验题目了解Flexsim软件的运用目的主要针对于理解学习利用Flexsim软件基本概念基本方法用途及其使用步骤理解如何通过Fle…

-

实验1 Flexsim 仿真软件认识

实验1Flexsim仿真软件认识一实验目的熟悉Flexsim的安装与启动熟悉Flexsim用户界面熟悉Flexsim建模元素熟悉F…

-

flexsim课设报告

物流仿真软件实训与应用报告题目自动分拣系统仿真实训报告系别经济管理学院专业工商管理物流方向班级T8533学生姓名杨迪学号20xx0…

-

关于图书配送的调查报告

关于河南物流出版配送中心的调查报告班级学号姓名曹春艳级物流2班号1110关于图书配送的调查报告一背景与认知河南物流出版配送中心又称…