暑期实习 传感器课程设计报告

暑期《传感器课程设计》

实习报告

学生姓名:侍小青

学 号:12054109

专业班级:测控技术与仪器12-1班

同 组 者:赵妍

指导老师:潘浩

20##年 7月19日

第一部分传感器特性测试

(7月6日—7月10日)

一、实验内容

1. 金属箔式应变片单臂、半桥、全桥性能实验;

2. 电子称实验;

3. 金属箔式应变片温度影响实验;

4. Pt100测温特性实验;

5. Cu50测温特性实验;

6. (选做)其他实验,如热电偶测温性能实验、热电偶冷端温度补偿实验。

二、实验原理与步骤

参见《传感器实验指南》

三、实验总结

1)第一部分主要是在实验室做实验,第一个是金属箔式应变片单臂、半桥、全桥性能实验,主要的工作就是先连接好电路,然后将砝码依次放置在托盘上,然后记录电压的输出,原理就是砝码重量的变化经过金属箔式应变片转换成电阻的变化,然后经过电桥转换成电压的变化并由电压表显示;

2)电子称实验实在全桥的基础上做的,不断的调节RW3和RW2使输出的电压和输入的重量成线性关系。

3)金属箔式应变片温度影响实验也是在全桥实验的基础上加了影响温度的加热器,使温度也成为影响桥路输出的因素之一,事实证明,温度会影响应变片的线性度。

4)Pt100和Cu50的测温性能实验原理类似,步骤也差不多,都是将它们用温度源加热后阻值的变化经过桥路转换成电压的变化,然后数据处理,看它们的线性度和灵敏度,进行比较。

5)热电偶实验为选作实验,我们进行了K型热电偶温性能实验、热电偶冷端温度补偿实验和E型热电偶测温性能实验,K型和E型的方法和原理类似,都是将未加热时显示的温度当做室温,然后进行补偿,而冷端补偿实验则是测量实时室温进行冷端补偿,测量更准确,温度的变化都很缓慢,需要耐心等待。

第二部分变送器电路实验

(7月11日—7月15日)

一、实验仪器和设备

DT9208万用表一只、+5/24V直流电源一台、万能电路板一块、镊子一只、导线若干、XTR106等芯片、常用电子元器件若干。

二、实验步骤

1. 回顾两线制变送器的工作原理,理解两线制变送器电路设计的原则。

2. 了解电阻式传感器原理、测量转换线路。

3. 阅读XTR106芯片厂家英文资料,掌握其工作基本原理。

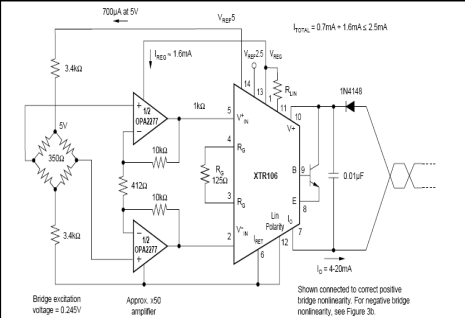

4. 分析图1电路的工作原理。

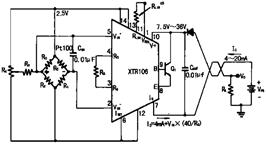

图1 XTR外部电路连接示意图

5. 利用万能电路板搭建上述电路,要求分部分搭建,分成电阻桥路部分、差动放大部分、XTR本体部分,要求对前两部分电路线进行测试,确认符合相关要求时方可接入第三部分电路。

6. 上述电路没有考虑零点、量程调整电路,请结合上述电路设计零点、量程调整电路,并实现该功能。

7. 进行变送器性能测试。进行负载实验,给出负载范围,思考远距离信号传输中应注意的问题。

(以下8-10任选其一)

8. 考虑如何实现应变片压力变送器的功能,包括非线性补偿问题该如何处理,并实现非线性补偿,测试补偿前后的变送器特性,要求的量程范围0-100(克)。

9. 考虑如何实现Pt100热电阻温度变送器的功能,包括非线性补偿问题该如何处理,并实现非线性补偿,测试补偿前后的变送器特性,要求的量程范围0-200度

10. 用XTR106设计温度变送器(Cu50),要求量程:0~50度。

三、实验内容

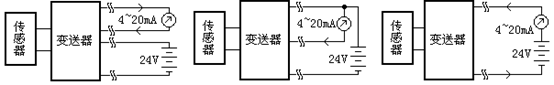

3.1 两线制传感器的介绍及其工作原理

工业上普遍需要测量各类非电物理量,例如温度、压力、速度、角度等,都需要转换成模拟量电信号才能传输到几百米外的控制室或显示设备上。这种将物理量转换成电信号的设备称为变送器。工业上最广泛采用的是用4-20mA电流来传输模拟量。

采用电流信号的原因是不容易受干扰。并且电流源内阻无穷大,导线电阻串联在回路中不影响精度,在普通双绞线上可以传输数百米。上限取20mA是因为防爆的要求:20mA的电流通断引起的火花能量不足以引燃瓦斯。下限没有取0mA的原因是为了能检测断线:正常工作时不会低于4mA,当传输线因故障断路,环路电流降为0。常取2mA作为断线报警值。

电流型变送器将物理量转换成4-20mA电流输出,必然要有外电源为其供电。最典型的是变送器需要两根电源线,加上两根电流输出线,总共要接4根线,称之为四线制变送器。当然,电流输出可以与电源公用一根线(公用VCC或者GND),可节省一根线,称之为三线制变送器。

4-20mA电流本身就可以为变送器供电,如图1C所示。变送器在电路中相当于一个特殊的负载,特殊之处在于变送器的耗电电流在4-20mA之间根据传感器输出而变化。显示仪表只需要串在电路中即可。这种变送器只需外接2根线,因而被称为两线制变送器。工业电流环标准下限为4mA,因此只要在量程范围内,变送器至少有4mA供电。这使得两线制传感器的设计成为可能。

图2 四线制a、三线制b、两线制c变送器

图2 四线制a、三线制b、两线制c变送器

3.2 两线制变送器电路设计的原则

两线制变送器的原理是利用了4-20mA信号为自身提供电。如果变送器自身耗电大于4mA,那么将不可能输出下限4mA值。因此一般要求两线制变送器自身耗电(包括传感器在内的全部电路)不大于3.5mA。这是两线制变送器的设计根本原则之一。

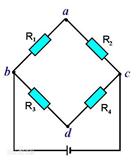

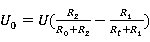

3.3 电阻式传感器原理、测量转换线路

热电阻即阻值随温度变化而变化的金属,而若要测温需选电阻温度系数尽量高,非线性变化小的(本实验选Pt100),电阻式传感器就是利用电桥中热电阻的阻值大小随温度变化而导致的电桥不平衡,从而产生电压差即电信号。将该电信号进行放大、去耦等一系列处理最得到我们想要得到的一定范围的电流或电压信号。测量转换电路即变送器,将被测量转化为4—20mA信号。

图3 单臂电桥

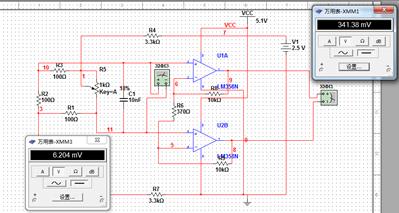

3.4 XTR106的简介

XTR106是高精度、低漂移、自带两路激励电压源、可驱动电桥的4-20 mA 两线制集成单片变送器,它的最大特点是可以对不平衡电桥的固有非线性进行二次项补偿,它可以使桥路传感器的非线性大大改善,改善前后非线性比最大可达20:1。

XTR106的特点:

1) 低总非调整误差

2) 2.5V,5V桥激励参考

3) 5.1V稳压器输出

4) 低量程漂移:±25ppm/°C最大值

5) 低失调漂移:0.25µV/°C

6) 宽电源范围:7.5V至36V

7) 14-pin DIP和SO-14表面贴装

3.5 变送器整体电路的介绍及其工作原理

如图1所示,该变送器原理图总共分为三部分:

第一部分为电桥部分。R1=R2=100Ω,R0=100Ω,实际上,为方便调零R0用电位器代替,RPt用电位器模拟温度变化Pt100阻值的变化。其作用是桥路不平衡产生压差。将温度信号初步转化为电信号。

因为桥路输入电流和运放输入电流之和不能大于2.5mA,运放输入电流为1.6mA,所以桥路输入电流最大值为0.9mA,所以我们选取R3=R4=3.3KΩ,计算的电桥上的压差公式如下:

Pt100温度100℃到200℃变化,RPt从100Ω变到175.84Ω的过程中桥路电压变化0.01V可忽略不计认为桥路电压不变。

第二部分为放大部分。该部分是由两个运放反向连接,有虚短虚断分析得放大倍数K=(1+2R5/R)其中R5为图上10KΩ电阻,R为412Ω电阻,实际上,R选择为电位器,方便调节放大器的增益。其作用是将第一部分的电压信号进行放大,放大到理想大小作为输入送给XTR106芯片。我们选取放大倍数55,R大约370Ω。

第三部分为XTR106芯片及输出电路。芯片的作用简而言之就是将输入信号处理(线性化及大小的处理)输出4—20mA的电流信号。

图4 变送器原理图

VREF 为两路精密基准电压源2.5V和5V,基准电压源的精度为0.05%;VREG提供大约5.1V 的电压源,可带 2.5mA 的负载电流, 若超过 2.5mA 会影响4mA 的零点输出电流;RG为外接量程控制电阻。

3.6 XTR106的使用要求:

a) 整个电路的电压-电流传递函数为:Io=4+VIN(40/RG), 其转换精度为0.05% 。

b) 电源电压范围宽: 7.5V- 36V。当桥路非线性大于3%,且用5V基准电压源作为桥路激励时,要求电源电压为8V-36V。

c)当用在高精度场合时, 需要外接一个NPN三极管, 将外部电源电流与消耗严格地分开, 这可大大降低 XTR106 的内部功耗及发热, 减少热漂移, 从而提高了性能。由于这个外接三极管位于反馈回路中,其参数要求如下: VCEO≥45V,βMIN=40, PD=800Mw,当对精度要求不高时, 可直接在8脚与6脚之间连接一个3.3k的电阻。

d) 由于XTR106由单一电源供电,为了保证工作在线性区域,要求输入端相对公共地6脚的电压满足:VIN+≥1.1V,VIN-≤3.5V。

e)测量的精度随着输入信号 VIN = VIN+ - VIN-的增加而提高,所以为了提高测量精度,应尽量使VIN 大一些, VIN 应满足: 。当VIN<0时,XTR106的输出电流Io将小于4mA, VIN 减小,Io也将继续减小,直到1.6mA为止。当VIN 大于满量程值时,XTR106的输出电流 Io将大于20Ma,VIN增大, Io 也将继续增大, 直到28mA为止。

。当VIN<0时,XTR106的输出电流Io将小于4mA, VIN 减小,Io也将继续减小,直到1.6mA为止。当VIN 大于满量程值时,XTR106的输出电流 Io将大于20Ma,VIN增大, Io 也将继续增大, 直到28mA为止。

f)负载电阻RL的选择, 必须保证输出电流在4-20mA 变化时,7、10 两脚电压在 7.5V-36V 之间,RLmax = (VPS–7.5)/20-RWIRING;

g) 只需简单的管脚连接就可在片内获得2.5V或5V的精密基准电压源用于桥路激励。使用5V激励时,只需将14脚直接连接到桥路;使用2.5V激励时, 需要先把13脚与14脚相连后,再连接到桥路。

h)可对桥路的固有、可测的非线性进行线性化,这里的非线性包括铂电阻的非线性和不平衡电桥本身的非线性。但是XTR106只限于对桥路的抛物线型(下弯或上弯)非线性进行二次项线性化补偿,特别是对最大非线性发生在中点的抛物线型非线性的线性化最好,补偿前后非线性比最大可达20:1。当使用5V基准电压源作为桥路激励时,可用于矫正不大于±5%的非线性;当使用2.5V基准电压源作为桥路激励时,可用于矫正不大于+5%/-2.5%的非线性。但是,对于同时存在较大正、负非线性的桥路传感器, 使用XTR106对其线性改善不大。

i)连接于管脚 11 与管脚 1 之间的 RLIN 为线性化电阻,提供正反馈,使桥路激励电压(精密基准电压源)能够随着输入信号VIN的变化而变化。当桥路传感器存在正的非线性(上弯)时,管脚12与管脚6连接, 这时基准电压VREF不是保持 5V或2.5V不变,而是随着桥路输出(也是XTR106的输入VIN )的增加而增加,以补偿正的非线性;当桥路传感器存在负的非线性(下弯)时,管脚12与管脚1连接,这时,基准电压VREF随着桥路输出的增加而减少,以补偿负的非线性;当不需要非线性补偿时,需要把管脚11和管脚12都连接到管脚 1,这时,基准电压VREF就保持5V或2.5V不变。

3.7 调试过程中需注意的问题

(1)、Vin+>=1.1V,Vin-<=3.5V,即Vin<=2.4V,这就对放大倍数有限制。电桥电压差范围为大概0-22mV,所以放大倍数要小于大约1000。放大倍数有上述公式可得。(我们选取大概55倍)

(2)、负载电阻的选取:负载电阻的作用是保护电路,限流。因为输入电压24V,而XTR106工作电压要稳定在7.5—36V才能正常工作。若负载电阻过大,则其分压过大而导致106芯片供电电压小于7.5V,不能正常工作。所以Rmax<=(Vps-7.5)/20-Rwirng。计算的负载电阻最大为825Ω,我们选取负载为250Ω。

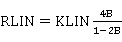

(3)、量程电阻RG的选择:RG的作用是调节量程。I=4+Vin(40/RG),Io为4-20mA, , VFS为在没有线性化时桥路的满量程输出电压,单位为V。这时基准电压保持2.5V或 5V不变。所以可算出RG大概阻值。选取电位器量程为10k。

, VFS为在没有线性化时桥路的满量程输出电压,单位为V。这时基准电压保持2.5V或 5V不变。所以可算出RG大概阻值。选取电位器量程为10k。

(4)、运放的使能:运放的V+V-都接到XTR106上,有106供电(106供电后自动输出5V或2.5V和5.1V电压)。

(5)、输出结果的线性化:RLIN的作用是线性化电阻,利用正反馈原理将得到的结果的非线性补偿。得到线性较好的输出结果。线性化因子Kin=9905Ω,B为非线性误差,T=98度最大为1.04%。 RIN大约420Ω。最终调试Rin使结果的非线性误差减小。

RIN大约420Ω。最终调试Rin使结果的非线性误差减小。

实际测量中,首先需要调零点和量程,将RPt的阻值调到100,用万用表测量输出电压,因为负载是250Ω,Io输出4-20mA,所以电压输出范围为1-5V,调零点时,调节调零电位器R0使输出电压为1V;调量程时将RPt调到175.6Ω,然后调节RG,使输出电压为5V;将RPt调到138.4Ω,然后调节线性电阻RLIN使输出电压为3V。

(6)、测量负载范围:增大负载电阻,测量输出电压,直到电压和阻值出现非线性,此时的负载电阻大约为780Ω。

四、实验数据处理及分析

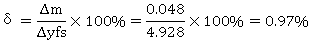

表1 原始测量数据及处理

注:表1中的未修正为线性电阻RLIN为0时测量的电压值。

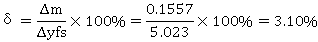

表1中测量值的最大偏差为0.048,非线性误差:

可见,非线性误差还是非常小的。

未修正的测量值的最大误差为0.1557,非线性误差:

可见,非线性度非常大。

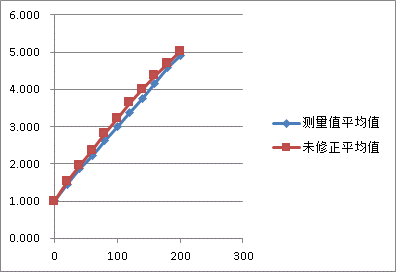

图5 测量平均值和未线性修正测量的平均值的拟合直线

从图5可以看出,未经过线性电阻修正的电压值为非线性(上弯),经过非线性调整后的电压值近似线性。

五、仿真设计

仿真电路主要为电桥和放大器的仿真。

下图为电桥电路,R10为Pt100在不同温度下的阻值,R3为零点调零电阻,R1和R2用于调节桥路初始不平衡电压和XTR106 的失调电压。

图6 电桥电路

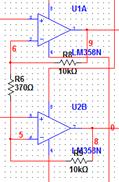

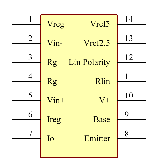

图7为LM358放大器,试验中我们用到的是OPA2277,因为LM358和OPA2277的管脚功能一样,Multisim仿真软件中没有OPA2277,所以这里用LM358代替。

图7 LM358放大器

两个LM358就可以组成差动放大电路,如图8所示:

图8 差动放大电路

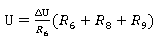

根据虚短虚断的概念,U1A和U2B的正负两端电压相等,所以放大器输出端的差压 ,

, ,所以放大增益k=55。

,所以放大增益k=55。

整体电路:

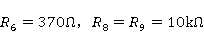

图9 零点时的电路图

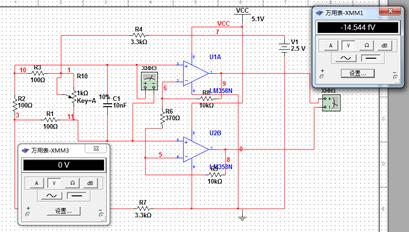

图10 满量程输出时的电路图

从图9可以看出,当RPt为100Ω时,电桥输入为0V,电桥输出为-14.544FV,输出理论值为0,但输出为fv级,可以视为0 。

从图10可以看出,RPt为180Ω时,接近200度时的电阻值,电桥输入6.204Mv,电桥输出341.38mV,两值的商约为55,正好等于放大增益k。

六、实验总结

此部分为电路的设计和焊接,电路图的设计主要考虑各参数的设置和各器件的选择与摆放,然后画出原理图,首先要弄懂各部分的原理,各管脚怎么连接,原理图全部设计好后再在板子上布置器件,然后进行焊接,焊接的过程其实是很有趣的,有些地方焊的不对还得用吸锡器将之前的吸走,总之,合理的无交叉的布线也挺考验智商的。

电路板的调试也是极其关键的,在调试的过程中,发现了很多问题:XTR106的激励参考电压不是2.5V,输出非常小,不满足线性关系,有的时候调节各电阻,输出无影响,运放的放大倍数也不对,会随着输入的改变而改变等。

刚开始面对此等问题不知道如何下手去检查,再返回去研究电路图才发现电阻的参数不对,将之前的5.1k的电阻换成100Ω也能满足要求而且变化更灵敏,后来发现运放的芯片是坏的,换了一个功能相同的LM358,再进行测试输出就是正常的。

通过这次试验,我了解到一些芯片的知识,还有一些潜在的品质需要培养,比如面对问题静下心来去解决的品质等,一件小事就可以反映出很多事情。

第三部分电路原理图与PCB设计

(7月17日—7月21日)

一、内容

利用Altium Designer设计“实验二”的电路原理图与PCB电路板

二、步骤

1. 掌握Altium Designer软件使用;

2. 了解PCB电路板设计的基本原则、电路板布线原则。

3. 进行上述电路及补充电路原理图设计;

4. 理解并进行元器件封装设计;

5. 理解并生成网络表;

6. 将网络表导入PCB文件中,最终形成PCB文件。

三、实验内容

首先是安装Altium Designer软件,我们使用的是Altium Designer13.0,然后查阅相关的书籍或是上网百度视频来进行学习软件的使用。

(1)原理图的制作

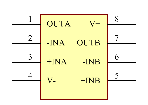

打开Altium Designer软件,新建PCB工程并保存命名,新建原理图,由于元件库中没有使用到的OPA2277和XTR106,所以需要自行创建。新建库然后选择原理图库,分别制作这两个芯片,制作完成后保存。

图11 左为XTR106芯片、右为OPA2277芯片

将其安装到原有的原理图库中,就可以将其从库中拖出来使用,再从库中找到电阻,滑动变阻器,电容等元件加入电路,用wire连接成完整的电路,选择工程中的compile进行编译,查看system中的message是否有错误,无误后保存。

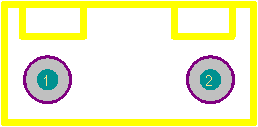

(2)接下来是元器件封装设计

完成原理图后,选择设计,封装管理器进行管脚的封装。如果封装库中没有合适的封装管脚还需自己设计,比如电源的插孔没有对应的封装管脚,需要新建PCB元件库,放置焊盘,然后选择尺寸,建完后保存,安装到库中就可以使用。如图12所示。

图12 电源插孔的封装设计

封装的页面如图13所示。

图13 管脚的封装

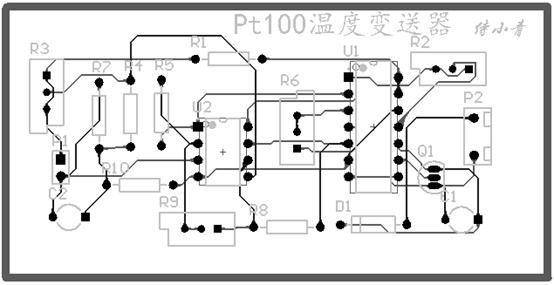

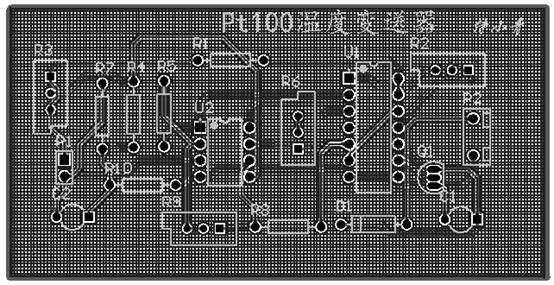

(3)PCB板的制作

原理图封装完后,新建PCB并保存,将原理图和工程都进行保存,否则会出现错误。将原理图update到PCB文件中。拖动各元器件位置,使其紧凑又不混乱。大致位置排好后选择自动布线。地动布线完成后为了美观可以添加文字,正反面覆铜,选用泪滴焊点等等。

(4)网络表

在原理图页点击设计选择工程网络表,然后点击protel,这时工程列表底部出现新的标题,里面包含了生成的网络表。

图14 网络表

(5)将网络表导入PCB文件

在PCB文件页点击工程,选择显示不同。在高级选项中一栏点击PCB文件,另一栏点击网络表文件,确定后右击快捷键选择Update ALL>>PCB选项,制作差异列表,然后生效差异,执行差异,然后关闭。

(6)PCB电路板布局、布线基本原则

1)、元件布局基本规则

1. 按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的元件应采用就近集中原则,同时数字电路和模拟电路分开;

2.定位孔、标准孔等非安装孔周围1.27mm 内不得贴装元、器件,螺钉等安装孔周围3.5mm(对于M2.5)、4mm(对于M3)内不得贴装元器件;

3. 卧装电阻、电感(插件)、电解电容等元件的下方避免布过孔,以免波峰焊后过孔与元件壳体短路;

4. 元器件的外侧距板边的距离为5mm;

5. 贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm;

6. 金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。定位孔、紧固件安装孔、椭圆孔及板中其它方孔外侧距板边的尺寸大于3mm;

7. 发热元件不能紧邻导线和热敏元件;高热器件要均衡分布;

8. 电源插座要尽量布置在印制板的四周,电源插座与其相连的汇流条接线端应布置在同侧。特别应注意不要把电源插座及其它焊接连接器布置在连接器之间,以利于这些插座、连接器的焊接及电源线缆设计和扎线。电源插座及焊接连接器的布置间距应考虑方便电源插头的插拔;

9. 其它元器件的布置:所有IC元件单边对齐,有极性元件极性标示明确,同一印制板上极性标示不得多于两个方向,出现两个方向时,两个方向互相垂直;

10、板面布线应疏密得当,当疏密差别太大时应以网状铜箔填充,网格大于8mil(或0.2mm);

11、贴片焊盘上不能有通孔,以免焊膏流失造成元件虚焊。重要信号线不准从插座脚间穿过;

12、贴片单边对齐,字符方向一致,封装方向一致;

13、有极性的器件在以同一板上的极性标示方向尽量保持一致。

2)、元件布线规则

1、画定布线区域距PCB板边≤1mm的区域内,以及安装孔周围1mm内,禁止布线;

2、电源线尽可能的宽,不应低于18mil;信号线宽不应低于12mil;cpu入出线不应低于10mil(或8mil);线间距不低于10mil;

3、正常过孔不低于30mil;

4、 双列直插:焊盘60mil,孔径40mil; 1/4W电阻: 51*55mil(0805表贴);直插时焊盘62mil,孔径42mil; 无极电容: 51*55mil(0805表贴);直插时焊盘50mil,孔径28mil;

5、 注意电源线与地线应尽可能呈放射状,以及信号线不能出现回环走线。

四、实验总结

此部分为软件的学习与应用,自学一款完全陌生的软件对我们的学习能力也是一个很大的考验,查阅资料去学习也是一项学习技能。

在制作PCB板的过程中也遇到了很多问题,比如,第一次自动布线电脑卡死,手动布线时需要注意不能拐直角,要走135度角的线,覆铜时有些地方覆不进去,里面是黑的,加字体时加在top layer时会有一个圈删不掉,应该加在top overlay层。在使用软件的过程中,遇到不知道的东西也不要慌,可以先百度,实在不行就向别人请教。

五、附录(分别为PCB板未覆铜、覆铜和3D效果图)

-

传感器课程设计报告

一课程设计目的和任务一课程设计的目的1通过传感器的课程设计进一步加深对课本理论知识的理解掌握各类传感器的工作原理培养独立分析问题解…

-

20xx年最新传感器课程设计报告

成绩评定表1课程设计任务书2目录一引言4二设计目的及要求411设计目的412设计要求4三设计方案及论证之硬件电路设计521传感器简…

-

传感器与检测技术课程设计报告

北方民族大学课程设计报告院(部、中心)电气信息工程学院姓名***学号***专业测控技术与仪器班级测控技术与仪器101同组人员**课…

-

传感器课程设计实验报告

河北科技大学课程设计报告姓名学号专业班级课程名称指导教师学年学期年月课程设计成绩评定表目录一设计目的1二摘要1三正文11设计题目1…

-

传感器课程设计报告

河北科技大学课程设计报告学生姓名:**学号:**专业班级:电子信息工程L126班课程名称:传感器原理及应用学年学期:20XX20X…

-

霍尔传感器课程设计报告.doc

六安职业技术学院课程设计论文磁学传感器霍尔接近开关姓名于晓路刘之蒙李飞飞司成维指导教师李棚专业名称计控0901所在系部信息工程二一…

-

传感器课程设计

课程传感器课程设计题目光敏电阻传感器应用电路设计专业测控二102姓名学号主要内容设计一个光照强度自动检测系统可分光照检测部分信号处…

-

光控传感器课程设计报告

河北科技大学课程设计报告学生姓名:xxx学号:xxx专业班级:电信132课程名称:传感器原理与应用学年学期:20XX20XX学年第…

-

基于DS18B20传感器温度测量课程设计报告(1)

<<基于DS18B20传感器温度测量>>课程设计报告专业:班级:姓名:指导老师:二0XX年12月27日目录1、(内容)页码2、3、…

-

传感器课程设计报告

一课程设计目的和任务一课程设计的目的1通过传感器的课程设计进一步加深对课本理论知识的理解掌握各类传感器的工作原理培养独立分析问题解…

-

传感器技术及应用实训调研报告

阜康市职业中等专业学校国家中等职业教育改革发展示范学校建设计划课程建设材料国家中等职业教育改革发展示范学校建设计划传感器技术及应用…