金属材料的静拉伸实验

实验一 金属材料的静拉伸实验

一、 实验目的

1. 了解CMT系列微机控制电子万能(拉力)试验机的结构组成及工作原理;

2. 测定低碳钢试件的拉伸负荷—变形曲线,观察试件变形的四个阶段;

3. 测定低碳钢和铸铁试件的屈服强度、抗拉强度、断裂伸长率和断面收缩率;

4.比较低碳钢与铸铁各自机械性能的特点。

二、 实验设备

CMT系列微机控制电子万能(拉力)试验机及材料试件。

三、测量原理及方法

1. 测量原理

金属材料在受静拉伸力作用时会呈现出一定的变形情况,由测得的数据可绘制其负荷—变形曲线并计算得到材料的屈服强度、抗拉强度、断裂伸长率和断面收缩率等力学性能指标,这些指标可用于判断材料的力学性能强弱,并为材料的具体应用提供基础数据。

2. 测量方法

将试件装夹在CMT系列微机控制电子万能(拉力)试验机的夹具上,由机器施加拉伸载荷,并自动测量、计算、显示材料的负荷—变形曲线及材料的屈服强度、抗拉强度、断裂伸长率和断面收缩率等参数。

四、实验步骤:

(1)了解CMT系列微机控制电子万能(拉力)试验机的组成结构及工作原理;

(2)开机,顺序为: 试验机 打印机 计算机,开机后需预热10分钟;

(2)开机,顺序为: 试验机 打印机 计算机,开机后需预热10分钟;

(3)根据试件形状准备好拉伸夹具,如果夹具已经安装好,对夹具进行检查;

(4)设置好限位装置;

(5)进入CMT系列微机控制电子万能(拉力)试验机控制软件,设定好试验方案,输入相关试验参数(如材料编号、拉伸速率、需测定的参数、试件尺寸等);

(6)装夹好试件;

(7)正式开始试验,注意观察CMT系列微机控制电子万能(拉力)试验机的控制计算机所显示的材料的“负荷—变形”曲线,同时注意观察试件的变形情况直至试件断裂;

(8)试验结束,进入控制计算机软件数据处理界面,分析材料的屈服强度、抗拉强度、断裂伸长率和断面收缩率数值并打印试验结果;

(9)关机,顺序为: 试验机 打印机 计算机。

(9)关机,顺序为: 试验机 打印机 计算机。

五、实验注意事项:

(1)任何时候都不能带电插拔电源线和信号线,否则很容易损坏电气控制部分;

(2)实验过程中,除暂停按键和急停开关外,不要按控制盒上的其他按键,否则会影响实验结果。

第二篇:实验四 金属材料的轴向拉伸实验

实验四:低碳钢轴向拉伸实验

一、实验目的

1. 测定低碳钢的强度性能指标:抗拉强度Rm (σb)。

2. 测定低碳钢的塑性性能指标:断后伸长率A11.3(δ10)和断面收缩率Z(ψ)。

3. 观察低碳钢的力学性能、拉伸过程、断口特征及破坏现象。

4. 学习电子拉力试验机的使用方法。

注:括号内为GB/T228-2002《金属材料室温拉伸试验方法》发布前的旧标准引用符号。

二、实验原理

1. 低碳钢的拉伸

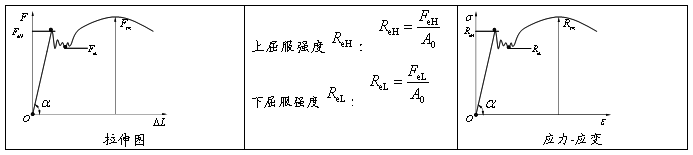

低碳钢是指含碳量在0.3%以下的碳素钢。这类钢材在工程中使用较广,在拉伸时表现出的力学性能也最为典型。在下图中可以看到低碳钢拉伸过程中的四个阶段(弹性阶段、屈服阶段、强化阶段和局部变形阶段)。屈服阶段反映在F-ΔL曲线图上为一水平波动线。上屈服力FeH 是试样发生屈服而载荷首次下降前的最大载荷。下屈服力FeL是试样在屈服期间去除初始瞬时效应(载荷第一次急剧下降)后波动最低点所对应的载荷。最大轴向力Fm是试样在屈服阶段之后所能承受的最大载荷。相应的强度指标由以下公式计算:

F-ΔL曲线与试样的尺寸有关。为了消除试样尺寸的影响,把轴向力F除以试样横截面的原始面积A0就得到了名义应力,也叫工程应力,用σ表示。同样,试样在标距段的伸长ΔL除以试样的原始标距L0得到名义应变,也叫工程应变,用ε表示。σ-ε曲线与F-ΔL曲线形状相似,但消除了儿何尺寸的影响,因此代表了材料本质属性,即材料的本构关系。

典型低碳钢的拉伸σ-ε曲线,如上图所示,可明显分为四个阶段:

(1)弹性阶段:在此阶段试样的变形是弹性的,如果在这一阶段终止拉伸并卸载,试样仍恢复到原先的尺寸,试验曲线将沿着拉伸曲线回到初始点,表明试样没有任何残余变形。习惯上认为材料在弹性范围内服从虎克定律,其应力、应变为正比关系,即 ,式中比例系数E代表直线的斜率,称为材料的弹性模量,其常用单位为GPa。它是代表材料发生弹性变形的主要性能参数。E的大小反映材料抵抗弹性变形的一种能力,代表了材料的刚度。此外,材料在发生杆的轴向伸长的同时还发生横向收缩。横向应变与纵向应变之比的绝对值μ称为材料的泊松比。它是代表材料弹性变形的另一个性能参数。

,式中比例系数E代表直线的斜率,称为材料的弹性模量,其常用单位为GPa。它是代表材料发生弹性变形的主要性能参数。E的大小反映材料抵抗弹性变形的一种能力,代表了材料的刚度。此外,材料在发生杆的轴向伸长的同时还发生横向收缩。横向应变与纵向应变之比的绝对值μ称为材料的泊松比。它是代表材料弹性变形的另一个性能参数。

(2)屈服阶段:在超过弹性阶段后出现明显的屈服过程,即曲线沿一水平段上下波动,即应力增加很少,变形快速增加。这表明材料在此载荷作用下,宏观上表现为暂时丧失抵抗继续变形的能力,微观上表现为材料内部结构发生急剧变化。从微观结构解释这一现象,是由于构成金属晶体材料结构晶格间的位错,在外力作用下发生有规律的移动造成的。如果试样表面足够光滑、材料杂质含量少,可以清楚地看出试样表面有45o方向的滑移线。

根据GB/T228-2002标准规定,试样发生屈服而力首次下降前的最大应力称为上屈服强度,记为“ReH”;在屈服期间,不计初始瞬时效应时的最低应力称为下屈服强度,记为“ReL”,若试样发生屈服而力首次下降的最小应力是屈服期间的最小应力时,该最小应力称为初始瞬时效应,不作为下屈服强度。

通常把试验测定的下屈服强度ReL作为材料的屈服极限σs,σs是材料开始进入塑性的标志。不同的塑性材料其屈服阶段的曲线类型有所不同,其屈服强度按GB/T228-2002规定确定。结构、零件的外加载荷一旦超过这个应力,就可以认为这一结构或零件会因为过量变形而失效。因此,强度设计中常以屈服极限σs作为确定许可应力的基础。由于材料在这一阶段已经发生过量变形,必然残留不可恢复的变形(塑性变形),因此,从屈服阶段开始,材料的变形就包含弹性和塑性两部分。

(3)强化阶段:屈服阶段结束后,σ-ε曲线又出现上升现象,说明材料恢复了对继续变形的抵抗能力,材料若要继续变形必须施加足够的载荷。如果在这一阶段卸载,弹性变形将随之消失,而塑性变形将永远保留。强化阶段的卸载路径与弹性阶段平行。卸载后若重新加载,材料的弹性阶段线将加长、屈服强度明显提高,塑性将降低。这种现象称作应变强化或冷作硬化。冷作硬化是金属材料极为宝贵的性质之一。塑性变形与应变强化二者结合,是工厂强化金属的重要手段。例如:喷丸、挤压,冷拔等工艺,就是利用材料的冷作硬化来提高材料的强度。强化阶段的塑性变形是沿轴向均匀分布的。随塑性变形的增长,试样表面的滑移线亦愈趋明显。σ-ε曲线的应力峰值Rm为材料的强度极限σb。对低碳钢来说σb是材料均匀塑性变形的最大抵抗能力,也是材料进入颈缩阶段的标志。

(4)颈缩阶段:应力到达强度极限后,开始在试样最薄弱处出现局部变形,从而导致试样局部截面急剧颈缩,承载面积迅速减少,试样承受的载荷很快下降,直至断裂。断裂时,试样的弹性变形消失,塑性变形则遗留在断裂的试样上。

塑性材料和脆性材料的拉伸曲线存在很大差异。低碳钢和铸铁是工程材料中最具典型意义的两种材料,前者为塑性材料,后者为脆性材料。观察它们在拉伸过程中的变形和破坏特征有助于正确、合理地认识和选用材料。

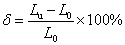

测量断后的标距部分长度Lu和颈缩处最小直径du,按以下两式计算其主要塑性指标:断

后伸长率 (工程上把

(工程上把 的材料称为塑性材料,把

的材料称为塑性材料,把 的材料称为脆性材料。)

的材料称为脆性材料。)

式中:L0为试样原始标距长度。

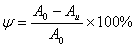

断面收缩率

式中 和

和 分别是试样原始横截面积和断后最小横截面积。

分别是试样原始横截面积和断后最小横截面积。

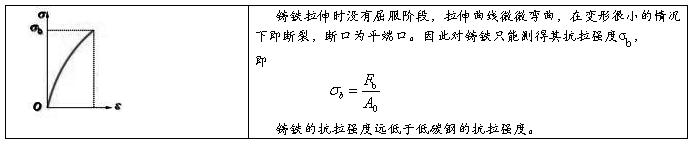

2. 生铁的拉伸

三、设备及试样

1.电子拉力试验机

2.游标卡尺(0.02mm)

3.试样

注:试样描述如下

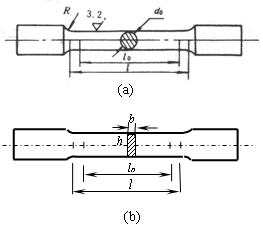

为使实验结果可以相互比较,必须对试样、试验机及实验方法做出明确具体的规定。国标GB/T228-2002 “金属材料室温拉伸试验方法”中规定对金属拉伸试样通常采用圆形和板状两种试样,如上图所示。它们均由夹持、过渡和平行三部分组成。夹持部分应适合于试验机夹头的夹持。过渡部分的圆弧应与平行部分光滑地联接,以保证试样破坏时断口在平行部分。平行部分中测量伸长用的长度称为标距。受力前的标距称为原始标距,记作L0,通常在其两端划细线标志。

按试样原始标距L0和原始横截面面积A0之间的关系分,试样可分为比例试样和定标距试样(非比例试样)两种。比例试样的 ,系数K通常取为5.65或11.3,前者称为短比例试样(简称短试样),后者称为长比例试样(简称长试样)。对圆形试样来说,原始标距分别等于5d0和10d0。一般应采用短比例试样。定标距试样L0与A0无上述比例关系。

,系数K通常取为5.65或11.3,前者称为短比例试样(简称短试样),后者称为长比例试样(简称长试样)。对圆形试样来说,原始标距分别等于5d0和10d0。一般应采用短比例试样。定标距试样L0与A0无上述比例关系。

国标GB/T228-2002中,对试样形状、尺寸、公差和表面粗糙度均有明确规定。

四、实验步骤

1. 测量试样尺寸:原始横截面面积A0和原始长度L 0(标距长度)。

2. 按要求装夹试样(先选其中一根),并保持上下对中。

3. 开机并设置参数

4. 测试

5. 数据记录并分析

6. 试验机复原

五、实验报告要求

1. 实验原始数据记录

表1-1 试样原始尺寸数据记录

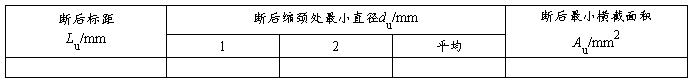

表1-2 试样断后尺寸

2. 测定材料屈服强度的意义?哪些材料需要测定屈服强度?

3. 应变强化是哪类材料的特点,发生在拉伸过程的哪个阶段,有何作用和意义?

-

金属拉伸试验报告

金属拉伸试验一实验目的1观察低碳钢和铸铁在拉伸过程中的各种现象包括屈服强化和颈缩等现象特别是外力和变形间的关系并绘制拉伸图2测定低…

-

金属材料的室温拉伸试验实验报告(仅供参考)

金属材料的室温拉伸试验实验目的1测定低碳钢的屈服强度REhReL及Re抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度R…

-

金属材料室温拉伸实验报告

金属材料室温拉伸实验报告1低碳钢当拉力较小时试样伸长量与力成正比增加保持直线关系拉力超过FP后拉伸曲线将由直变曲保持直线关系的最大…

-

实验1 金属材料拉伸实验

实验一金属材料拉伸实验拉伸试验是检验金属材料力学性能普遍采用的一种极为重要的基本试验金属的力学性能可用强度极限b屈服极限s延伸率断…

-

金属材料拉伸实验

金属材料拉伸实验教学大纲一学时实验学时1二适用专业及年级所有开设工程力学的专业2年级三实验目的1测定低碳钢的屈服极限s强度极限b延…

-

金属材料的室温拉伸试验实验报告(仅供参考)

金属材料的室温拉伸试验实验目的1测定低碳钢的屈服强度REhReL及Re抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度R…

-

金属材料的拉伸试验报告

金属材料的拉伸试验实验目的1测定低碳钢的下屈服强度ReL抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度Rm和断后伸长率…

-

金属拉伸试验报告

金属拉伸试验一实验目的1观察低碳钢和铸铁在拉伸过程中的各种现象包括屈服强化和颈缩等现象特别是外力和变形间的关系并绘制拉伸图2测定低…

-

金属材料 室温拉伸试验方法 GB

金属材料室温拉伸试验方法GBT22820xx金属材料室温拉伸试验方法GB中华人民共和国国家标准GBT22820xxeqvISO68…

-

金属拉伸试验检测报告

检测报告编号共页第页声明本报告只对委托之试样负责如对本报告有异议请在发出报告之日起一个月提出本单位保留试样二个月批准审核检测单位地…

- 用拉伸法测金属丝的杨氏模量实验报告