金属材料的拉伸试验

金属材料的拉伸试验

试样一般为圆形(GB/T228.1—2010)规定试样截面可为:圆形、矩形、多边形、环形)拉伸试样。两端为夹持部分,中间为试验长度。L为标距(测量伸长用的试样的圆柱部分长度);L0为原始标距(室温下施力前的试样标距)。

试样的一端被夹紧在固定于拉伸试验机静止端(下端)的卡具上,其另一端紧固在试验机的作动筒(运动部分,上端)上。作动筒通常以固定不变的速率移动并给试样施加载荷。试验通常持续进行到试样断裂为止。

在试验过程中,作用于试样上的载荷是用叫做“载荷箱”的测力传感器来测定的。应变是通过直接连接到试样标距上的伸长计(测量试样长度变化的仪器)来测量的。载荷和伸长量可以用计算机以数字形式或者用x-y记录仪以模拟信号形式记录下来。可以由载荷—伸长量的测定结果直接获得应力—应变关系曲线。

第二篇:金属材料的拉伸

金属材料的拉伸、压缩实验

承受轴向拉伸和压缩是工程构件最常见的受力方式之一,材料在拉伸和压缩时的力学性能也是材料最重要的力学性能之一。常温、静载下金属材料的单向拉伸和压缩实验也是测定材料力学性能的最基本、应用最广泛、方法最成熟的试验方法。通过拉伸实验所测定的材料的弹性指标E、μ,强度指标σs、σb,塑性指标δ、ψ,是工程中评价材质和进行强度、刚度计算的重要依据。下面以典型的塑性材料——低碳钢和典型的脆性材料——铸铁为例介绍实验的详细过程和数据处理方法。

一、预习要求

1、 电子万能材料试验机在实验前需进行哪些调整?如何操作?

2、 简述测定低碳钢弹性模量E的方法和步骤。

3、 实验时如何观察低碳钢拉伸和压缩时的屈服极限?

二、材料拉伸时的力学性能测定

拉伸时的力学性能实验所用材料包括塑性材料低碳钢和脆性材料铸铁。

(一)实验目的

1、在弹性范围内验证虎克定律,测定低碳钢的弹性模量E。

2、测定低碳钢的屈服极限σs、强度极限σb、延伸率δ和断面收缩率ψ;测定铸铁拉伸时的强度极限σb。

3、观察低碳钢和铸铁拉伸时的变形规律和破坏现象。

4、了解万能材料试验机的结构工作原理和操作。

(二)设备及试样

1、电子万能材料试验机。

2、杠杆式引伸仪或电子引伸仪。

3、游标卡尺。

4、拉伸试样。

GB6397—86规定,标准拉伸试样如图1所示。截面有圆形(图1a)和矩形(图1b)两种,标距l0与原始横截面积A0比值为11.3的试样称为长试样,标距l0与原始横截面积A0比值为5.56的试样称为短试样。对于直径为d0的长试样,l0=10d0;对于直径为d0的短试样,l0=5d0。

实验前要用划线机在试样上画出标距线。

(三)低碳钢拉伸实验

1、实验原理与方法

1、实验原理与方法

常温下的拉伸实验是测定材料力学性能的基本实验,可用以测定弹性模量E、屈服极限σs、强度极限σb、延伸率δ和断面收缩率ψ等力学性能指标。这些指标都是工程设计中常用的力学性能参数。现以液压式万能材料试验机为例说明其测量原理和方法。

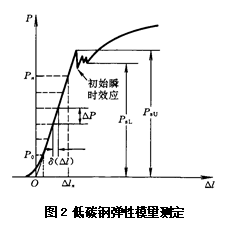

①弹性模量E的测定

在比例极限范围内

(1)

(1)

其中,l0=20mm,为引伸仪的标距;A0为试样横截面平均面积。

可见,只要测出试样上作用的拉力P和标距内的伸长Δl,即可求出弹性模量E值。

为了检验载荷与变形间关系是否符合虎克定律,并减少测量误差,试验时用增量法施加载荷。即把载荷分成若干相等的加载等级ΔP,每加载一级时由引伸仪读出对应的伸长,最后算出与ΔP对应的变形平均值δ(Δl)(见图2)。将公式(1)改写为:

(2)

(2)

便可求出弹性模量。钢材的弹性模量大约200GPa。

注意最高载荷不能超过比例极限范围。测完E值后先停止加载卸下引伸仪,再进行其他试验测定。为了消除引伸仪和试验机机构的间隙以及开始阶段引伸仪刀口在试样上的可能滑动,对试样应先施加一个初载荷P0。即在装好引伸仪后,开动试验机给试样加一个初载荷,一般取2—5KN。自初载荷起,逐渐加载,测量其伸长。

②屈服极限σs和强度极限σb的测定

测量E值后继续加载,到达屈服极限时P—Δl曲线呈锯齿形(见图2)。一般首次载荷下降的最低点称为初始瞬时效应,不作为强度指标取值,把初始瞬时效应后的最低载荷PsL对应的应力作为屈服极限σs。测量时注意示力指针的波动情况,捕捉指针所指的最小载荷PsL。得屈服极限

(MPa) (3)

(MPa) (3)

式中,A为试样横截面的最小面积。

屈服过程中注意观察试样上出现的沿450方向的滑移线。

屈服阶段过后,进入强化阶段(见图3),试样又恢复了承载能力。载荷到达最大值Pb时试样某一局部开始出现局部收缩的现象称为颈缩现象,载荷开始下降,直至拉断。拉断后由度盘上的被动指针读出Pb,得强度极限

屈服阶段过后,进入强化阶段(见图3),试样又恢复了承载能力。载荷到达最大值Pb时试样某一局部开始出现局部收缩的现象称为颈缩现象,载荷开始下降,直至拉断。拉断后由度盘上的被动指针读出Pb,得强度极限

(MPa) (4)

(MPa) (4)

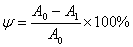

③延伸率δ和断面收缩率ψ的测定

试样的标距原长为l0,拉断试样后将两段试样紧密地对接在一起,量出拉断后的标距长为l1,则延伸率为

(5)

(5)

断口附近塑性变形最大,所以l1的量取与断口的位置有关。如果断口发生于l0的两端处或在l0之外,则实验无效,应重做。若断口距l0一端距离小于等于l0/3,则需进行修正。修正方法在后面讨论。

试样拉断后,设颈缩部位的最小横截面积为A1,按下式计算断面收缩率

(6)

(6)

由于断口不是规则的圆形,应在两个互相垂直的方向量取最小截面的直径,以其平均值计算A1。

2、实验步骤

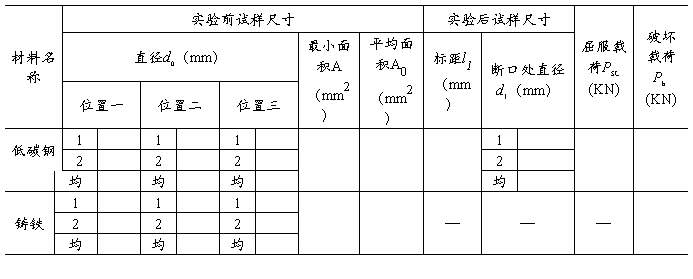

①测量试样尺寸 在标距内上、中、下三个部位互相垂直的两个方向上测量直径并算出每处的平均值,三个平均值的平均值A0用于E、ψ的计算,最小平均值A用于应力σ的计算。将有关数据填入表1内。

表1 拉伸实验原始数据表

②调整试验机 按照操作规程调整好试验机。

③安装试样及引伸仪 安装试样和引伸仪并调零。

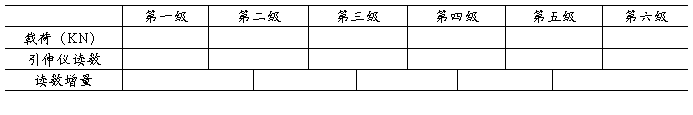

④加载 测定E值时,分六级加载,分别记录各级载荷时引伸仪读数到表2中。加载应注意均匀缓慢。各测试人员应密切配合,做到读数准确及时,并随时检查是否符合虎克定律;测完E值后先取下引伸仪,然后再继续加载观察屈服极限力PsL和屈服现象;过了屈服阶段后可加快加载速度直到拉断,注意观察颈缩现象,由度盘被动指针读

出强度极限力Pb。

表2 测量弹性模量E数据记录表

⑤卸下试样,测量几何尺寸 测量标距长度和颈缩处的最小直径。

⑥结束 检查数据,经指导教师签字认可后,结束实验。

(四)铸铁拉伸实验

由于铸铁属脆性材料,在没有明显屈服的情况下就会断裂,因此只测其拉伸时的强度极限。类似于低碳钢拉伸实验,测量试样直径后,将试样安装到试验机上,均匀缓慢加载直到拉断。记录下最大载荷Pb,则铸铁拉伸时的强度极限为

(MPa)

(MPa)

三、材料压缩时的力学性能测定

(一)实验目的

1、测定低碳钢压缩时的屈服极限σs和铸铁压缩时的强度极限σb。

2、观察比较两种材料压缩破坏现象。

(二)实验仪器及试样

1、万能材料试验机。

1、万能材料试验机。

2、游标卡尺。

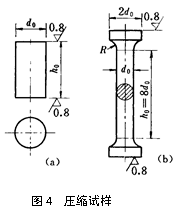

3、压缩试样。压缩试样通常为圆柱形,也分短、长两种(图4a和b)。短试样用于测定材料抗压强度,通常规定 ;长试样多用于测定钢、铜等材料的弹性常数E、μ等。

;长试样多用于测定钢、铜等材料的弹性常数E、μ等。

(三)实验步骤及数据处理

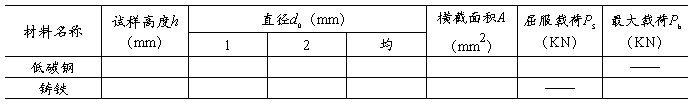

1、测量试样尺寸 测定试样的初始高度和直径,并记录到表3中。测定直径时,需在试样中部量取

互相垂直的两个方向的数据取平均值。

2、调整试验机 选择合适的摆锤和示力度盘,自动绘图装置上安装好纸和笔,开动油泵电机。

3、低碳钢压缩实验 安放试样到万能材料试验机活动平台上,注意应放在正中央。开动试验机送油阀,先使活动平台快速提升,当试样与上承压板将要接触时,应减少供油量,放缓提升速度以免压缩过程过快使测试失败。当外载荷加上后观察示力指针,当示力指针停顿并有回摆时说明进入屈服阶段,记录下指针回摆的最低点读数,此值即为对应于屈服极限的载荷值Ps。当示力指针继续上升时,此时进入强化阶段,试样出现明显的变形。变形到一定程度后关闭送油阀打开回油阀卸去载荷,观察试样变形情况。

4、铸铁的压缩实验 准备工作与低碳钢压缩相同。安装好试样后打开送油阀对试样进行压缩直到压断后卸去载荷,通过示力盘上从动指针位置读出最大载荷,此值即为对应于强度极限的载荷值Pb。

5、数据处理 根据测定的试样尺寸计算出试样的横截面积,得:

低碳钢的屈服极限

铸铁的强度极限

表3 压缩实验原始数据记录表

四、实验报告

1、按表1、2和3形式记录、处理实验数据。

2、实验结果计算应列出公式,写出步骤。

3、回答下列问题(写明题号,不必抄题):

(1)试简述低碳钢和铸铁拉压时力学性能的异同。

(2)测定弹性模量E时为何要加初载荷并限制最高载荷?使用分级加载的目的是什么?

-

金属拉伸试验报告

金属拉伸试验一实验目的1观察低碳钢和铸铁在拉伸过程中的各种现象包括屈服强化和颈缩等现象特别是外力和变形间的关系并绘制拉伸图2测定低…

-

金属材料的室温拉伸试验实验报告(仅供参考)

金属材料的室温拉伸试验实验目的1测定低碳钢的屈服强度REhReL及Re抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度R…

-

金属材料的拉伸试验报告

金属材料的拉伸试验实验目的1测定低碳钢的下屈服强度ReL抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度Rm和断后伸长率…

-

金属材料室温拉伸实验报告

金属材料室温拉伸实验报告1低碳钢当拉力较小时试样伸长量与力成正比增加保持直线关系拉力超过FP后拉伸曲线将由直变曲保持直线关系的最大…

-

金属材料拉伸试验

金属材料拉伸试验室温试验方法1范围GBT228的本部分规定了金属材料拉伸试验方法的原理定义符号和说明试样及其尺寸测量试验设备试验要…

-

金属材料的室温拉伸试验实验报告(仅供参考)

金属材料的室温拉伸试验实验目的1测定低碳钢的屈服强度REhReL及Re抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度R…

-

金属材料的拉伸试验报告

金属材料的拉伸试验实验目的1测定低碳钢的下屈服强度ReL抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度Rm和断后伸长率…

-

金属拉伸试验报告

金属拉伸试验一实验目的1观察低碳钢和铸铁在拉伸过程中的各种现象包括屈服强化和颈缩等现象特别是外力和变形间的关系并绘制拉伸图2测定低…

-

金属材料 室温拉伸试验方法 GB

金属材料室温拉伸试验方法GBT22820xx金属材料室温拉伸试验方法GB中华人民共和国国家标准GBT22820xxeqvISO68…

-

金属拉伸试验检测报告

检测报告编号共页第页声明本报告只对委托之试样负责如对本报告有异议请在发出报告之日起一个月提出本单位保留试样二个月批准审核检测单位地…

-

金属材料的室温拉伸试验

金属材料的室温拉伸试验实验目的1测定低碳钢的屈服强度REhReL及Re抗拉强度Rm断后伸长率A和断面收缩率Z2测定铸铁的抗拉强度R…