基于Flexsim配送中心仿真与分析

专业综合训练实验报告

Modelling and Simulation Experiment Report

学生所在组别:8

学生所在班级:10工业工程-3

报告撰写人:曾兴兴

学生姓名:曾兴兴、赵菁菁、

谢涛、高雨琪

指导教师:许 良

20013年 12 月

实验任务

1.完成本组实验内容。

配送中心仿真与分析

2.按实验指导书及教材要求分析结果。

3..实验分工。

建模是由曾兴兴建模赵菁菁帮助,报告时由曾兴兴编写。

实验二 配送中心仿真与分析

实验操作员:曾兴兴

时间:13年12月3日 地点:里仁计算机五机房

一、实验目的

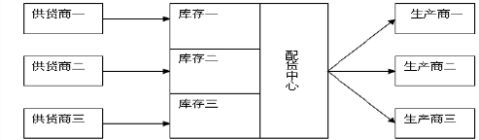

配送中心时从事货物配送并组织对用户的送货,以实现销售和供应服务的现代流通设施。它不同于传统的仓储设施, 在现代商业社会中,配送中心已经成为连锁企业的商流中心、物流中心、信息流中心,是连锁经营得以正常运转的关键设施。下面是一个典型的配送中心建模过程,该配送中心从三个供应商进货,向三个生产商发货。仿真的目的是研究该配送中心的即时库存成本和利润,并试图加以改善。

二、输入数据及初始条件

供货商(三个):当三个供应商各自供应的产品在配送中心的库存小于10 件时开始生产,库存大于20 件时停止生产。供应商一和供应商二分别以4 小时一件的效率向配送中心送产品,供应商提供一件产品的时间服从3-6 小时均匀分布。配送中心发货:当三个生产商各自的库存大于10 件时停止发货。当生产商一的库存量小于2时,向该生产商发货;当生产商二的库存量小于3 时,向该生产商发货;当生产商三的库存量小于4 时,向该生产商发货。配送中心成本和收入:进货成本3 元/件;供货价格5 元/件;每件产品在配送中心存货100小时费用1 元。

生产商(三个):三个生产商均连续生产。生产商一每生产一件产品需要6 小时;生产商二每生产一件产品的时间服从3-9 小时的均匀分布;生产商二每生产一件产品的时间服从2-8 小时的均匀分布。

三、概念模型

四、建立Flexsim模型

………………

………………

过程*(略)。

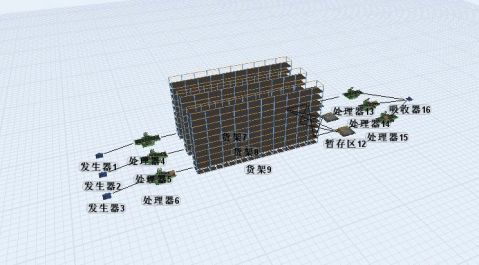

通过建模说明书可以发现。建立模型图如下、

五、运行数据分析

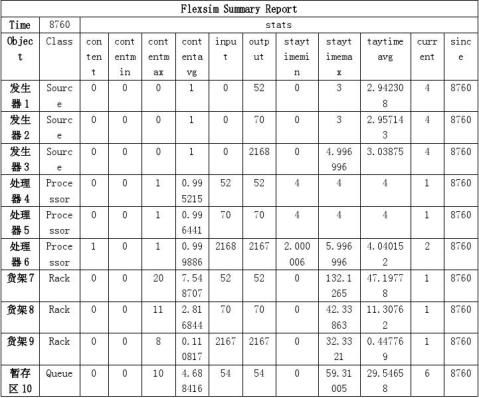

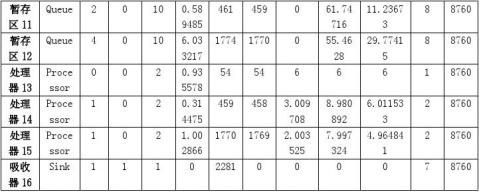

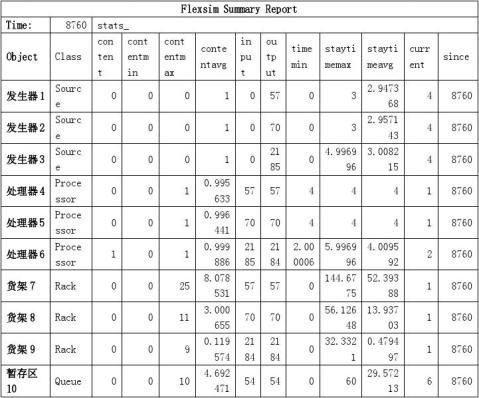

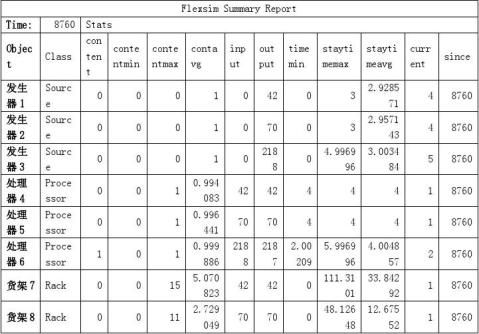

通过Flexsim建立的模型运行,运行的时间设立为8760min.。 得出如下数据:Flexsim Summary Report

通过以上数据分析得出货架的数据:

货架7和货架8以及货架9的流通量为:52+70+2167=2289

在架的最大总时间时间分别为:132.1265+11.30762+32.3321=175.7662

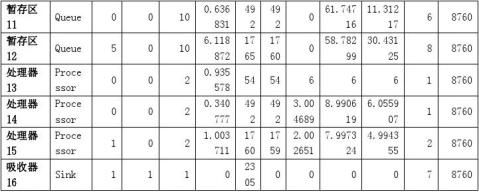

(1) 第一次改进

通过改变配送中心每个货架(Rack)的最大储存量来改进!

改变货架7的最大储存量:把content(current)==20 改为content(current)==25 然后运行模型时间为8760min。

分析货架得出数据

货架7和货架8以及货架9的流通量为:57+70+2184=2311

在架的最大总时间时间分别为:144.6775+56.12648+32.3321=233.13428 分析结果:

通过改变货架的最大储存量来该进模型得出:(1)在制品的最大量增加了2311-2289=22;

(2)但是在架的最大总时间也增加了233-175=58;

最大储存量的增加的同时时间也大大增加

所以改进不合理,需要继续进行改进。现阶段看来货架7的最大储存量content(current)==20是合理的

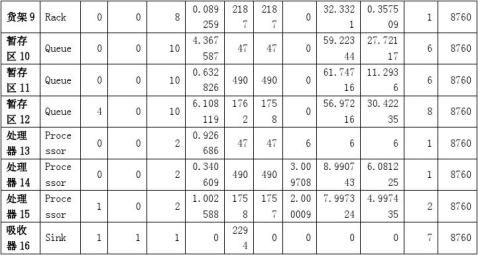

(2)第二次改进

改变货架7的最大储存量:把content(current)==20 改为content(current)==15 然后运行模型时间为8760min。 得出如下数据

分析货架得出数据

货架7和货架8以及货架9的流通量为:42+70+2187=2299

在架的最大总时间时间分别为:111.3101+48.12648+32.3321=191.76868 分析结果:

通过改变货架的最大储存量来该进模型得出:(1)在制品的最大量增加了2311-2299=12;

(2)但是在架的最大总时间也增加了233-191=42;

最大储存量增加的同时时间也大大增加

所以改进不合理,需要继续进行改进。现阶段看来货架7的最大储存量content(current)==20是合理的。

发生器3个工作量是最大的,发生器1和发生器2的工作量小开始是有工作后面当发生器3工作负荷达到最的时候,发生器1和发生器2就不工作。等到发生器3工作超负荷时,发生器1和发生器2才工作。所以减少发生器是行不通的,只能对货架以及工作时间进行改进,或者对发生器进行工作负荷时时调控。

货架的最大储存量的变化会引起储存时间的变话,可以进行多次以上实验找到最佳值。

封面设计: 贾丽

地 址:中国河北省秦皇岛市河北大街438号 邮 编:066004

电 话:0335-8057068

传 真:0335-8057068

网 址:http://jwc.

第二篇:基于Flexsim的配送中心仿真分析报告

物流系统建模与仿真结课作业

论文名称:基于Flexsim的配送中心仿真分析报告

目录

一、案例背景... 3

二、模型的设计... 3

1、问题的解决思路... 3

2、模型的描述... 3

3、建模步骤... 4

三、模型的运行与分析... 6

1、模型的运行... 6

2、运行数据... 6

3、瓶颈分析... 7

四、模型的优化... 8

1、瓶颈问题的解决方案... 8

2、优化后的运行数据... 8

五、结论... 9

一、案例背景

DC配送中心位于北京市东四环外的大郊亭桥附近,主要为北京城八区的家乐福、华联、美廉美、物美等超市提供配送服务。该配送中心总面积约为1200平方米,分为A、B两个库,面积一样,A库主要存放方便面、饼干、巧克力这三种商品,B库则存放大米、面粉等商品。这两年,A库存放的三类商品的需求量呈现上升趋势,从而导致了该配送中心的库存增加,日发货量提高等问题。

目前,A库里面设有2列入库商品存放货架,剩余的空间完全可以再摆放一个货架,空间利用率较低。A库现在每天的到货量约500箱,每箱货物为20件。货物到货后,直接将整箱货物码放在货架上,不严格按照货物摆放;另外,现有的入库商品存放货架已不能满足需求,有的货物只能放在地上,不仅显得杂乱无章,而且还会影响员工的行动。而且两个货架上随意摆放三种商品,没有进行区域的划分,经常出现货架摆放是方便面商品的地方会夹杂着巧克力和饼干等商品,使员工拣货效率大为降低。货物在分拣区以件为单位摆放,发货前需要进行装箱工作,然后再采用托盘进行装车运输。该配送中心目前有10名工作人员,由于业务量的增加,精减员工肯定已经行不通了,但员工的工资占到了仓库总成本的很大一部分,所以该配送中心也不考虑另外招人。

如何对DC配送中心的A仓库进行改进,使其仓储能力和分拣能力满足其配送业务量的需求是该配送中心当前急需解决的问题。

针对该配送中心存在的问题,可以采用Flexsim软件进行仿真,帮助DC配送中心其解决仓储能力和分拣能力的问题。

二、模型的设计

1、问题的解决思路

针对DC配送中心目前存在的问题,本文提出了以下解决思路:

(1)A库再购置一个入库商品存放货架,一方面可以解决当前货架不能满足存放需求的问题,另一方面还可以提高仓库的储存能力。购置货架虽然需要一定的成本,但其会带来较好长期的效益。

(2)对三种货物划分存放区域,入库时就按照货架存放三种类型的整箱商品,这样员工在进行拆箱拣选时就方便了许多。

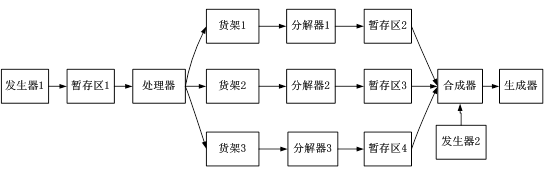

2、模型的描述

进行仿真模型设计时,按照货物的类型,货物到达后给予3种不同的颜色,在经暂存区到达处理器处理,然后再分配到货架上。然后再经分解器分解,将货物存放在相应的暂存区中,之后再按照订单进行拣选、装箱,可由合成器实现,最后到达生成器,具体流程如图1所示。

图1 模型的流程框图

实体设置说明:

(1)发生器1——货物到达;

(2)暂存区1——货物暂存;

(3)处理器——货物分类;

(4)货架1、2、3——货物存储;

(5)分解器1、2、3——货物分解;

(6)暂存区2、3、4——分解后的货物暂存;

(7)发生器2——产生托盘;

(8)合成器——货物装箱;

(9)生产器——货物运走。

3、建模步骤

(1)添加发生器:从库里拖出一个发生器放到正投影视图中,图2所示。

图2 添加一个发生器到新建模型中

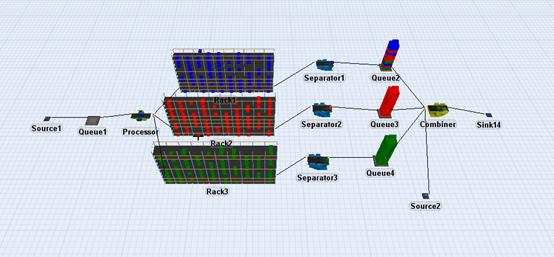

(2)依次添加其他实体:将其余实体拖到正投影视图中,如图3所示。

图3 添加所有实体后的模型

(3)连接端口:根据各临时实体的路径连接端口,如图4所示。

图4 完成端口连接后的模型

(4)设置发生器1的参数

Ø 到达方式:按时间间隔到达(Inter-Arrival Time),返回一个58的常值时间。

依据:每天入库500箱,按每天工作8小时计算,可计算出到达时间为58=3600/(500/8)。

Ø 发生器的离开出发设置:SourceTriggers下的OnExit的下拉菜单框中选择Set Itemtype and Color,为临时实体指定一种类型号duniform(1,3),并为每种实体指定一种颜色。

依据:有三种类型的货物,即方便面、饼干、巧克力。

(5)设置暂存区1的参数

暂存区1作为货物到达与检验之间的过渡,不需要改变参数,采用默认的参数,即默认的最大容量为1000。

(6)设置处理器的参数

Ø 处理时间:处理时间设置为48。

依据:因为到达时间为58,理论上处理的时间应该比到达的时间要快一些。

Ø 货物流向设置:在Flow/Output下的Send to port中选择Matching itemtypes,货物就能按类型分别放置到不同的货架中。

(7)设置货架1、2、3的参数

最大容量:货架1、2、3的最大容量设置为1000。

依据:A库总面积为600平方米,3个货架按总面积300平方米计算,货架高为2米,箱子的体积为0.2立方米,则可以存放的箱子总数为:300*2/0.2=3000个。平均分配到每个货架的最大容量就为1000。

(8)设置分解器1、2、3的参数

Ø 处理时间:处理时间设置为30。

依据:货物分解的时间应该比货物处理的时间要更快一些。

Ø 分解器:将一个实体分解成20个。

依据:每一箱的货物有20件,故将一个实体分解成20个。

(9)设置暂存区2、3、4的参数

最大容量:将暂存区2、3、4的最大容量分别设置为200。

依据:除去货架、暂存区1等面积后,暂存区2、3、4的总面积并不算大,因此设置为200。

(10)设置合成器的参数

Ø 处理时间:设置为常数值48。

Ø 装盘:假设顾客的要求40件商品,第一种货物10件,第二种货物16件,第三种货物14件。设置的时候改变Combiner/Components list下的“target quantity”即可。

(11)设置发生器2的参数

处理时间:返回一个常数为48的时间值。

依据:发生器2产生的是托盘,是为了将货物运走,所以处理时间与合成时间一致。

三、模型的运行与分析

1、模型的运行

模型编译完成后,运行28800s(8小时)后,得到下列结果:

图5 模型运行结果

2、运行数据

(1)发生器1运行数据

Output:496,即入货496箱

Generating:28800,100%

(2)暂存区1运行数据

Input:496;Output:496

(3)处理器运行数据

Input:496;Output:495

Idle:5008,17.4%;Processing:23792,82.6%

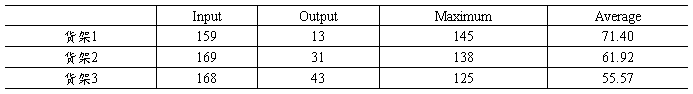

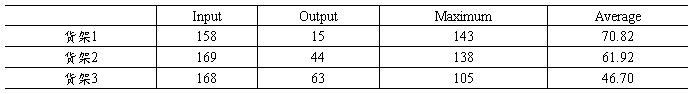

(4)货架运行数据

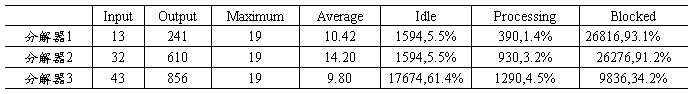

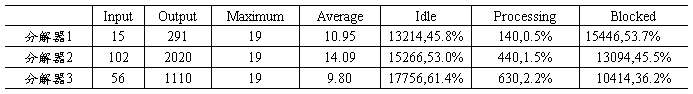

(5)分解器运行数据

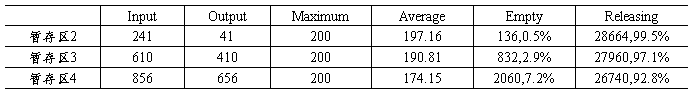

(6)暂存区2、3、4运行数据

(7)合成器运行数据

Input:1681;Output:40

Idle:136,0.5%;Processing:1964,6.8%;Collecting:26700,92.7%

(8)发生器2运行数据

Output:570;Blocked:1204,4.2%;Generating:27596,95.8%

(9)生成器运行数据

Input:40,即出货量40。

3、瓶颈分析

从图5和以上的运行数据可以看出,该模型运行时主要的瓶颈体现在以下两个方面:

(1)货架上堆积的货物较多,是存储的货物过多,增加仓储成本。

(2)暂存区2、3、4堆积的货物过多,尤其是暂存区2、3,运行时它们的空闲时间所占比较不到3%,而暂存区4的空闲时间比例也不到5%,说明运行时间较长。

产生以上瓶颈的原因有以下几个方面:

(1)分解器处理速度较慢。由分解器的运行数据可以看到,分解器1和2运行时阻塞的时间比例占到了93.1%,91.2%,说明分解的速度较慢,因此上游的货物只有堆积在货架上,致使货架上的存储货物增加。

(2)合成器处理速度较慢。由合成器的运行数据可以看到,合成器的处理时间所占比例仅为6.8%,而集合产品的时间比例占到了92.7%,说明其大部分时间都在集合产品,合成处理速度较慢,从而导致暂存区2、3、4的货物堆积。

四、模型的优化

1、瓶颈问题的解决方案

由前面的瓶颈分析我们可以看到,瓶颈产生的原因主要是由于分解器及合成器的处理速度较慢造成的,因此,针对这两个问题提出了以下两个解决方案:

(1)提高分解器运行速度。将分解器的处理时间由原来的30降低到15。

(2)提高合成器运行速度,将合成器的处理时间由原来的48降低到30,或者也可以考虑增加合成器。

(3)加快托盘的产生速度,将发生器2的处理时间由原来的48降低到30。

2、优化后的运行数据

(1)发生器1运行数据

Output:496,即入货496箱;Generating:28800,100%

(2)暂存区1运行数据

Input:496;Output:496

(3)处理器运行数据

Input:496;Output:495

Idle:5008,17.4%;Processing:23792,82.6%

(4)货架运行数据

(5)分解器运行数据

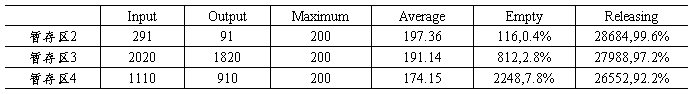

(6)暂存区2、3、4运行数据

(7)合成器运行数据

Input:3721;Output:90

Idle:116,0.4%;Processing:1800,6.3%;Collecting:26884,93.3%

(8)发生器2运行数据

Output:900;Blocked:1778,4.2%;Generating:27022,93.8%

(9)生成器运行数据

Input:90,即出货量90。

五、结论

由上面的运行数据可以看出,将分解器和合成器的速度提高后,产出量增加了由40提高到了90,提高了一倍多,基本上解决了该配送中心当前的问题。从而实现了提高该配送中心分拣能力和仓储能力的目标,使该配送中心的利润得出提高。

但是,优化后的模型仍然存在一个瓶颈,那就是货架1的产出量较小,导致了分解器1的产出量较小,暂存区2的输入量和输出量都受到影响,因此到达合成器的该类型的产品量较小,在合成的时候由于缺乏该产品从而使得合成后的产量较小,而其余两种类型的产品在合成器的量又有剩余。因此,后续还可以就该模型的这一问题继续进行研究,从而达到使模型更进一步优化。

-

excel学习心得

学习心得:通过这门课程的学习,我首先充分认识到了excel在我们以后工作中的重要性,能够熟练的掌握excel软件是我以后从事教学工…

-

学习excel的一些心得体会

学习excel的一些心得体会——写给EXCEL刚入门或者即将入门的同学(高手可以飘过)本人从事电商数据分析的工作,在工作中用得最多…

-

excel电子表格应用实例学习心得

Excel电子表格实例应用学习心得姓名:邵酉己学号:20xx班级:教育科学学院10级教育技术1班经过了一学期对Excel电子表格实…

-

Excel心得

通过Excel的多次实验不仅培养了我的实际动手能力增加了实际的操作经验缩短了抽象的课本知识与实际工作的距离对实际的财务工作的有了一…

-

excel心得体会

蔡金金财务管理094220xx11311209学习EXCEL简单心得体会EXCEL中的函数很多,功能也非常强大,如能掌握一些常用的…

-

20xx年小学数学二年级上册教育教学工作总结

20xx年小学数学二年级上册教育教学工作总结阳罗洲镇中心小学陈晓辉本学期我担任二年级的数学教学工作。一期来我努力根据学生的实际情况…

-

8月份党员安全责任区工作总结

八月份党员安全责任区工作总结为贯彻落实党的安全生产方针,充分发挥党员在安全生产中的模范先锋作用,实现安全生产的目标,我队支部按照有…

-

党员示范岗活动总结

20xx年度深入开展党员示范岗活动总结20xx年我单位认真贯彻落实镇委开展党员模范岗活动精神,支部始终抓住党员队伍建设不放松,在提…

-

派出所民警年度个人总结

民警个人工作总结一年来,在分局和大队中队的统一领导下,我坚持以“xxxx”重要思想为指导,认真贯彻执行xxxx精神和关于加强公-安…

-

物业公司保洁部年终工作总结

20xx年,我们在公司领导的指导与大力支持下,按照公司的工作要求,本着“您的满意,是们永远的追求”的物业服务宗旨,“以人为本,以客…