实验三 金相样品的制备与显示

实验三、金相样品的制备与显示

一、实验目的

1. 掌握金相样品制备的一般方法和原理

2. 熟悉常用金属材料金相显微组织显示方法

3. 了解金相样品制备的其他方法

二、样品制备

金相试样的制备过程一般包括取样、镶嵌、磨制、抛光和浸蚀等5个步骤,制备好的试样应能观察到真实组织,无磨痕、麻点与水迹,并使金属组织中的夹杂物、石墨等不脱落。否则,将会严重影响显微分析的正确性。

1. 取样

选取试样截取的方向、部位、数量应根据金属制造的方法、检验的目的、技术条件或双方协议的规定进行。垂直于锻轧方向的横截面可以研究金属材料从表层到中心的组织、显微组织状态、晶粒度级别、碳化物网、表层缺陷深度、氧化层深度、脱碳层深度、腐蚀层深度、表面化学热处理及镀层厚度等。平行于锻轧方向的纵截面可以研究非金属夹杂物的变形程度、晶粒畸变程度、塑性变形程度、变形后的各种组织形貌、热处理的全面情况等。当检查金属的破损原因时,可以在破损处取样或在其附件的正常部位取样进行比较。金相试样的大小和形状以便于握持、易于磨制为准,通常采用直径15~20mm、高15~20mm的圆柱体或连长15~20mm的立方体。

2. 试样研磨

试样研磨可以用手工磨,也可用自动磨样机磨。

(1)粗磨

粗磨的目的是为了整平试样。切取好的试样,先经砂轮磨平,为下一道砂纸的磨制做好准备,粗磨时须用水冷却试样,使金属的组织不因受热而发生变化。

(2)手工磨光

经砂轮磨平、洗净、吹干后的试样,用手工依次由粗到细在各号砂纸上磨制,我国金相砂纸按粗细分为01号、02号、03号、04号、05号、06号等几种,磨光时从粗到细研磨,砂纸须平铺于平的玻璃、金属或板上。从粗砂纸到细砂纸,每换一次砂纸时,试样均须转90o,角与原磨痕成垂直方向,向一个方向磨至磨痕完全消失,新磨痕均匀一致时为止。同时每次须用水或超声将试样洗净,手亦应同时洗净,以免将粗砂粒带到细砂纸上。磨制试样时,注意不可用力太重,每次时间也不可太长。

(3)抛光

抛去试样上的磨痕以达镜面,且无磨制缺陷。抛光方法可采用机械、电解、化学抛光以及显微研磨等。

(4)浸蚀

经抛光后的试样若直接放在显微镜下观察,只能看到一片亮光,除某些非金属夹杂物(如MnS及石墨等)外,无法辨别出各种组成物及其形态特征,必须使用浸蚀剂对试样表面进行“浸蚀”,才能清楚地看到显微组织的真实情况。

最常用的金相组织显示方法是化学浸蚀法,其主要原理是利用浸蚀剂对试样表面的化学溶解作用或电化学作用来显示组织。钢铁材料最常用的浸蚀剂为3~4%硝酸酒精溶液或4%苦味酸酒精溶液。浸蚀方法是将试样磨面浸入浸蚀剂中,或用棉花沾上浸蚀剂擦拭表面。浸蚀时间要适当,一般试样磨面发暗时就可停止。如果浸蚀不足,可重复浸蚀。浸蚀完毕后,

立即用清水冲洗,接着用酒精冲洗,最后用吹风机吹干。这样制得的金相试样即可在显微镜下进行观察和分析研究。如果一旦浸蚀过度,试样需要重新抛光,甚至还需要在04号砂纸上进行磨光,再去浸蚀。

三、实验设备及材料

1. 碳钢试样

2. 金相砂纸、玻璃板

3. 抛光机及抛光液

4. 浸蚀剂、酒精、玻璃器皿、竹夹子、脱脂棉、滤纸等

5. 金相显微镜

四、实验步骤

1. 领取待研究试样

2. 用砂轮打磨至获得平整平面

3. 用各种砂纸从粗到细磨光

4. 用机械抛光机抛光,获得光亮镜面

5. 选择合适浸蚀剂浸蚀试样磨面,用显微镜观察显微组织,并绘出示意图

6. 将制备好的金相试样放入干燥皿,以备后用

7. 清理仪器设备

五、实验报告要求

1. 简述金相组织分析原理

2. 概述金相试样制备的要点

3. 浸蚀后试样显微组织图

第二篇:实验三 金相样品的制备与显示

实验三、金相样品的制备与显示

一、实验目的

1. 掌握金相样品制备的一般方法和原理

2. 熟悉常用金属材料金相显微组织显示方法

3. 了解金相样品制备的其他方法

二、样品制备

金相试样的制备过程一般包括取样、镶嵌、磨制、抛光和浸蚀等5个步骤,制备好的试样应能观察到真实组织,无磨痕、麻点与水迹,并使金属组织中的夹杂物、石墨等不脱落。否则,将会严重影响显微分析的正确性。

1. 取样

选取试样截取的方向、部位、数量应根据金属制造的方法、检验的目的、技术条件或双方协议的规定进行。垂直于锻轧方向的横截面可以研究金属材料从表层到中心的组织、显微组织状态、晶粒度级别、碳化物网、表层缺陷深度、氧化层深度、脱碳层深度、腐蚀层深度、表面化学热处理及镀层厚度等。平行于锻轧方向的纵截面可以研究非金属夹杂物的变形程度、晶粒畸变程度、塑性变形程度、变形后的各种组织形貌、热处理的全面情况等。当检查金属的破损原因时,可以在破损处取样或在其附件的正常部位取样进行比较。

金相试样的大小和形状以便于握持、易于磨制为准,通常采用直径15~20mm、高15~20mm的圆柱体或连长15~20mm的立方体。对于不同性质的材料,试样截取方法不同,可用手锯、砂轮切割机、显微切片机、线切割、化学切割装置、电火花切割机、剪切、锯、刨、车、铣等截取,必要时也可用气割法截取。硬而脆的金属可以用锤击法取样,软的金属材料可用锯、刨、车等方法。不论用哪种方法取样,均应注意避免截取方法对组织的影响,如变形、过热等。根据不同方法应在切割边去除这些影响,也可在切割时采取预防措施,如水冷等。

2. 镶嵌

若试样过于细薄(如薄纸、细线材、细管材等)或试样过软、易碎,或需检验边缘组织为便于在自动磨光和抛光机上研磨的试样,可采用下列方法之一镶嵌试样,所选用的镶嵌方法均不得改变原始组织。

(1)机械镶嵌法

将试样镶入钢圈或钢夹内,如图所示

注意:

(1)试样与钢圈或钢夹紧密接触。钢圈或钢夹的硬度应接近于试样的硬度。

(2)镶嵌板材时,可用较软的金属片间隔,以防磨损试样边缘。

(3)为避免浸蚀剂从试样的空隙中溢出,可将试样浸在熔融的石蜡中使空隙被充满。

(2)树脂镶嵌法

因树脂比金属软,必须考虑样品棱角磨损圆的问题。避免棱角磨圆的方法是将样品夹持在具有相同硬度金属块之间,或样品经电镀或将样品用相同硬度的环状物包围等。树脂镶嵌包括抛砖热压镶嵌法和浇注镶嵌法。

(3)热压镶嵌法

将样品磨面朝下放入模中,树脂倒入模中超过样品高度,封紧模子并加热、加压。其温度、压力、时间根据采用的镶嵌材料而定。一般加热到150oC左右,加压到24.5N/mm2左右后停止加热,冷却后解除压力并打开柜子,完成镶嵌工作。

热压树脂有两种:

(a) 热固性树脂:电木粉和邻苯二甲酸二丙烯等

(b) 热塑性树脂:聚苯乙烯、聚氯乙烯、异丁烯酸甲脂等

(4)浇注镶嵌法

本方法用于不允许加热的试样、软的、形状复杂的以及多孔性试样等。浇注镶嵌采用的树脂有聚酯树脂、丙烯树脂、环氧树脂等,也可使用牙托粉。浇注模可用玻璃、铝、钢、聚四氟乙烯塑料、硅橡胶等。模子可以重复使用或者一次性使用。

(5)特殊镶嵌法

(a)真空冷凝法:可保证塑料填满孔洞,适用于多孔样品、细裂纹样品、易脆样品、脆性材料等

(b)倾斜镶嵌法:对于扩散区、渗层、镀层等薄层试样,此法可以放大镀层在一个方向上的厚度

(c)电镀保护镶嵌法:细线材、异型件、断口或受检处为刃口等的试样,通常在镶嵌之前先电镀,可电镀铜、铁、镍、金、银等金属。电镀金属应比样品软一些,用时不得与样品金属基体起电化学反应,样品电镀后可以采用各种镶嵌方法,以保护电镀层。

3. 试样研磨

试样研磨可以用手工磨,也可用自动磨样机磨。

(1)粗磨

粗磨的目的是为了整平试样。切取好的试样,先经砂轮磨平,为下一道砂纸的磨制做好准备,使用压力机粗磨时,须注意接触应力不可过大,若压力过大,可能使砂轮碎裂造成人身和设备事故,同时极易使磨面温度升高引起组织变化,并且使磨痕加深,金属扰乱层增厚,给磨光、抛光带来苦难。粗磨时须用水冷却试样,使金属的组织不因受热而发生变化。

(2)磨光

(a)手工磨光:经砂轮磨平、洗净、吹干后的试样,用手工依次由粗到细在各号砂纸上磨制,我国金相砂纸按粗细分为01号、02号、03号、04号、05号、06号等几种,磨光时从粗到细研磨,砂纸须平铺于平的玻璃、金属或板上。从粗砂纸到细砂纸,每换一次砂纸时,试样均须转90o,角与原磨痕成垂直方向,向一个方向磨至磨痕完全消失,新磨痕均匀一致时为止。同时每次须用水或超声将试样洗净,手亦应同时洗净,以免将粗砂粒带到细砂纸上。磨制试样时,注意不可用力太重,每次时间也不可太长。手工磨光如下图

(b)机械磨样机磨光:将由粗到细不同号数的砂纸分别置于机械磨样机上,或以不同粒度的金刚砂镶嵌于腊盘、铅盘或其他盘上依次磨制。

(3)抛光

抛去试样上的磨痕以达镜面,且无磨制缺陷。抛光方法可采用机械、电解、化学抛光以及显微研磨等。

(a)机械抛光:经砂纸磨光的试样,可移到装有尼纶、尼绒或细帆布等的抛光机上粗抛光,抛光料可用微粒的氧化铝、氧化镁、氧化铬、氧化铁、金刚砂等。抛光时间2~5min。抛光后用水洗净并吹干。

经粗抛光后的试样,可移至装有尼龙绸、天鹅绒或其他纤维细匀的丝绒抛光盘进行精抛光。根据检验项目的要求,可选用不同粒度的细抛光粉、细金刚砂软膏等。抛光时用力要轻,须从盘的中心至边缘来回抛光,并不时滴加少许磨粉悬浮液。绒布的湿度以将试样从盘上取下观察时,表面水膜能在2~3s内完全蒸发消失为宜。在抛光的完成阶段可将试样与抛光盘的转动方向成相反方向抛光。一般抛光到试样的磨痕完全除去,表面像镜面时为止。抛光后用水洗净吹干,使表面不致有水迹或污物残留。试样抛光时,若发现较粗磨痕不易去除,或试样抛光后在显微镜下观察,发现有凹坑等订制缺陷影响试验结果时,试样应重新订制。试样抛光可采用半自动、自动抛光装置,并可用单盘、双盘、多盘和变速抛光装置。

(b)电解抛光:是在一定的电解液中进行的,最简单的电解抛光机是以试样作阳极,选用耐蚀金属材料为阴极(如不锈钢、铂、铅等)。在接通直流电源后,阳极表面产生选择性溶解,逐渐使阳极表面的刨磨痕消去。通常认为,电解抛光时在阳极表面与电解液之间形成一层具有较大电阻率的薄膜层。样品表面的高低不平,致使这层薄膜的厚度不均匀。表面凸出部分的薄膜厚度比凹下去的部分要薄一些,因此凸出部分的电流密度大,此处阳极溶解快,突出部分渐趋平坦。

在电解抛光时,影响抛光质量的可控参数有电解液的组分、浓度、温度、电解电流密度以及抛光时间等,需根据具体情况制定合适的工艺规程。

(c)化学抛光:是靠化学试剂对试样表面不均匀溶解,逐渐得到光亮表面的结果。但只能使样品表面光滑,不能达到表面平整的要求。对纯金属铁、铝、铜、银等有良好的抛光作用。这种方法操作简单,成本低廉,缺点是夹杂物易被浸蚀掉,且抛光平面平整度较差,只能用于低倍常规检测。

(d)显微研磨:是将显微切片机的刀片用研磨头代替制成。显微切片机切割下来的试样,再经显微研磨机研磨。显微研磨是把磨光和抛光的操作合并并为一步进行。

(4)浸蚀

经抛光后的试样若直接放在显微镜下观察,只能看到一片亮光,除某些非金属夹杂物(如MnS及石墨等)外,无法辨别出各种组成物及其形态特征,必须使用浸蚀剂对试样表面进行“浸蚀”,才能清楚地看到显微组织的真实情况。

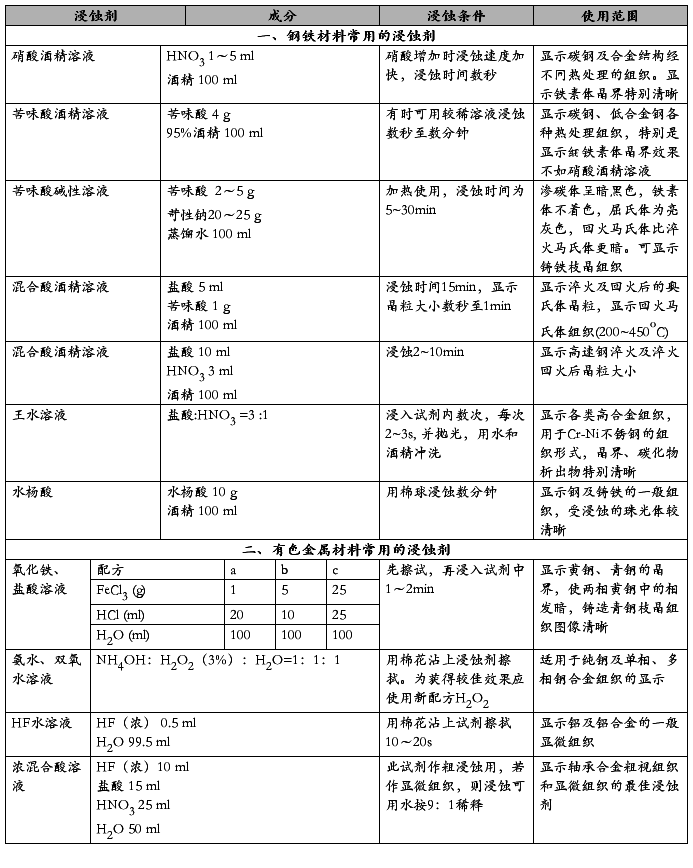

最常用的金相组织显示方法是化学浸蚀法,其主要原理是利用浸蚀剂对试样表面的化学溶解作用或电化学作用来显示组织。钢铁材料最常用的浸蚀剂为3~4%硝酸酒精溶液或4%苦味酸酒精溶液,见表

浸蚀方法是将试样磨面浸入浸蚀剂中,或用棉花沾上浸蚀剂擦拭表面。浸蚀时间要适当,一般试样磨面发暗时就可停止。如果浸蚀不足,可重复浸蚀。浸蚀完毕后,立即用清水冲洗,接着用酒精冲洗,最后用吹风机吹干。这样制得的金相试样即可在显微镜下进行观察和分析研究。如果一旦浸蚀过度,试样需要重新抛光,甚至还需要在04号砂纸上进行磨光,再去浸蚀。

三、实验设备及材料

1. 碳钢试样

2. 金相砂纸、玻璃板

3. 抛光机及抛光液

4. 浸蚀剂、酒精、玻璃器皿、竹夹子、脱脂棉、滤纸等

5. 金相显微镜

四、实验步骤

1. 领取待研究试样

2. 用砂轮打磨至获得平整平面

3. 用各种砂纸从粗到细磨光

4. 用机械抛光机抛光,获得光亮镜面

5. 选择合适浸蚀剂浸蚀试样磨面,用显微镜观察显微组织,并绘出示意图

6. 将制备好的金相试样放入干燥皿,以备后用

7. 清理仪器设备

五、实验报告要求

1. 简述金相组织分析原理

2. 概述金相试样制备的要点

3. 浸蚀后试样显微组织图

-

金相试样制备试验报告

金相试样的制备一实验目的1了解金相显微试样制备原理熟悉金相显微试样的制备过程2初步掌握金相显微试样的制备方法二实验原理金相试样制备…

-

金相显微镜的使用及金相试样的制备实验报告

实验1金相显微镜的使用及金相试样的制备一实验目的1掌握金相试样制备的基本方法2掌握金相显微镜的使用方法二原理概述一金相显微镜的构造…

-

金相显微镜的使用与金相样品的制备实验报告

金相显微摄像一实验目的一了解普通金相显微镜的构造与使用方法二了解金相试样的制备方法三学习使用金相显微镜观察金相组织二实验设备及材料…

-

实验报告:金相样品的制备、碳钢和铸铁的平衡组织观察

西安交通大学实验报告课程机械工程材料实验名称金相样品的制备碳钢和铸铁的平衡组织观察系别实验日期年月日专业班号组别交报告日期年月日姓…

-

金相显微样品的制作及金相显微镜的使用实验报告

大学学生实验报告学院实验室实验中心课程名称金属学与热处理实验类型验证性实验名称金相显微样品的制作及金相显微镜的使用学生姓名学生学号…

-

金相试样制备试验报告

金相试样的制备一实验目的1了解金相显微试样制备原理熟悉金相显微试样的制备过程2初步掌握金相显微试样的制备方法二实验原理金相试样制备…

-

金相显微镜的使用与金相样品的制备实验报告

金相显微摄像一实验目的一了解普通金相显微镜的构造与使用方法二了解金相试样的制备方法三学习使用金相显微镜观察金相组织二实验设备及材料…

-

金相显微镜的使用及金相试样的制备实验报告

实验1金相显微镜的使用及金相试样的制备一实验目的1掌握金相试样制备的基本方法2掌握金相显微镜的使用方法二原理概述一金相显微镜的构造…

-

金相显微镜的使用及金相样标的观察实验报告

金相显微镜的使用及金相标样的观察实验报告班级实验日期实验教室指导教师组员17金相显微镜的使用方法1234根据观察试样所需的放大倍数…

-

实验报告:金相样品的制备、碳钢和铸铁的平衡组织观察

西安交通大学实验报告课程机械工程材料实验名称金相样品的制备碳钢和铸铁的平衡组织观察系别实验日期年月日专业班号组别交报告日期年月日姓…