述职报告

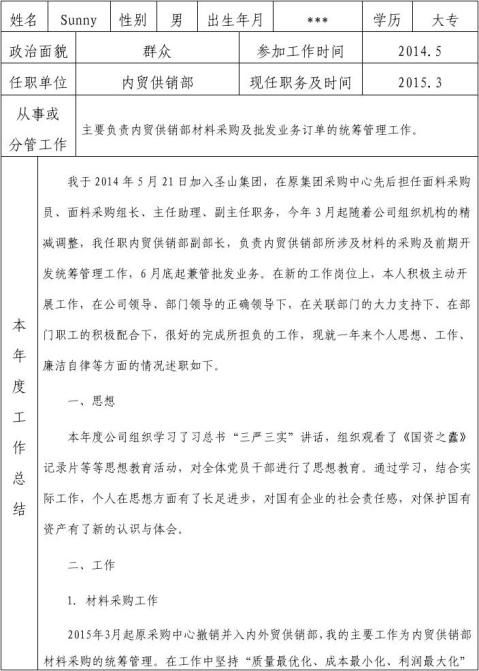

**集团中层管理人员20xx年度述职测评登记表

2

3

4

第二篇:3月上旬工作报告

3月上旬工作报告 第一部分:材料合成

1、双酚A型环氧树脂的合成

2、硅烷偶联剂

3、环氧固化剂的选择 第二部分:有机合成

1、反应条件

2、产物分离

3、实验存在的问题

第一部分

1、双酚A型环氧树脂的合成

环氧树脂是指那些分子中至少含有两个反应性环氧基团的树脂化合物。双酚A型环氧树脂是由双酚A、环氧氯丙烷在碱性条件下缩合,经水洗,脱溶剂精制而成的高分子化合物。

双酚A型环氧树脂的合成机理至今尚没有确定的结论,但一般认为是属于缩聚反应,其反应机理如下:

式中:n一般在0~25之间。根据相对分子质量大小,环氧树脂可以分成各种型号。一般低相对分子质量环氧树脂的n平均值小于2,软化点低于50℃,也成为软环氧树脂;中等相对分子质量环氧树脂的n值在2~5之间,软化点在50~95℃之间;而n大于5的树脂(软化点在100℃以上)称为高相对分子质量树脂。

双酚A型环氧树脂的大分子结构具有以下特征:

1)大分子的两端是反应能力很强的环氧基;

2)分子主链上有许多醚键,是一种线型聚醚结构;

3)n值较大的树脂分子链上有规律地、相距较远地出现许多仲羟基,

可以看成是一种长链多元醇;

4)主链上还有大量苯环、次甲基和异丙基。

作为目前应用最广的双酚A型环氧树脂,其分子中的双酚A骨架提供强韧性和耐热性,亚甲基链赋予柔软性,醚键赋予耐化学药品性,羟基赋予反应性和粘接性。

环氧树脂有多种型号,各具不同的性能,其性能可由特性指标确定。

(1)环氧当量(或环氧值):环氧当量(或环氧值)是环氧树脂最重要的特性指标,表征树脂分子中环氧基的含量。环氧当量是指含有1mol环氧基的环氧树脂的质量克数,以EEW表示。而环氧值是指100g环氧树脂中环氧基的摩尔数。

环氧当量的测定方法有化学分析法和光谱分析法。国际上通用的化学分析法有高氯酸法,其他的还有盐酸丙酮法、盐酸吡啶法和盐酸二氧六环法。

盐酸丙酮法方法简单,试剂易得,使用方便。其方法是:准确称量0.5~1.5g树脂置于具塞的三角烧瓶中,用移液管加入20mL的盐酸丙酮溶液(1mL相对密度1.19的盐酸溶于40mL丙酮中),加塞摇荡,使树脂完全溶解,在阴凉处放置1小时,盐酸与环氧基作用生成了氯醇,之后加入甲基红指示剂3滴,用0.1mol/L 的NaOH溶液滴定过量的盐酸至红色褪去变成黄色时为终点。同样操作,不加树脂,做一空白试验。由树脂消耗的盐酸的量即可计算出树脂的环氧当量。

环氧树脂的固化原理

环氧树脂的固化反应是通过加入固化剂,利用固化剂中的某些基团与环氧树脂中的环氧基或羟基发生反应来实现的。在环氧树脂的结构中有羟基、醚基和极为活泼的环氧基存在,羟基和醚基有高度的极性,使环氧分子与相邻界面产生了较强的分子间作用力,而环氧基团则与介质表面(特别是金属表面)的游离键起反应,形成化学键。环氧树脂在未固化前是呈热塑性的线型结构,使用时必须加入固化剂,固化剂与环氧树脂的环氧基等反应,变成网状结构的大分子 ,成为不溶且不熔的热固性成品。

环氧树脂硬化反应的原理,目前尚不完善,根据所用硬化剂的不同,一般认为它通过四种途径的反应而成为热固性产物。

(1)环氧基之间开环连接;

(2)环氧基与带有活性氢官能团的硬化剂反应而交联;

(3)环氧基与硬化剂中芳香的或脂肪的羟基的反应而交联;

(4)环氧基或羟基与硬化剂所带基团发生反应而交联。

2、硅烷偶联剂

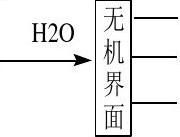

硅烷偶联剂是由硅氯仿(HSiCl3)和带有反应性基团的不饱和烯烃在铂氯酸催化下加成,再经醇解而得。硅烷偶联剂实质上是一类具有有机官能团的硅烷,在其分子中同时具有能和无机质材料(如玻璃、硅砂、金属等)化学结合的反应基团及与有机质材料(合成树脂等)化学结合的反应基团。

硅烷偶联剂配成溶液,有利于硅烷偶联剂在材料表面的分散,溶

剂是水和醇配制成的溶液,溶液一般为硅烷(20%)、醇(72%)、水(8%),醇一般为乙醇(对乙氧基硅烷)甲醇(对甲氧基硅烷)及异丙醇(对不易溶于乙醇、甲醇的硅烷)因硅烷水解速度与PH值有关,中性最慢,偏酸、偏碱都较快,因此一般需调节溶液的PH值,除氨基硅烷外,其他硅烷可加入少量醋酸,调节PH值至4—5,氨基硅烷因具碱性,不必调节。因硅烷水解后,不能久存,最好现配现用,最好在一小时内用完。

硅烷亦可直接加入填料/树脂的混合物中,在树脂及填料混合时,硅烷可直接喷洒在混料中。偶联剂的用量一般为填料用量的0.1%—2%,(根据填料直径尺寸决定)。然后将加过硅烷的树脂/填料进行模塑(挤出、压塑、涂覆等)。

硅烷偶联剂的通式: Rn SiX(4-n)

R为非水解的,可与高分子聚合物结合的有机官能团

X为可水解的,与无机物表面有较好的反应性

硅烷偶联剂的作用机理

硅烷偶联剂的作用和效果以被人们认识和肯定,但界面上极少量的偶联剂为什么会对复合材料的性能产生如此显著的影响,现在还没有一套完整的偶联机理来解释。偶联剂在两种不同性质材料之间界面上的作用机理已有不少研究,并提出了化学键合和物理吸附等解释。其中化学键合理论是最古老却又是迄今为止被认为是比较成功的一种理论。

化学键合理论:硅烷偶联剂既能与无机物中的羟基反应,又能与有机

物中的长分子链相互作用起到偶联的功效,作用机理如下:

(1)X基水解为羟基;

(2)羟基与无机物表面存在的羟基成氢键或脱水成醚键;

(3)R基与有机物相结合。 XX

Si有机脂

橡

硅烷偶联剂的用量

硅烷偶联剂用量(g)=[填料用量(g)×填料表面积m2·g-1]/硅烷最小包覆面积(m2·g-1)

如果填料表面积不明确,则硅烷偶联剂的加入量可确定为填料量的1%左右。

硅烷偶联剂KH550

3-氨基丙基三乙氧基硅烷,氨基官能团硅烷,呈碱性。外观为无色或微黄色透明液体,活化度高,通用性强,可溶于有机溶剂,但丙酮、四氯化碳不适宜作稀释剂。可溶于水,在水中水解。

化学结构式 :NH2CH2CH2CH2Si(OC2H5)3

KH550代表带有氨基,KH560代表带有环氧基,两者平时可以通用。但KH560偏重处理丙烯酸树脂、环氧树脂、聚氨酯,而KH550偏重酚醛树脂、不饱和树脂。

3、环氧固化剂的选择

环氧树脂是线型的热塑性树脂,本身不会硬化,且不具有任何使用性能,只有加入固化剂,使它由线型结构交联成网状或体型结构,形成不溶不熔物,才具有优良的使用性能,并且固化产物的性能在很大程度上取决于固化剂。

常用固化剂的种类和性能

乙二胺

用量:6%~8%

固化条件:20℃/4d或20℃/2h+100℃/30min

特性:常温固化,适用期短,毒性和刺激性大,胶层脆 间苯二胺

用量:14%~15%

固化条件:80℃/2h+150℃/2h

特性:耐热、耐药品性、电性能好,可用于胶粘剂 咪唑

用量:3%~5%

固化条件:60~80℃/6~8h

特性:毒性低,用量小,适用期长,中温固化,固化物热变形高 聚酰胺树脂

用量:60%~120%

固化条件:常温/24h或60℃/3h

特性:用量不严格,适用期比脂肪胺长,毒性小,对

金属、玻璃、陶瓷等多种材料有良好的粘接性能,固 化物收缩小、抗冲、抗弯、耐热冲击、电性能好,但 耐热、耐溶剂性差

酚醛胺(T-31)

T31 是乙二胺,苯酚,甲醛通过曼尼奇反应而成

用量:10%~30%

固化条件:室温/24h或60℃/4h

特性:

(1)降低了低级胺的挥发性,刺激性和毒性;

(2)低粘度液体化,与环氧树脂易混合;

(3)与环氧树脂配比范围宽,可调节控制固化速度;

(4)结构中引入了酚醛骨架,提高了固化物的耐热性;

(5)结构中引入了酚羟基,大大加强了固化反应活性;

(6)提高了环氧树脂与辅助材料的相容性和亲和性。

第二部分:有机合成 反应条件

反应方程式: ONC

NNCNNCOCN+

铜盐催化剂:Cu(OAc)2

碱性试剂:K2CO3

溶剂:乙腈+水(体积比9:1)

反应时间:11h

反应温度:120℃

为提高二苯醚的溶解度,实验采用乙腈和水的混合物(体积比9:1)。

通过文献可知在弱碱性条件下,AIBN更容易反应 铜盐可以和苯环形成络合物,促进与AIBN的反应 产物的分离

反应时间达到11h后,得到的绿色浑浊混合液体,其中绿 色是Cu(OAc)2的颜色。

萃取:讲混合液体加水萃取出其中的无机物或不溶物 柱层析:将萃取后的混合液体加上硅胶,旋转蒸发掉溶剂; 将旋蒸后的固体添加进层析柱中; 用石油醚压实层析柱;

用石油醚:乙酸乙酯=1:1的展开剂进行层析 点板分离:将含所需产物点的溶液放在一起,旋蒸得到产物。

实验存在的问题

实验中,反应产物有几种,其中一种产物含量相对较高,其他产物浓度较低,点板过程中不显点,造成分离困难。

-

个人述职报告范例

个人述职报告范例一、深入贯彻落实科学发展观,全心全意为学院建设服务四年来,自己能够坚持学习马列主义、毛泽东思想、邓小平理论、“三个…

-

述职报告范本

第一部分20xx年工作回顾20xx年我们在X经理的带领下取得了骄人的业绩产销量均突破1万吨均完成计划的158以上利润达到8053万…

-

述职报告范本

述职报告保安课班长王强转眼间就到了20xx年的年尾今年的工作有得有失有工作上的失误有决策上的失误有工作伙伴的失去得在工作中得到的宝…

-

经理述职报告范本

篇一公司部门经理述职报告时光如水光阴似箭充满机遇与挑战的二O年既将过去通过上级领导的帮助指导加之全部十多名同志注重合作注重协调在汗…

-

述职报告范本

述职报告各位尊敬的领导,大家好:我于20xx年x月份进入xxxx公司,成为集团的正式员工已经有6个月。从初入这个行业的新奇与迷茫,…

-

建筑企业经营经理述职报告

XXXX年述职报告——XX公司XX经理XXX公司领导、职工同志们:大家好!回首XXXX,XX公司渡过了新老交替的阶段,XX领导班子…

-

转正述职报告

XXXXXXXXXXX发展有限公司试用期转正述职报告报告人:XXX20xx-1-5转正述职报告一、基本情况介绍本人XXX,于20x…

-

招投标工作个人述职报告

招投标工作个人述职报告本人,是成本管理中心副部长,主要负责投标工作中的技术标及综合部份的编制,第三季度共参与投标项目有十余个。7月…

-

20xx年度建筑企业招标办公室述职报告

20xx年度述职报告尊敬的集团公司各位领导:20xx年已告一段落,回顾这一年来的工作,我在公司领导及各位同事的支持与帮助下,严格要…

-

造价员及预算员述职报告

述职报告尊敬的各位领导、各位同事:大家好!我从20xx年x月进入中庆这个大家庭至今已经大半年了,在这段紧张又忙碌的日子里,我接触到…

-

述职报告格式规范

近几年来,我国进行干部体制改革,实行了岗位责任制和干部聘任制。受聘的干部或由选举出任的干部,在一定时期内,要向有关部门报告其在任期…