课程设计汽车尾灯控制电路课程报告

滨江学院

课程论文

题 目 汽车尾灯控制电路

院 系 电子工程系

专 业 电子信息工程

姓 名 许凯伟

学 号 20092305008

指导教师 祁博宇

二O 一二 年 十一 月 二十 日

汽车尾灯控制电路

许凯伟

南京信息工程大学电子信息工程系,南京 210044

摘要:本论文设计汽车尾灯控制电路,由两个开关控制实现汽车正常运行、右转弯、左转弯和刹车时尾灯的情况。尾灯分别由左右各三灯泡组成,实验中采用发光二极管显示。这样可以使得尾灯更清楚明显更加人性化。本实验为实现对六盏指示灯的控制采用74ls138译码器控制输出,根据3-8译码器的特点,由控制端G=0再配合另一控制信号即可轻易实现汽车正常运行和刹车的情况。为实现汽车左右转弯时尾灯循环闪烁的功能,本实验采用74ls76JK触发器实现三进制循环计数器控制,配合74ls138译码器的另一输入即可实现尾灯的循环闪烁。定时脉冲源部分由555组成单稳态电路实现。

关键词:汽车尾灯、循环闪烁、译码、脉冲源

1 引言

汽车尾灯控制电路是很常用的工作电路,在日常的生活中都有很广泛的应用。汽车行驶时会出现正常行驶,左转弯,右转弯,紧急刹车四种情况。针对这四种情况可以设计出汽车尾灯的控制电路来表示着四种状态。随着汽车工业的发展,汽车灯具也正发生着日新月异的变化,越来越先进的灯光照明技术在汽车灯具上得到了更多的运用。LED被称为是第四代的汽车光源,是一种固态的半导体器件,它可以直接把电转化为光。

如今,大功率LED已被大量用于汽车的主刹车灯、尾灯、方向灯、指示灯,也可用于仪表和车内照明。在汽车照明中,预计到20##年,LED将占据绝大部分汽车尾灯照明(包括倒车灯和牌照灯)。采用全LED设计的后灯(尾灯、刹车灯和转向灯)已出现在2000型凯迪拉克和S级奔弛等高档车上,另外,LED还可为车内物体提供独立的局部照明,例如顶灯、阅读灯、抓柄、车锁、开关、杯托、安全带搭扣、镜子边框等,用途日益广泛。

此外,由于发光速度比灯泡快,所以能够迅速向后面的车辆传达刹车信息,有助于提高行车安全。因此,LED给汽车照明系统带来了革命性的发展契机。

这次课程设计利用74138译码器对输入的信号进行译码,从而得到一个低电平输出,再由这个低电平控制一个计数器74161,555计数器输出为高电平时就点亮不同的尾灯(这里用发光二极管模拟),从而控制尾灯按要求点亮。

2 设计内容分析及要求

2.1 设计要求

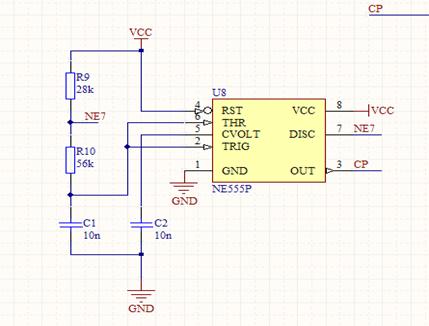

设计一个汽车尾灯控制电路,实现对汽车尾灯显示状态的控制。汽车尾部左、右两侧各有3个指示灯(用发光二极管模拟),根据汽车运行情况,指示灯有四种不同的状态:

1)汽车正常行驶时,左右两侧的指示灯全部处于熄灭状态;

2)汽车右转弯行驶时,右侧3个指示灯按右循环顺序点亮,左侧的指示灯熄灭;

3)汽车左转弯行驶时,左侧3个指示灯按左循环顺序点亮,右侧的指示灯熄灭;

4)汽车临时刹车时,所有指示灯同时处于闪烁状态。

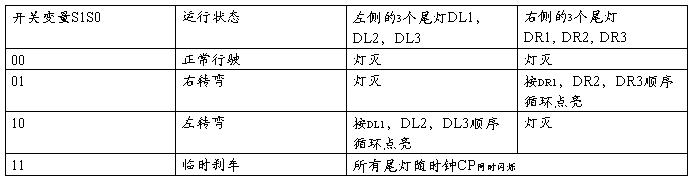

由于汽车尾灯有四种不同的状态,可用2个开关变量进行控制,假定用开关S1和S0进行控制,可以列出尾灯显示状态与汽车运行状态的关系表。

在汽车左、右转弯行驶时,可用一个三进制计数的输出去控制译码电路顺序输出低电平,按照要求顺序循环点亮三个指示灯。假定三进制计数器的状态用Q1、Q0表示,可得出在每种运行状态下,各指示灯与各给定条件的关系,即汽车尾灯控制逻辑功能表如表所示。(1表示熄灭,0表示点亮)

3系统设计方案

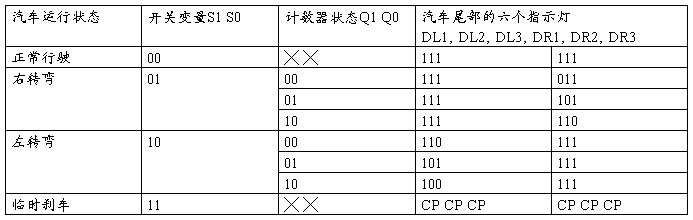

方案设计采用74ls138译码器实现对灯的循环控制,通过对输入地址码的改变是不同输出端有效实现对灯的控制,再配合六个与非门实现对刹车和正常运行时灯的闪烁情况控制,其中闪烁控制的CP脉冲由555定时器设计完成,而对于转弯时尾灯的循环点亮则采用设计一个三进制计算器作为3-8译码器的地址输入端实现。其总体框图如下:

图3-2方案二的原理框图

4系统的组成及工作原理

4.1系统的组成

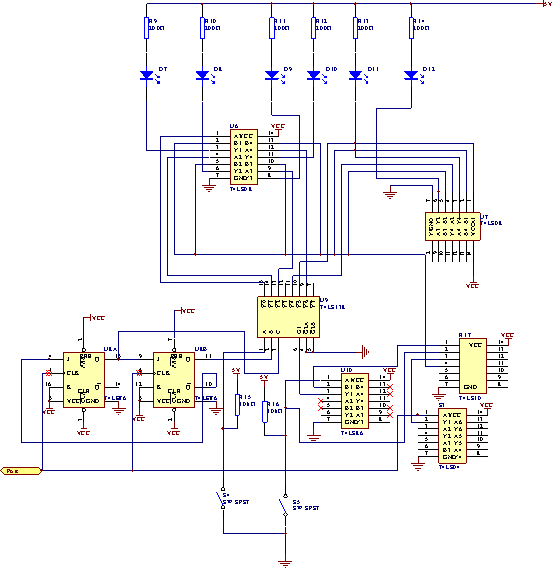

此系统由CP脉冲电路、三进制循环计数电路、开关控制电路及译码显示电路组成。通过两个开关键组合实现汽车正常运行、右转弯、左转弯和刹车四种情况。并通过六个发光二极管将四种状态表现出来。

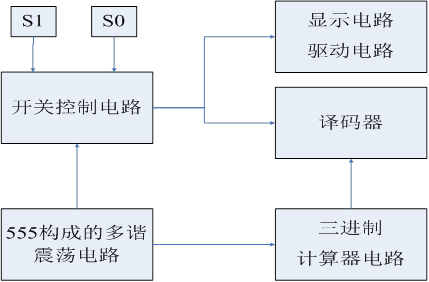

4.1.1 CP脉冲电路的设计

由555定时器构成的多谐振荡器。由于555定时器内部的比较器灵敏度高,功能灵活,而且当采用差分电路形式,它所产生的振荡频率受电源电压的影响很小。所以由555构成的多谐振荡器作为CP脉冲源。

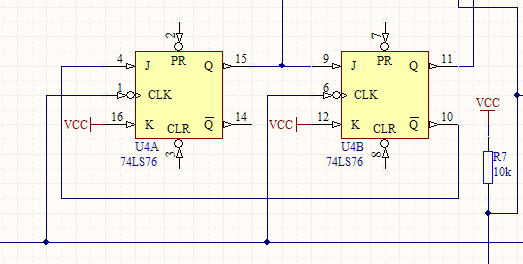

4.1.2三进制计数器电路设计

对于要实现三进制的计数器,故应采用2个JK触发器组成。由两片 74LS76芯片来实现此功能,根据状态转移表列出激励方程,并计算出激励方程中的J 、K输入端。即可实现三进制循环计数。

4.1.3开关控制电路设计

电路需达到四个工作状态,通过开关电路控制选择部分电路是否正常工作,从而达到几种功能的选择。

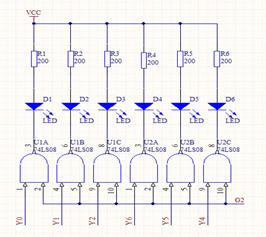

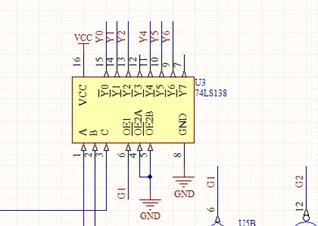

4.1.4译码及显示驱动电路

由74LS138译码器和六个与非门组成对输出高低电平加以控制,从而达到控制二极管的闪烁情况。当开关的状态不同时3-8译码器会对不同的地址进行译码。

4.2系统工作原理

电路由555定时器控制脉冲信号源的频率即可实现了频率可调功能,又三进制计数器和一开关作为译码器的地址输入端。即可完成左右转弯时灯循环闪烁的功能。由组合电路构成的开关控制电路,产生出一控制信号G 、A。根据设计要求可知当输入开关信号相同则使得信号G为0.作为译码器的控制端使得译码器输出都为高电平。与非另一信A,根据信号A的高电平或者CP脉冲则可实现汽车正常运行和刹车时尾灯的功能。

当开关S1,S0都断开时,此时控制信号G=0,根据74LS138译码器的译码原则则使得输出都为高电平,此时的控制信号A也为高电平,则两者高电平做与非运算,得出为低电平。根据现实设计电路可得六盏灯都为灭的状态,实现对于了汽车正常运行时尾灯的情况。

当开关S1断开,S0接通时,此时控制信号G=1,根据74LS138译码器的译码原则对于以地址控制输出,此时的控制信号A也为高电平,那么根据译码器的特点此时输出由三进制计数器的两输出和一开关S0构成地址控制端。从而控制输出。由于此时地址端输入应该为100 101 110三种,那么对于于译码器则只有y4 y5 y6输出有效。那么就能实现左转弯的功能了。

同理要实现右转弯时,即当开关S1接通,S0断开时,此时控制信号G=1,根据74LS138译码器的译码原则对于以地址控制输出,此时的控制信号A也为高电平,那么根据译码器的特点此时输出由三进制计数器的两输出和一开关S0构成地址控制端。从而控制输出。由于此时地址端输入应该为000 001 010三种,那么对于于译码器则只有y0 y1 y2输出有效。那么就能实现右转弯的功能了。

而当开关S1 S0都接通时,此时控制信号G=0,A=CP。根据3-8译码器的译码原则此时地址端控制无效,输出全为高电平。而此时根据开关控制电路设计的控制信号A为CP脉冲信号,那么进入与非门的就是高电平和CP信号,所以在现实驱动电路中及LED一端的电压就为CP。所以此时所有灯都会随着CP脉冲的信号频率不停的闪烁。而且利用555定时器产生的CP信号通过调节电压电容等参数还能实现对CP信号的频率改变。所以改变频率时灯闪烁的速度也不同。实验中可观察到明显的现象。

5 电路设计

5.1 555时钟脉冲电路

由于555定时器构成的多谐振荡器的振荡频率稳定,不易受干扰。而且本实验中控制电路对脉冲精度要求不高,只要能实现可调即可。故选择采用NE555构成多谐振荡器作为脉冲电路。其原理电路图如下图:

图5-1 555时钟脉冲电路

5.2三进制循环控制电路

要实现三进制计数,其状态图如下:

表5-1 三进制计数器的状态表

其电路图为

图5-2 三进制循环控制电路

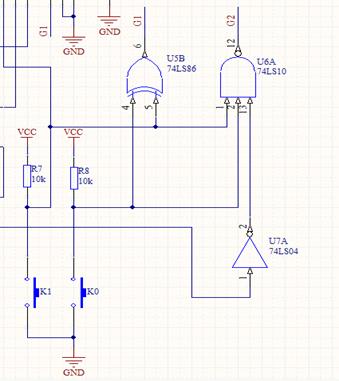

5.3开关控制电路

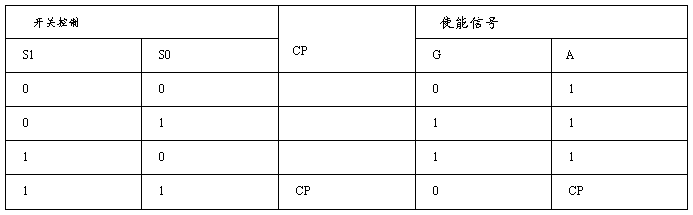

设译码器和显示驱动电路的使能端控制信号分别为G和A,G与译码器74LS138的使能输入端G1相连接,A与现实驱动电路中与非门的一端相连接。根据总体功能表分析及组合的G、A与给定条件开关(S1、S0、CP)的关系真值表如下表:

表5-2 开关与控制信号真值表

图5-3 开关控制电路

5.4 译码及显示驱动电路

译码与驱动显示电路采用74LS138、六个与非门和六个反相器组成。74LS138的三个输入端A2、A1、A0分别接入S1、Q1、Q0,当S1=0,使能端信号A=G=1,计数器的状态为00 01 10时,译码器对应输出端y0y1y2依次有效,两河与非门及使得指示灯d1 d2 d3按顺序循环点亮,示意汽车左转弯。同理当s1=1的时候指示灯d4 d5 d6按顺序循环点亮,示意汽车右转弯。当G=0,A=1时,74LS138的输出端全为1高电平,此时指示灯全灭。而当G=0,A=CP时,同理指示灯将随CP的频率闪烁。其译码显示驱动电路图如下:

图5-4 译码及显示驱动电路

6 实验总结

本次实验我们组员分工找资料,并积极配合,终于将汽车尾灯设计完成。在设计过程中我们用到了上学期学到的同步计数器的原理及设计方法和74LS138、555定时器、组合电路的设计等知识。本次实验虽通过了多翻改进并基本实现了汽车正常运行、左右转弯和刹车等功能,当实验中通过仔细观察发现电路中存在较大的时间延迟。本次实验由555定时器构成的多谐振荡器产生的脉冲比较正常,而且还实现了频率可调的扩展。其占空比比较平衡。可知延迟问题不应该出在这里但是就用这个完全正常的脉冲触发的三进制计数器就产生了较大的时间延迟。另外,在译码器不工作而直接用脉冲控制六个尾灯进行闪烁时,也产生了较大的时间延迟。在大概几秒钟延迟之后,三进制计数器正常工作,汽车尾灯也按要求工作。当然这是本次实验的一个不够完美的地方。期望下次这样的情况能更好的改进。

通过这次设计,不仅加强了我们组员的合作精神。还让我们将所学的知识利用到了实践中。更好地掌握实验原理、操作方法、步骤,全面了解仪器设备的性能并正确地使用仪器,锻炼我们的思考问题、分析问题和解决问题的能力,提高我们的创新思维和实际动手能力。

附录一、原理图

原理图1

Pcb图

第二篇:可编程课程设计报告-汽车尾灯控制电路

编号:1104020112

课程设计

(可编程逻辑器件与应用)

题目:汽车尾灯控制电路设计与实现

院 (系) 计算机与信息工程学院

专 业 信息工程

班 级 信息111

学生姓名 李会希

20##年6月

摘要

本次设计旨在完成汽车尾灯的控制电路,汽车尾灯控制电路使得汽车的行驶更加有秩序,更加方便操作。分析汽车尾灯控制电路设计原理, 采用Verilog HDL硬件描述语言实现汽车尾灯控制电路的设计, 具有可编程性、线路简单、可靠性高等特点,采用Quartus II 开发平台进行逻辑综合和时序仿真,并下载到PEC12Q240C8芯片上进行验证,获得了预期的结果。实验结果表明,该系统没有传统设计中的接线问题,硬件功能可以像软件一样通过编程来修改,可靠性高、体积小,极大地提高了电子系统设计的灵活性和通用性。

关键词:汽车尾灯控制电路; Verilog HDL ;Quartus II ;PEC12Q240C8芯片

目录

1. 1 绪论... 1

2. 2 设计方案分析... 1

3. 2.1 汽车尾灯控制电路的基本功能... 1

4. 2.2汽车尾灯控制电路设计原理... 1

5. 2.3汽车尾灯控制电路FPGA 的实现... 2

6. 3 汽车尾灯控制方案实施... 2

a) 3.1利用 Verilog HDL语言实现主控模块... 2

b) 3.3 实验箱连线... 5

7. 4 系统测试分析... 6

a) 4.1 功能仿真测试分析... 6

b) 4.2 电路下载测试分析... 6

8. 5 结论... 6

9.

参考文献... 7

1 绪论

随着集成电路工艺EDA技术的高速发展, 电子系统的设计技术和工具发生了深刻的变化,以现场可编程门阵列(FPGA)为代表的ASIC器件得到了迅速普及和发展,器件集成度和速度都在高速增长。FPGA既具有门阵列的高逻辑密度和高可靠性, 又具有可编程特性。利用它进行产品开发,不仅微功耗、成本低、周期短、可靠性高, 而且可以实现静态可重复编程、动态在系统重构、硬件功能可以像软件一样通过编程来修改,因此极大地提高了电子系统设计的灵活性和通用性。

在汽车运行过程中,驾车司机通过尾灯通知后继车辆本人的运行意图,对于维持正常的交通秩序,保障安全具有极其重要的意义。汽车尾灯控制电路是随汽车智能化技术的发展而迅速发展起来的,汽车尾灯一般是用基于微处理的硬件电路构成, 正因为硬件电路的局限性,不能随意的更改电路的功能和性能,且可靠性得不到保证,因此对汽车尾灯控制系统的发展带来一定的局限性,难以满足现代汽车的智能化发展。

本设计使用复杂可编程逻辑器件FPGA,用Verilog HDL语言对汽车尾灯控制电路进行设计,并用Quartus II 软件进行FPGA芯片的编译和下载,生成的是集成化的数字电路,没有传统设计中的接线问题,硬件功能的改变可以通过编程来修改,所以故障率低、可靠性高,而且体积小,体现了EDA 技术在数字电路设计中的优越性。

2 设计方案分析

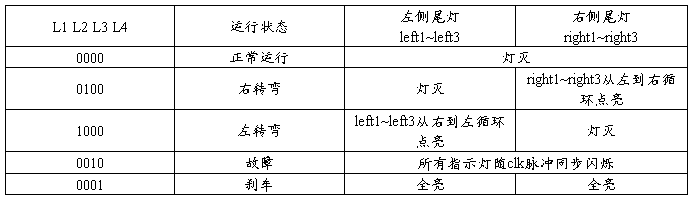

2.1 汽车尾灯控制电路的基本功能

用6个发光管模拟6个汽车尾灯(左右各3个),用4个开关作为汽车控制信号,分别为:左拐、右拐、故障和刹车。

车匀速行驶时,6个汽车尾灯全灭;

右拐时,车右边3个尾灯从左至右顺序亮灭;

左拐时,车左边3个尾灯从右至左顺序亮灭;

故障时,车6个尾灯一起明灭闪烁;

刹车时,6个尾灯全亮。

2.2汽车尾灯控制电路设计原理

汽车尾部两侧各有三个指示灯。按一般规律,汽车正常行驶时尾部的指示灯全灭; 右转弯时, 右侧的三个指示灯按右循环的顺序点亮; 左转弯时,左侧的三个指示灯按左循环的顺序点亮; 刹车时,所有指示灯随clk脉冲同步闪烁。表1中列出汽车尾灯点亮和汽车运行状态之间的关系, 其中clk为控制灯闪烁的脉冲信号,left1~left3为左侧指示灯,right1~right3为右侧指示灯,L1~L4为状态控制开关。

2.3汽车尾灯控制电路FPGA 的实现

本控制电路采用Verilog HDL语言设计, 运用自顶而下的设计思想, 按功能逐层分割实现层次化设计根据汽车尾灯控制电路设计原理, 将整个控制电路分为主控模块、右侧灯控制模块和左侧灯控制模块, 然后利用Verilog HDL语言编程描述各模块的接口及电路功能, 最后利用原理图方式实现顶层电路设计。

表2-1 汽车尾灯点亮与汽车运行状态之间的关系

3 汽车尾灯控制方案实施

3.1利用 Verilog HDL语言实现主控模块

module carled(clk,cro,cout,VGA);

input clk;

input [3:0] cro; //开关控制

output reg[5:0] cout; //6个输出

output [3:0] VGA;

assign VGA = 4'b0001;

reg[3:0] i=4'b0000; //初始时灯为全亮

always @(posedge clk)

begin

if(i!=cro) //判断汽车不为匀速行驶时

begin

if(cro==4'b0000)

cout<=6'b111111;

else if(cro==4'b1000)

cout<=6'b110111;

else if(cro==4'b0100)

cout<=6'b111011;

else if(cro==4'b0010)

cout<=6'b000000;

else if(cro==4'b0001)

cout<=6'b000000;

end

else if(i==cro) //判断汽车为匀速行驶时

begin

if(cro==4'b0000) //匀速行驶,灯全灭

cout<=6'b111111;

else if(cro==4'b1000) //左拐

begin

if(cout==6'b011111)

cout<=6'b110111;

else cout<=(cout<<1)|6'b000001;

end

else if(cro==4'b0100) //右拐

begin

if(cout==6'b111110)

cout<=6'b111011;

else cout<=(cout>>1)|6'b100000;

end

else if(cro==4'b0010) //故障

cout<=~cout;

else if(cro==4'b0001) //刹车

cout<=6'b000000;

else cout<=6'b111111;

end

i=cro;

end

endmodule

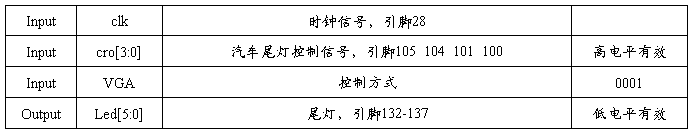

3.2 功能仿真及下载验证

各模块Verilog HDL程序经过编译优化后, 选择合适的目标芯片进行综合、管脚配置。本电路选用ALTERA公司的可编程逻辑芯片PEC12Q240C8, 在QuartusⅡ软件上进行编程仿真并采用第三方验证工具EDI-VI试验箱验证所有预期功能, 根据现象对程序进行修改,以至准确实现所有功能。用EDI-VI试验箱验证时管脚定义及配置管脚图如表2-2、图2-1所示。

表2-2 管脚定义

图2-1 配置管脚

3.3 实验箱连线

如图3-1为硬件实验箱验证的连线图。

图3-1 硬件实验箱仿真连线图

4 系统测试分析

4.1 功能仿真测试分析

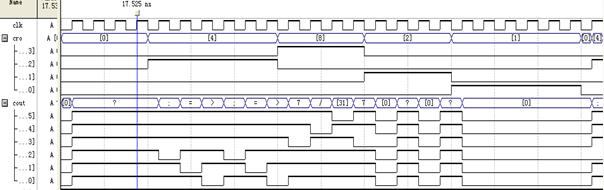

如图4-1为用QuartusⅡ软件仿真得到的结果。

图4-1 功能仿真的波形图

该汽车尾灯控制电路在Quartus II中进行仿真, 仿真波形如图4-1所示。其中clk为时钟源提供连续时钟信号;cro寄存器是控制左、右转弯、匀速、刹车以及故障的模拟开关,负责接收系统外的输入信号,cout寄存器显示的是左侧尾灯left1~left3及右侧尾灯right1~right3的相应状态。通过对仿真图进行分析,可以看出,本设计的输入输出逻辑关系已符合预期要求:车匀速行驶时,6个汽车尾灯全灭;右拐时,车右边3个尾灯从左至右顺序亮灭;左拐时,车左边3个尾灯从右至左顺序亮灭;故障时,车6个尾灯一起明灭闪烁;刹车时6个尾灯全亮。这说明软件部分设计基本完成。

4.2 电路下载测试分析

将所设计的程序下载到Altera公司的FPGA器件PEC12Q240C8芯片中(注意:往实验箱烧程序之前要将所有管脚状态设置为三态As input tri-stated),并进行在线测试。根据各输入端的逻辑功能,分别赋予相应的值。通过观察输出指示灯的变化,设计电路符合要求。

5 结论

本设计基于完成汽车尾灯控制电路,在确立总体预期实现功能的前提下,分层次进行描述, 满足设计要求。在Quartus II环境下,用语言实现该电路,根据Verilog HDL的语法规则,对系统的逻辑行为进行描述, 然后通过综合工具进行电路结构的综合、编译、优化,利用波形仿真工具,可在短时间内设计出高效、稳定、符合设计要求的电路。这种利用FPGA设计的汽车尾灯电路,具有较强的灵活性,具备系统可编程能力,便于扩展,而且使用一块核心芯片就可以完成多项功能。另外,使用Verilog HDL进行编程,易学易用,便于调试。随着电子设计自动化技术的发展和普及, 利用EDA工具, 采用可编程逻辑器件缩短了电子产品的设计周期, 为设计者提供了方便。

参考文献

[1] 王金明. 数字系统设计与Verilog HDL(第四版) [M]. 北京:电子工业出版社. 2012.

[2] 李皓瑜. 汽车尾灯控制电路设计[J]. 软件导刊, 2013,12(8):33-34.

[3] 刘宗佳. 汽车尾灯控制电路设计[J]. 科技资讯, 2013, 34(8):100.

-

汽车尾灯控制电路实验报告

20xx级模拟电子技术课程设计数字电子技术课程设计报告书课题名称姓名汽车尾灯模拟控制电路设计陈景玉学号20xx6434院系部专业指…

-

汽车尾灯控制电路设计报告

前言汽车现今已是非常普遍的交通工具作已大量进入人们的生活随着电子技术的发展对于汽车的控制电路也已从过去的全人工开关控制发展到了智能…

-

汽车尾灯控制电路设计报告

前言汽车现今已是非常普遍的交通工具作已大量进入人们的生活随着电子技术的发展对于汽车的控制电路也已从过去的全人工开关控制发展到了智能…

-

汽车尾灯控制电路设计报告

数字电路课程设计课题名称汽车尾灯控制电路设计专业班级姓名学号日期20xx0621汽车尾灯控制电路设计前言汽车现今已是非常普遍的交通…

-

课程设计汽车尾灯控制电路课程报告

滨江学院课程论文题目汽车尾灯控制电路院系电子工程系专业电子信息工程姓名许凯伟学号指导教师祁博宇二一二年十一月二十日汽车尾灯控制电路…

-

汽车尾灯控制实验报告

武汉工程大学计算机科学与工程学院综合设计报告设计名称数字系统综合设计设计题目汽车尾灯逻辑控制电路设计学生学号专业班级学生姓名学生成…

-

汽车尾灯控制电路实验报告

20xx级模拟电子技术课程设计数字电子技术课程设计报告书课题名称姓名汽车尾灯模拟控制电路设计陈景玉学号20xx6434院系部专业指…

-

数电课程设计——汽车尾灯控制电路论文

一设计要求假设汽车尾部左右两侧各有3个指示灯用发光二极管模拟1汽车正常运行时指示灯全灭2右转弯时右侧3个指示灯按右循环顺序点亮3左…

-

汽车尾灯设计数电实验报告

课程设计报告数字电子技术题目汽车尾灯控制器的设计院系机电工程学院专业电子科学与技术学号20xx0661104学生姓名刘乾坤指导教师…

-

汽车尾灯课程设计报告

课程设计报告课程名称电子技术课程设计设计题目汽车尾灯控制器专业电气工程及其自动化班级20xx学号20xx0240315学生姓名李博…

-

北华大学数字电子实习报告汽车尾灯

数字电子实习报告题目汽车尾灯的设计专业测控技术与仪器班级学号10100姓名00指导老师张海一日期20xx62520xx628目录1…