二氧化碳气体保护焊工艺分析

CO2气体保护焊

一、CO2气体保护焊的原理

二氧化碳气体保护焊是利用CO2气体作为保护气体的一种熔化极气体保护的焊接方法。

1、使用CO2气体保护焊,可以减少飞溅。它是利用CO2气体热物理性能的特殊性,使用常规焊接电源时,焊丝端头熔化金属不可能形成平衡的轴向自由过渡,通常需要采用短路和熔滴缩颈爆锻,因此,与MIG焊自由过渡相比,飞溅较多。但如采用优质焊机,参数选择合适,可以得到很稳定的焊接过程,使飞溅降低到最小程度。

2.二氧化碳气体保护焊,可以降低成本,提高焊接质量:由于CO2气比空气重,因此从喷嘴中喷出的CO2气可以在电弧区形成有效的保护层,防止空气进入熔池,特别是空气中氧等有害物质的影响.熔化电极(焊丝)通过送丝滚轮不断的送进,与工件之间产生电弧,在电弧热的作用下,熔化焊丝和工件形成熔池,随着焊枪的移动,熔池凝固形成焊缝,再加上二氧化碳保护气体价格低廉,采用短路过渡时焊缝成形良好,加上使用含脱氧剂的焊丝即可获得无内部缺陷质量焊接接头。这种焊接方法目前已成为黑色金属材料最重要焊接方法之一

二、CO2气体保护焊工艺特点

(1)高效节能 CO2气体保护焊是一种高效节能的焊接方法,例如水平对焊10mm厚的低碳钢板时,CO2气体保护焊的耗电量比焊条电弧焊低2/3左右,与埋弧焊相比也略低些。同时考虑到高生产率和原材料价格低廉等特点,CO2气体保护焊的经济效益是很高的。

(2)生产效率高 用粗丝(焊丝直径>1.6mm)焊接时可以使用较大电流,实现射滴过渡。CO2气体保护焊的电流密度可高达100~300。所以焊丝的熔化系数大,可达15~26g/(A。h),焊件的熔深也很大,可以不开或只开较小的坡口焊接。另外由于基本上没有焊渣,焊后不需要清渣,节省了许多工时,因此可以较大的提高焊接生产率。

(3)焊接变形小 用细丝焊接时可以使用较小的电流,实现短路过渡方式。这时电弧对焊件是间断加热,电弧稳定,热量集中,焊接热输入小,适合于焊接薄板。同时焊接变形也小,甚至不需要焊后矫正工序,还可以用于全位置焊接。

(4)抗锈能力强 CO2气体保护焊是一种低氢型焊接方法,抗锈能力较强,焊缝的含氢量极低,所以焊接低合金钢时,不易产生冷裂,同时也不易产生氢气孔。

(5)成本低 CO2气体保护焊使用的气体和焊丝便宜,来源广泛,焊接设备在国内已经定型生产,为该方法的应用创造了十分有利的条件。

(6)易实现自动化 CO2气体保护焊是一种明弧焊接方法,便于监视和控制电弧和熔池,有利于实现焊接过程的机械化和自动化。用半自动焊接焊曲线焊缝和空间位置焊缝也十分方便。

三、结合汽车零件生产实例分析

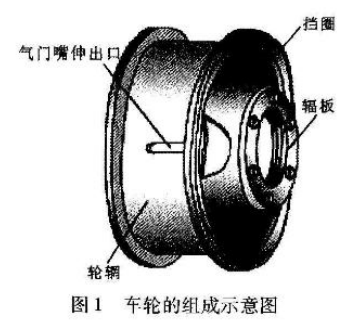

以CO2气体保护焊在汽车车轮钢架生产中应用为例

钢车轮材料为厚度为8mm的Q235钢

焊接工艺流程为:压配电焊——焊接内焊缝——冲气门孔——检查——装挂——油漆——摘挂——手工修磨。 过程中内外焊缝均采用C02气体保护焊,焊丝选用H08Mn2SiA。

实物图:

2、车轮CO2保护焊常见缺陷的原因分析

2.1、气孔

气孔是CO2保护焊是较容易出现的问题,产生原因是多方面的。分析发现焊接中出现气孔有焊接工艺因素也有非工艺因素。CO2气体保护焊通过气体来保护熔池,因此当保护气体的质量较差、保护气罩受到干扰破坏、气体不纯、气体压力低于1MP、喷嘴内壁和气体分配环上的部分小孔被飞溅物堵塞致使流出的气体不均、焊丝伸出过长、收弧太快等都会导致气孔的产生。

根据以上原因分析在气体纯度、流量、喷嘴、焊丝和焊接规范均正常时,真正导致气孔大量出现的原因在于车轮焊接前轮辐和轮辋上存在油污,零件表面的油污导致焊接过程中油污燃烧氧化,使喷嘴喷出的气体不均匀导致气孔出现。因此,焊接前清洗零件表面油污是减少焊接气孔最有效的方法。

2.2、咬边

咬边是焊接中常见的一种焊接缺陷,破坏了焊接的连续性,使母材金属的有效截面减小,减弱了焊接接头的强度,并且咬边处引起应力集中,当缺陷超标时,承载后有可能咬在边产生裂纹,甚至引起结构的破坏。

咬边是电弧冲刷或熔化了近焊缝区基本金属层,又未能填充的结果。为了保证焊接质量,必须选用相应的焊接参数。如焊接电流、焊接电压、焊接速度。并保持焊接过程的稳定。

根据以上原因分析车轮焊接中存在着开机不稳、无意碰触焊机旋钮等原因造成焊接规范发生变化,及时调整到工艺要求的参数上是减少咬边的有效方法。

2.3焊偏

焊偏在车轮焊接过程中为第三大缺陷,表现为内外焊缝出现偏离。偏焊还容易造成焊缝出现未焊透等缺陷,使内外焊道中心存在空隙,在车轮服役过程中大大降低焊缝接头的承载力度,存在严重安全隐患。

偏焊的产生一方面可能是由于自动控制系统的精度不足,焊接行为装置出现位移量的偏差,影响车轮合成焊接中的偏焊;另一方面是焊件厚度、焊丝的对中和矫直度都可能造成偏焊。通过对生产中采用的自动控制系统中“齿盘光电控”与“旋转编码控制”进行对比试验发现采用使用“旋转编码控制系统”生产的车轮无偏焊现象。

为减少偏焊的产生,建议生产线全部采用“旋转编码控制系统”进行生产。

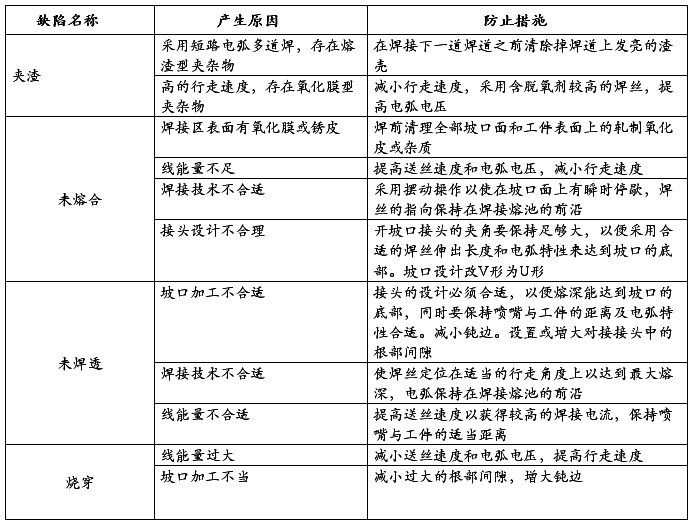

3、其他缺陷及质量保证措施

第二篇:二氧化碳气体保护焊工艺守则

二氧化碳气体保护焊工艺守则

编 制:

审 核:

批 准:文件编号

二氧化碳气体保护焊工艺守则

1 主题内容与适用范围

本守则规定了二氧化碳气体保护焊焊接、检验应遵守的规则。

本守则适用于锅炉低碳钢、低合金钢的二氧化碳(包括以二氧化碳为主的混合气体)气体保护半自动和自动焊接

2 引用标准

GB/T8110 气体保护电弧焊用碳钢、低合金钢钢丝

GB/T10045 碳钢药芯钢丝

GB/T14957 熔化焊用钢丝

3 技术要求

3.1 材料

3.1.1 钢材

钢材材质应符合相应材料标准的规定,并按工程合同要求进行入厂检验,合格后方可使用。

3.1.2 焊丝

3.1.2.1 二氧化碳气体保护焊常用焊丝可分为实芯焊丝和药芯焊丝,实芯焊丝应符合GB/T8110 的规定,药芯焊丝应符合 GB/T10045 的规定。

3.1.2.2 应根据钢材的力学性能和化学成分的要求合理选用焊丝,通常对薄壁结构件采用实芯焊丝,其规格有φ0.8、φ1.0、φ1.2、φ1.6等;对中、厚件或受压件宜采用药芯焊丝,其规格有φ1.2、φ1.6、φ2.0、φ2.4、φ3.2等

3.1.3 保护气体

3.1.3.1 二氧化碳气体应有完整的质量证明书。

3.1.3.2 二氧化碳气体纯度应不低于99.5%(体积法),其含水量不超过0.005%(重量法)。

3.1.3.3 二氧化碳气体用钢瓶使用前应做倒置放水处理,即将钢瓶倒立静置 1~2h 后,打开总阀把水放掉。

3.1.3.4 对于瓶装二氧化碳,当瓶内压力低于1MPa时应停止使用。

3.1.3.5 钢瓶出来的二氧化碳必须经过加热、减压并调节流量后才能通入焊枪使用。

3.1.3.6 为减少飞溅、改善焊缝成形,亦可采用Ar-CO2混合气体。

3.2 焊机及附属设备

3.2.1 半自动焊机及附属设备

3.2.1.1 焊机应符合相应标准的规定。

3.2.1.1 焊机应符合相应标准的规定。

3.2.1.2 焊机的附属设备主要包括:

a.焊炬(包括焊枪水冷系统);

b.送丝机构(包括焊丝盘及送丝软管);

c.焊接控制装置;

d.焊接电源;

e.保护气体气路系统;

f.连接电缆。

3.2.1.3 焊接控制装置应能实现如下焊接程序控制;

启动→提前通气(1~2s)→接通焊接电源;送丝、引弧(开始焊接)→停止送丝→切断焊接电源(停止焊接)→滞后断气(2~3s)。

3.2.1.4 二氧化碳气体保护焊应采用具有平特性的直流电源。

3.2.1.5 由于药芯焊丝刚性较差,为确保稳定送丝,对送丝机构还应增加如下要求:

a.应配备两对双主动的送丝辊轮;

b.配备焊丝校直机构;

c.配备小摩擦系数、柔软且增长变形较小的送丝软管;

d.配备开式的焊丝盘;

3.2.2.1 应根据焊接施工时需用的焊接电流和实际负载持续率,选用具有合适额定电流的自动焊机。

3.2.2.2 自动焊机应符合相应标准的规定。

3.2.2.3 焊机的附属设备主要包括:

a.焊炬(包括焊枪水冷系统);

b.送丝机构(包括焊丝盘);

c.焊接控制装置;

d.焊接电源;

e.行走机构或焊件运行机构;

f.保护气体气路系统;

g.连接电缆。

3.2.2.4 焊接控制装置应能实现如下焊接程序控制;

启动→提前通气(1~2s)→接通焊接电源;送丝、引弧→行走机构或工件运行机构运转(开始焊接)→行走机构或工件运行机构停止运转;焊接电流自动衰减→停止送丝→切断焊接电源(停止焊接)→滞后断气(2~3s)。

3.3 焊工要求

3.3.1 焊工应熟悉所用焊机的使用性能,正确掌握各开关、旋钮的作用,以便正确操作。

3.3.2 焊工必须经过安全技术教育培训,取得安全操作证方可上岗

。

3.3.3 焊工应经过二氧化碳气体保护焊理论知识学习和操作技能培训。

3.4 焊接

3.4.1 焊前准备

3.4.1.1 认真熟悉焊件有关图样、工艺文件和技术要求。

3.4.1.2 根据焊接位置、接头形式等选择合适的焊接辅助装置。

3.4.1.3 应对焊机及附属设备进行检查,确保电路、水路、气路及机械装置的正常运行。

3.4.1.4 焊前应将焊件坡口及其两侧10~20mm范围内的表面油污、铁锈、水分等清理干净。

3.4.1.5 焊前应检查焊件的坡口及装配间隙是否符合图样和工艺文件的要求,若不符合应予以调整。

3.5 焊接检验及返修

3.5.1 焊后必须对焊接质量进行检验

3.5.2 对于不合格焊接接头允许返修,在返修前必须将焊缝缺陷彻底清除。

-

二氧化碳气体保护焊实训心得

实训心得实践是真理的检验标准,通过三周的焊接实训,我懂得到很多工作常识,懂得电弧焊机和二保焊机的用处,型号,规格,重要成分及其作用…

-

二氧化碳气体保护焊焊机参数调整实验报告

二氧化碳气体保护焊焊机参数调整实验报告作者冯裕辉辅导老师郝如征1一作者和老师简介作者冯裕辉系河北省黄骅市人河北省黄骅市电力局工作2…

-

二氧化碳气体保护焊参数调整实验报告-焊接工艺不可缺少的试验数据

二氧化碳气体保护焊参数调整实验报告一实验目的通过实验让大家更好的认识焊接电压焊接电流对焊缝和熔池质量的影响通过以上研究让大家了解焊…

-

二氧化碳气体保护实验

CO2气体保护焊工艺实验1一实验目的1了解X500PS型熔化极自动CO2气体保护焊焊机及TPS4000全数字化脉冲焊机的结构特点熟…

-

二氧化碳气体保护焊作业指导书

二氧化碳气体保护焊作业指导书1目的和范围本指导书规定了结构钢的二氧化碳气体保护半自动焊混合气体保护半自动焊和药芯焊丝半自动电弧焊的…

-

二氧化碳气体保护焊实训心得

实训心得实践是真理的检验标准,通过三周的焊接实训,我懂得到很多工作常识,懂得电弧焊机和二保焊机的用处,型号,规格,重要成分及其作用…

-

二氧化碳气体保护焊焊机参数调整实验报告

二氧化碳气体保护焊焊机参数调整实验报告作者冯裕辉辅导老师郝如征1一作者和老师简介作者冯裕辉系河北省黄骅市人河北省黄骅市电力局工作2…

-

二氧化碳气体保护焊参数调整实验报告-焊接工艺不可缺少的试验数据

二氧化碳气体保护焊参数调整实验报告一实验目的通过实验让大家更好的认识焊接电压焊接电流对焊缝和熔池质量的影响通过以上研究让大家了解焊…

-

二氧化碳气体保护实验

CO2气体保护焊工艺实验1一实验目的1了解X500PS型熔化极自动CO2气体保护焊焊机及TPS4000全数字化脉冲焊机的结构特点熟…

-

二氧化碳气体保护焊作业指导书

二氧化碳气体保护焊作业指导书1目的和范围本指导书规定了结构钢的二氧化碳气体保护半自动焊混合气体保护半自动焊和药芯焊丝半自动电弧焊的…