二氧化碳气体保护焊的运用

二氧化碳气体保护焊的运用

一、二氧化碳气体保护焊与手工电弧焊对比试验

为了对CO2气体保护焊和手工电弧焊的一些参数进行对比,我们对CO2气体保护焊与手工电弧焊进行了对比焊接,试验结果表明:

1、CO2气体保护焊由于熔池小、热影响区窄,因此焊后工件变形小,焊缝质量好。

2、生产率高。另外焊后不需清渣,故生产率可比手工电弧焊高1-4倍。

3、焊接成本低。二氧化碳气体来源广,价格低,CO2保护焊的成本只有手工电弧焊的40%-50%左右。

4、适用范围广。可进行各种位置的焊接。

5、操作性能好。因其为明弧焊,可以看清电弧和熔池情况。便于掌握和调整。

二、焊接规范参数的选择

在用CO2气体保护焊焊接薄板时,焊接规范一般采用比较小的,即较低的电弧电压和较小的焊接电流,因此,熔滴呈短路过渡。主要的规范参数有:电弧电压,焊接电流,焊接回路电感,焊接速度,气体流量以及焊丝干伸长等。

1、电弧电压及焊接电流。

电弧电压是焊接规范中关键的一个参数。它的大小决定了电弧的长短,决定了熔滴的过渡形式。实现短路过渡的条件之一是保持较短的电弧长度。所以就焊接规范而言,短路过渡的一个重要特征是低电压。

确定电弧电压数值时,要考虑和焊接电流之间的匹配关系。在一定的焊丝直径及焊接电流下,电弧电压若过低,电弧引燃困难,焊接过程不稳定。电弧电压过高,则由短路过渡转变成大颗粒的长弧过渡,焊接过程也不稳定。只有电弧电压与焊接电流匹配得较合适时,才能获得稳定的焊接过程,并且飞溅小,焊缝成形好。当电流小于300A时,焊接电压与电流遵循以下:

U=0.04I+16(+-)1.5

2、焊接回路电感。

焊接回路电感直接影响着短路电流的增长速度。因此,调节焊接回路电感,就可以调节短路电流的增长速度,从而控制电弧的燃烧时间,控制母材的熔深。

3、焊接速度。

焊接速度过快会引起焊缝两侧咬肉,焊接速度过慢则容易产生烧穿和焊缝组织粗大等缺陷,因此为了保证焊缝的质量,需要选择合适的焊接速度。

4、焊丝干伸长。

由于短路过渡焊接所采用的焊丝都比较细,因此焊丝干伸长度上产生的电阻便成为焊接规范中不可忽视的因素。随着焊丝干伸长度增加,焊丝上的电阻热增大,焊丝熔化加快,从提高生产率上看这是有利的,但是当焊丝干伸长度过大时,焊丝容易发生过热而成段熔断,飞溅严重,焊接过程不稳定。焊丝干伸长度过小势必缩短喷嘴与工件间的距离,飞溅金属容易堵塞喷嘴。

5、气体流量。

在焊接电流较大,焊接速度较快,焊丝干伸长度较长以及在室外作业等情况下,气体流量要适当加大,以使保护气体有足够的挺度,提高其抗干扰的能力。但是,气体流量过大,保护气流的紊流度增大,反而会将外界空气卷入焊接区,使保护效果变差,甚至在焊缝中引起气孔。

6、电源极性。

CO2电弧焊在焊接薄板时一般都是采用直流反接(反极性),即焊件接阴极,焊丝接阳极。因为采用反极性,飞溅小,电弧稳定,成形较好。

第二篇:二氧化碳气体保护焊通用工艺规程

上海龙净环保科技工程有限公司 二氧化碳气体保护焊通用工艺规程

二氧化碳气体保护焊通用工艺规程

(JB/T 9186-1999)

JB/T 9186—1999《二氧化碳气体保护焊工艺规程》适用于直径不超过1.6mm实芯焊丝的、结构钢的二氧化碳气体保护半自动和自动焊接工艺,不涉及二氧化碳保护点焊及气电立焊工艺。

1.术语

除GB/T 3375—1994《焊接术语》还使用以下名词术语。

1)焊丝伸出长度(electrode extension) 焊接过程中焊丝伸出导电嘴的长度(Ls),如图22—16所示。

2)层流(1aminar flow) 保护气体在喷嘴内和喷嘴外的一定距离作有规则的层状流动。 2焊接

2.1焊接准备

1) 坡口形式与尺寸坡口形式及尺寸与接头型式、板厚、焊接位置、施工条件等因素有

关,按GB/T985-1988《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺

寸》选用。

平焊位置施焊,若焊枪喷嘴不需伸入坡口时,坡口角度应选下限。

2)非全熔透性焊缝的熔透深度S>0.7δ即可,否则应注明熔透深度的具体数据。

3)焊丝、坡口及坡口周围10~20mm范围内必须保持清洁,不得有影响焊接质量的铁锈、油污、水和涂料等异物。

4)应根据工艺评定试验的结果编制产品的焊接工艺,以确定是否焊前预热、预热规范、层间温度、焊接工艺参数以及是否焊后热处理及热处理规范等。工艺评定的内容和要求,可根据产品技术要求或供需双方协商的结果由制造厂拟定,并经制造厂技术负责人批准后执行。工艺评定试验结果应存档备查。

1.2.2二氧化碳气体保护焊焊接工艺参数的选择

(1)工艺评定试验的焊接工艺参数选择

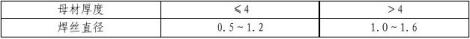

1)焊丝直径可按表1选用焊丝。

2)焊丝伸出长度

表1

b. 焊接过程中,导电嘴到母材间的距离一般为焊丝直径的10~15倍。

3)焊接电流

a.在保证母材焊透又不致烧穿的原则下,应根据母材厚度、接头形式以及焊丝直径正确选用焊接电流。

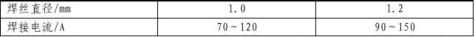

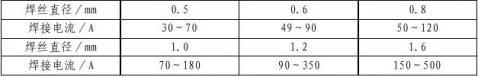

b.各种直径焊丝的常用的焊接电流范围见表2。

上海龙净环保科技工程有限公司 二氧化碳气体保护焊通用工艺规程

选用较小的焊接电流,见表3。 4)电弧电压

a电弧电压必须与焊接电流合理的匹配。不同直径的焊丝常用电流与相应电弧电压的匹配关系见图。

b.提高电弧电压,可以显著增大焊缝宽度。

5)焊接速度

a.半自动焊时,焊接速度一般不超过30m/h;自动焊时,焊接速度不超过90m/h。 b.焊接速度应能满足不同种类钢材对焊接线能量的要求。 6)气体流量

a。当焊丝直径小于或等于1.2mm时,气体流量一般为6~15L/min;焊丝直径大于1.2mm时,气体流量应取15~25L/2nin。

b.焊接电流越大,焊接速度越高,在室外焊接以及仰焊时,应采用较大的气体流量。

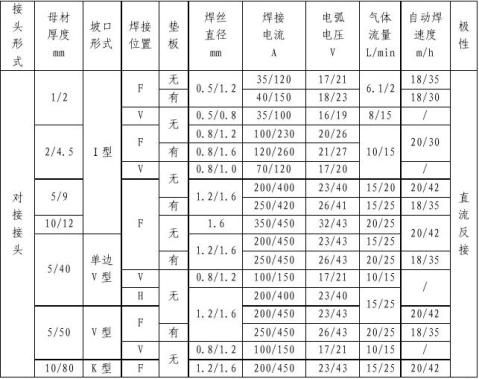

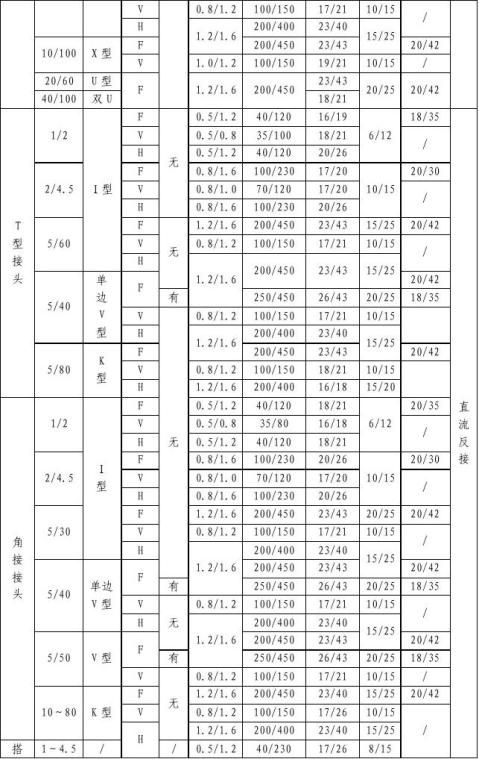

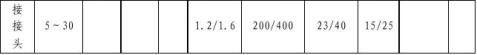

(2)推荐使用的半自动及自动焊工艺参数见表4所示。

表4推荐的半自动及自动焊工艺参数

(JB/T9186-1999)

上海龙净环保科技工程有限公司 二氧化碳气体保护焊通用工艺规程

上海龙净环保科技工程有限公司 二氧化碳气体保护焊通用工艺规程

注:焊接位置代号:F-平焊位置;V-立焊位置;H-横焊位置。

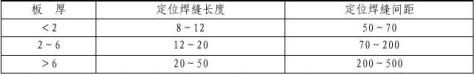

表5定位焊缝的长度和间距 (JB/T9186-1999) mm

1.2.3焊接施工 1) 2)

必须根据被焊工件结构的特点,选择合理的焊接顺序。 定位焊缝应有足够的强度,一般定位焊缝的长度和间距见表5。如发现定位焊缝有夹渣、

气孔和裂纹等缺陷,应将缺陷部分除尽后再补焊。

3) 立焊时可采用立向下焊。焊接时应注意防止未熔合缺陷的产生。

4) 保护气体应有足够的流量并保持层流,应及时清除附在导电嘴和喷嘴上的飞溅物,确保

好的保护效果。

5) 焊接区域的风速应限制在1.Om/s以下,否则应采用挡风装置。

6) 对于重要焊缝,在焊缝两瑞应设置尺寸合适的引弧板和引出板。在不能使用引弧板和引

出板时,应注意防止在引弧处和收弧处产生焊接缺陷。 7) 应经常清理送丝软管内的污物。半自动焊接时,送丝软管的曲率半径不得小于150mm。

1.2.4焊缝返修

对于不合格的焊接接头,允许返修。在返修焊前必须将影响返修焊质量的焊接缺陷彻底清除。为了保证产品质量应按产品要求严格限制返修次数。

-

二氧化碳气体保护焊实训心得

实训心得实践是真理的检验标准,通过三周的焊接实训,我懂得到很多工作常识,懂得电弧焊机和二保焊机的用处,型号,规格,重要成分及其作用…

-

二氧化碳气体保护焊焊机参数调整实验报告

二氧化碳气体保护焊焊机参数调整实验报告作者冯裕辉辅导老师郝如征1一作者和老师简介作者冯裕辉系河北省黄骅市人河北省黄骅市电力局工作2…

-

二氧化碳气体保护焊参数调整实验报告-焊接工艺不可缺少的试验数据

二氧化碳气体保护焊参数调整实验报告一实验目的通过实验让大家更好的认识焊接电压焊接电流对焊缝和熔池质量的影响通过以上研究让大家了解焊…

-

二氧化碳气体保护实验

CO2气体保护焊工艺实验1一实验目的1了解X500PS型熔化极自动CO2气体保护焊焊机及TPS4000全数字化脉冲焊机的结构特点熟…

-

二氧化碳气体保护焊作业指导书

二氧化碳气体保护焊作业指导书1目的和范围本指导书规定了结构钢的二氧化碳气体保护半自动焊混合气体保护半自动焊和药芯焊丝半自动电弧焊的…

-

二氧化碳气体保护焊实训心得

实训心得实践是真理的检验标准,通过三周的焊接实训,我懂得到很多工作常识,懂得电弧焊机和二保焊机的用处,型号,规格,重要成分及其作用…

-

二氧化碳气体保护焊焊机参数调整实验报告

二氧化碳气体保护焊焊机参数调整实验报告作者冯裕辉辅导老师郝如征1一作者和老师简介作者冯裕辉系河北省黄骅市人河北省黄骅市电力局工作2…

-

二氧化碳气体保护焊参数调整实验报告-焊接工艺不可缺少的试验数据

二氧化碳气体保护焊参数调整实验报告一实验目的通过实验让大家更好的认识焊接电压焊接电流对焊缝和熔池质量的影响通过以上研究让大家了解焊…

-

二氧化碳气体保护实验

CO2气体保护焊工艺实验1一实验目的1了解X500PS型熔化极自动CO2气体保护焊焊机及TPS4000全数字化脉冲焊机的结构特点熟…

-

二氧化碳气体保护焊作业指导书

二氧化碳气体保护焊作业指导书1目的和范围本指导书规定了结构钢的二氧化碳气体保护半自动焊混合气体保护半自动焊和药芯焊丝半自动电弧焊的…