20xx年环境影响评价案例教材总结最新汇总

第一章轻工纺织类建设项目

案例一燃料乙醇项目

?工艺流程及产污环节分析

1、工程分析包括工程概况和工艺流程产污环节分析;工艺流程及产污环节是环评重点。

?燃料乙醇是以淀粉质、糖质或纤维质等为原料,经发酵、蒸馏制得乙醇,脱水后再添加变性剂(车用无铅汽油)制得的。

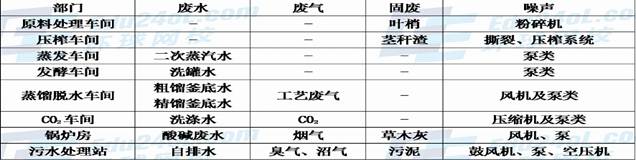

? 污染源强分析

? 污染源强分析

?废气主要来源于锅炉房循环流化床锅炉排放的烟气、污水处理站产生的沼气和恶臭气体、发酵车间排放的C02 气体和发酵蒸馏过程中排放的少量工艺废气。

?废气主要污染因子:H2S、NH3、总烃、非甲烷总烃、臭气浓度。

?废水排放主要包括蒸发车间二次蒸汽水、蒸馏脱水车间粗馏釜底水、发酵车间洗罐水、锅炉房的酸碱排水、冷却水排污及生活污水等。

?废水主要污染因子:石油类、乙醛、硫化物。

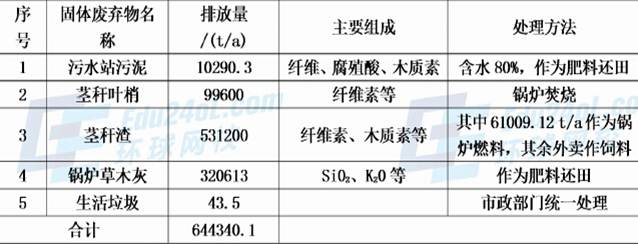

?固废主要包括污水站的污泥、原料处理车间茎秆叶梢、压榨车间茎秆渣、锅炉草木灰及生活垃圾、沼气净化废脱硫剂等。

?主要污染物防治措施

?废气

?粉尘治理一般采用除尘器处理达标后排放。

?发酵过程产生大量C02 气体,其中夹带乙醇和其他醛、酯类等杂质,通过洗涤塔洗涤后送回收装置回收利用。

?燃料乙醇、汽油储罐尽可能采用内浮顶罐,燃料乙醇装船、装车等采用密闭方式。

?污水处理站恶臭发生源主要是调节池、厌氧处理部分、好氧进水部分、污泥处理部分。将收集到的沼气经干法脱硫,用于锅炉燃料,脱硫剂由厂家回收。

?调节池和污泥处理部分采用封闭建筑物收集气体,好氧进水部分采用加罩集,收集的废气使用碱液喷淋吸收,然后通过15m 高排气筒排放。

?地表水

?污水处理站采用两级UASB 厌氧+脱氮池+A/O 好氧池+回用水系统处理工艺。再经过中水系统深度处理达到再生水用作工艺与产品用水的水质标准,回用于生产及绿化用水。

?固体废物

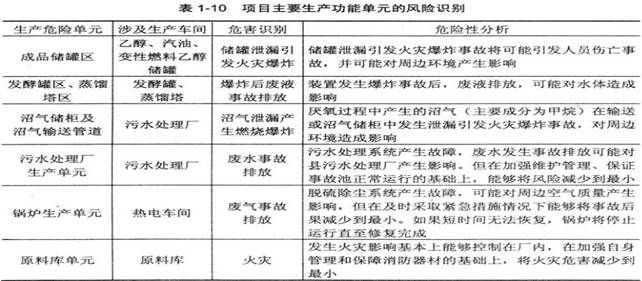

?环境风险评价

案例二毛精纺面料生产项目

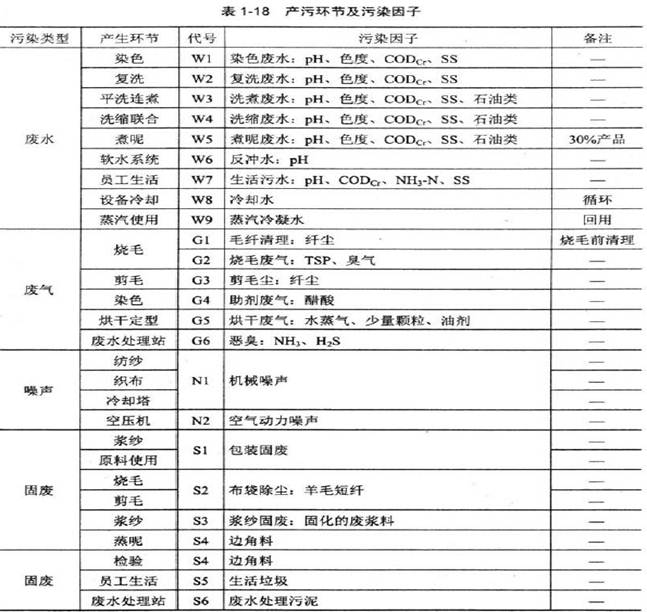

?产污环节分析

? 污染源强分析

?废水

?项目产生的废水包括染色产生的染色废水、后整理产生的整理废水、软水站反冲水、地面冲洗水、冷却水、蒸汽冷凝水、员工生活污水等。

?生产废水的主要污染因子为pH、色度、CODCr、BODs 和SS 等;生活污水主要污染因子为:CODCr、NH3-N、SS 等。

? 废气

? 项目废气污染源包括5 个:一个为染色车间,使用醋酸过程中会产生无组织排放;第二个为烧毛过程中,产生烧毛废气;第三个为起毛剪毛过程;第四个为烘干定型过程,产生少量烘干定型废气;第五个为废水处理站,因厌氧作用,会产生少量臭气物质。

? 废气主要污染因子:纤尘、TSP、醋酸、臭气、油剂、NH3、H2S。

? 噪声

? 项目各个车间均存在噪声污染源,其中以纺织车间的噪声强度为最高,其次为后整理车间。

? 固体废物

?项目固体废物包括原辅材料使用产生的包装固废(危险废物)、烧毛及剪毛过程收集下来的羊毛短纤、浆纱机检修时产生的少量固化废浆、蒸呢及检验过程产生的边角料、员工的生活垃圾、废水处理站产生的污泥。

?污染防治措施

?废水

? 厂区实行雨污分流、清污分流。雨水经雨水管排放:设备间接冷却水循环使

用;蒸汽冷凝水经疏水阀收集后,可作为工艺用水回用,回收水及热量。

?生产废水、生活污水经收集后,接入自建废水处理站进行预处理,其中35%

深度处理后,经供水系统回用,另有65%排入市政污水管网,送某污水处理厂处理达《城镇污水处理厂污染物排放标准》CGB 18918-2002 ) 一级A 标准标后排放;设置标准排放口,配套在线监测系统,并与环保局联网。

?废水管道采用明沟敷设,并设置3 200 m3 事故应急池,做好日常污水管道的

维护保养,防止因管道破裂,而造成的对环境的污染。

?废气

?降低染色后开缸温度,染色车间门窗保持关闭,采用屋顶换气机换气。

? 烧毛前,通过吸尘清除织物表面的短纤,经布袋除尘后排放。

?烧毛采用天然气为燃料,废气由封闭式集气罩收集后,先经水喷淋洗涤塔净

化后,再经15 m 高排气筒排放。

?起毛、剪毛过程均在封闭设备内完成,设吸风口对纤尘进行收集,收集后经

布袋过滤处理。

?烘干定型机排放口安装折板式冷凝装置,对烘干定型废气进行冷凝净化及余

热回收。

? 废水处理站调节池、生化池加盖,防止臭气排放。

? 染色车间外设置50 m 的卫生防护距离,废水处理站设置100 m 的卫生防护

距离。

? 噪声

? 确保各类生产及辅助设备均置于室内,尤其是空压机及废水处理站风机,应

单独设置砖混结构机房,日常运营时保持车间门窗处于关闭状态。

? 加强设备的日常运营及维护,防止设备的非正常噪声超标排放。

? 纺织车间外设置5 0 m 的噪声卫生防护距离。

? 固废污染防治措施

? 按规范设置固废暂存场所,避免日晒雨淋造成二次污染,危险废物按规范做

好暂存场所的防腐防渗。

?液体原料的包装桶及固体原料的包装袋由原料供应商回收。

?烧毛前处理及剪毛过程中产生的纤尘经布袋除尘收集,收集后出售作为饰物

的填充材料。

?浆纱固化浆料收集后由原料供应商回收利用。

?蒸呢、检验过程中会产生一定量的面料边角料,收集后出售综合利用。

?企业员工生活垃圾委托当地环卫部门上门清运。

?废水处理站污泥委托外运卫生填埋。

第二章 化工石化医药类建设项目

案例一煤制天然气项目

? 主要工艺工程分析

? 备煤

?废气污染源:转运站、破碎筛分系统以及煤炭缓冲仓等处排放的含尘废气,废气经由布袋除尘器除尘后达标排放。

? 废水污染源:备煤单元生产过程中无废水排放。输煤系统不定期冲洗水送热电站的煤水处理站经沉淀处理后循环使用。

?噪声污染源。备煤单元的主要噪声源有破碎机、磨煤机、振动筛、驰张筛等,通过减振、加隔声罩等措旋,减少噪声的影响。

?煤气化

?废气污染源。正常生产情况下,气化装置废气污染源主要为煤锁气驰放气。

放空气的主要成分为粉尘和CO 。开停车和事故期间,加压气化的煤气进入火炬系统。

?废水污染源。气化单元废水主要为含尘煤气水,送煤气水分离单元处理回用。

此外,还有废热锅炉排污水。

?固废污染源。气化单元主要固体废物包括气化灰渣,通常可作为生产建材的原

料进行综合利用。

?噪声污染源。气化单元的主要噪声源包括煤锁气压缩机、煤气水输送泵、气体

放空等。设备选用低噪声设备,安装尽可能采用柔性连接等措施,以减少噪声的影响。

?煤气变换

?废气污染源。变换单元正常生产时没有废气产生,在开车时会有开车废气产

生,该股废气送火炬系统燃烧处理。

?废水污染源。变换单元废水污染源有煤气洗涤器排水以及变换工艺冷凝液,

均送至煤气水分离单元处理。

?固废污染源。主要固体废物为变换炉内装填的废变换催化剂。主要为钻、钼催化剂,由厂家回收利用。

?噪声污染源。循环硫化风机以及工艺凝液泵等。

?低温甲醇洗

?废气污染源。热再生塔和预洗闪蒸塔顶产生的酸性气体,这两股气体送至硫回收装置处理;此外, C02 气体经甲醇洗涤塔洗涤后的放空尾气,这股废气高空排放,尾气中除C02 外,还有N2、CO 、少量比H2S 及CH4 。

?废水污染源。低温甲醇洗单元有甲醇洗涤塔产生的含甲醇废水,送污水处理

场进行处理。

?噪声污染源。低温甲醇洗单元的主要噪声源为循环压缩机及其他机泵等。

?甲烧化

?废水污染源。废水污染源有甲烷化生成水、天然气干燥三甘醇精馏塔排水及锅炉排污,其中甲烷化生成水与锅炉排污送去凝结水站处理回用, 三甘醇蒸馏塔底排放的废水含有微量三甘醇,水经收集后送污水处理厂处理。

?噪声污染源。甲炕化及干燥单元的主要噪声源为机泵等。

?固废污染源。主要固体废物为变换炉内装填的废变换催化剂。主要为镍催化剂,由厂家回收利用。

?煤气水分离

?废气污染源。主要为煤气水膨胀器的膨胀气,该股废气冷却后送热电站锅炉充分燃烧脱硫后排放。

?废水污染源。煤气水分离单元焦油分离器和油分离器的煤气水经过滤后送酚

回收单元处理。经除油后的煤气水缓冲槽内的煤气水部分送气化单元和变换冷却单元作为洗煤气用水。来自气化单元的废水温度较高,可以用于副产低压蒸汽回收余热,副产的低压蒸汽用于本装置的伴热系统, 废热锅炉处会有少量清净下水产生。

?噪声污染源。煤气水分离单元的主要噪声源为机泵。

? 酚回收

?废气污染源。正常生产情况下的废气污染源为脱酸塔产生的酸性气,该股废气送热电站锅炉燃烧处理脱硫后排放。

?废水污染源。酚回收单元废水污染源有水塔排水以及氨浓缩塔排水,其中水

塔排水送污水处理装置处理,氨浓缩塔排稀氨水小部分送热电站作脱硫剂使用,其余部分送氨回收单元处理。

?固废污染源。酚回收单元没有固体废物产生。

?噪声污染源。酚回收单元的主要噪声源为各类机泵等。

? 氨回收

?废气污染源。氨回收单元正常生产情况下不产生废气污染。

?废水污染源。氨回收单元废水污染源有汽提塔排放的净化水、提纯塔排水以及精馏塔排放的净化废水,其中汽提塔和精馏塔排水送至污水处理厂处理回用,提纯塔排水返酚回收单元处理。

?固废污染源。氨回收单元没有固体废物产生。

?噪声污染源。氨回收单元的主要噪声源为各类机泵等。

?硫回收

?废气污染源。硫回收单元正常生产情况下产生的废气污染源为硫回收尾气,

送电站锅炉充分燃烧,经氨法脱硫后排放。

?废水污染源。本单元废水污染源为废热锅炉排放的清净下水,送凝结水站处

理回用。

?固废污染源。硫回收单元固体废物为废催化剂,主要成分为氧化铝,送渣场

填埋处置。

?噪声污染源。硫回收单元的主要噪声源为循环硫化风机以及工艺凝液泵等。

?评价因子

?环境空气常规因子:S02 、N02 、TSP 、PM10 、CO 、03 、氟化物、苯并[α]芘。

?环境空气特征污染因子:H2S、NH3 、甲醇、挥发酚、总烃、非甲烷总烃、VOCS。

?地表水评价因子: pH 、COD 、BOD 、挥发酚、NH3-N 、高锰酸盐指数、TP 、As、氰化物、DO 、硫化物、Cu, Zn, Pb 、Cd 、Cr6+、Hg、石油类。

?地下水水质现状评价因子: pH 、总硬度、TDS 、高锺酸盐指数、挥发酚、硫酸盐、卤化物、氟化物、氟化物、N03--N、N02--N 、NH3-N、Cr6+、Hg、Mn , Fe、Cu、 Zn、AS、Cd 、Pb 、细菌总量、总大肠菌群、石油类、碳酸盐碱度、重碳酸盐碱度、K、Na 、Ca 、Mg 。

? 环境保护措施

? 废气治理措施

? 低温甲醇洗酸性气和预洗闪蒸塔排气送至硫回收装置处理。硫回收装置尾气、煤气水分离膨胀气和酚回收装置脱酸塔排气等低浓度酸性气均送热电站锅炉焚烧。

?热电站锅炉烟气采用静电+布袋除尘,炉外氨法脱硫。烟气经两座180 m 高的套筒式烟囱排放,安装连续监测系统。

?污水处理设施产生的恶臭气体经收集采用活性炭吸附处理后排放。装卸区粗酚装车系统设置尾气水洗吸收处理设施,油品装车系统采用活性炭吸附的油气回收设施。各煤系统设布袋除尘器进行除尘,废气由高25 ~ 60 m 排气筒排放。

?拟建项目酚氨回收装置、煤气水分离装置、硫回收装置、锅炉烟气氨法脱硫装置、污水生化处理装置、罐区和装卸区分别设置卫生防护距离。

? 废水治理措施

?拟建项目废水采用分级、分质的方式处理,处理后回用不外排。

?煤气化废水和变换废水,送至煤气水分离装置处理。分离去除废水中粗焦油后,部分回用作为气化装置和变换装置洗涤用水,部分送至酚回收装置。

?氨浓缩塔的氨水部分送至锅炉用于脱硫,部分送至氨回收装置,采用汽提、提纯、精馏工艺生产无水液氨。

?酚、氨回收装置和低温甲醇洗装置废水,以及生活污水、地面冲洗水等送至污水处理系统。采用隔油+气浮+调节+ 水解酸化十二级生化+混凝沉淀+臭氧氧化+曝气生物滤油+超滤工艺为主体的多级处理流程,处理后的水回用到气化循环水系统和净化合成循环水系统。

?气化循环水系统排污水部分送至高浓盐水处理系统,其余送气化单元用于冲渣。

?热电站循环排污水、除盐水站排污水和净化合成循环系统排污水送至中水回用装置处理。中水回用装置拟采用超滤+反渗透处理工艺,处理后的清水回用于循环水系统,浓盐水送至高浓盐水处理系统。

?气化循环水系统排污水和中水回用装置的浓盐水送至高浓盐水处理系统处理,处理后的清水回用于循环水系统,浓盐水送至多效蒸发装置。处理后的蒸发冷凝水回用于循环水系统,高盐残液送至蒸发塘自然蒸发。

?地下水污染防治措施

?厂区按非污染区、一般防渗区和重点防渗区划分,分别采取不同等级的防渗措施。

?固体废物治理措施

?拟建项目一般工业固废主要包括气化灰渣、锅炉灰渣等,大部分送至周边四家水泥厂和建材厂进行综合利用,少部分送灰渣场填埋。

?危险废物主要包括污水处理站污泥、蒸发塘盐泥、废催化剂等,其中废催化剂由厂家回收,其余送伊东工业园区拟建的危废处置中心处置。

案例二精对苯二甲酸( PTA )项目

?污染源分析

? 主体工程污染源分布

? 废气主要污染源分布:本项目主体工程废气污染源主要为氧化系统尾气、洗涤尾气、料仓尾气和无组织排放废气,其中无组织排放废气主要来自于对二甲苯、醋酸等易挥发性物料储存及装卸过程中的大、小呼吸损失及泄漏损失。

?Gl :氧化系统尾气,包括催化燃烧洗涤尾气和常压吸收尾气。催化燃烧洗涤

尾气来自高压吸收塔的高压氧化尾气,常压吸收尾气来自CTA 结晶器上部的不凝气体及CTA 干燥尾气和溶剂回收系统尾气等其他不凝气体等。

?G2: CTA 料仓尾气,主要包括CTA 固体颗粒和酸性气体。

?G4: PTA精制洗涤尾气,主要为PTA 母液闪蒸罐排出的不凝尾气。

?G5: PTA 干燥洗涤尾气。?G6 PTA 中间料仓排气。

?G7 PTA 成品料仓排气。?G8 :制氢单元PSA 变压吸附尾气。

?G9 :装置区无组织排放。

?废水主要污染源分布

? Wl :水封溢水,由溶剂脱水塔和醋酸甲酯回收塔排出。

? W2:气液分离器冷凝水。? W3 :催化燃烧尾气洗涤废水。

? W4:残液回收系统废水。? W5: PTA 母液分离废水。? W6 :设备洗涤废水。

? 固体废物污染源分布

? Sl :氧化废气处理催化剂,处理氧化废气时催化焚烧器产生的废铂金-钯

(Pt-Pd )催化剂。

? S2:加氢精制催化剂, 加氢反应器产生废钯-碳(Pd-C )催化剂。

? S3 :甲醇裂解催化剂,甲醇裂解制氢产生的CuO 、ZnO 催化剂。

? S4:残液回收系统所产生的残渣。? S5 :设备保养产生的废润滑油。

?辅助装置及配套公用工程污染源分析

?废气污染源

① G9 :燃气锅炉烟气。② GlO :焚烧炉烟气。

③ Gll :无组织排放废气,主要为原料罐区贮罐呼吸气。

④ G12:无组织排放废气,主要为中间罐区贮罐呼吸气。

⑤ G13 :废水站恶臭处理尾气,主要为NH3 。

⑥ G14 :主要为污水处理厂无组织排放废气。

?废水污染源

① W7 :循环水排污水。② W8 :脱盐水站排污水。③ W9 :锅炉排污水。

④ WlO :地面冲洗水。⑤ Wll :初期雨水。⑥ W12 :生活化验综合污水。

?固体废物

① S6 :污水处理装置剩余活性污泥,含Co 、Mn 等金属危险废物。

② S7 :污水处理装置TA 沉淀池产生的TA 沉渣,含TA 、Co 、Mn 等金属危险

废物。③ S8: PX 储罐排气吸附处理产生的废活性炭。④ S9 :脱盐水站产生的废树脂。⑤ SlO :焚烧炉残渣。

?环境监测因子

?大气常规监测因子包括S02 、N02 、PM10 、臭氧、PM2.5 。

?特征监测因子包括VOCS 、苯、甲苯、二甲苯、甲醇、醋酸、溴甲烷、溴化氢、醋酸甲醋、H2S 、NH3 、二恶英、苯并[α]芘。

?地表水

?监测因子包括PH 、BOD5 、CODCr、石油类、DO 、NH3-N、挥发酚、总磷、硫化物、氯化物、苯、甲苯、二甲苯、丙烯酸、苯酚、氟化物、镉、汞、铅、铬、砷、铜、锌、镍、钴、锰。

?污染防治措施

?有组织废气:主要包括氧化系统尾气、CTA 料仓洗涤尾气、PTA 精制洗涤尾气、PTA 料仓尾气、焚烧炉烟气以及锅炉燃烧烟气等有组织排放气。

?本项目采用的是国内外较为成熟的废气吸收、洗涤、催化氧化组合技术。从氧化反应器顶部出来的氧化尾气冷凝后,不凝尾气送高压吸收塔依次用醋酸溶剂和工业水吸收洗涤,洗掉尾气中大部分的有机组分(对二甲苯、醋酸甲酶等)及醋酸,洗涤浓缩液送反应器前配料罐回用。催化燃烧后的尾气进入燃烧器内加热器的管程加热进料尾气,减少辅助燃料的消耗量。从燃烧器内加热器出来的尾气,大部分送入膨胀机回收能量进入尾气洗涤塔,用碱液进一步洗涤后排入大气;剩余尾气经冷却、干燥后作为惰性气体用于CTA 和PTA 干燥及输送,氧化低压尾气和CTA 干燥排气经常压吸收塔洗涤后送入尾气洗涤塔处理达标后排入大气。

? CTA 料仓排气属于CTA 输送用气体,主要含CTA 固体颗粒和酸性气体,尾气经脱盐水洗涤后经排气筒排入大气。

? PTA 精制洗涤尾气来自PTA 精制系统尾气洗涤塔,精制尾气洗涤塔采用脱盐水洗涤,将尾气中夹带的少量PTA 粉尘捕集,含有PTA 的水进入精制系统循环使用,除尘后的尾气经排气筒排入大气。

?PTA干燥尾气经脱盐水洗涤冷凝,将尾气中夹带的少量PTA 粉尘捕集,干燥气中的有价组分全部得到回收,并避免了尾气的排放污染,水洗冷凝后的尾气经排气筒排入大气。

?PTA 中间料仓和产品PTA 料仓废气经布袋除尘器收尘后,分别经排气筒排放。

?项目的污泥和部分残液采用焚烧方式处理。焚烧回转窑烟气采取“旋风除尘+急冷+布袋除尘”,经排气筒排入大气。

?无组织废气

?本项目无组织废气主要包括原料罐区、中间罐区、生产装置的排放气以及污水处理厂的恶臭等。PX、醋酸储存采用内浮顶罐,设置吸附法油气处理系统,醋酸储罐设置水吸收槽,进一步减少物料呼吸损失,物料采用大鹤管、密闭液下浸没式卸料方式,污水处理厂调节池、均质池、缺氧池、好氧池等均加设池盖,废气经收集后来用生物过滤法处理排放。

?废水

?项目全厂废水污染源主要包括PTA 精制装置工艺废水, CTA 氧化装置工艺废水,催化剂回收区工艺废水,各生产装置机泵冷却、设备和地面冲洗等排水,分析化验等辅助装置排水,生活污水,厂区初期雨水,循环水场排污以及净化水场和脱盐水站排污等。

?工艺废水中的污染因子主要是PTA、醋酸以及酸性中间物等。由于污染物含量

较高,设置PTA 母液回收系统、对苯二甲酸(TA)残液处理及催化剂回收装置等。

?PTA 母液分离废水、残液回收系统废水、催化燃烧尾气洗涤废水、水封溢水、气液分离器冷凝水、设备洗涤废水、循环水排污、地面冲洗水、初期雨水、生活污水送污水处理厂,采用预处理+厌氧+二段好氧生化+砂滤处理工艺,处理出水进入废水回用装置,采用臭氧氧化+曝气生物滤池+浸没式超滤+反渗透工艺处理,出水作为循环水系统的补充水,反渗透浓水进入浓水处理装置,采用前臭氧氧化+生物滤池+后臭氧氧化+活性炭滤池处理。

?固废

?本项目固废均为危险废物,包括废催化剂、残液回收系统残渣、TA 沉渣、废活性炭、污水处理厂污泥和废树脂,废催化剂全部送生产厂家回收处理,残液回收系统残渣、TA 沉渣、废活性炭和污水处理厂污泥由自建的危废焚烧炉焚烧处置。焚烧炉灰渣和废树脂送四川省成都危险废物处置中心安全填埋。

?环境风险

?项目涉及的危险物质为对二甲苯(PX )、醋酸、甲醇、天然气等,重大危险源为储罐区、装卸区以及氧化工序装置区,事故风险种类包括火灾、爆炸和有毒有害物质泄漏。

?应采取最严格的环保措施,加强污水处理设施的维护和管理,设置足够容积的废水事故池。出现事故时立即关闭废水出口、启用事故池,并进行相应的限产、停产,确保项目事故废水不出厂,杜绝废水事故排放对嘉陵江水质及下游保护目标产生影响。

第三章冶金机电类建设项目环境影响评价

案例一:矿产粗铜搬迁改造和电解铜项目

砖头厚的案例书终于看完了,教材写的很乱,为能系统地复习,边看书边整理,结合网校老师讲义提取重点,完整版共五十页。需要的请扣扣:三九七零四八零七九。

-

环境影响评价总结

第一章环境影响评价概论1环境影响是指人类活动经济活动和社会活动对环境的作用和导致的环境变化以及由此引起的对人类社会和经济的效应2环…

-

环境影响评价专业技术工作总结

环评是一份工作,更是一份事业,一份责任心,一份光荣的使命。我从事环评工作以来,得到了各级领导的热心关怀和同事们的精心帮助,坚持继续…

-

环境影响评价总结

环境影响评价总结考试题型1选择题单项选择1分15不定项选择2分1035分2名词解释5分315分3简答题10分330分4计算题10分…

-

环境影响评价知识点总结

第一章环评概论1.环评概念:是指对规划和建设项目实施后,可能造成的环境影响进行分析、预测和评估,提出预防或减轻不良环境影响的对策和…

-

环境影响评价复习重点小结

环境影响评价复习重点环境影响评价概念第一节基本概念环境问题是指自然变化或是人类活动而引起的环境破坏和环境质量变化以及由此给人类的生…

-

环境影响评价专业技术工作总结

环评是一份工作,更是一份事业,一份责任心,一份光荣的使命。我从事环评工作以来,得到了各级领导的热心关怀和同事们的精心帮助,坚持继续…

-

环境影响评价知识点总结

第一章环评概论1.环评概念:是指对规划和建设项目实施后,可能造成的环境影响进行分析、预测和评估,提出预防或减轻不良环境影响的对策和…

-

环境影响评价课程论文总结

班级:环境科学101姓名:令沛鑫学号:20xx013234本学期我们接触到与我们专业息息相关的重点课程:环境影响评价。通过老师的讲…

-

环境影响评价总结

第一章环境影响评价概论1环境影响是指人类活动经济活动和社会活动对环境的作用和导致的环境变化以及由此引起的对人类社会和经济的效应2环…

-

环境影响评价总结

环境影响评价总结考试题型1选择题单项选择1分15不定项选择2分1035分2名词解释5分315分3简答题10分330分4计算题10分…

-

环评年度总结

年度总结时间飞逝,本人进入公司学习、工作已近1年(20xx年x月10至今,期间曾返校完成论文答辩及相关毕业工作)。期间,在师傅**…