实验报告

实验报告

实验报告

课程名称: 过程工程原理实验 指导老师: ## 成绩:

实验名称: 计算机远程控制干燥实验 实验类型: 分析实验 同组学生姓名: ##

一、实验目的和要求(必填) 二、实验内容和原理(必填)

三、主要仪器设备(必填) 四、操作方法和实验步骤

五、实验数据记录和处理 六、实验结果与分析(必填)

七、讨论、心得

一、实验目的和要求(必填) 二、实验内容和原理(必填)

三、主要仪器设备(必填) 四、操作方法和实验步骤

五、实验数据记录和处理 六、实验结果与分析(必填)

七、讨论、心得

一、实验目的和要求

1、了解洞道式干燥装置的结构、流程及其操作方法。

2、作出物料在恒定干燥条件下的干燥特性曲线( ,

, ),并求出临界含水量

),并求出临界含水量 、平衡含水量

、平衡含水量 及恒速阶段的干燥速度

及恒速阶段的干燥速度 。

。

3、求出恒速阶段的传质系数 和传热系数

和传热系数 。

。

二、实验内容和原理

物料中所含湿分性质不同,反映在物料的干燥上,其过程的变化也必各异。为了减少影响因素,本实验将湿物料在恒定干燥条件下(即干燥介质空气的温度、湿度、速度以及与物料接触的情况均维持恒定)进行干燥。实验中,通过对湿物料在不同时间内失重的称量,即可求得干燥时间 与物料湿含量

与物料湿含量 的关系,将数据加以整理可得到物料的干燥速率曲线

的关系,将数据加以整理可得到物料的干燥速率曲线 。

。

对于任何一种干燥速率曲线,均有恒速干燥与降速干燥阶段。

恒速阶段:湿物料表面全部为非结合水所润湿。在物料表面水分汽化过程中,湿物料内部水分向表面扩散的速率等于或大于水分的表面汽化速率,则物料表面总将维持湿润状态,且其表面温度亦为该空气状态下的湿球温度 。

。

降速阶段:湿物料内部水分向表面扩散的速率低于物料表面的汽化速率,则物料温度升高或表面变干,进入降速阶段。随着物料不断干燥,其内部水分愈来愈少,这样,水分由内部向表面传递的速率愈来愈慢,干燥速率亦随之降低,直至物料含水量达到该空气状态下的物料平衡含水量 。

。

临界湿含量 ,即为恒速与降速阶段的分界点。而临界湿含量对于干燥机理和干燥器的设计都是十分重要的。

,即为恒速与降速阶段的分界点。而临界湿含量对于干燥机理和干燥器的设计都是十分重要的。

1、干燥特性曲线( ,

, )的求取:

)的求取:

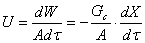

干燥速度定义为单位时间、单位干燥表面积所干燥除去的湿分重量,以

代表之,故:

代表之,故:

(1)

(1)

式中: ——干燥速度,

——干燥速度, ;

;

——干燥面积,

——干燥面积, ;

;

——物料绝干重量,

——物料绝干重量, ;

;

——物料干基湿含量,

——物料干基湿含量, 。

。

根据计算机和重量传感器测出的不同时刻物料重量与时间的关系曲线 ,可得出不同时刻物料的干基湿含量

,可得出不同时刻物料的干基湿含量 :

:

(2)

(2)

式中: ——物料在

——物料在 时刻湿含量,

时刻湿含量, ;

;

——

—— 时刻物料量(包括附件重),

时刻物料量(包括附件重), ;

;

——物料绝干重量(包括附件重),

——物料绝干重量(包括附件重), ;

;

按(2)式可得 时刻所对应的

时刻所对应的 值,据此即可作出干燥曲线

值,据此即可作出干燥曲线 ,从

,从 曲线图中可找出

曲线图中可找出 ,再在

,再在 曲线上取代表性的点作图求出斜率

曲线上取代表性的点作图求出斜率 ,再按(1)式即可计算出干燥速度

,再按(1)式即可计算出干燥速度 ,然后绘出干燥速率曲线

,然后绘出干燥速率曲线 ,从

,从 图中可以找出

图中可以找出 和

和 。

。

2、恒定干燥条件下的传质系数与传热系数的测定

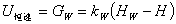

记单位时间内从单位面积物料表面传递到空气主体的水分量为 ,则

,则

(3)

(3)

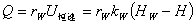

根据物料平衡关系,此水分应等于汽化水分,即:

(4)

(4)

所以:  (5)

(5)

记单位时间内从空气主体传递到单位面积物料表面的热量为 ,则

,则

(6)

(6)

根据能量平衡关系,此热量应等于水平汽化所耗能量

(7)

(7)

(8)

(8)

式中: ——单位面积物料表面传递到空气主体的水分量,

——单位面积物料表面传递到空气主体的水分量, ;

;

——恒速干燥阶段的传质系数,

——恒速干燥阶段的传质系数, ;

;

——单位时间内从空气主体传递到单位面积物料表面的热量,

——单位时间内从空气主体传递到单位面积物料表面的热量, ;

;

——空气湿度,

——空气湿度, ;

;

——空气饱和湿度,

——空气饱和湿度, ;

;

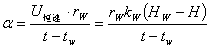

——恒速干燥阶段物料表面与空气之间的对流传热系数,

——恒速干燥阶段物料表面与空气之间的对流传热系数, ;

;

——恒速干燥阶段的干燥速率,

——恒速干燥阶段的干燥速率, ;

;

——干燥器内空气的湿球温度,

——干燥器内空气的湿球温度, ;

;

——干燥器内空气的干球温度,

——干燥器内空气的干球温度, ;

;

——

—— 下水的汽化潜热,

下水的汽化潜热, 。

。

在本实验中,测出物料失重与时间的关系 ,即得出

,即得出 ,

, 曲线,进而求出

曲线,进而求出 、

、 和

和 ,并最终求出恒速阶段的传质系数

,并最终求出恒速阶段的传质系数 和传热系数

和传热系数 。

。

三、主要仪器设备

实验装置如下图1所示,风机将空气送入预热室进行预热,冷空气经电加热到 温度后,进入干燥室将热能供给物料,然后直接排放至大气。

温度后,进入干燥室将热能供给物料,然后直接排放至大气。

空气的流量由孔板流量计测量,孔板两端差压用差压变送器测量,空气流量由电动调节阀经计算机在线控制调节。

系统内空气温度由铜——康铜热电偶测定,干燥室内空气入口及出口的干球温度由传感器8、10测量,温度传感器7测量干燥室出口的湿球温度。空气进口温度 采用计算机自动控制。物料重量变化由重量传感器测量并由计算机检测显示。

采用计算机自动控制。物料重量变化由重量传感器测量并由计算机检测显示。

四、操作方法和实验步骤

1、打开计算机,运行干燥实验客户端程序,进入干燥实验操作控制界面。

2、点击电源开关和开始实验按钮,启动风机,全开电动调节阀的开度,将风量开到最大,设置空气进口温度为60 ℃,待空气温度在计算机屏上显示为一条直线时,可采样进行稳定分析,当计算机判断为稳定后,可对干燥物料进行加水浸湿,同时对湿球温度计进行加水,加水结束后,干燥即自动开始。

3、当干燥物料的重量不再明显减轻时,计算机会自动地提醒实验者此干燥条件下的干燥实验已结束,将此条件下数据进行取点保存,一般取20~30个实验点。

4、实验测试完毕后,先将实验数据保存,再结束实验。

5、关闭加热电源,待干球温度降至常温后关闭风机电源和总电源。

6、实验完毕,将实验装置恢复原状。

五、实验数据记录和处理

管道直径为0.068m,物料绝干重量为11.957g,干燥面积为43.71 cm2

风机出口温度11.7℃ ,空气流量0.242(kg/s)

实验数据记录及处理如下:

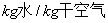

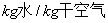

根据上表,可以作出 的图

的图

根据公式(2)

,求得Xi的值。以第一点为例计算:

,求得Xi的值。以第一点为例计算:

其余各点皆以此类推。据此作出 的图

的图

X-t

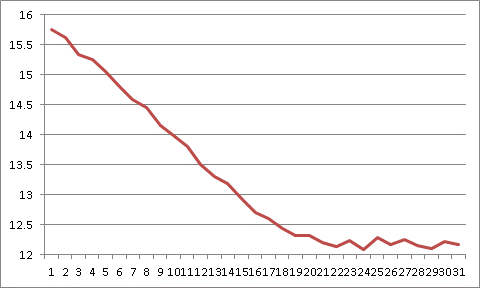

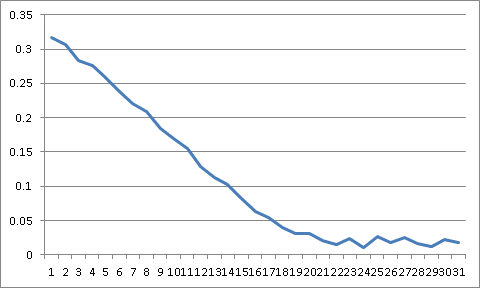

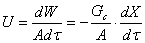

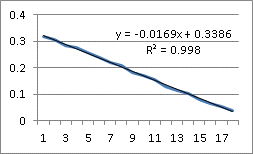

接着根据图二分别求出直线部分和非直线部分的各点斜率。先对前20个点进行拟合,的图三。根据Excel做出的曲线拟合方程得知  。再对剩余的点进行曲线拟合,得图四。根据Excel做出的曲线拟合方程得各点的斜率。由后图可知

。再对剩余的点进行曲线拟合,得图四。根据Excel做出的曲线拟合方程得各点的斜率。由后图可知 0.0002t2 - 0.0031t + 0.0317 得

0.0002t2 - 0.0031t + 0.0317 得

由 可算得U。

可算得U。

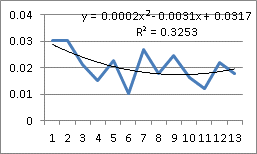

U-X图

从图一、图二中可以看出物料质量随时间逐渐减小,达到一定值后基本保持不变;干基湿含量随时间变化关系与物料质量随时间变化一致。

通过干燥速率曲线,可以看出干燥过程分为恒速干燥阶段和降速干燥阶段,在恒速干燥阶段,物料内部水分向物料表面的扩散速度大于或等于物料表面水分的汽化速率,物料表面完全润湿,此时物料表面的温度等于空气湿球温度,此阶段除去的水分为非结合水。恒速阶段的干燥速率取决于物料表面的水分的汽化速率,及物料外部的干燥条件。从图中可以看出恒速阶段干燥速度仍有小幅度波动,这是不可避免的,同时说明干燥恒速是由于物料内部水分向物料表面的扩散速度大于或等于物料表面水分的汽化速率,是一个动态平衡过程。

当物料表面的含水量降至临界含水量以下时,干燥进入降速干燥阶段,该阶段空气传给物料的热量大于汽化所需的热量,使物料升温,即物料表面空气温度大于空气的湿球温度,此阶段除去的是余下的非结合水分和部分结合水分。在降速干燥阶段,物料内部水分向表面传递的速率总是小于物料表面水分汽化速率,因此该阶段的干燥速率大小主要取决于物料本身的结构、形状和尺寸,而与外部干燥条件关系不大。

从上图可以读出临界含水量 ,平衡含水量

,平衡含水量 ,恒速干燥阶段的干燥速度

,恒速干燥阶段的干燥速度 。

。

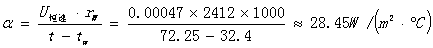

2、恒速干燥阶段

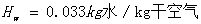

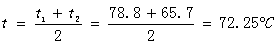

入口空气干球温度平均值: ;

;

出口空气干球温度平均值: ;

;

出口空气湿球温度平均值: 。

。

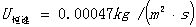

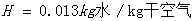

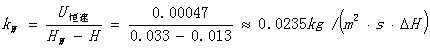

查得该条件下空气的湿度 ,再根据湿球温度查得空气饱和湿度

,再根据湿球温度查得空气饱和湿度 。

。

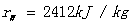

查得湿球温度下的汽化潜热

,所以:

,所以:

空气进出口温度的平均值作为干燥温度,

六、误差分析

1、系统误差。即在机器运行当中由于设备老旧、运行不稳定等问题产生的误差。同时,在取点时有些点取的不是很好,取在了不稳定的曲线上,导致算出来的值与其他点有较大误差,在数据处理的时候将这些点排除。

2、在作X~t曲线的之后算斜率,由于取的点只有区区30个,而且还有设备等的不稳定造成的波动,所以作出的曲线便不是一条光滑的曲线,因此在求斜率的时候就会产生很大的误差。这次处理的时候不得不将其分成两部分分别拟合曲线算斜率。

3、在查表得到湿度和气化潜热的时候,读图和查表不可能非常精确,所以在这里会产生一定误差。

4、最后数点上下浮动极不稳定,导致后一段求斜率极其困难并有较大误差。

七、 讨论、心得

1、本试验如何做到恒定干燥条件?

恒定干燥条件是指干燥介质空气的温度、湿度、速度以及与物料接触的情况均维持恒定。

温度:采用热电偶实时监控空气进口温度;

湿度:认为在一定时间内大气湿度保持不变;

速度:同时将风机开到最大并通过调节阀门控制空气流量恒定;

物料接触状况:将物料做成薄圆饼状并垂直于风向确保接触方式一定。

2、实验中空气的湿度 、

、 如何求得?

如何求得?

实验中空气的湿度 是通过测量干燥室内出口空气的干湿球温度,然后利用干湿球温度与湿度之间的关系,求得空气湿度;饱和湿度

是通过测量干燥室内出口空气的干湿球温度,然后利用干湿球温度与湿度之间的关系,求得空气湿度;饱和湿度 是通过测得空气的湿球温度,查出该湿球温度下的饱和蒸汽压,利用饱和湿度与饱和蒸汽压之间的关系,求得饱和湿度。以上两个湿度值均可通过实验测的数据,从湿度图上查得。本实验数据处理中采用的是后一种方法。

是通过测得空气的湿球温度,查出该湿球温度下的饱和蒸汽压,利用饱和湿度与饱和蒸汽压之间的关系,求得饱和湿度。以上两个湿度值均可通过实验测的数据,从湿度图上查得。本实验数据处理中采用的是后一种方法。

3、改变气流速度或温度,临界湿含量、平衡湿含量如何改变?

若提高气流速度,干燥速率会变大,干燥曲线上移,恒速段干燥速度增大,临界湿含量变大,平衡湿含量不变;反之亦成立。

若提高空气温度,干燥速率会变大,干燥曲线上移,恒速段干燥速度增大,临界湿含量变大,平衡湿含量变小;反之亦成立。

4、空气循环式干燥装置和废气排放式干燥装置各有什么优缺点?

空气循环式干燥装置将干燥物料后的空气重新经过加热,进行干燥物料,由于干燥物料后的空气的温度较室内大气温度高,这样可以利用干燥物料后的空气的热量,减小能耗,但是干燥物料后的空气湿度较大,循环利用会使空气含水量越来越大,干燥效率降低。

废气排放式干燥装置是指干燥后的空气直接排入大气,不再循环利用。每次干燥都需要将室温下的大气再加热,未将加热后的空气有效利用,比之空气循环式干燥能耗增加。但是这样进行作为干燥介质的空气湿度较小,不会产生水分的积累,干燥效率高。

-

实验报告格式模板-供参考

实验名称:粉体真密度的测定粉体真密度是粉体质量与其真体积之比值,其真体积不包括存在于粉体颗粒内部的封闭空洞。所以,测定粉体的真密度…

-

实验报告 范本

研究生实验报告范本实验课程实验名称实验地点学生姓名学号指导教师范本实验时间年月日一实验目的熟悉电阻型气体传感器结构及工作原理进行基…

-

实验报告格式

实验报告课程名称物证技术学实验项目名称捺印手印样本指纹显现提取班级与班级代码074213070853实验室名称或课室法学实验教学中…

-

实验报告要求及范文

滁州市政府组织退耕还林(黑体,小二,1.5倍行距,段前段后0.5行)——5060451007范雪花(学号,TimesNewRoma…

-

实验报告单

科学实验报告单1科学实验报告单2科学实验报告单3科学实验报告单4九完小科学实验报告单10九完小科学实验报告单11九完小科学实验报告…

- 机能实验学实验报告书写格式英文版

-

实验报告

物流演示系统出入库过程实验报告实验名称物流演示系统出入库过程实验实验目的通过这次实验了解并掌握仓储管理系统熟悉商品从制定入库计划到…

-

中国独立医学实验室行业市场需求及投资战略规划分析报告20xx-20xx年

中国独立医学实验室行业市场需求及投资战略规划分析报告20xx20xx年编制单位北京智博睿投资咨询有限公司报告目录第1章中国独立医学…

-

实验报告

实验报告实验成绩批阅日期姓名汤博同组姓名无班级F0703028学号5070309028实验日期20xx99指导老师助教19实验目的…

-

实验报告

关于专业综合训练的实习报告前言20xx年的大四第一学期在安全工程学院的梁开武老师刘克辉老师赵一姝老师敬小非老师的带领下安全20xx…

-

新教育实验报告心得体会

新教育实验报告心得体会果庄中心小学宋晓杰20xx年x月x日我们去日照市济南路小学和金海岸小学,听取了新教育实验报告总结汇报会,几个…